In letzter Zeit ist Automatisierung und Robotik ein ziemlich beliebtes Thema.

Supermärkte erscheinen

ohne Kassierer , Musk versucht

, Roboter dazu zu bringen, genug Autos pro Woche zu produzieren , die Schweden starten eine

Roboterlinie für die Produktion von Autos , die russische Post

automatisiert die Zustellung von Korrespondenz mit Drohnen. Jemand beginnt den Verlust von Arbeitsplätzen zu fürchten, jemand experimentiert mit dem

bedingungslosen Grundeinkommen , viele fragen sich, wohin das alles führen wird. Wir haben jedoch bereits eine Branche, in der vor langer Zeit eine vollständige Automatisierung stattgefunden hat - die Halbleiterindustrie. Wie und warum das passiert ist und wozu es geführt hat - mal sehen.

Warum werden in der Halbleiterfertigung keine Menschen benötigt?

Seit dem Aufkommen der Halbleiterindustrie ist klar geworden, dass im Produktionsprozess kein Platz für eine Person ist. In vielen Fällen ist der Ausdruck „handgemacht“ gleichbedeutend mit etwas Teuerem und sehr Hochwertigem. In der Halbleiterindustrie ist dies jedoch das Schlimmste, was Ihren Produkten passieren kann. Eine Person in der Halbleiterherstellung hat drei Hauptprobleme:

- Ungenauigkeit und Nichtreproduzierbarkeit von Bewegungen , sowohl für einen Bediener als auch von Bediener zu Bediener. Der Bediener setzt die Platte jedes Mal auf andere Weise in die Installation ein, drückt irgendwo mit unterschiedlicher Kraft, entfernt etwas anderes usw. usw. Natürlich gibt es Handwerker mit perfekter Bewegungskoordination, die einen Floh beschlagen können, aber erstens gibt es nicht genug von einer solchen Pflanze, und zweitens können sie auch krank werden, Urlaub machen, Mutterschaftsurlaub usw. Und die Produktion sollte unabhängig vom Bediener immer das gleiche Ergebnis liefern.

- Fehler Errare humanum es t - irren ist menschlich. Unabhängig davon, wie verantwortungsbewusst und konzentriert der Bediener ist, bleiben Fehler bestehen. Wie Sie wissen , sind in der Luftfahrt 60% der Unfallursachen Pilotenfehler, und selbst dort sind die Menschen verantwortlich und konzentriert wie nirgendwo anders. Was können wir über die konventionelle Produktion sagen? Die falschen Platten, die falsche Seite, die falsche Bedienung, das falsche Rezept, verwirrte Daten, Routen, Masken usw. usw.

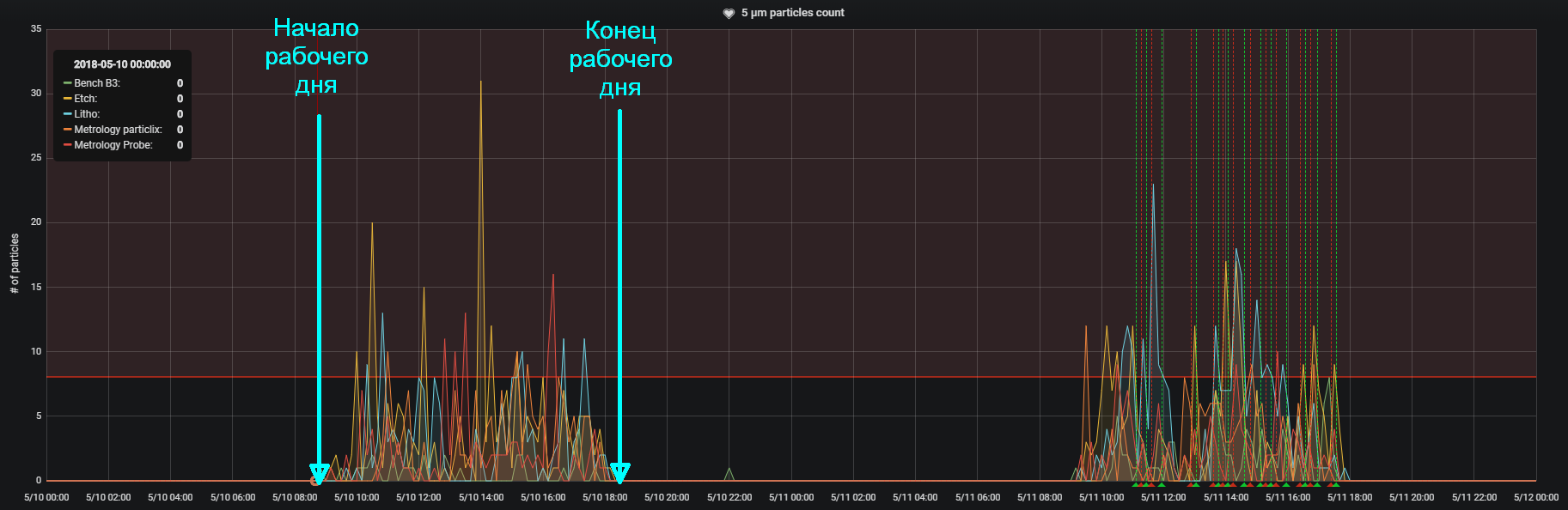

- Verschmutzung Zu Beginn der Halbleiterherstellung wurde klar, dass Partikel, die in der Atmosphäre vorhanden sind, beim Auftreffen auf den Wafer Bauelemente zerstören und die Ausbeute auf praktisch Null reduzieren. Um dieses Problem zu bekämpfen, wurde die Produktion in Reinräume mit gefilterter Luft verlagert. Die Luft zu reinigen ist kein Problem: HEPA- Filter funktionieren einwandfrei, aber die Luft sauber zu halten ist nicht so einfach und das Hauptproblem ist die Person, die die Hauptquelle für Partikel in einem Reinraum ist. Dies zeigt sich deutlich in der grafischen Darstellung der Abhängigkeit der Anzahl der Partikel in der Luft von der Zeit - Beginn und Ende des Arbeitstages sind deutlich sichtbar, außerhalb dieser Zeit sinkt die Anzahl der Partikel auf nahezu Null.

Die Abhängigkeit der Anzahl der Partikel mit einer Größe von 5 μm in der Atmosphäre eines Reinraums pünktlich für zwei Tage bei Arbeit in einer Schicht (MEMS-Produktion, ISO6-Reinheitsklasse).

Aus dem Vorstehenden geht hervor, dass eine Person aus der Halbleiterproduktion entfernt werden muss - je seltener sie dort erscheint, desto höher ist die Ausbeute und desto größer ist dementsprechend der Gewinn aus einer Platte. Verstanden, aber wie kann man von einer Universitätsinstallation mit Magneten auf Plastilin zu einer vollautomatischen Fabrik wechseln?

Automatisierungsverlauf

Da ich lange Zeit als Verfahrenstechniker im plasmachemischen (Trocken-) Ätzen gearbeitet habe, werde ich die Geschichte der Automatisierung hauptsächlich durch Trockenätzanlagen veranschaulichen.

Zuerst installieren

Trockenätzinstallation Leybold F1. Quelle: Technische Universität Delft, Niederlande.Die ersten Installationen hatten keine Automatisierung. Der Bediener öffnete die Ätzkammer (ein rundes Stück rechts), legte dort eine Platte ab, pumpte die Kammer aus, stellte den Gasfluss und die Leistung ein und startete den Prozess. Der Druck wurde durch die Pumpgeschwindigkeit geregelt, die Anpassung des Generators an das Plasma wurde manuell durch die reflektierte Leistung, die Prozesszeit durch die Stoppuhr gesteuert.

Nachteile einer solchen Installation:

- Evakuierung der Verdampfungskammer bei jedem Plattenwechsel - lange, schlechte Reproduzierbarkeit

- Wenn die Kammer geöffnet wird, können Gase freigesetzt werden, die für die Gesundheit nicht sehr gut sind. In der oberen rechten Ecke sehen Sie eine transparente Belüftungsglocke, um restliche Gase zu entfernen

- Die Platzierung der Platte in der Kammer hängt von der Genauigkeit des Bedieners ab - schlechte Reproduzierbarkeit

- Manuelle Steuerung der Prozessparameter - schlechte Reproduzierbarkeit

Vorteile:

- Sie fühlen sich in den Prozess involviert - es ist so, als würden Audiophile eine Aufzeichnung erstellen. Nur im Grammophon - und vergessen Sie nicht, die Feder zu starten und die Nadel zu schärfen.

Solche Maschinen werden heute praktisch nicht mehr verwendet - außer dass sie seit der Antike an Universitäten verblieben sind und zu Bildungszwecken eingesetzt werden.

Gateway- und Verschreibungsverwaltung

Plasma Pro Estrelas 100 Silizium-Tiefenwärmetauscher von Oxford Instruments. Quelle: Oxford Instruments.Der nächste Schritt (oder sogar zwei) war die Einführung des Rezeptmanagements und eines Gateways mit einem Manipulator. Während der Verschreibungskontrolle stellt der Bediener nicht jedes Mal Prozessparameter ein und überwacht sie während des Betriebs. Der Verfahrenstechniker schreibt jedoch ein Rezept, in dem alle Parameter angegeben sind und die Maschine selbst die Einhaltung der Parameter überwacht. Wenn die Parameter nicht angegeben werden können, stoppt die Maschine und gibt einen Fehler aus.

Die Kammer, in der der Prozess stattfindet, bleibt immer abgepumpt und öffnet sich nur selten, nur zur Wartung und Reparatur. Zum Herunterladen wird ein Gateway verwendet (auf dem Foto der linke Konsolenteil der Installation). Der Bediener lädt die Platte in das Gateway, pumpt das Gateway auf den Betriebsdruck der Kammer und bewegt die Platte mit dem Manipulator (manuell oder mechanisiert) in die Kammer, gibt den Manipulator zurück, schließt die Trennwand zwischen dem Gateway und der Kammer, wählt das Rezept für die Verarbeitung aus und drückt auf „Start“. Nachdem der Vorgang abgeschlossen ist, nimmt der Manipulator die Platte heraus und lädt die nächste durch das Gateway.

Vorteile:

- Die Arbeitskammer muss nicht jedes Mal geöffnet werden - die Sicherheit für den Bediener verbessert sich und die Produktivität und Reproduzierbarkeit steigen

- Die Verwendung von Rezepten verbessert die Reproduzierbarkeit

Nachteile:

- Der Bediener legt die Platte immer noch in das Gateway - eine Fehlerquelle und eine nicht reproduzierbare Platzierung

- Geringe Effizienz - Der Bediener muss die Platten regelmäßig wechseln, jede Installation benötigt einen eigenen Bediener, und wir versuchen, Personen in einem Reinraum loszuwerden

Solche Einrichtungen werden heutzutage in Universitäten und Labors häufig zur Untersuchung neuer Geräte, zur Entwicklung grundlegend neuer Verfahren usw. verwendet. Die Größe der Platten überschreitet 200 mm nicht.

Die Einführung von Bootrobotern

Regenbogen 4520 dielektrische Trockenätzanlage von Lam Research. Quelle: Halbgruppe.Um die beiden Nachteile der vorherigen Generation zu beseitigen, wurde die Belastung der Platten auf den Roboter übertragen. Der Bediener legt eine Kassette mit Platten (25 Stück) in die Installation ein, der Roboter nimmt die Platte aus der Kassette, richtet sie entsprechend dem Basisschnitt aus (oder Kerbe, leider kenne ich den korrekten russischen Begriff nicht), legt sie in das Gateway ein und dann bewegt ein anderer Roboter die Platte vom Gateway zur Kamera . Eine andere Möglichkeit besteht darin, dass die Kassette vollständig in die Schließkammer eingelegt, abgepumpt und nur eine verwendet wird.

Vorteile:

- Das gleiche wie in der vorherigen Generation

- Durch die Verwendung von Robotern bei der Ausrichtung und Bewegung der Platte wird die Reproduzierbarkeit der Platzierung der Platte in der Kammer verbessert

- Das Gerät verarbeitet automatisch Platte für Platte, der Bediener kann mehrere Anlagen warten - die Anzahl der Bediener in einem Reinraum wird reduziert

Nachteile:

- Ineffiziente Nutzung des Roboters. Roboter sind sehr teuer. Die Kosten des Roboters betragen 40% -50% der Kosten der gesamten Installation, und da die Verarbeitungszeit der Platte die Zeit ihres Ladens erheblich übersteigt, ist der Roboter im Grunde genommen im Leerlauf.

- Mögliche Bedienungsfehler

Solche Anlagen waren in den 80er und 90er Jahren in der Industrie weit verbreitet, jetzt leben sie ihr Leben an Universitäten und kleinen Fabriken (zum Beispiel MEMS). Plattengrößen betragen normalerweise bis zu 200 mm.

Cluster-Installation

Endura Cluster Sprayer aus angewandten Materialien. In der Mitte ist ein Vakuumroboter mit zwei Platten und an den Seiten Arbeitskammern sichtbar. Zwei kleinere Kameras im Hintergrund sind Luftschleusen. Alle Kameras und das Transportmodul sind für ein schönes Foto geöffnet. Quelle: Angewandte Materialien.Um den Nachteil der vorherigen Generation (eines teuren Leerlaufroboters) zu beseitigen, wurde vorgeschlagen, ein Clustersystem zu verwenden: Ein Roboter (genauer gesagt eine Kombination aus zwei Robotern, atmosphärisch und Vakuum) bedient mehrere Kameras gleichzeitig, es stellt sich ein Cluster heraus - ein Transportmodul und 3-6 Module, die Platten verarbeiten.

Vorteile:

- Das gleiche wie in der vorherigen Generation

- Durch den effektiven Einsatz des Roboters, der mehrere Kameras bedient, arbeitet er fast ununterbrochen

Nachteile:

- Der Bediener kann immer noch einen Fehler machen, indem er die falsche Kassette mit Platten nimmt oder das falsche Rezept für die Installation wählt

- Die Installation mit einem Roboter und mehreren Kameras ist ziemlich teuer (mehrere Millionen Dollar) - nur für die Massenproduktion geeignet

Dies ist die modernste Art der Installation, die für Platten bis zu 300 mm verwendet wird. Die Implementierung brachte Änderungen bei den Kassetten und bei der Gestaltung der Reinräume mit sich.

Einführung geschlossener Kassettenboxen

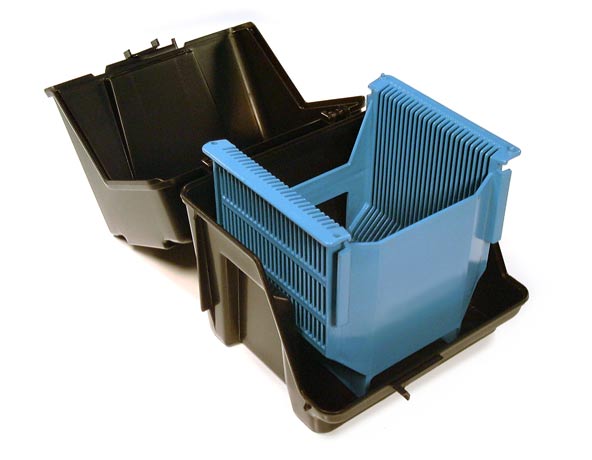

Öffnen Sie die Kassette und den Karton für 200-mm-Platten. Quelle: ePak.

Öffnen Sie die Kassette und den Karton für 200-mm-Platten. Quelle: ePak.Die ersten Kassetten waren offen und wurden einfach in Kartons aufbewahrt. Die Bediener bewegten die Kartons von Ort zu Ort, bevor sie in die Maschine geladen wurden. Sie entfernten die Kartusche aus der Karton und legten entweder die gesamte Kartusche in die Maschine oder luden die Platten einzeln. Die Offenheit der Box führte zu erheblichen Einschränkungen der Sauberkeit der Räumlichkeiten. Für die Herstellung von Elektronik waren Räumlichkeiten der 1. Klasse der Sauberkeit erforderlich.

Reinraum "Korridor" Typ.Da die Aufrechterhaltung dieser Sauberkeitsklasse recht teuer ist, wurden Reinräume wie folgt gestaltet: ein sauberer Korridor, in den die Bediener gehen und Module von Anlagen laden, und die sogenannten „Grauzonen“, in die der Hauptteil der Ausrüstung geht und von wo aus sie gewartet wird. Da die Platten niemals in die „Grauzone“ fallen, kann ihre Sauberkeitsklasse viel niedriger sein, was die Kosten für Produktionsanlagen senkt. Diese Anordnung von Installationen wird als "durch die Wand" bezeichnet. Nennen wir diesen sauberen Produktionsraum "Korridor".

In der "grauen" Zone gibt es Gerätewartung.Mit der Einführung vollautomatischer Installationen berührten Innovationen auch die Boxen / Kassetten - sie wurden vollständig geschlossen, für 200 mm werden sie SMIF (Standard Mechanical Interface) genannt, für 300 mm FOUP (Front Open Unified Pod, ausgesprochen „fup“). Solche Boxen haben zwei charakteristische Merkmale:

- Die Platten sind vollständig von der Atmosphäre isoliert.

- Boxen sind für die automatische Übertragung durch Robotergreifer ausgelegt. Sie können den Prozess der Übertragung von Pasten von einer Installation zur anderen automatisieren

SMIF - Box und Kassette für 200 mm Platten. Quelle: Wikipedia.FOUP - Box und Kassette für 300 mm Platten. Die vordere Abdeckung öffnet sich erst, nachdem das Gerät an das Gerät angedockt wurde. Quelle: RodeFinch.Die Verarbeitung der Platten erfolgt nun wie folgt: Die Box ist an die Anlage angedockt, in die saubere gefilterte Luft geblasen wird, ein leichter Überdruck aufrechterhalten wird und die Person nicht da ist. Nach einer engen Verbindung nimmt der atmosphärische Roboter die Platte aus der Box und legt sie in das Gateway, wo der Vakuumroboter sie nach dem Pumpen nimmt. Somit sieht die Platte nie die Atmosphäre, in der Menschen anwesend sind. Dadurch konnte die Sauberkeitsklasse im Produktionsraum reduziert werden. Ein solcher Raum hat eine Sauberkeitsklasse von 1000 und wird als "Ballsaal" -Raum bezeichnet. Anstelle einer großen Anzahl paralleler Korridore ist ein sauberer Produktionsraum nun ein riesiger Einzelraum, in dem sich Reihen von Pflanzen befinden.

Reinraum "zalnogo" Typ. Es gibt keine Unterteilung in „saubere“ und „graue“ Zonen. Quelle: IMEC.Automatischen Plattentransport implementieren

Der letzte Schritt in der Automatisierung war die Einführung des automatischen Transports von Kisten zwischen Einheiten. Dies geschieht mit dem Transportsystem unter der Decke des Produktionsraums. Entsprechend der technologischen Route erreicht die Box eine bestimmte Installation, das Rezept wird automatisch ausgewählt, nach dem Ende des Prozesses wechselt die Box zu einer anderen Installation (z. B. Messtechnik), die Parameter werden gemessen, wenn alles in Ordnung ist, geht die Box zum nächsten Vorgang usw. Ein Eingreifen des Bedieners ist nicht erforderlich. Hier gibt es nur ein Minus - die Kosten, aber wenn unsere Produktion ziemlich hoch ist, sind die

Kosten für einen Chip ziemlich gering und wir werden die Investition in eine solche Anlage ziemlich schnell zurückzahlen (die Hauptsache ist, den Markt richtig zu erraten und zu wissen, wie man einen guten Chip herstellt).

Vollautomatische Halbleiteranlage, die Schienen des Transportsystems mit weißen „Wagen“ für die Füße sind unter der Decke sichtbar. Im Vordergrund sind die Schritte an die Installationen angedockt. Etwas weiter rechts erhebt sich einer der Schritte entweder aus der Installation oder fällt aus dem "Wagen". Quelle: Toshiba.Automatisches Prozessleitsystem

Da Geektimes eine IT-Ressource ist, sollten einige Worte über das IT-System gesagt werden, das solche automatisierten Anlagen verwaltet (MES - Manufacturing Execution System). Ich muss sofort sagen, dass ich kein IT-Spezialist bin, meine Ausbildung ist physisch und technisch, ich habe hauptsächlich als Technologe gearbeitet, deshalb habe ich nur als Benutzer mit MES gearbeitet. Die Hauptidee von MES besteht darin, die Qualität sicherzustellen, indem die Wahrscheinlichkeit menschlicher Fehler verringert wird. Über die Qualitätskontrolle werde ich irgendwie einen separaten Artikel schreiben, aber jetzt konzentrieren wir uns auf MES.

MES macht (oder erlaubt) also Folgendes:

- Speichert Technologierouten. Jedes Produkt hat seine eigene Route mit einer Liste von Vorgängen, Rezepten und Spezifikationen (endgültig und mittelschwer). Sie können einfach keine Änderungen an der Route oder am Rezept vornehmen - dies kann nur nach Genehmigung der Änderungen durch eine spezielle Stelle und nach Erhalt einer Reihe von Genehmigungen und Erklärungen erfolgen. Rezepte werden nicht in den Installationen gespeichert, um versehentliche Änderungen zu vermeiden. Sie befinden sich auf dem Server. Vor der Verarbeitung der Platten lädt MES das Rezept aus dem Installations-Repository hoch, verarbeitet die Platten und entfernt das Rezept bis zur nächsten Verwendung aus der Installation.

- Es ist verantwortlich für die Bewegung des Loses (eine Charge von Platten in einer Box) entlang der Route. MES weiß, welcher Vorgang als nächstes ausgeführt wird, und gibt nach Abschluss eines Vorgangs dem Roboterzufuhrsystem den Befehl, das Los zur nächsten Installation zu verschieben. In diesem Fall wird festgelegt, bei welcher Installation der Vorgang ausgeführt wird (sie können etwas gleich sein, aber einer ist beschäftigt, der andere ist in Betrieb usw.). Natürlich bleibt die gesamte Geschichte des Loses erhalten - wann es verarbeitet wurde, auf welcher Installation, ob es Probleme gab usw.

- Überprüft Produkte auf Spezifikationen. Nach vielen technologischen Operationen finden messtechnische Operationen statt - etwas wird notwendigerweise gemessen (Filmdicke, Liniengröße, Stufenhöhe, am Ende - elektrische Parameter usw.). MES legt die Grenzen für solche Messungen fest. Wenn alles innerhalb der Grenzen liegt, geht das Los zum nächsten Vorgang über. Wenn nicht, stoppt das Los und die Informationen werden an den entsprechenden Verfahrenstechniker gesendet.

- Sammelt Statistiken. Wie viele Lose befinden sich in welcher Operation, wie viel Zeit wird für eine Operation und / oder die gesamte Route benötigt usw. usw. All dies hilft bei der Produktionsplanung. Wenn sich jemand für das Thema Produktionsplanung interessiert, kann ich E. Goldratts unterhaltsames Buch „The Goal“ empfehlen.

Menschen wurden aus der Produktion entfernt - was ist das Ergebnis?

Die heutige Halbleiterproduktion ist voll automatisiert. Wenn Sie eine Patrone mit sauberen Siliziumwafern an einem Ende der Fabrik einsetzen, erhalten Sie nach etwa drei Monaten (wenn alles reibungslos läuft) eine Patrone mit funktionierenden Prozessoren am anderen Ende. niemand berührte die Kassette oder den Teller mit den Händen.

Die Arbeit des Technologen, der die Prozesse entwickelt, hat sich von der Auswahl der Installation und der Verfolgung aller Prozessparameter zur Arbeit des Sachbearbeiters am Computer gewandelt: Der Zugriff auf die Installation erfolgt über Fernzugriff, es wird ein neues Rezept geschrieben und Anweisungen zur Verwendung erstellt. Sobald ein Fenster in der Produktion erscheint (und es kann um zwei Uhr morgens erscheinen - die Produktion ist rund um die Uhr), verarbeiten und messen die Bediener (ja, sie existieren auch in einer vollautomatisierten Produktion) die Platte gemäß den Anweisungen und senden einen Bericht. Der Technologe liest den Bericht, erstellt ein neues Rezept (und wenn die Ergebnisse gut sind, nimmt er Änderungen am Herstellungsprozess vor) und so weiter, bis das Produkt aus der Produktion genommen wird. Während meiner Arbeit bei GlobalFoundries erschien ich einmal im Jahr in einem sauberen Produktionsraum, um nicht zu vergessen, wie die Pflanzen aussehen. Wenn Sie in einer nicht automatisierten Produktionsanlage (oder in einem wissenschaftlichen Institut wie IMEC) arbeiten, müssen Sie fast jeden Tag zum sauberen Teil gehen.

In der Realität ist natürlich auch in einer vollautomatisierten Produktion manchmal ein menschliches Eingreifen erforderlich - etwas geht schief, die Maschinen fallen aus, die Rohstoffe weisen versteckte Mängel auf usw.

Nun, und natürlich brauchen eine große Anzahl von Menschen eine solche "verlassene" Produktion, um zu funktionieren - Prozessingenieure, die die Prozesstechnologie entwickeln und verbessern; Servicetechniker, die das Gerät überwachen (sowohl vom eigenen als auch vom Hersteller des Geräts); Reinraumwartungsingenieure und -techniker (Lüftung, Klimaanlage, Chemikalienversorgung usw.), IT-Spezialisten, die MES unterstützen und verbessern, Verwaltungspersonal usw. usw. Paradoxerweise erfordert eine unbemannte Produktion eine ziemlich große Anzahl von Menschen für ihre Funktionsweise. GlobalFoundries in Dresden beschäftigt also mehr als 3.000 Mitarbeiter.Fazit

Automatisierung und Robotisierung, über die in letzter Zeit viel gesprochen wurde, sind in der Halbleiterindustrie seit langem erfolgreich. Im vollautomatischen Modus arbeiten alle modernen großen Fabriken an einem, an dem der Prozessor Ihres Smartphones / Laptops / Computers hergestellt wurde. Dies führte jedoch keineswegs zum Verschwinden von Menschen in solchen Fabriken - sie zogen einfach von den Produktionsstätten in die Büros (und ich muss sagen, ein Teil der Romantik blieb gleichzeitig übrig).