Hier in diesem Artikel - „Thermoakustischer Motor - Stirlingmotor ohne Kolben“ schrieb ich darüber, wie der Stirlingmotor verbessert wurde und den Zustand eines thermoakustischen Motors erreichte. In diesem Artikel werde ich darüber sprechen, wie Sie Ihren eigenen thermischen Akustikmotor bauen und testen.

Abb. 1. Vierstufiger Wanderwellen-Akustikmotor

Ein thermisch akustischer Wanderwellenmotor ist ein Motor mit externem Wärmeeintrag. Der Motor wandelt Wärmeenergie in akustische Energie um, da der dem Stirlingzyklus am nächsten liegende thermodynamische Zyklus abgeschlossen ist. Ferner kann akustische Energie unter Verwendung einer bidirektionalen Turbine, die an einen elektrischen Generator angeschlossen ist, in Elektrizität umgewandelt werden, wodurch ein Wärmegenerator mit einem Minimum an beweglichen Teilen und einem elektrischen Wirkungsgrad erhalten wird, der 30 bis 50% des Wirkungsgrads des Carnot-Zyklus entspricht.

Was ist das Prinzip des Motorbetriebs?

GIF 1. Alpha-Typ des StirlingmotorsBetrachten Sie zunächst den Alpha-Typ der Stirling-Engine. Wenn wir alle kleinen Details verwerfen, besteht es aus: einer Flasche, in der Gas komprimiert, expandiert und sich bewegt; Kolben, die tatsächlich Manipulationen mit Gas durchführen; Wärmetauscher, die Wärmeenergie liefern und abführen; und einen Regenerator, der Wärme speichert, wenn Gas von einem heißen zu einem kalten Wärmetauscher gelangt, und dann Wärme abgibt, wenn sich das Gas zurückbewegt.

Mit einer Phasendifferenz von 90 Grad zwischen der Bewegung der Kolben wird ein thermodynamischer Zyklus implementiert, der letztendlich Arbeit an den Kolben erzeugt. So wird der Stirlingmotor normalerweise beschrieben.

Sie können diesen Prozess jedoch anders betrachten. Wenn man GIF 1 mehrere Tage lang betrachtet, kann man verstehen, dass Gaskompression, -expansion und -bewegung im Wesentlichen dasselbe sind, was in einer Schallwelle geschieht. Und wenn dies dasselbe ist, dann ist dies eine Schallwelle.

GIF 2 Einstufiger Wanderwellen-AkustikmotorSomit ist es durchaus möglich, die Kolben loszuwerden und durch einen akustischen Resonator zu ersetzen, in dem eine akustische Welle die gesamte Arbeit der Kolben bildet und erzeugt.

Diese Konstruktion ist ein akustisches selbstoszillierendes System, das mit einem elektrischen selbstoszillierenden System verglichen werden kann. Es gibt einen Resonator (wie einen Resonanzkreis in einem Stromkreis) in Form einer Schleifenröhre und ein Element, das akustische Schwingungen verstärkt - einen Regenerator (als Stromquelle, die zum richtigen Zeitpunkt im Stromkreis angeschlossen ist). Wenn die Temperaturdifferenz zwischen den Wärmetauschern zunimmt, nimmt die Leistungsverstärkung der durch den Regenerator fließenden Schallwelle zu. Wenn die Verstärkung im Regenerator größer wird als die Dämpfung während des Durchgangs der Welle durch die verbleibenden Elemente, startet der Motor automatisch.

Zu Beginn des Motors tritt eine Verstärkung der im Gas unvermeidlich vorhandenen Geräuschschwingungen auf. Darüber hinaus werden aus dem gesamten Rauschspektrum nur Schwingungen mit einer Wellenlänge verstärkt, die der Länge des Motorgehäuses entspricht (Wellenlänge mit der Hauptresonanzfrequenz). Und wenn der Motor läuft, fällt der größte Teil der akustischen Energie mit der Hauptresonanzfrequenz auf die Welle. Diese Schallwelle ist die Summe von Wander- und Stehwellen. Die stehende Komponente der Welle entsteht aufgrund der Reflexion eines Teils der Welle von Wärmetauschern und des Regenerators und der Überlappung dieser reflektierten Welle auf der Hauptwelle. Das Vorhandensein einer stehenden Komponente der Welle verringert den Wirkungsgrad, der bei der Auslegung des Motors berücksichtigt werden muss.

Betrachten Sie eine frei wandernde Welle. Eine solche Welle tritt im Resonator des Motors auf.

GIF 3 Temperatur- und Druckdiagramme in einer sich bewegenden Schallwelle in einem ResonatorIm Resonator interagiert die Welle sehr schwach mit den Wänden des Resonators (GIF. 3), da der Durchmesser des Resonators zu groß ist, um einen starken Einfluss auf Gasparameter wie Temperatur und Druck auszuüben. Aber es gibt immer noch Einfluss. Erstens legt der Resonator die Richtung der Welle fest, und zweitens verliert die Welle aufgrund der Wechselwirkung mit der Wand in der Grenzschicht aus Gas Energie im Resonator. In der Animation können Sie sehen, dass sich ein willkürlich aufgenommener elementarer Teil des Gases in einer freien Welle während der Kompression erwärmt und während der Expansion abkühlt, dh sich fast adiabatisch zusammenzieht und ausdehnt. Fast adiabatisch - das liegt daran, dass das Gas eine Wärmeleitfähigkeit hat, wenn auch klein. In diesem Fall ist in einer freien Welle die Abhängigkeit des Drucks vom Volumen (PV-Diagramm) eine Linie. Das heißt, da Gas nicht funktioniert, funktioniert es auch nicht mit Gas.

Im Motorregenerator ist ein völlig anderes Bild zu beobachten

GIF 4 Diagramme von Temperatur und Druck im RegeneratorIn Gegenwart eines Regenerators dehnt sich das Gas aus und zieht sich nicht mehr adiabatisch zusammen. Beim Komprimieren gibt das Gas Wärmeenergie an den Regenerator ab, und während der Expansion nimmt es Energie auf und die Druckabhängigkeit vom Volumen ist bereits oval. Die Fläche dieses Ovals entspricht numerisch der Arbeit am Gas. Somit wird in jedem Zyklus gearbeitet, was zu einer Zunahme der akustischen Schwingungen führt. In GIF 4 ist im Temperaturdiagramm die weiße Linie die Temperatur der Regeneratoroberfläche und die blaue die Temperatur eines elementaren Gasanteils.

Die Hauptpostulate bei der Wechselwirkung der Welle mit dem Regenerator lauten wie folgt: Das erste Postulat - im Regenerator gibt es einen Temperaturgradienten mit einem Maximum für den heißen Wärmetauscher und einem Minimum für den kalten und das zweite Postulat -, dass das Gas stark thermisch mit der Oberfläche des Regenerators interagiert, dh es nimmt sofort die lokale Temperatur des Regenerators auf (blau) die Linie liegt auf weiß).

Woraus besteht ein Regenerator? Normalerweise ist es ein Stapel Stahlnetze. Hier in der Animation wird es als Satz paralleler Platten gezeigt. Solche Regeneratoren existieren ebenfalls, sind jedoch schwieriger herzustellen als aus Netzen.

Woraus besteht ein thermoakustischer Wanderwellenmotor?

Abb. 2. Bezeichnungen von Elementen eines einstufigen MotorsÜber Wärmetauscher, einen Regenerator und einen Resonator ist alles klar. Aber normalerweise setzen sie in den Motor einen anderen sekundären kalten Wärmetauscher ein. Sein Hauptzweck besteht darin, zu verhindern, dass der Hohlraum des Resonators durch einen heißen Wärmetauscher erwärmt wird. Die hohe Temperatur des Gases im Resonator ist insofern schlecht, als das heiße Gas eine höhere Viskosität und damit höhere Wellenverluste aufweist. Dann verringert eine hohe Temperatur die Stärke des Resonators und es besteht häufig die Notwendigkeit, den Resonator weit entfernt von hitzebeständigen Geräten wie einem Kunststoff-Turbogenerator einzubauen, die nicht standhalten können Aufheizen. Der Hohlraum zwischen dem heißen Wärmetauscher und der sekundären Kälte wird als Wärmepufferrohr bezeichnet. Sie sollte so lang sein, dass die thermische Wechselwirkung zwischen den Wärmetauschern nicht signifikant ist.

Der größte Wirkungsgrad wird erreicht, wenn die Turbine von der Seite des heißen Wärmetauschers, dh unmittelbar nach der sekundären kalten, in den Resonator eingebaut wird.

Der in Abb. 2 dargestellte einstufige Motor wird als Zeperli-Motor bezeichnet, da Peter Zeperli das Design zum ersten Mal entwickelt hat.

Abb. 3. Viergang-MotordiagrammDas einstufige Design kann verbessert werden. De Block schlug 2010 einen Viergangmotor vor (Abb. 3). Er vergrößerte den Durchmesser der Wärmetauscher und des Regenerators relativ zum Durchmesser des Resonators, um die Gasgeschwindigkeit im Bereich des Regenerators zu verringern und dadurch die Reibung des Gases gegen den Regenerator zu verringern, und erhöhte auch die Anzahl der Stufen auf vier. Eine Erhöhung der Anzahl der Schritte führt zu einer Verringerung des Verlusts an akustischer Energie. Erstens wird die Hohlraumlänge für jede Stufe verringert und der Energieverlust in dem Hohlraum wird verringert. Zweitens nimmt die Differenz zwischen den Phasen Geschwindigkeit und Druck in der Regeneratorzone ab (die stehende Komponente der Welle wird entfernt). Dies verringert die minimale Temperaturdifferenz, die zum Starten des Motors erforderlich ist.

Sie können also einen Motor mit zwei, drei oder mehr als vier Schritten bauen. Die Wahl der Anzahl der Schritte ist umstritten.

Wenn andere Dinge gleich sind, wird die Motorleistung durch den Durchmesser der Stufe bestimmt. Je größer sie ist, desto größer ist die Leistung. Die Länge des Motorgehäuses sollte so gewählt werden, dass die Schwingungsfrequenz vorzugsweise weniger als 100 Hz beträgt. Wenn das Gehäuse zu kurz ist, dh wenn die Schwingungsfrequenz zu hoch ist, steigt der akustische Energieverlust.

Als nächstes werde ich den Aufbau eines solchen Motors beschreiben.

Motorenerstellung

Der Motor, den ich beschreiben werde, ist ein Test-Mini-Prototyp. Es ist nicht geplant, Strom zu erzeugen. Es ist erforderlich, um Technologien zur Umwandlung von Wärmeenergie in akustische Energie zu entwickeln, und ist zu klein, um eine Turbine in diese zu integrieren und Strom zu erzeugen. Ein größerer Prototyp wird zur Stromerzeugung vorbereitet.

Abb. 4. FallAlso begann ich mit der Herstellung des Gehäuses. Es besteht aus 4 Stufen und 4 Resonatoren und stellt topologisch einen hohlen Donut dar, der zweimal um 180 Grad halbiert ist. Die Stufen sind über Flansche mit den Resonatoren verbunden. Der ganze Körper besteht aus Kupfer. Dies ist notwendig, um schnell etwas in den Körper und ebenso schnell löten zu können. Resonatoren bestehen aus Kupferrohr mit einem Außendurchmesser von 15 mm und einem Innendurchmesser von 13 mm. Ein Schritt aus einem Rohr mit einem Außendurchmesser von 35 mm und einem Innendurchmesser von 33 mm. Die Länge der Stufe von Flansch zu Flansch beträgt 100 mm. Die Gesamtlänge des Rumpfes beträgt 4 m.

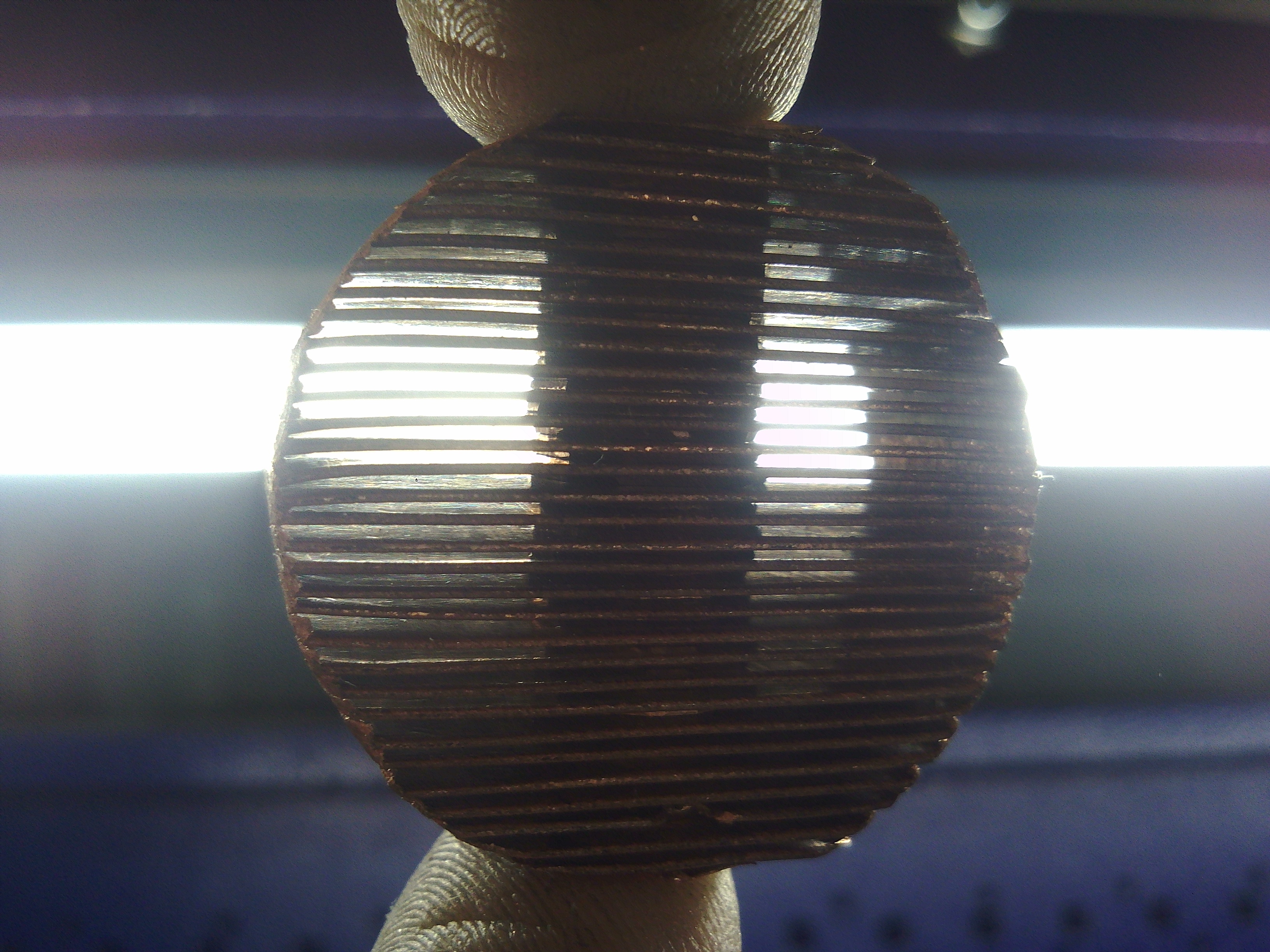

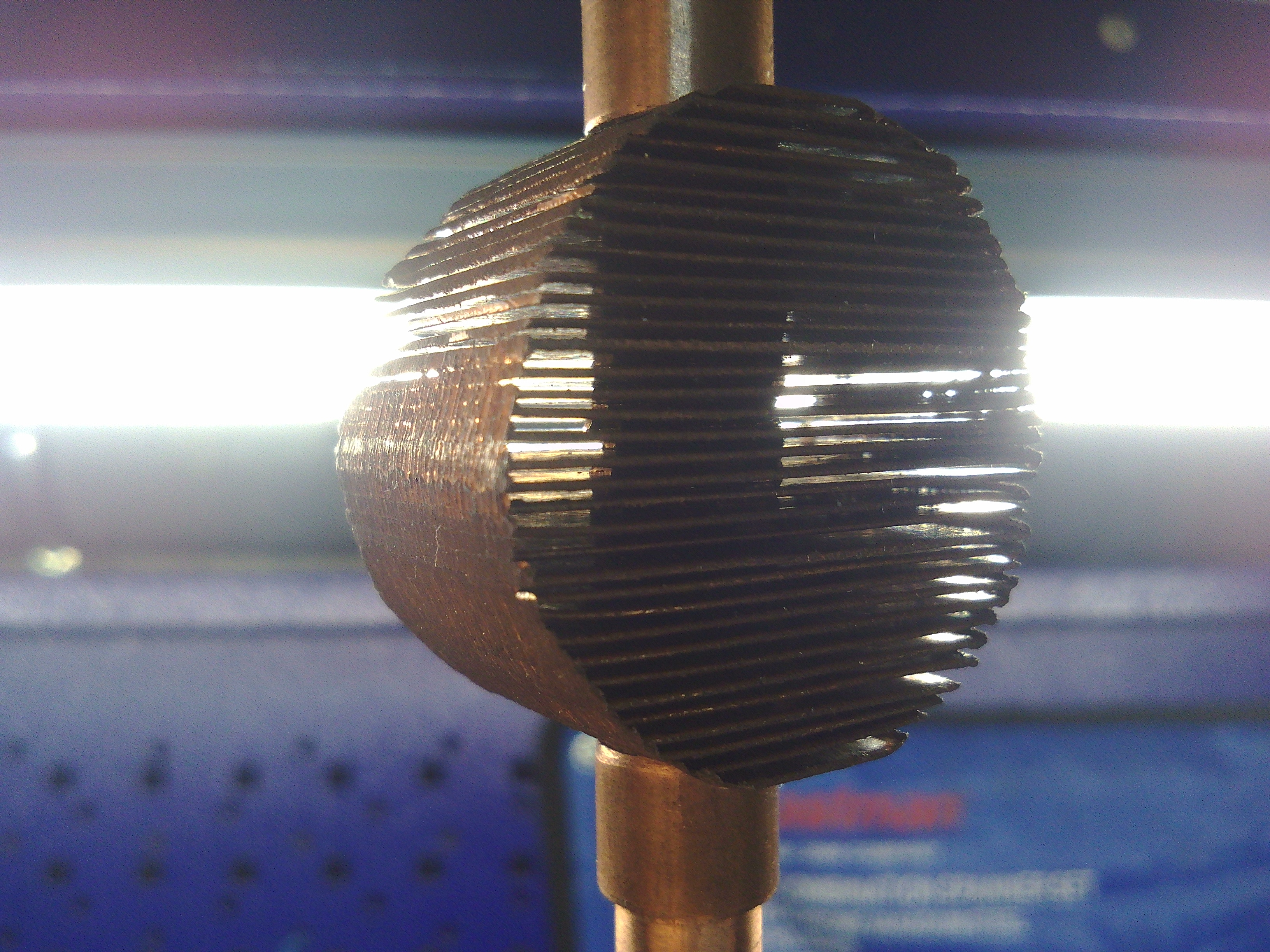

Abb. 5. Heiße (links) und kalte (rechts) Wärmetauscher

Abb. 5. Heiße (links) und kalte (rechts) WärmetauscherDann machte er Wärmetauscher. Dies sind Plattenwärmetauscher. Die Hauptstrukturelemente dieser Wärmetauscher sind diese Kupferplatten und Unterlegscheiben

Abb. 6. Kupferplatte und KupferscheibeIn einem heißen Wärmetauscher wird die elektrische Erwärmung unter Verwendung eines im zentralen Loch installierten Nichromgewindes durchgeführt. Maximale Wärmeleistung von 100 Watt. Es wäre paradox, Elektrizität zum Starten des Generators zu verwenden, aber es ist sehr praktisch für den Testprototyp. Die Verwendung von Heizung durch Elektrizität anstelle von Gas oder anderer Wärmeenergie beseitigt die Schwierigkeit der Berechnung der ankommenden Wärmeenergie, da es bei elektrischer Heizung ausreicht, die Spannung einfach mit dem Strom zu multiplizieren und die ankommende Wärmeleistung genau bekannt ist. Messen Sie die eingehende Wärmeleistung genau - dies ist wichtig für die Berechnung des Wirkungsgrads.

Der kalte Wärmetauscher wird gekühlt, indem er durch den zentralen Kanal des Kühlmittels, in diesem Fall Wasser, geleitet wird. Das im Wärmetauscher erwärmte Wasser tritt in einen externen Kühlkörper ein, der als Kühler vom Herd eines Supersportwagens wie des Lada verwendet wird

Abb. 7. Ein Kupferstrahler einer Heizung von VAZ-2101-8101050Nach dem Durchgang durch den Kühlkörper kehrt das Wasser zum kalten Wärmetauscher zurück. Das Wasser wird von der Topsflo Solar DC-Umwälzpumpe 5 PV umgewälzt.

Abb. 8. 12V WasserumwälzpumpeAbb. 9. Eines der RegeneratorgitterAbb. 10. Teile, die Teil einer Stufe sindAbb. 11. SchnittIn diesen Figuren ist zu sehen, dass neben Wärmetauschern und einem Regenerator auch Aluminiumeinsätze in der Bühne vorhanden sind. Sie werden einfach benötigt, damit Drähte für den heißen Wärmetauscher und Armaturen für den kalten Wärmetauscher durch die Rohrwand entfernt werden können. Ohne diese Einsätze wäre es notwendig, durch die Flansche auszugeben, was sehr unangenehm oder sogar unmöglich ist. In jedem der Einsätze befindet sich also ein Loch mit einem Durchmesser von 13 mm, der genau dem Durchmesser des Resonators entspricht, und daher unterscheidet sich der Einsatz in Bezug auf die akustischen Eigenschaften nicht vom Resonator - das heißt, er ist eine Fortsetzung davon.

Abb. 12. Aluminiumeinsatz im GehäuseEs sieht aus wie ein kalter Wärmetauscher im Gehäuse:

Abb. 13. Gelöteter WärmetauscherElektronik und Messgeräte

Ich habe 12 V als Hauptspannung des gesamten Systems gewählt, da Sie leicht ein billiges und ziemlich leistungsfähiges Netzteil finden können - das Netzteil für den Computer. Ich habe mich für das Aerocool VX 650W Netzteil entschieden, da die maximal benötigte elektrische Leistung etwas mehr als 400 Watt betragen sollte.

Abb. 14. Stromversorgung Aerocool VX 650WIch habe den Arduino Mega 2560 als Systemcontroller verwendet und alle Sensoren und Regler daran angeschlossen

Abb. 15. Arduino Mega 2560Die Heizleistung der heißen Wärmetauscher wird über die Pulsweitenmodulation geregelt. Dafür habe ich den vierkanaligen IRF 520-Transistortreiber für Arduino verwendet.

Abb. 16. Vierkanal-IRF 520-Transistortreiber für ArduinoDie Transistoren mussten am Kühler angebracht werden, da sie bereits bei einer Leistung von mehr als 10 Watt durch den Transistor nicht überhitzt wurden.

Die Leistungsregelung der Pumpe erfolgte ebenfalls über PWM, jedoch nur über das Modul - den Troyka-Mosfet V3-Netzschalter.

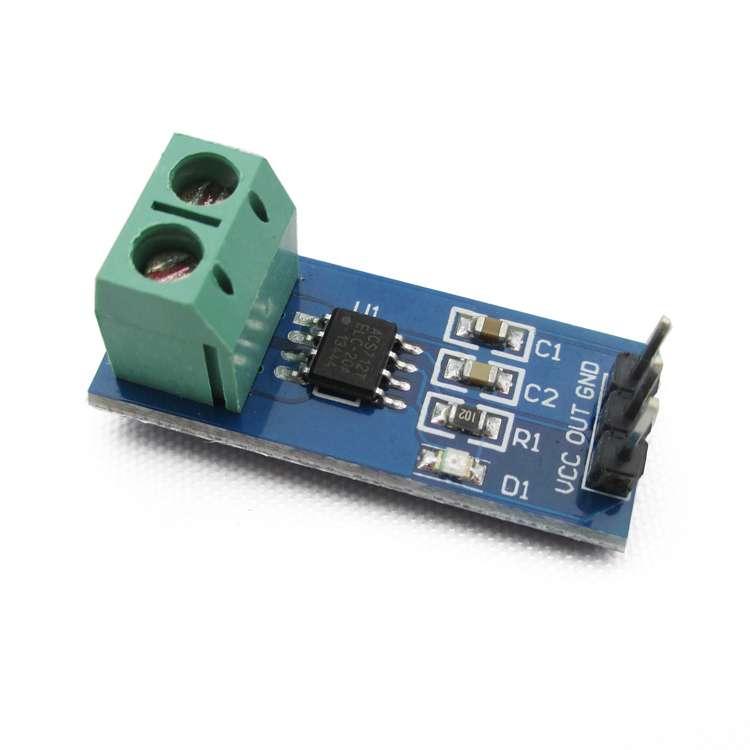

Abb. 17. Troyka-Mosfet V3 - Power Key basierend auf IRLR8113 für ArduinoDer Stromfluss durch die heißen Wärmetauscher wird mit einem 20 A Stromsensor für Arduino gemessen.

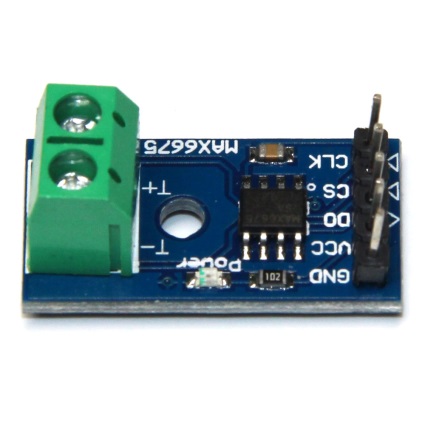

Abb. 18. Stromsensor 20 A (links) und Modul für Thermoelemente vom Typ K - MAX6675 (rechts)

Abb. 18. Stromsensor 20 A (links) und Modul für Thermoelemente vom Typ K - MAX6675 (rechts)Es ist auch notwendig, die Temperatur der Wärmetauscher zu messen. Hierzu werden Thermoelemente vom Typ K und ein Modul für Thermoelemente vom Typ K - MAX6675 verwendet, das die Spannung von Thermoelementen digitalisiert, da sie zu klein ist, um sie direkt an Arduino zu liefern.

Abb. 19. Thermoelemente vom Typ K in einem KupferrohrThermoelemente werden mit Hochtemperaturdichtmittel auf der Verbindungsseite und mit Epoxidharz auf der Drahtseite in Kupferrohre eingeklebt. Dies geschieht, um sie in das Kupfermotorgehäuse einzulöten

Jetzt müssen nur noch der Druck im Motor und die akustischen Schwingungen, dh die Druckschwankungen, gemessen werden, um die akustische Leistung des Motors herauszufinden. Zum einen ist es möglich, mit demselben Absolutdrucksensor den Durchschnittsdruck pro Zyklus im Motor (Referenzdruck) und sinusförmige Druckschwankungen zu messen. In diesem Fall ist der größte Teil des Messbereichs des Sensors jedoch nicht betroffen, da die Amplitude der Druckschwankungen 10-mal oder mehr kleiner als der Referenzdruck selbst ist. Das heißt, es bleibt eine kleine Auflösung, um die Druckschwankungen genau zu messen. Daher mussten der Referenzdruck und die Druckschwankungen getrennt werden, um Druckschwankungen durch einen anderen Sensor zu messen - einen Sensor mit einem Messbereich, der für die Amplitude der Schwingungen in der Welle geeignet ist. Zu diesen Zwecken wurde ein kleiner Puffertank hergestellt und über ein sehr dünnes Kapillarrohr mit dem Motorhohlraum verbunden. Das Rohr ist so dünn, dass das Befüllen des Tanks mit einem Druck von 1 atm etwa 3 Sekunden dauert.

Warum ist das alles erledigt? Und für die Tatsache, dass aufgrund des Kapillarrohrs im Puffertank der durchschnittliche Druck pro Zyklus gebildet wird, weil die typische Schwingungsfrequenz im Motor 80 Hz beträgt, dh die Periode 0,0125 Sekunden beträgt und das Erhöhen des Drucks um die Amplitude der Schwingungen etwa eine Sekunde dauert. Somit werden Druckschwankungen im Tank ausgeschlossen, aber gleichzeitig gibt es einen durchschnittlichen Druck pro Zyklus, und der relative Druck zwischen diesem Tank und dem Motor kann bereits gemessen werden. Genau das haben wir gebraucht.

Der Druck im Motor kann mit einer Fußpumpe auf 5 atm erhöht werden.

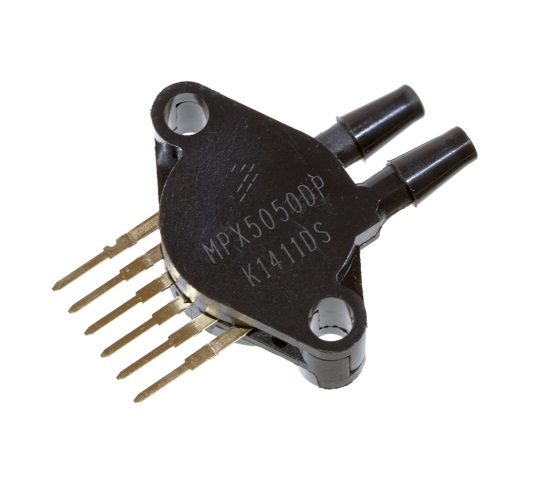

Um den durchschnittlichen Druck pro Zyklus zu messen, wurde der Absolutdrucksensor MPX5700AP an den Puffertank angeschlossen, und der Differenzdrucksensor MPX5050DP wurde zwischen dem Tank und dem Motorresonator angeschlossen, um Druckschwankungen zu messen.

Abb. 21. Absolutdrucksensor MPX5700AP (links) und Differenzdrucksensor MPX5050DP (rechts)

Abb. 21. Absolutdrucksensor MPX5700AP (links) und Differenzdrucksensor MPX5050DP (rechts)Erster Start

Abb. 22. Wunderschönes Leuchten der Sensoren, wenn der Motor im Dunkeln läuftDer erste Versuch, den Motor zu starten, erfolgte mit einer von vier bereitstehenden Stufen. Die restlichen Stufen waren leer (ohne Wärmetauscher und Regenerator). Als der heiße Wärmetauscher auf eine maximale Temperatur von 250 Grad Celsius erwärmt wurde, startete er nicht.

Dann erfolgte ein zweiter Startversuch in zwei Schritten. Die Stufen befanden sich in einem Abstand von der halben Länge des Gehäuses voneinander. Wiederum startete der Motor nicht, als die heißen Wärmetauscher auf 250 Grad erhitzt wurden. Die Temperatur der kalten Wärmetauscher betrug in allen Experimenten etwa 40 Grad Celsius, das Arbeitsfluid in allen Experimenten war Luft mit atmosphärischem Druck.

Der erste erfolgreiche Start erfolgte während der Arbeit aller 4 Phasen. Die Temperatur der heißen Wärmetauscher zum Zeitpunkt des Starts betrug 125 Grad. Bei einer maximalen Wärmeleistung von 372 Watt (dh 93 Watt pro heißem Wärmetauscher) betrug die Temperatur heißer Wärmetauscher 175 Grad, kalt 44. Die gemessene Schwingungsfrequenz beträgt 74 Hz. Die Leistung der Schallwelle im Resonator beträgt 27,6 Watt. Der Wirkungsgrad der Umwandlung von Wärmeenergie in akustische Energie wurde noch nicht gemessen, da hierfür zusätzliche Drucksensoren erforderlich sind, die vor und nach der Stufe angebracht werden müssen, um den Anstieg der Schallleistung in der Stufe zu messen. Für Experimente zur Bestimmung des Wirkungsgrads ist es außerdem erforderlich, eine Last in den Motor zu legen. Dies ist jedoch das Thema der folgenden Geschichte ...

In 3 von 4 Stufen arbeitet der Motor ebenfalls.

Die Temperatur der drei heißen Wärmetauscher beim Start beträgt ca. 175 Grad. Die vierte - eine nicht genutzte Stufe arbeitet gleichzeitig im Modus einer Wärmepumpe oder eines Kühlschranks (dies hängt von der Sichtweise ab, von dem, was wir brauchen, Heizen oder Kühlen). Das heißt, der kalte Wärmetauscher einer Leerlaufstufe hat eine Temperatur wie alle anderen kalten Wärmetauscher, und der heiße Wärmetauscher beginnt abzukühlen, da die Schallwelle ihm Wärmeenergie entzieht. In dem Experiment betrug die auf diese Weise erhaltene maximale Kühlung 10 Grad.Was mich beim Start überrascht hat, war, dass absolute Dichtheit für das Funktionieren des Geräts nicht entscheidend ist. Das heißt, beim ersten Start wurden die Rohre, an die der Puffertank und der Drucksensor angeschlossen werden sollten, nicht verstopft. Der Durchmesser jedes der beiden Löcher betrug etwa 2,5 mm. Das heißt, der Motor war vollständig dicht, und dies hinderte ihn immer noch nicht daran, erfolgreich zu starten und zu laufen. Man könnte sogar einen Finger zu den Rohren bringen und die Luftvibrationen spüren. Wenn die Rohre verstopft waren, begann die Temperatur der heißen Wärmetauscher signifikant zu sinken (um 20 bis 30 Grad) und die Temperatur der kalten stieg um 5 bis 10 Grad. Dies ist ein direkter Beweis dafür, dass während des Versiegelns die akustische Energie im Inneren des Gehäuses zunimmt und somit der Wärmeübergang zwischen den Wärmetauschern aufgrund des thermoakustischen Effekts zunimmt.Dann befürchteten viele, dass der Motor während des Betriebs sehr laut sein würde. In der Tat könnte man das glauben, denn die gemessene Schalllautstärke im Resonator betrug 171,5 Dezibel. Der springende Punkt ist jedoch, dass die gesamte Welle im Motor eingeschlossen ist und sich tatsächlich als so geräuschlos herausstellt, dass ihre Arbeit von außen nur durch eine leichte Vibration des Gehäuses bestimmt werden kann.Einladung zur Teilnahme am Projekt

Ich erstelle mit Hilfe der Thermoakustik in Engels im Sol-En Engineering Club. Diejenigen, die auch von dieser Richtung der Kreativität inspiriert sind und sich in Zukunft anschließen möchten, schreiben in persönlichen Nachrichten, aus welcher Stadt Sie stammen.