Beschleunigung: Die alte Frau behauptet, das "Moskvich" -Getriebe sei minderwertig

© M. Zhvanetsky"Einundvierzigste"

1985 erschien in der UdSSR ein neues Auto, Moskvich-2141.

Es war geplant, dass dieses Auto der dritten Gruppe der kleinen Klasse eine Verbrauchernische zwischen der Masse „acht“ VAZ-2108 der zweiten Gruppe der kleinen Klasse und der prestigeträchtigen Wolga GAZ-24-10 der Mittelklasse einnehmen wird.

Ein ziemlich großes, schnelles, komfortables (für sowjetische Verhältnisse) Auto mit einigen schicken Elementen (ein UKW-Radio in der Standardkonfiguration!), Ein Traum einer sowjetischen Person.

Zusätzlich zu ... einer Reihe von Gründen, die über den Rahmen dieses Artikels hinausgingen, wurde dies durch das Fehlen eines ausreichend leistungsstarken Motors sowie eines Automatikgetriebes behindert.

Und wenn das Problem mit dem Motor im Laufe der Zeit durch die Umstellung von UZAM-331.10 und VAZ-2106 auf die neue Motorenfamilie AZLK-21414, unter der der Bau der neuen Anlage begann, gelöst werden sollte, war mit dem Automatikgetriebe alles trauriger. Genau genommen konnte kein einziges massives sowjetisches Auto über ein Automatikgetriebe verfügen, einschließlich der Traumgrenze der 24. Wolga für die sowjetische Nomenklatur.

Es gab jedoch noch einige Ideen, und für diejenigen, die sich für die Geschichte der sowjetischen Automobiltechnologie interessieren, ist es willkommen, zu schneiden

Die Idee, ein Automatikgetriebe auf der Basis des Variators für Moskvich herzustellen, entstand bereits vor der offiziellen Geburt des 41. Moskvich, zunächst in Form eines Abschlussprojekts, das vom Autor dieses Artikels (damals Student bei MAMI) in den USA und dann im UKER AZLK durchgeführt wurde auf Initiative des Autors (und hauptsächlich mit eigenen Händen), zunächst „in seiner Freizeit vom Hauptwerk“ und später im Rahmen verschiedener „Pläne zur Schaffung vielversprechender Technologien“ *.

- Es ist anzumerken, dass zusätzlich zu dem in diesem Artikel für Serienautos der Familie Moskvich-2141 entwickelten stufenlosen Getriebe bei AZLK im Rahmen des Projekts Auto des Jahres 2000 ein weiteres interessantes stufenloses Getriebe auf der Basis eines Torusvariators entwickelt wurde. „Dies ist jedoch völlig anders Geschichte “, was ein separates großes Gespräch erfordert.

Da dieses Getriebe in einer bestehenden Produktion in ein Auto eingebaut werden sollte, dessen Konstruktionsänderungen praktisch nicht akzeptabel waren, war es erforderlich, dass seine Installation keine Änderungen an der Karosserie (bis zu den Befestigungspunkten) sowie Änderungen an anderen Komponenten und Baugruppen (zum Beispiel) mit sich brachte , Abgasanlage, in der Nähe des Getriebes, der Zahnstange, etwas höher gelegen usw.). Dies führte zu starken Einschränkungen der Abmessungen der Struktur.

Auf diesem Foto des CVT-Gehäuses sehen Sie beispielsweise das „rot eingekreiste“ Gerüst, das hergestellt wurde, um sich mit der erforderlichen Lücke zum Körpertunnel zu zerstreuen.CVT

Als Grundlage für ein stufenloses Getriebe wurde das CVT „V-Kette“ mit glatten Riemenscheiben der deutschen Firma

PIV verwendet , das häufig in Antrieben von Schiffsgeneratoren, Papiermaschinen und anderen Industrieanlagen eingesetzt wird, die eine sanfte Änderung des Übersetzungsverhältnisses erfordern.

Volkswagen entwarf sein stufenloses Getriebe auf der Grundlage desselben Variators, und wenig später schuf

LuK , das den PIV aufnahm, das stufenlose

Multitronic- Getriebe für AUDI.

Ein paar Worte darüber, warum der PIV-Variator gewählt wurde und nicht der damals populärere

Transmatic . Wenn alle anderen Dinge gleich sind, hat der „Riemen“ (genauer die Kette) des PIV-Variators eine höhere Tragfähigkeit als der Transmatic-Metallriemen, und wie oben erwähnt, wurden den Abmessungen des stufenlosen Getriebes sehr strenge Einschränkungen auferlegt. Im Allgemeinen wurde Transmatic zu dieser Zeit nur bei Kleinwagen mit einem Motor mit einem Drehmoment von bis zu 80-100 Nm eingesetzt. In diesem Fall sollte ein stufenloses Getriebe mit einer neuen Motorenfamilie AZLK-21414 mit einem Drehmoment von bis zu 160-180 Nm funktionieren.

Ein weiterer, nicht weniger wichtiger Grund war, dass die Produktion eines stufenlosen Getriebes in den bestehenden Maschinenbauwerken gemeistert werden sollte und der Transmatic-Metallriemen ein zu spezifisches Design aufwies, das die Organisation einer speziellen Produktion erforderte.

Gleichzeitig ähnelt der PIV-Kettenriemen strukturell der üblichen Getriebekette, die in der Produktion gut entwickelt und in der Industrie weit verbreitet ist. Die Unterschiede bestehen nur in den Achsen mit einer speziellen Oberfläche der Enden, die entlang der glatten konischen Oberfläche der Riemenscheiben arbeiten. In diesem Fall bestehen die Achsen aus bearing15-Lagerstahl und sind aus fertigungstechnischer Sicht Teilen von Wälzlagern sehr ähnlich.

Somit könnte die Herstellung einer Kette vom PIV-Typ in einem der Lagerwerke der UdSSR beherrscht werden.

Trotz der Tatsache, dass die Prototypen des stufenlosen Getriebes ein Einzelprodukt waren, wurde das Design sofort für die Massenproduktion konzipiert. Daher wurde die gesamte Dokumentation „innerhalb der Toleranzen“ erstellt, damit die Montage ohne passende Teile durchgeführt werden konnte. Carter-Prototypen wurden, obwohl sie nach Holzmodellen in den Boden gegossen wurden, für das Spritzgießen entwickelt. Gleiches gilt für andere Details. Obwohl es sich um einen Prototyp handelte, wurde er praktisch unter den Bedingungen der Massenproduktion hergestellt. Dies unterscheidet es von den meisten hausgemachten Produkten, die "unter Verwendung einer Feile" zusammengestellt wurden.

Die meisten Teile wurden in der Versuchswerkstatt der UAER AZLK sowie in anderen Herstellern der Autofabrik hergestellt. Ein wesentlicher Teil der Bearbeitung wurde „durch Umstellung“ auf

NPO Almaz durchgeführtStufenloses Getriebedesign

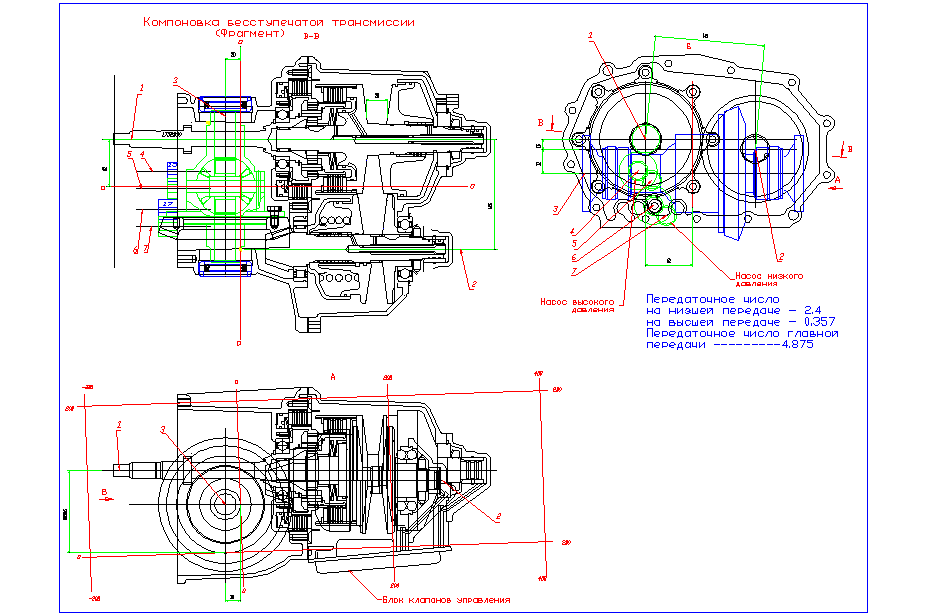

Auf dem Layoutdiagramm können Sie sehen, dass der stufenlose Getriebevariator einen Achsabstand zwischen der Antriebs- und der angetriebenen Riemenscheibe von 145 mm hat, die maximalen und minimalen Übersetzungsverhältnisse 2,4 bzw. 0,357 (1 / 2,8) betragen, d. H. Der Bereich der Übersetzungsverhältnisse beträgt 6,7 (Übersetzungsverhältnisse sind leicht asymmetrisch um die Belastung der Kette im "unteren Gang" zu verringern). Ein relativ kleines maximales Übersetzungsverhältnis erforderte ein ziemlich großes Hauptübersetzungsverhältnis von 4,875, glücklicherweise ermöglicht dies ein Hypoidgetriebe.

Die Riemenscheiben werden gedrückt und das Übersetzungsverhältnis des Variators wird mithilfe der in den Riemenscheiben befindlichen Hydraulikzylinder geändert.

Da im Gegensatz zum Getriebe die Drehrichtung des Antriebs und der angetriebenen Wellen des Variators gleich ist, stellte sich heraus, dass das Hauptzahnrad „umgekehrt“ ist (das Antriebszahnrad befindet sich auf der anderen Seite des angetriebenen Getriebes), um die erforderliche Drehrichtung der Räder des Fahrzeugs sicherzustellen. Dies ermöglichte es neben der gewünschten Drehrichtung, die Antriebs- und Antriebswellen des Variators auf den erforderlichen Abstand zu schieben.

Wenn wir beispielsweise das Design dieses stufenlosen Getriebes mit dem „verwandten“ Getriebe im Multitronic-Design vergleichen, stellte sich heraus, dass es viel einfacher und kompakter ist. * Der Rückwärtsgang wird mit Hilfe eines Planetengetriebes erreicht, das mit Hilfe von „nassen“ Lamellenkupplungen geschaltet wird. Sie sorgen auch dafür, das Auto zu bewegen, so dass in diesem Fall der Drehmomentwandler fehlt. Im Allgemeinen ähnelt das Design der Kupplungen und der Rückseite dem Transmatic-Schema, es gibt jedoch einige Unterschiede in Bezug auf die Layoutmerkmale, das Design des Variators und das hydraulische Steuersystem des Variators und der Kupplungen. *

- Ein kleiner "lyrischer Exkurs".

Wenn wir das Design dieses stufenlosen Getriebes mit dem Multitronic vergleichen, kann das geschulte Auge des Konstrukteurs das Zusammentreffen einiger technischer Lösungen feststellen. In diesem Fall "sind alle Übereinstimmungen zufällig." Tatsache ist, dass die ersten offenen Veröffentlichungen des Multitonic-Designs erst Ende der 90er Jahre erschienen, d. H. Etwa 10 Jahre nach dem Entwurf des stufenlosen Moskvich-Getriebes. Natürlich wurde Multitronic zuvor entwickelt, aber die Dokumentation wurde natürlich geschlossen. Anscheinend zwang nur die Notwendigkeit, das umständliche Design des industriellen PIV-Variators an ein Kompaktwagengetriebe anzupassen, die Konstrukteure dazu, sich in die gleiche Richtung zu bewegen.

- Das Transmatic-Design verfügte jedoch bereits über einige Informationen, so dass es natürlich einige Anleihen gibt, die die Merkmale berücksichtigen, die mit den Unterschieden in der Konstruktion des Transmatic-Metallriemens und der PIV-Kette, der Längsposition des Motors und den Merkmalen des hydraulischen Steuerungssystems mit stufenlosem Getriebe verbunden sind .

Infolgedessen betrug die Masse des stufenlosen Moskvich-Getriebes nur 50 Kilogramm (und dies trotz der Tatsache, dass die in den Boden eingegossenen Kurbelgehäuse etwas schwerer sind als das Spritzgießen in der Massenproduktion), was nur 8 Kilogramm schwerer ist als das übliche Moskvich-Schaltgetriebe.

Noch ein paar Fotos.Die Arbeiten an der Konstruktion eines stufenlosen Getriebes begannen 1985 offiziell. 1987 konnten sie aufgrund eines Treffens während der Internationalen Ausstellung in Sokolniki mit Vertretern von PIV, die Interesse an dieser Arbeit zeigten, erheblich beschleunigen, was zur Unterzeichnung des „Protokolls über Absichten. "

1988 begann die Produktion von Prototypenteilen. Nach dem Plan sollten die Arbeiten bis 1992 abgeschlossen sein, aber zu diesem Zeitpunkt gingen die Arbeiten extrem langsam voran, sie wurden praktisch mehrmals gestoppt, sodass der Prototyp erst 1995 endgültig zusammengebaut wurde. Wir werden etwas tiefer darauf zurückkommen.

Getriebesteuerungssystem

Als Steuerungssystem wurde zunächst ein rein hydraulisches System mit hydraulischer "Logik", Staurohren usw. angenommen.

Aber selbst ein solches „einfachstes“ Steuerungssystem war für die damalige Automobilproduktion untypisch, und damit traten Probleme auf. In den späten 80er Jahren entstanden jedoch auf der Welle der Perestroika viele Genossenschaften und kleine Unternehmen, einschließlich Forschungs- und Produktionsunternehmen, die diese Arbeit gerne aufnahmen, auf der Grundlage von Verteidigungsunternehmen.

In diesem Fall wurde ein kleines Unternehmen, das auf der Grundlage von TsIAM gegründet wurde, für das Design übernommen.

Es wurde ein elektrohydraulisches System mit elektronischer Logik vorgeschlagen, für das serielle Ventile und elektronische Elemente verwendet werden konnten, die für das Antriebssystem und die Steuerung von Flugzeugtriebwerken verwendet wurden.

Das Steuersystem war eine separate Platte, die in einem Fenster am Boden des Getriebes installiert war.

Das Foto zeigt einen Ort für die Installation einer Steuerplatte mit Kanälen zur Steuerung der Leistungshydraulik des Variators und der Kupplungen.

Der hydraulische Teil des Steuerungssystems wurde von einer Zahnradpumpe angetrieben, die von einem Motor angetrieben wurde. Es wurde ein halbtrockenes Ölkreislaufsystem verwendet, für das eine zweite Pumpe (niedriger Druck) verwendet wurde, die Öl vom Grobgehäuse zum Hauptgetriebegehäuse durch Grob- und Feinfilter pumpte.

Die Arbeiten begannen 1988 und 1992 wurde ein Prototyp

in einer Fabrik in einem kleinen Unternehmen der Luftfahrtfabrik hergestellt - TsIAM-Subunternehmer.

Leider war zu diesem Zeitpunkt noch kein Übertragungsmuster erstellt worden, so dass sich die „Hochzeit“ des Übertragungssteuerungssystems ständig verzögerte. Am Ende löste sich das kleine Unternehmen auf und ein Prototyp-Steuerungssystem ging verloren.

Steueralgorithmus

Das Steuerungssystem muss die Übertragung gemäß dem darin festgelegten Algorithmus steuern.

Eine der Hauptaufgaben eines Automobilgetriebes besteht darin, sicherzustellen, dass der Motor unter allen Fahrzeugfahrbedingungen im optimalen Modus für ihn arbeitet, indem das optimale Getriebe (bei einem Stufengetriebe) oder ein stufenloses Übersetzungsverhältnis (bei einem Variator) gewählt wird.

Infolgedessen sollte der Motor bei jeder Last mit einem minimalen Kraftstoffverbrauch für eine bestimmte Last betrieben werden. *

- Natürlich sollten neben dem spezifischen Verbrauch auch andere Parameter berücksichtigt werden, z. B. Toxizität, Motorverschleiß, Geräuschentwicklung, Gasannahme usw.

Dies kann an der Multiparameter-Charakteristik des Motors visualisiert werden.

Darauf zeigt die Abszissenachse die Drehzahl der Motorkurbelwelle und ihr Ordinatendrehmoment * auf der Ordinatenachse. Außerdem werden Hyperbeln mit konstanter Leistung angezeigt, und der spezifische Kraftstoffverbrauch pro Leistungseinheit (Gramm / kW * h) wird von Farbe von Minimum (grün) bis angezeigt maximal (rot).

- In diesem Fall wird eine relative Multiparameter-Kennlinie verwendet, auf der die Motordrehzahl und das Drehmoment relativ zu ihren Maximalwerten angezeigt werden.

Es ist ersichtlich, dass der minimale spezifische Verbrauch in der Zone von etwa 50% bis 80% des maximalen Drehmoments in einem ziemlich weiten Bereich von Motorleistung und Drehzahl liegt.

Möglicherweise stellen Sie fest, dass selbst bei geringer Motorleistung ein recht großes Drehmoment und eine minimale Drehzahl wünschenswert sind. Mit zunehmender Leistung sollte sich auch die Motordrehzahl erhöhen, und das optimale Drehmoment ändert sich in diesem Fall geringfügig. Bei maximaler Leistung gibt es keine Auswahl, es gibt keine Zeit für Einsparungen, daher sind Last und Geschwindigkeit maximal.

Bei einem Schaltgetriebe wählt der Fahrer selbst den gewünschten Gang und stellt die Last mit dem Gaspedal ein. Zum Beispiel kann bei intensiver Beschleunigung oder Fahren auf einer Steigung oder im Gelände der zweite Gang sein, und bei leiser Bewegung bei der GLEICHEN GESCHWINDIGKEIT kann bereits der fünfte Gang gewählt sein.

Bei einem Automatikgetriebe stellt der Fahrer die Betriebsart über das Gaspedal ein und die Box selbst wählt den gewünschten Gang.

Nun, im Fall des Variators ändert sich das Übersetzungsverhältnis stufenlos, so dass der Motor abhängig von der Position des Gaspedals im optimalen Modus für eine gegebene Last arbeiten kann.

Auf den ersten Blick scheint der Algorithmus zur Steuerung eines stufenlosen Getriebes einfacher zu sein als ein abgestuftes Automatikgetriebe, aber dies ist nicht ganz richtig.

Diejenigen, die ein Auto der 80er Jahre mit einem CVT gefahren sind (zum Beispiel Ford Fiesta oder Fiat Uno), haben möglicherweise bemerkt, dass der Motor nach dem Bewegen eines Hindernisses (Stoß, Stoß oder Bordstein) einige Zeit „heult“ (die Geschwindigkeit schwankt merklich). Tatsache ist, dass das Hindernis einen starken Anstieg der Last verursacht, wodurch das Steuersystem den Variator zwingt, das Übersetzungsverhältnis zu erhöhen, dann die Last abnimmt, das Übersetzungsverhältnis des Variators auch abnimmt, wodurch Schwingungen auftreten.

Ein weiteres unangenehmes Merkmal dieser Autos war das Gefühl einer „ausgefallenen Kupplung“, wenn das Gaspedal stark gedrückt wurde, beispielsweise beim Überholen. Das Steuersystem empfängt ein Signal über die Notwendigkeit einer signifikanten Erhöhung der Motordrehzahl und versucht, das Übersetzungsverhältnis des Variators schnell zu erhöhen, um es zu beschleunigen. Infolge einer so schnellen Beschleunigung des Motors wird das gesamte Drehmoment für das Abwickeln des eigenen Schwungrads aufgewendet (ungefähr so, als würden Sie das Gaspedal auf dem Leerlauf stark betätigen). Natürlich erreicht der Motor nach einer halben Sekunde den gewünschten Modus und das Auto beschleunigt intensiv, aber während dieser Zeit hat der Fahrer Zeit, negative Emotionen zu bekommen.

Wenn Sie das Steuerungssystem nur "stumpf" machen, seine Reaktion verlangsamen, beginnt das Auto mit dem Gaspedal zu reibungslos zu "denken", was ebenfalls unerwünscht ist.

Im Prinzip können diese Probleme vermieden werden, wenn der Variatorsteuerungsalgorithmus nicht nur auf die Kurbelwellendrehzahl reagiert, sondern auch auf seine erste und vorzugsweise zweite Ableitung (Beschleunigung der Drehzahl und Beschleunigung ihrer Beschleunigung).

In diesem Fall reagieren der Variator und der Motor nicht so "nervös" auf plötzliche Änderungen der Last und den intensiven Betrieb des Gaspedals und sind gleichzeitig "empfindlich", um kleine Lastschwankungen und die geringsten Bewegungen des Gaspedals zu überwachen.

Natürlich ist dies mit aktuellen digitalen Steuerungssystemen eine leicht lösbare Aufgabe, daher werden bei modernen Autos mit CVTs die oben genannten Nachteile praktisch beseitigt.

In den späten 80er Jahren war dies bei Getrieben mit hydraulischer und noch fortschrittlicherer elektronischer Logik sehr schwierig umzusetzen.

In der betrachteten Übertragung wurde der Ende der 50er Jahre vorgeschlagene Doktor der technischen Wissenschaften eingesetzt V. A. Petrov ursprünglicher Steueralgorithmus ohne diesen Nachteil.

Darüber hinaus wurde als „Referenzsignal“ zur Steuerung des Übersetzungsverhältnisses des Variators nicht die Motordrehzahl verwendet, sondern das unmittelbar nach dem Schwungrad gemessene Drehmoment (in diesem Fall ist dies ein wichtiger Vorbehalt!).

Dazu war natürlich ein Drehmomentsensor erforderlich, aber in diesem Fall wurde er ursprünglich verlegt, um den Druck in den Hydraulikzylindern der Riemenscheiben in Abhängigkeit vom gleichen Drehmoment zu regeln.

Das Drehmoment wurde anhand des Drehwinkels einer ausreichend langen Eingangswelle des Getriebes gemessen (siehe Abbildung am Anfang des Artikels).

Zu diesem Zweck wurden zwei Hallsensoren an den Zahnradfelgen nahe dem vorderen und hinteren Ende der Eingangswelle verwendet, basierend auf der Phasendifferenz, anhand derer das Drehmoment berechnet werden konnte. Nun, einer dieser Hallsensoren diente auch zur Messung der Motordrehzahl.

Das Urheberrechtszertifikat für die Erfindung wurde für diesen Variatorsteuerungsalgorithmus ausgestellt.

Darüber hinaus wurden mehrere andere Urheberrechtszertifikate und Patente für Erfindungen für andere technische Lösungen erhalten.

Epilog (Epitaph)

Leider fiel der Zeitpunkt der Herstellung des stufenlosen Getriebes des Prototyps fast mit dem Aufstieg von Generaldirektor Ruben Astaryan bei AZLK zusammen, während dessen die Qual der Anlage begann. Unter solchen Bedingungen war es nicht möglich, normale Tests durchzuführen, ganz zu schweigen von der Entwicklung der Produktion. Nun, nach ein paar Jahren ging die Autofabrik selbst endgültig bankrott."Dies ist jedoch eine ganz andere Geschichte", traurig und sehr traurig ...

PS: Fotos in höherer Auflösung können in meinem Fotoalbum angezeigt werden

PPSIch habe sehr lange versucht, diesen Artikel zu schreiben, aber aus subjektiven Gründen hat es überhaupt nicht geklappt. Am Ende wurde mir klar, dass ich niemals schreiben würde, wenn ich es jetzt nicht veröffentlichen würde. Ich entschuldige mich für einige Verwirrung, normalerweise schreibe ich einfacher. Wenn dieses Thema von Interesse ist, wird es vielleicht eine Fortsetzung geben.

Air on "Echo of Moscow" im Programm von Sergey Aslanyan "Garage" [31.07.2008]