Grüße! Während der Diskussion des

Artikels durch Genosse

KSVl wurde die Notwendigkeit eines kleinen Handbuchs zum Design von Leiterplatten geäußert. Sehr oft sehe ich Artikel im Stil von „5 Regeln für die Gestaltung des Codes“ oder „5 Schritte zu einem erfolgreichen Projekt“, dh sehr bequemen Sammlungen von Abstracts zu einem bestimmten Thema. Leider gibt es nur wenige solcher Artikel über die Entwicklung der Elektronik und das ist schlecht ...

Ich habe dem Benutzer von

KSVl und einigen anderen Lesern einen Artikel mit den Grundprinzipien des Designs von Leiterplatten versprochen. Ich lade auch alle Fans ein, auf eine Tasse Kaffee zu trinken, um sich damit vertraut zu machen!

Prolog

Alle im Artikel beschriebenen Regeln sind die grundlegendsten und richten sich ausschließlich an Anfänger, für die Elektronik nur ein Hobby ist. Ich möchte sofort darauf hinweisen, dass dieser Artikel nicht den Anspruch erhebt, die absolute Wahrheit zu sein, und dass alle Erklärungen in freier Form gegeben werden.

Sicherlich wird es Leute geben, die sagen: "Ja, und so funktioniert es, warum etwas ändern?" Und hier bin ich leider nicht bereit, meine Kraft zu verschwenden und dich zu überzeugen. Einige wollen alles gut, effizient und zuverlässig machen, während andere diesen Wunsch nicht verstehen.

Informationsquellen, auf denen die im Artikel beschriebenen Regeln basieren:- Allgemeiner Physik- und Elektrotechnikkurs. Alles im 1. Studiengang der Universität

- Howard Jones Books Entwerfen von digitalen Hochgeschwindigkeitsgeräten: Ein erster Kurs in schwarzer Magie und digitaler Hochgeschwindigkeitsdatenübertragung: Der ultimative Kurs in schwarzer Magie

- IPC-Standards, z. B. IPC-2221A. Es gibt eine Übersetzung in Russisch (alte Version) und das Original der neuesten Versionen in Englisch

- Eigene Erfahrung

Regel Nummer 1 - Die Breite des Leiters

Fehler - Anfänger verwenden sehr oft die Breite der Leiter (Spuren), was im verwendeten CAD-System die Standardeinstellung ist. In dem zuvor erwähnten Artikel verwendete der Autor EasyEDA und dort beträgt der Grundwert der Breite 6 mil, dh ungefähr 0,15 mm. Diese Leiterbreite wird fast überall verwendet und ist schlecht, da dies zu einer Reihe von Problemen führt.

Problem Nummer 1 ist der Spannungsabfall. Wir alle erinnern uns an das Ohmsche Gesetz, aus dem folgt, dass der Widerstand des Leiters umso größer ist, je kleiner die Querschnittsfläche ist. Je größer der Widerstand des Leiters ist, desto mehr Spannung fällt über ihn ab.

Problem Nummer 2 - Leiterheizung. Hier ist es das gleiche Ohmsche Gesetz, die am Leiter freigesetzte Leistung ist proportional zu seinem Widerstand, dh je größer der Widerstand, desto mehr Wärme wird am Leiter abgegeben. Die Straße mit einem Strom von 0,15 mm in 5-10 A verdunstet leicht.

Problem Nummer 3 - parasitäre Induktivität. Dieser Moment hat kaum etwas mit den grundlegenden zu tun, aber Sie müssen darüber Bescheid wissen. Je kleiner der Querschnitt des Leiters ist, desto größer ist seine Induktivität. Das heißt, jeder Leiter ist eigentlich nicht nur ein „Stück Kupfer“, sondern eine zusammengesetzte Komponente aus Widerstand, Induktivität und Streukapazität. Wenn diese Parameter zu hoch sind, wirken sie sich negativ auf den Betrieb der Schaltung aus. Sie treten beispielsweise bei Frequenzen über 10 MHz häufiger auf, wenn Sie beispielsweise mit SPI arbeiten.

Problem Nr. 4 - geringe mechanische Festigkeit. Ich denke, es ist nicht nötig zu erklären, dass eine 2 mm breite Spur fester an einer Textolithbasis befestigt ist als eine 0,15 mm Spur. Nehmen Sie zum Spaß das werksseitig nicht benötigte Board und wählen Sie es aus.

Lösung - Verwenden Sie die maximal mögliche Breite der Leiter. Wenn der Leiter mit einer Breite von 0,6 mm gezogen werden kann, ist dies besser, als ihn mit einer Breite von 0,15 mm zu halten.

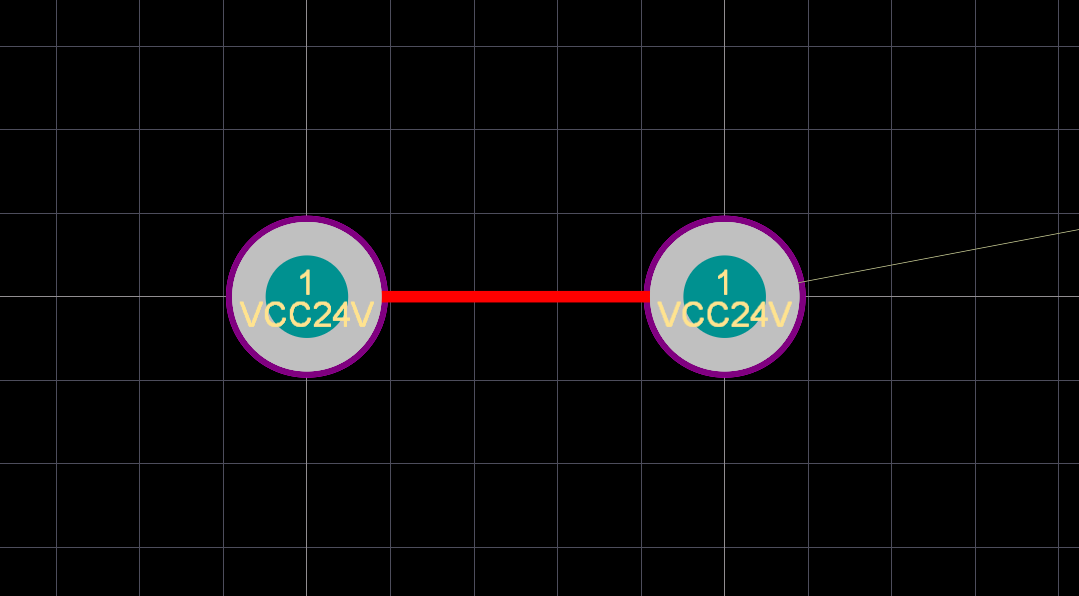

Ein Beispiel:1) Schlecht

2) Gut

Regel Nummer 2 - Verbindung zu Schlussfolgerungen

Die Schlussfolgerungen beziehen sich auf die Kontaktfläche der Komponente (Pad), Durchkontaktierungen (Via) und anderer Objekte, die wir über Leiter (Schienen) mit der Platine verbinden.

Fehler - es gibt zwei Extreme. In einem Fall macht der Entwickler einen Fehler aus Regel Nr. 1 und verbindet die 0,15-mm-Spur mit dem Ausgang des SMD-Widerstands 1206. Im anderen Fall verwendet er im Gegenteil einen Leiter, dessen Breite gleich der Breite des Kontaktfelds ist. Beide Optionen sind schlecht.

Problem Nummer 1 - geringe mechanische Festigkeit. Bei mehreren Versuchen, das Bauteil zu löten, löst sich das Pad oder die Spur einfach von der Textolithbasis der Leiterplatte.

Problem Nummer 2 - technologische Probleme bei der Installation der Platine. Dies wird jedoch zu einem Problem, wenn Sie nicht nur Boards in China bestellen, sondern auch Montage. Natürlich werden sie dich abholen, aber der Prozentsatz der Ehe wächst.

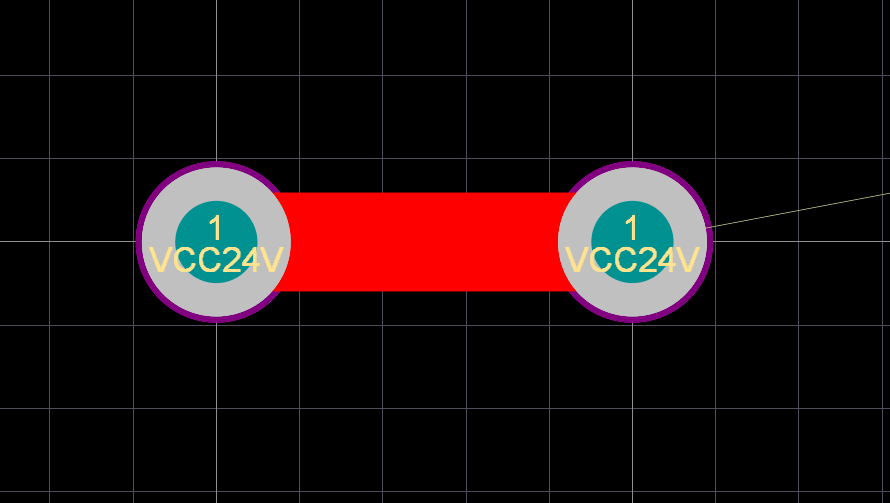

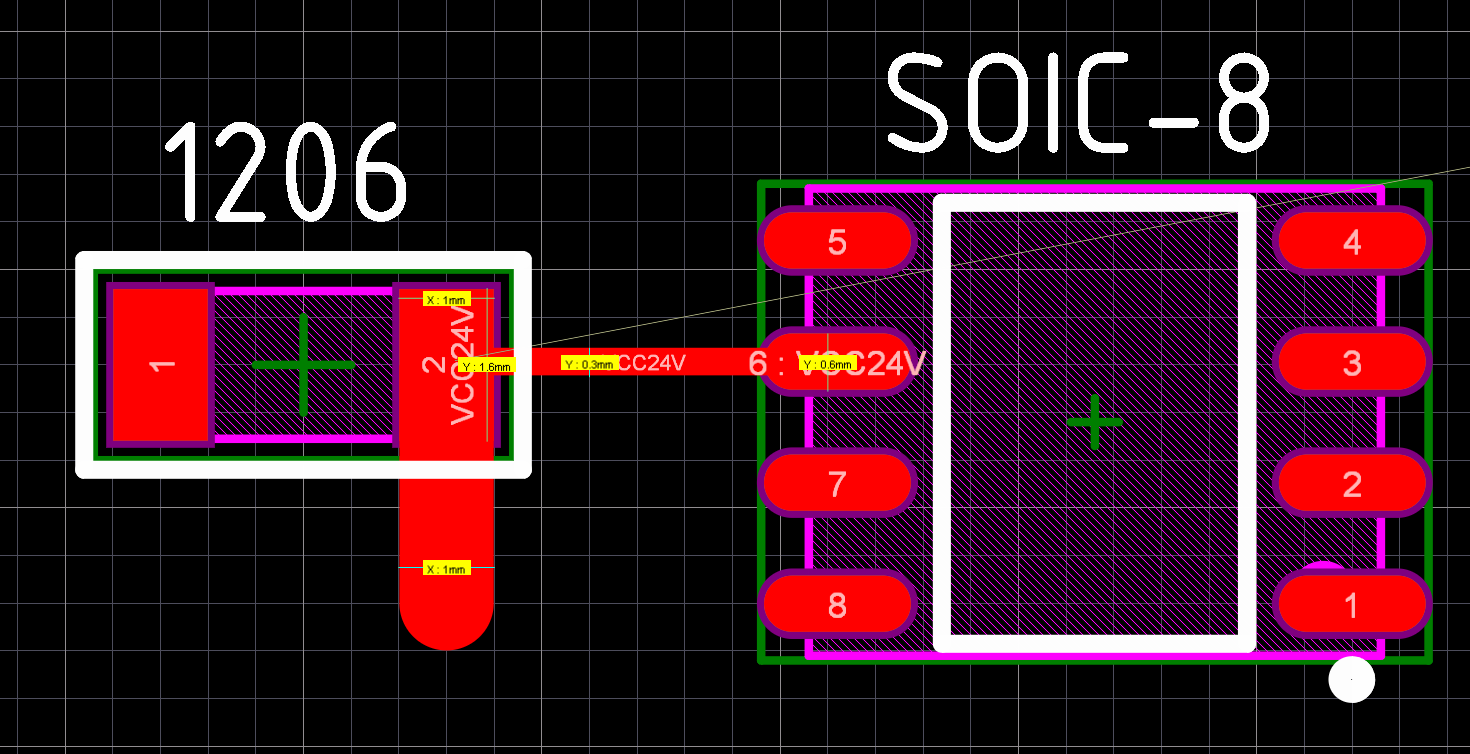

Lösung - Die Breite des mit dem Kontaktpad verbundenen Leiters sollte ungefähr 80% der Breite dieses Pads betragen.

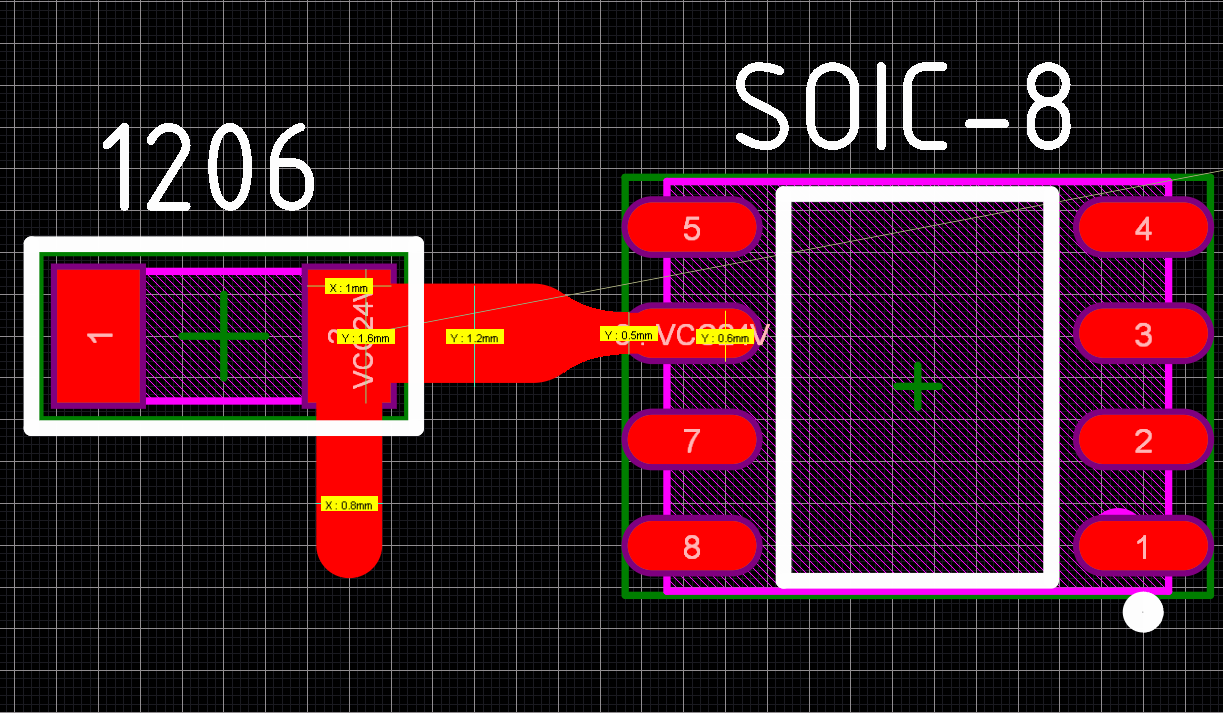

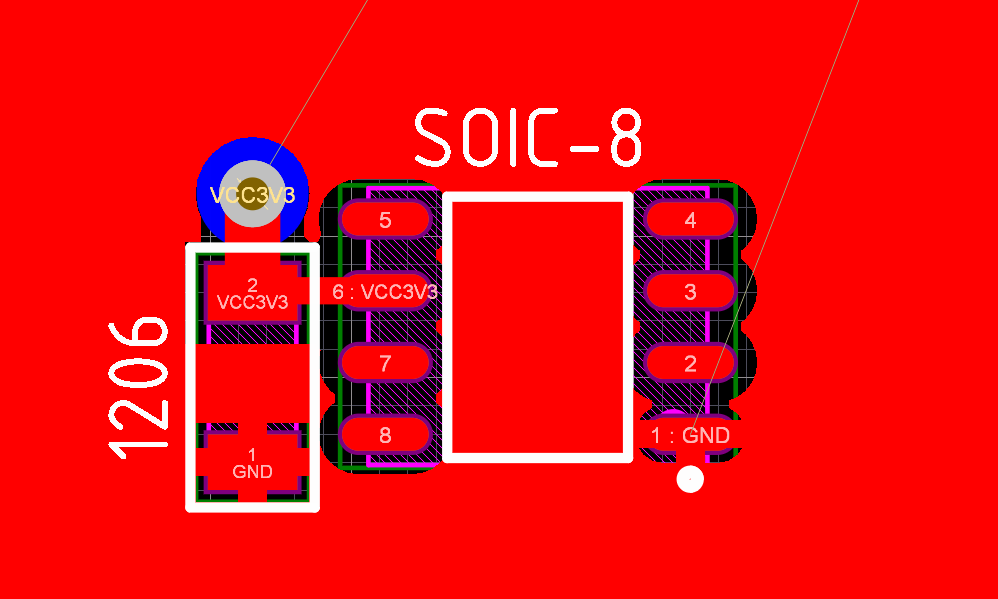

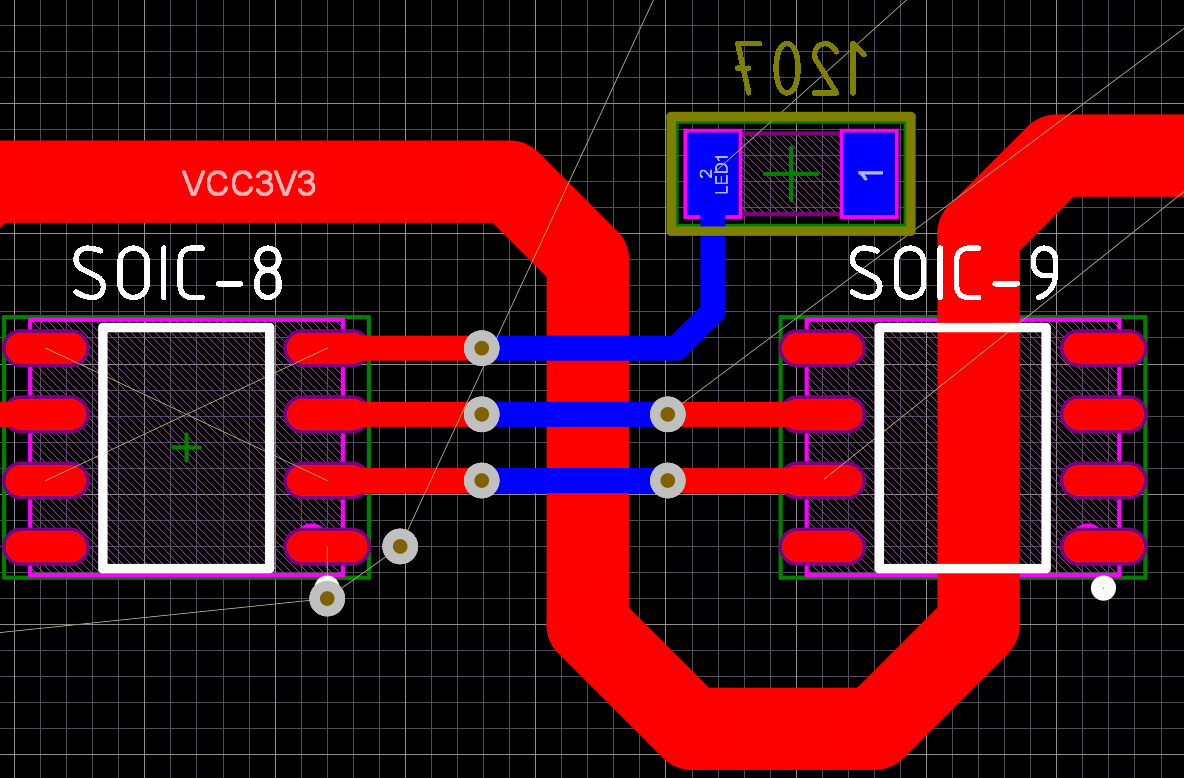

Ein Beispiel:1) Schlecht

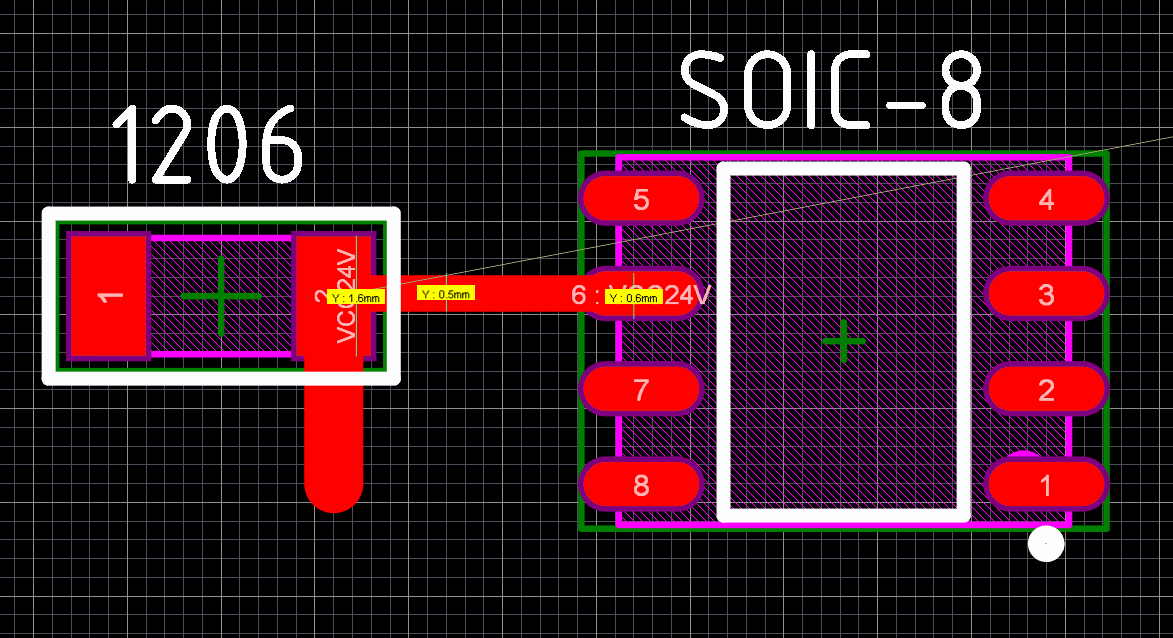

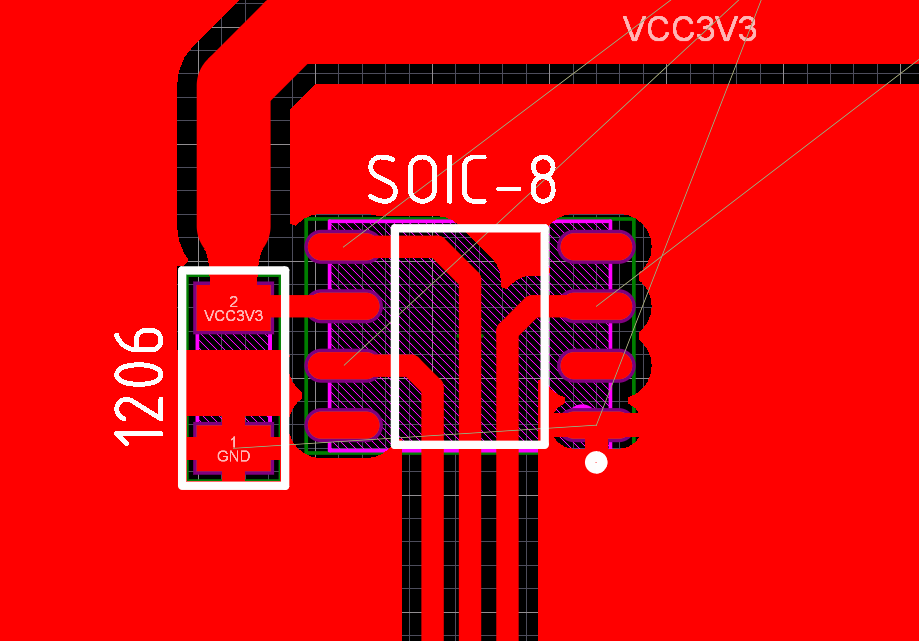

2) Gut

Die Größe des Kondensatorpads 1206 beträgt in diesem Fall

1,6 x 1 mm . Um das Signal von unten zusammenzufassen, wird dementsprechend eine Spur verwendet, die 80% der Breite der Plattform entspricht, dh 0,8 mm (80% von 1 mm). Um das Signal rechts zusammenzufassen, wird eine Spur mit einer Dicke von 1,2 mm verwendet (ungefähr 80% von 1,6 mm). Die Breite der Plattform für die Mikroschaltung im SOIC-8-Gehäuse beträgt 0,6 mm. Sie müssen also ein Signal mit einer Spur von ca. 0,5 mm liefern.

Es versteht sich, dass diese Option ideal ist. Der Übergang von 1,2 mm auf 0,5 mm wird Ihnen wahrscheinlich nicht gefallen - ein zusätzlicher Aufwand. Es kann vermieden werden. Nehmen Sie dazu normalerweise die Breite der Spur relativ zum minimalen Pad (Pad), dh in diesem Fall können Sie Folgendes tun:

Wie Sie sehen können, habe ich die Breite des Leiters im minimalen Bereich gewählt, dh im Ausgangsbereich des Mikroschaltkreises im SOIC-8-Gehäuse. Diese Vereinfachung ist akzeptabel, sollte aber mit Bedacht eingesetzt werden.

Regel Nr. 3 - Stromketten

Betrachten Sie nun den Fall, in dem eine Vereinfachung in Bezug auf Regel Nr. 2 einfach nicht akzeptabel ist, nämlich den Entwurf von Stromkreisen. Diese Regel basiert auf den beiden vorherigen und ist ein besonderer, aber vielleicht der kritischste Fall.

Fehler - Vernachlässigung der Regeln Nr. 1 und Nr. 2 beim Entwurf von Stromkreisen.

Problem Nummer 1 - Der Ausgang Ihres Spannungsreglers beträgt streng + 3,3V. Sie schalten das Gerät ein und stellen fest, dass sich die Mikroschaltung unangemessen verhält, der ADC nicht genau misst und sich regelmäßig ausschaltet. Sie messen die Spannung an den Beinen des Verbrauchers (Mikroschaltung) und finden statt + 3,3 V nur + 2,6 V.

Problem Nr. 2 - Ihr DC-DC-Wandler startet nicht oder hat große Wellen am Ausgang.

Problem Nummer 3 - Wenn Sie versuchen, eine Fehlfunktion zu finden, setzen Sie die Oszilloskopsonde auf die + 3,3-V-Leitung und stellen dort einige schreckliche Wellen und Geräusche anstelle einer konstanten Spannung fest.

Lösung - Wir beachten besonders strenge und fanatische Regeln Nr. 1 und Nr. 2. Die Spuren sind so breit wie möglich. Die Stromversorgung des Chips sollte über einen Keramikkondensator erfolgen, der nach Möglichkeit näher am Ausgang dieses Chips angeordnet ist.

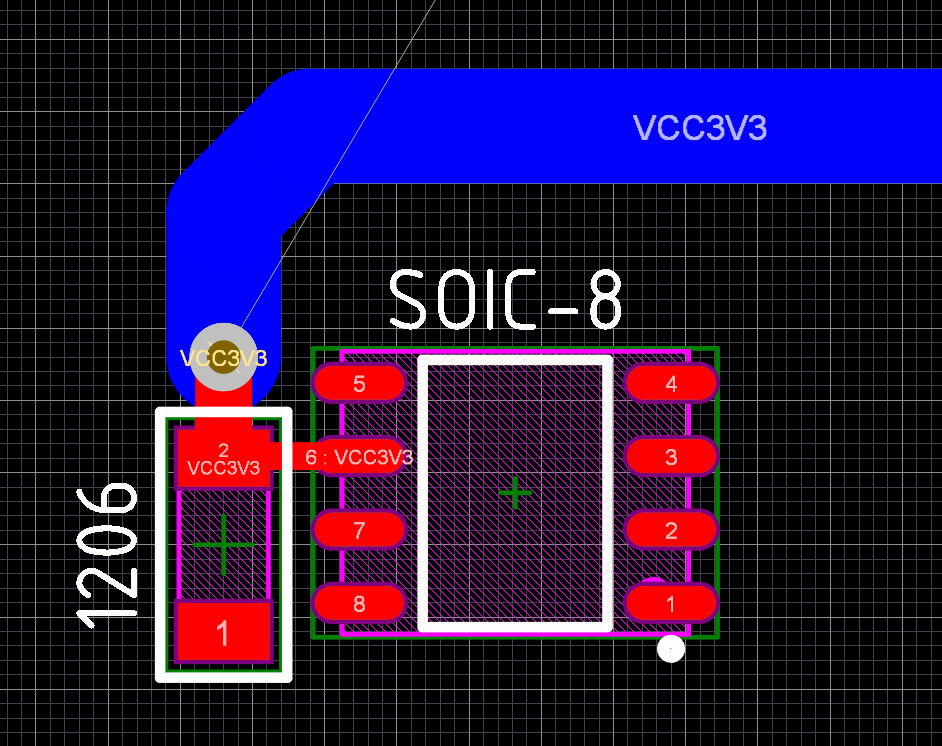

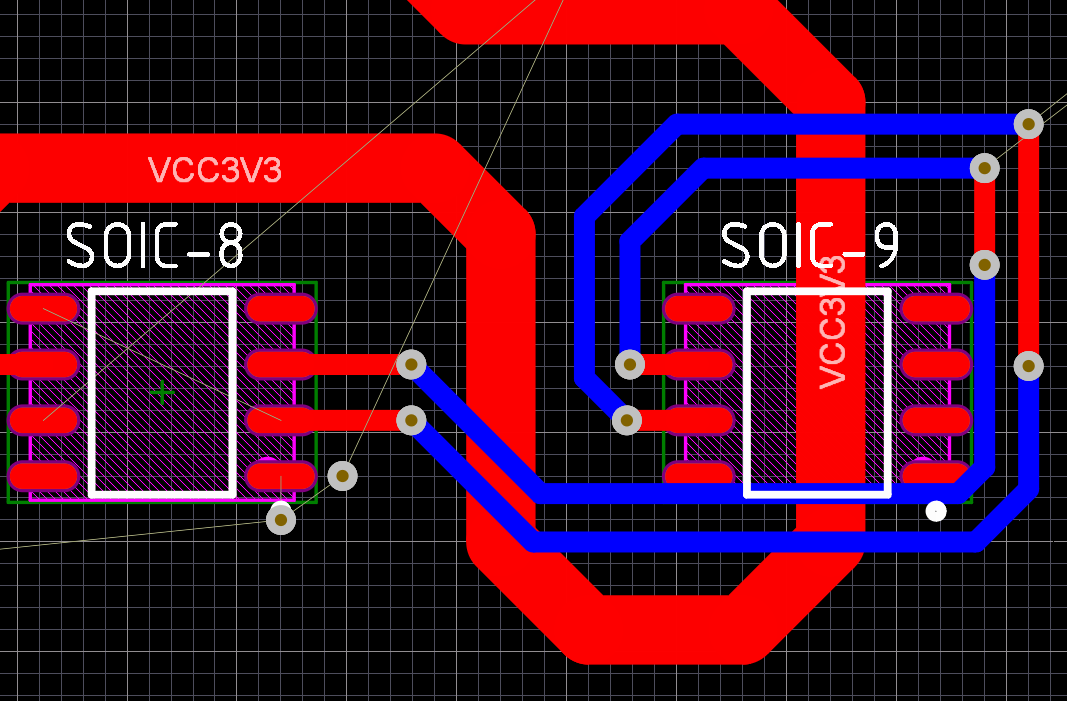

Ein Beispiel:1) Schlecht

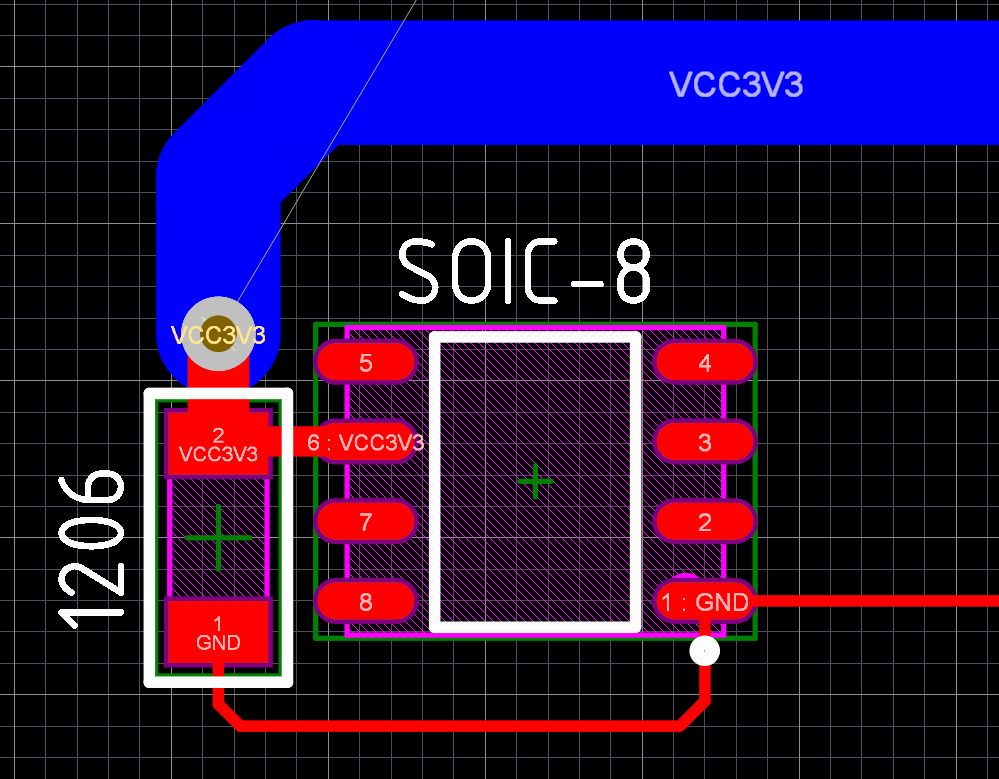

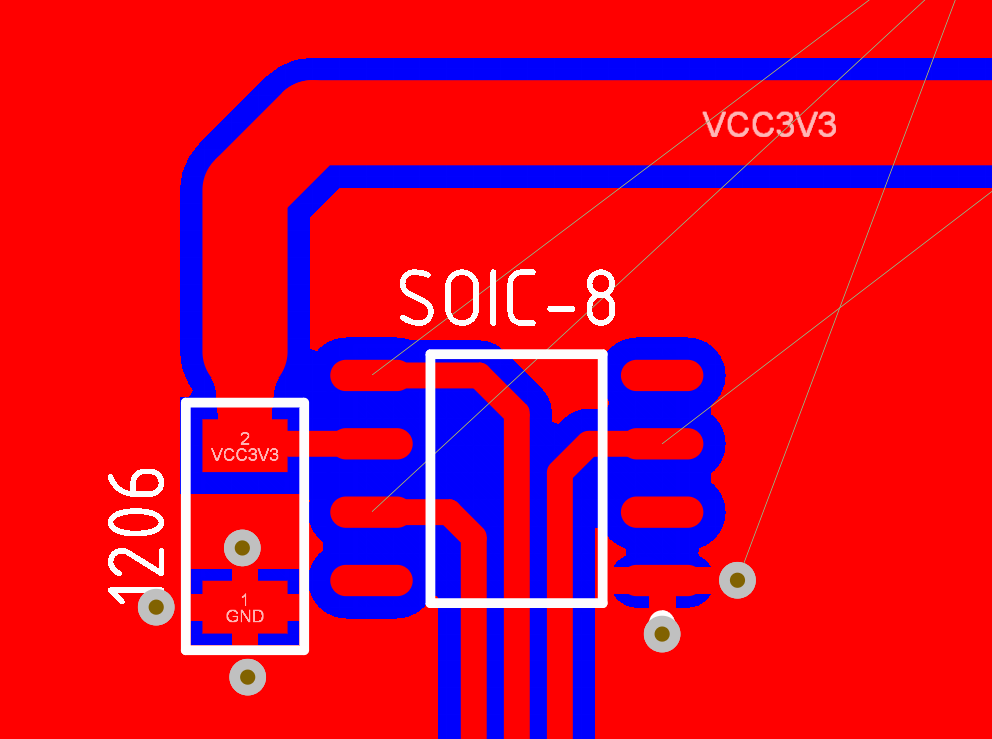

2) Gut

Was ich getan habe, um es gut zu machen:

Was ich getan habe, um es gut zu machen:1) Die

VCC3V3- Stromschiene

ist jetzt geeignet, den Kondensator nicht zu umgehen, sondern durch ihn hindurch. Das heißt, zuerst zum Kondensator und dann zum Ausgang der Mikroschaltung

2) Ich habe ein Durchgangsloch (Via) mit einer Größe von 1,2 / 0,6 mm verwendet. Ja, gemäß den Anforderungen für die Genauigkeitsklasse 4 (Standard) kann ich ein Durchkontaktierungsloch mit einer Größe von 0,7 / 0,3 mm verwenden, aber ich habe dies nicht getan und einen größeren Übergang angewendet. Dies ermöglichte es, seinen Widerstand zu verringern und mehr Strom durchzulassen.

3) Der vom Stabilisator kommende Leistungsbus ist jetzt nicht 0,3 mm, sondern 2 mm! Haben Sie keine Angst, breite Führungen zu machen. Dieser Ansatz minimiert den Spannungsabfall in der Schaltung und verringert die Induktivität des Leiters.

Regel Nr. 4 - Erde

Sie können für immer über die Auswirkungen der Qualität auf das Erdbus-Design (GND) sprechen, aber jedes Gespräch läuft auf einen einfachen Punkt hinaus: Die

Stabilität und Funktionsfähigkeit eines Geräts hängt in hohem Maße vom Erdungsdesign ab . Dieses Problem ist sehr umfangreich und erfordert eine gründliche Untersuchung, daher werde ich die grundlegendsten Empfehlungen geben.

Der Fehler ist die GND-Schaltungsspur (Masse) mit einem gewöhnlichen Leiter und sogar die minimale Breite. Es ist nur eine K-zu-K-K-Kombination!

Problem Nr. 1 ist die Instabilität des Geräts und starke Störungen in den Schaltkreisen, insbesondere in den Stromkreisen.

Problem Nr. 2 - Erwärmung und oft der Bruch eines dünnen Leiters, weil es hat einen großen Strom.

Die Lösung besteht darin, das Polygon zum Routen der GND-Schaltung und idealerweise eine separate Schicht zu verwenden, die dieser Schaltung vollständig zugeordnet ist, beispielsweise die untere Schicht.

Ein Beispiel:1) Schlecht

2) gut

Wie Sie sehen können, habe ich anstelle des üblichen Leiters eine feste Polygonfüllung angewendet. Diese Lösung bot mir eine große Querschnittsfläche, da die Deponie nur ein sehr großer Leiter ist. Nur manchmal hat eine solche Lösung einen Nachteil, zum Beispiel wenn die

Montagedichte hoch ist und andere Leiter ein festes Polygon brechen, da hier die

LED1..3- Schaltung den kürzesten Weg zwischen dem Ausgang der Mikroschaltung und dem Kondensator (GND) bricht:

Hier wird uns die zuvor erwähnte separate GND-Schicht helfen. Wählen Sie in einer zweischichtigen Platte idealerweise darunter die unterste Schicht und in einer mehrschichtigen Platte eine der inneren Schichten aus:

So haben wir den kürzesten Weg für den Strom durch die GND-Schaltung wiederhergestellt und in diesem Fall der unteren Schicht (blaue Farbe) geholfen, die vollständig ein irdenes Polygon ist. Durchkontaktierungen (Via) in der Nähe der Pads ermöglichten ihnen eine möglichst kurze Verbindung zur unteren Erdschicht.

Dies ist natürlich ein idealer Fall, und manchmal ist es nicht möglich, ihn umzusetzen, ohne den Preis des Boards zu erhöhen. Die Entscheidung liegt also bei Ihnen. Manchmal ist keine „super“ Zuverlässigkeit erforderlich. Es ist wichtig, einen Mittelweg zwischen Wert und Qualität für Ihre Aufgabe zu finden.

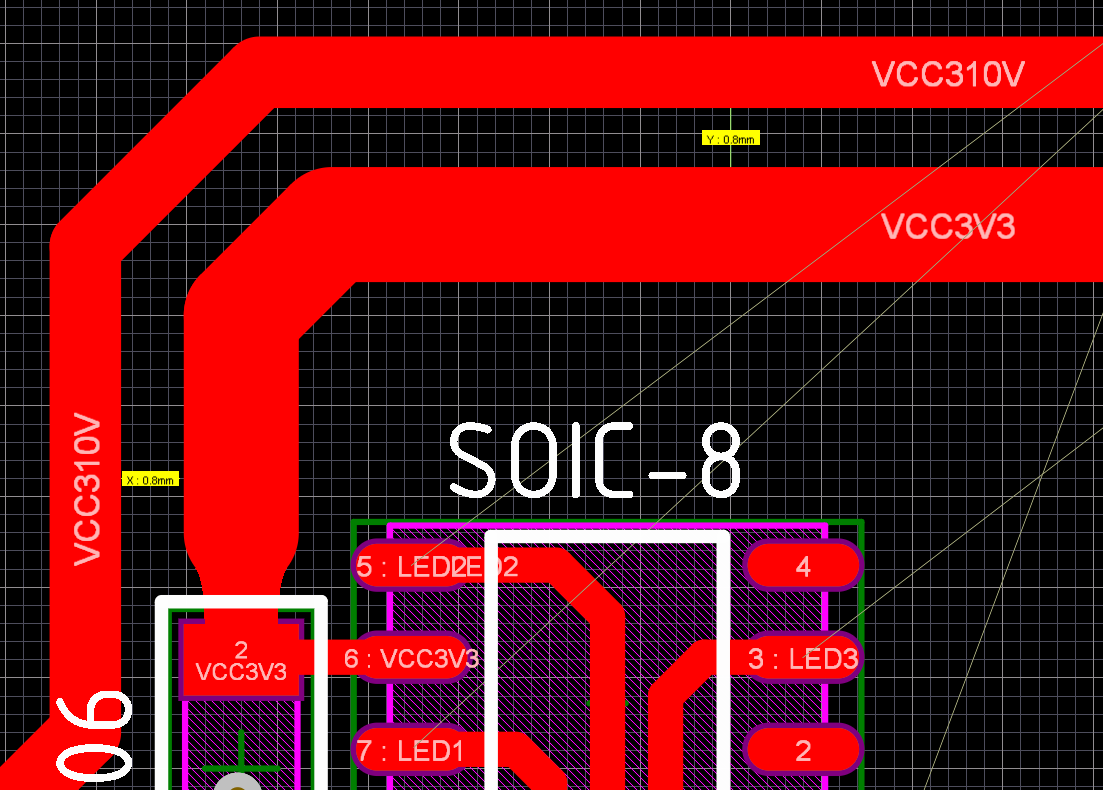

Regel Nr. 5 - Spaltbreite

Der Mindestwert des Spaltes zwischen den Kupferleitern auf der Leiterplatte, den technologischen Anforderungen, schreibt uns vor. Für die 4. (Standard-) Klasse beträgt der Wert 0,15 / 0,15 mm oder 6/6 mil. Die maximale Breite ist nur durch Ihre Vorstellungskraft, die Abmessungen der Platine und den gesunden Menschenverstand begrenzt.

Fehler - Der Spalt ist nicht groß genug. Belassen Sie normalerweise den Standardwert von ca. 0,15 mm.

Problem Nummer 1 - Stromausfall. Ein Kurzschluss tritt auf, wenn 2 Leiter mit unterschiedlichen Potentialen beispielsweise mit einem Metallgegenstand geschlossen werden und der Strom stark ansteigt. Leider existieren keine idealen dielektrischen Materialien und irgendwann beginnt irgendein Material Strom zu leiten. Ein Beispiel hierfür sind die Isolatoren an Stromleitungen, die sie manchmal durchbohren. Dieses Phänomen tritt auf, wenn die

kritische Durchbruchspannung überschritten wird. Aus dem gleichen Grund kann Glasfaser, die die Hauptmehrheit der Leiterplatten darstellt, irgendwann beginnen, Strom zu leiten.

Die Lösung besteht darin, den Abstand zwischen den Leitern zu vergrößern. Die Durchschlagspannung hängt von der Art des Materials und von der Dicke / Breite des Isolators ab. Bei Leiterplatten ist der Abstand (Spalt) zwischen den Leitern genau der Parameter, der den kritischen Wert der Durchbruchspannung beeinflusst.

Je größer der Abstand zwischen den Leitern ist, desto größer ist die zum Unterbrechen erforderliche Spannung .

Ich möchte auch sagen, dass der Abbau von Glasfaser nicht immer das dringendste Problem ist. Die Luft, die die Platine umgibt, ist ebenfalls ein Isolator, aber unter bestimmten Bedingungen wird sie zum Leiter. Denken Sie an ein Gewitter. Ein Stromausfall in der Luft ist ein großes Problem in der Elektronik, insbesondere wenn man bedenkt, dass die Luft trocken sein kann oder eine Luftfeuchtigkeit von 90-100% haben kann, beispielsweise in den Tropen oder im Norden.

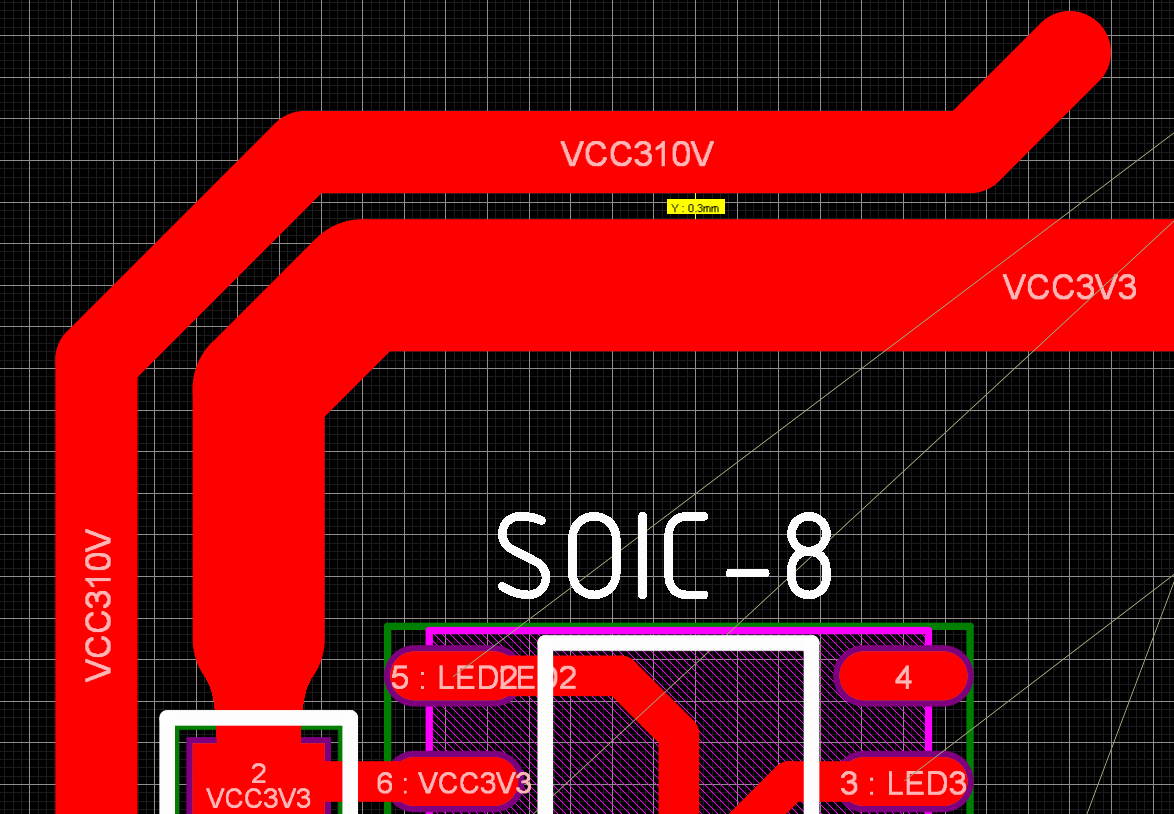

Ein Beispiel:Lassen Sie uns zustimmen, dass es in diesem Beispiel 3 Leiter gibt: eine gleichgerichtete Netzwerkspannung + 310 V, eine Niederspannungsleitung für den Mikrocontroller + 3,3 V und einen Erdungsbus (GND).

1) Schlecht

2) gut

Warum ist 0,3 mm schlecht und 0,8 mm schon gut, fragst du und als Antwort gebe ich dir 2 Quellen:

1) Gewöhnliche Physik und Elektrotechnik. Die Daten in ihnen variieren aufgrund verschiedener Messmethoden und anderer Dinge, aber die realistischste Zahl

für trockene Luft ist

2 kV / mm . Hier werden viele Angst vor den Zahlen haben und denken: "Ich habe keine solchen Spannungen" und dies wird ein Fehler sein. Dieser Wert ist nur für trockene Luft charakteristisch, die unter realen Bedingungen selten anzutreffen ist. Und hier sind die Zahlen viel bescheidener, zum Beispiel bei einer Luftfeuchtigkeit von 100% beträgt die Durchschlagspannung der Luft nur

250 V / mm ! Auch der Staubgehalt von Luft und Karton sowie der atmosphärische Druck (Paschen-Kurve und Gesetz) beeinflussen den Wert der Durchschlagspannung.

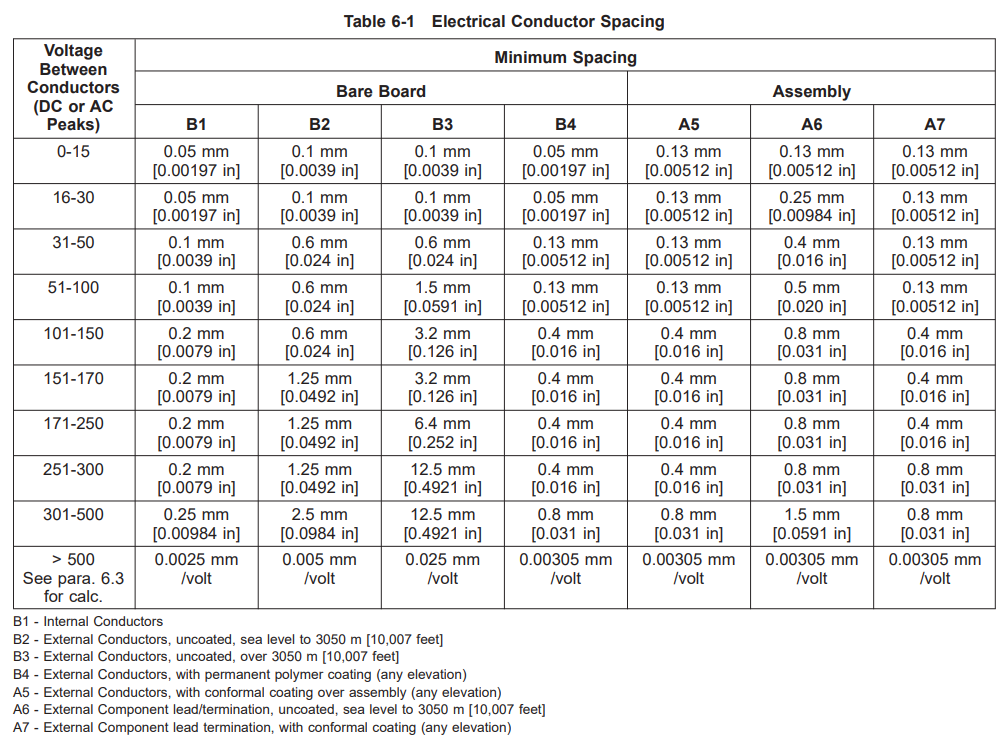

2) IPC-2221 Standard, der Link, zu dem ich am Anfang gegeben habe. Wir interessieren uns für Tabelle 6-1, die so aussieht:

Wie Sie in der Tabelle für eine große Anzahl von Werten sehen können, auch für unseren speziellen Fall,

301-500V . Wenn wir schauen, sehen wir den Wert von 0,25 mm für geschlossene Leiter auf den inneren Schichten, dh unter "idealen" Bedingungen ohne Zugang zu Staub, Schmutz und Feuchtigkeit. Wenn das Gerät irgendwo in den Bergen funktioniert und sich der Leiter auf den äußeren Schichten (alle Leiter bei einer 2-Schicht-Platine) in einer Höhe von bis zu 3000 Metern befindet, beträgt der Mindestabstand dort bereits 2,5 mm, dh das 10-fache. Wenn wir das Gerät in einer höheren Höhe betreiben, ist der Spalt bereits bei 12,5 mm erforderlich! Es lohnt sich, einen Kommentar abzugeben - eine so große Lücke ist erforderlich, wenn unsere Platte nicht mit Schutzverbindungen, z. B. Lack oder Verbindung, bedeckt ist. Sobald die Schutzbeschichtung erscheint, sehen wir bereits adäquatere Werte:

0,8 und

1,5 mm.

Daher ist es in einem „guten“ Beispiel nicht nur erforderlich, einen Abstand von 0,8 mm bereitzustellen, sondern auch die Platte mit einer Schutzmasse abzudecken, z. B. Lack, nachdem das Gerät installiert, gewaschen und getrocknet wurde. Andernfalls erhöhen Sie den Abstand!

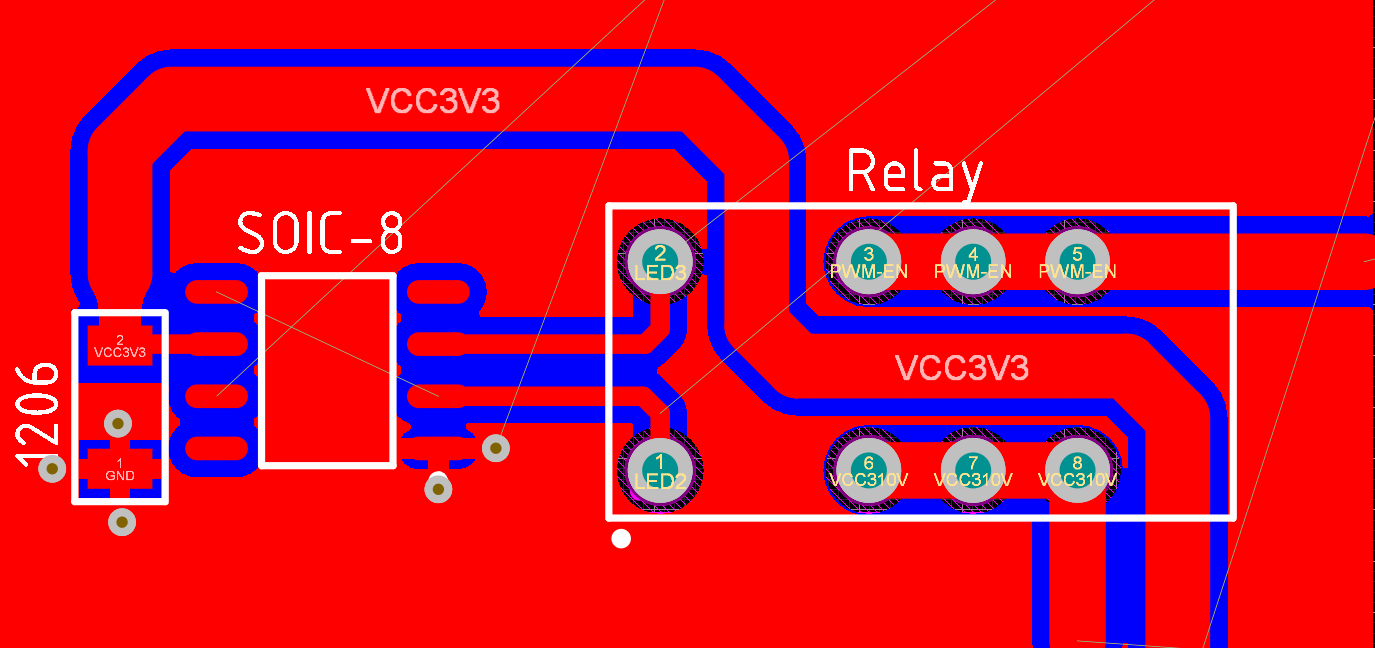

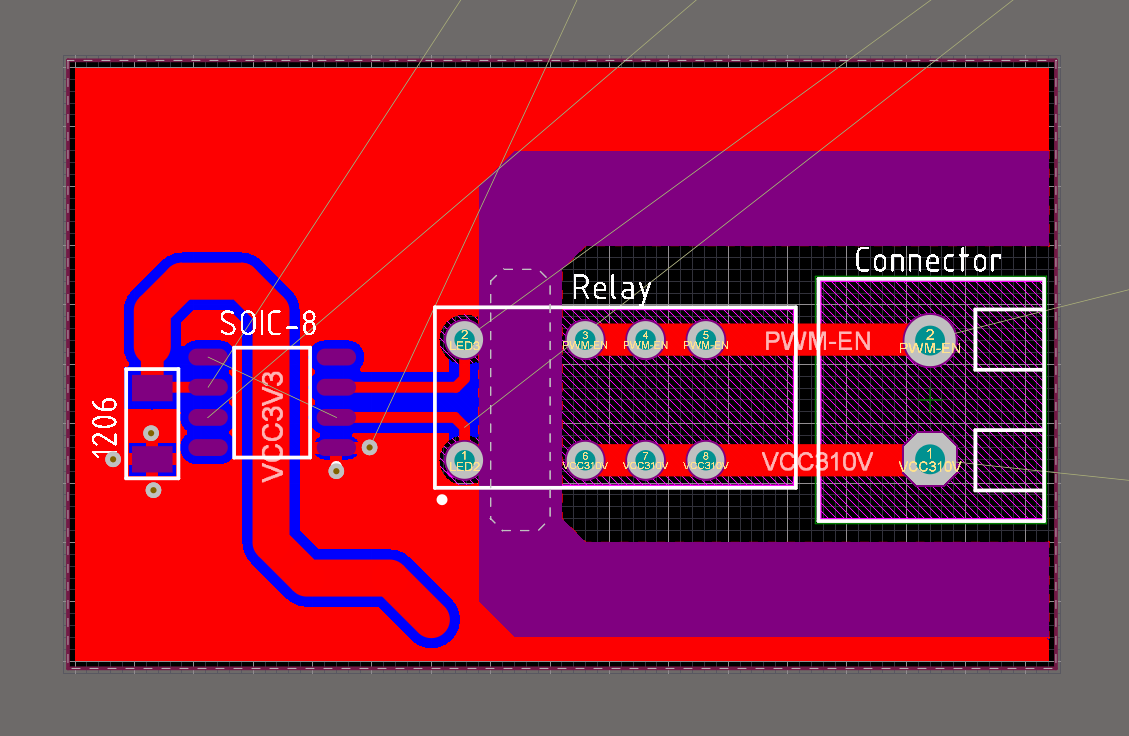

Regel Nr. 6 - Galvanische Freigabe

Fehler - Gleichsetzen des dielektrischen Spaltes mit dem galvanischen. Tatsächlich sind sie sich sehr ähnlich, aber die Anforderungen an die galvanische Trennung sind strenger. Ein auffälliger Fall ist die Entkopplung des Steuerkreises und des Leistungsteils mit einem Relais oder Optokoppler, wenn der Abstand zwischen den entkoppelten Seiten ebenfalls 0,8 oder 1,5 mm beträgt.

Problem Nr. 1 - Ausfall der Isolierung, Ausfall des Steuerungssystems und anderer teurer Geräte.

Die Lösung besteht darin, die Schwelle des elektrischen Durchschlags zu erhöhen. Die Standardwerte sind normalerweise 1,5 kV, 2,5 kV und 4 kV. Wenn Ihr Gerät mit Netzspannung arbeitet, die Person jedoch nicht direkt damit interagiert, ist eine Isolationsspannung von 1,5 kV ausreichend. Wenn die menschliche Interaktion mit dem Gerät beispielsweise über Tasten und andere Bedienelemente erfolgen soll, empfehle ich die Verwendung einer Isolierung mit einer Spannung von 2,5 kV oder mehr.

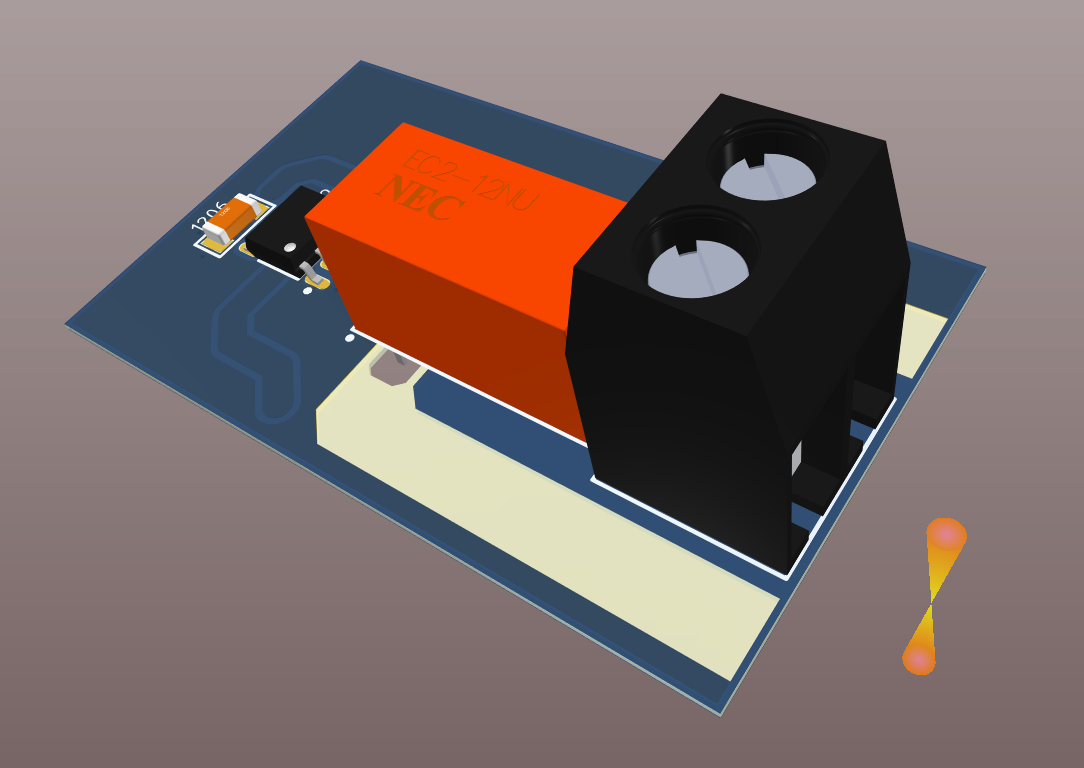

Ein Beispiel:1) Schlecht

Sie fragen, was schlimm ist, weil es Lücken auf dem Brett gibt, können sie auch 1,5 mm gemacht werden. Tatsache ist, dass selbst wenn ein Spalt von 2 mm hergestellt wird, dies nicht ausreicht, um eine Isolierung sicherzustellen. Der schwächste Punkt sollte der Abstand zwischen den Relaissteuerklemmen (1-2) und den Leistungsklemmen (3-8) sein. Es sollte auch berücksichtigt werden, dass der Durchschlag nicht nur zwischen den Leitern auf derselben Schicht, sondern auch zwischen verschiedenen Leitern erfolgen kann - durch und durch die Platine durch Glasfaser.

2) gut

Was wurde getan, um die Situation zu verbessern:

Was wurde getan, um die Situation zu verbessern:a) Es gibt eine klare Grenze zwischen den Niederspannungs- und Hochspannungsteilen. Jetzt verläuft der + 3,3 V-Leiter nicht im Hochspannungsbereich + 310 V, der GND-Bereich überschreitet nicht die Grenze des Niederspannungsteils und es tritt kein Durchschlag auf. Außerdem sollte sich in der galvanischen Isolationszone / -grenze überhaupt nichts befinden.

b) Die Isolierzone wird von der Lötmaske befreit. Die Maske ist auch eine Schwachstelle und dringt je nach Qualität früher ein als Glasfaser. Dies ist im allgemeinen Fall nicht erforderlich, aber wenn Personen mit dem Gerät interagieren, kann ich es nur empfehlen.

c) Wie ich oben geschrieben habe, ist der Schwachpunkt der Abstand zwischen den Steuer- und Leistungsklemmen des Relais. Überall konnte ich eine Isolierzone von 4 mm und hier nur 2,5 mm herstellen. Wir haben die Maske auch von den Leitern gereinigt, und das einzige, durch das ein Ausfall auf der Platine auftreten kann, ist Glasfaser. Deshalb entfernen wir es auch, ich machte einen Ausschnitt unter dem Relais 2,5 mm breit und entfernte die Textolite-Nachricht zwischen den Terminals. Dieser Vorgang ist ebenfalls nicht erforderlich, erhöht jedoch die Zuverlässigkeit und Sicherheit Ihres Geräts erheblich.

Regel Nr. 7 - Durchkontaktierungen

Fehler - sehr oft sehe ich ein Bild, wenn ich auf einer 2-lagigen Leiterplatte 3..4 ... oder sogar 5 Durchkontaktierungen verwende, um 2 Kontaktflächen anzuschließen.

Problem Nr. 1 - Auf der Platine befinden sich zu viele Durchkontaktierungen (Via). Dies begrenzt den Platz für die Leiter, was zu einer Verlängerung der Stromkreise und damit zu einer Erhöhung ihres Widerstands führt. Reduziert die Störfestigkeit von Schaltkreisen und Signalen.

Lösung - Verwenden Sie die Mindestanzahl von Durchkontaktierungen: Wenn Sie 2 Pins auf verschiedenen Ebenen verbinden müssen, verwenden Sie nicht mehr als 1 Durchkontaktierungen. Wenn sich 2 Pins auf derselben Ebene befinden und Sie sie nicht direkt verbinden können, verwenden Sie maximal 2 Durchkontaktierungen. Wenn Sie mehr Übergänge für die Verbindung benötigen, machen Sie etwas falsch - trainieren Sie die Logik und züchten Sie den Teil der Karte neu, der zu dem Problem geführt hat.

Ein Beispiel:1) Schlecht

2) Gut

Die minimale Anzahl von Durchkontaktierungen (Durchkontaktierungen) wurde für die Verbindung verwendet, wodurch mehr freier Platz für andere Leiter und minimale parasitäre Parameter des Leiters bereitgestellt werden.

Einige allgemeine Tipps

- Verwenden Sie keine Autorouter! In einer "rohen", nicht abgestimmten Form ergeben sie ein schreckliches Ergebnis, das selbst die hellste Idee in einen Guano verwandelt. Damit der Autorouter gut funktioniert, muss er bestimmte Regeln vorschreiben, die ihm sagen, dass die Straßen nicht 0,15, sondern 1 mm usw. benötigen. Für ein angemessenes Ergebnis müssen Sie selbst auf einfachen Karten hundert oder sogar zwei dieser Regeln selbst registrieren. In Altium Designer wird beispielsweise ein ganzer Abschnitt darunter hervorgehoben. Wenn Sie ein Amateur sind und keine Aufgabe haben, Ihr Motherboard für einen Laptop zu entwerfen, zucken Sie mit den Händen mit den Schultern - es kommt schneller heraus und die Qualität ist von seiner besten Seite

- Sei nicht faul, das Board neu zu gestalten. , 90%, «» . , ,

- , open source , , hackaday.

- , — .

Fazit

. , . , 4 1- , .

, — IPC , , « » . , . - , 2018 , , SPI .