Abschnitt 1. Relevanz

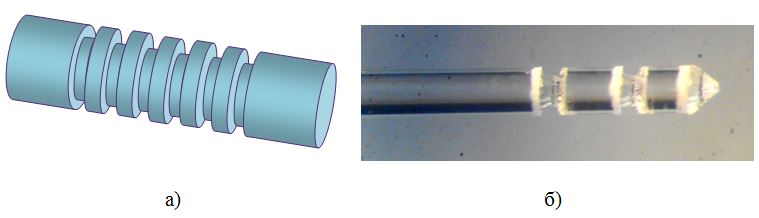

Derzeit ist die endovasale Laserkoagulation von Krampfadern (EVLK) eine moderne und wirksame Behandlung für Krampfadern. Die Zusammensetzung von medizinischen Geräten zur Laserkoagulation von Krampfadern umfasst ein Faserinstrument (Faser) mit einem radialen Strahlungsausgang (Fig. 1), durch das die Strahlung das biologische Gewebe direkt beeinflusst. Die Wirksamkeit und Sicherheit der Behandlung hängt von der Konfiguration und Qualität der Verarbeitung dieses Werkzeugs ab.

Abb. 1 Mögliches Relief der Lichtleiterfaser: a) - Modell des Werkstücks, b) vergrößertes Bild des bearbeiteten Werkstücks

Abb. 1 Mögliches Relief der Lichtleiterfaser: a) - Modell des Werkstücks, b) vergrößertes Bild des bearbeiteten WerkstücksZur Verarbeitung durch Laserstrahlung ist die optische Faser in der Nockenpatrone einer speziellen Drehmaschine montiert. Der Installationsprozess umfasst das Aufstellen und Befestigen. Die tatsächliche Position des eingebauten Werkstücks weicht durch eine gewisse Abweichung von der geforderten ab - Einbaufehler:

\ begin {eqnarray}

\ triangle \ varepsilon_y & = & f (\ triangle \ varepsilon_, \ triangle \ varepsilon_),

\ end {eqnarray}

- -

- Grundfehler, mm;

- -

- Fixierfehler, mm.

Bei der Massenproduktion wird die verarbeitete Faser ohne Ausrichtung installiert. Im allgemeinen Fall fällt die geometrische Achse der Faser nicht mit der Drehachse der Patrone zusammen, was während der Drehung des Werkstücks zu einem Rundlauf L führt.

Die experimentellen Daten zu den Schlagmessungen beim Fixieren verschiedener Durchmesser der verarbeiteten Fasern zeigten, dass ihr Wert 250 & mgr; m erreichen kann, was die Verarbeitung der Faser mit Laserstrahlung mit ausreichender Genauigkeit für den praktischen Gebrauch nicht ermöglicht. Die Beseitigung der Schläge, die durch Einstellen der Spannbacken erzeugt werden, ist aufgrund der hohen Komplexität, der zeitaufwendigen und signifikanten subjektiven Beurteilung der Person - des Maschinenbedieners in der ausreichenden Beseitigung der Schläge - nicht akzeptabel. Daher wird eine dringende Aufgabe gestellt: ein Prinzip zu entwickeln, das den Rundlauf während der Verarbeitung einer Faser kompensiert.

Abschnitt 2. Installationsbeschreibung

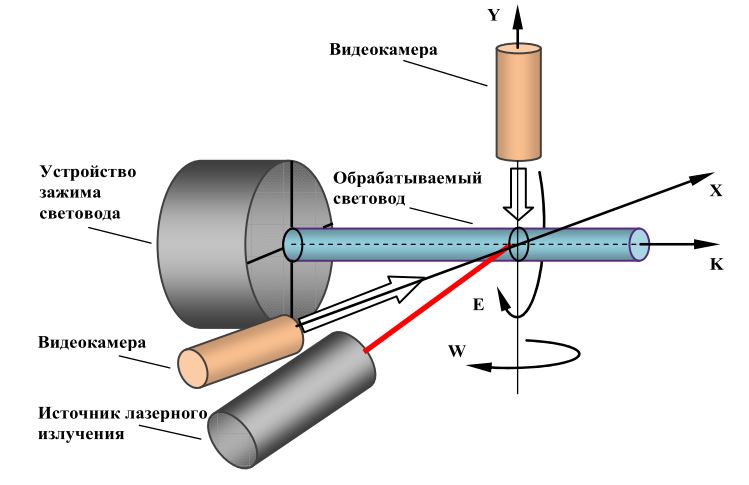

Die Maschine zur Laserbearbeitung der Faser ist ein motorisierter Tisch, der die Bewegung der Faser in den drei Längsachsen X, Y, K und die Drehung in den Achsen E und W liefert (Fig. 2).

Abb. 2 - Eine erläuternde Zeichnung des Installationsdiagramms

Abb. 2 - Eine erläuternde Zeichnung des InstallationsdiagrammsDie Bewegung entlang der X-, Y- und K-Achse wird vom Dampfgetriebemotor entlang der E- und W-Achse - dem Motor - bereitgestellt. Der Motor ist ein Schrittmotor, der von einem lokalen Controller - Treiber (Toshiba TB6600HG) gesteuert wird. Die Treibereingangssignale sind zwei TTL-Pegelsignale, die die Richtung und Drehzahl des Schrittmotors angeben. Die Drehzahl wird durch die Wiederholungsrate der Rechteckimpulse eingestellt. Die Abtriebswelle des Motors jeder der Achsen X, Y, K ist starr mit dem Getriebe verbunden, was eine Änderung der Drehbewegungsart am Eingang zur Translation am Ausgang bewirkt. Die Bewegung entlang der X-, Y- und K-Achse wird beidseitig durch Endsensoren begrenzt. Das Lageregelungssystem an jeder Achse ist offen. Die technischen Parameter der Achsantriebe sind in der Tabelle dargestellt. 1.

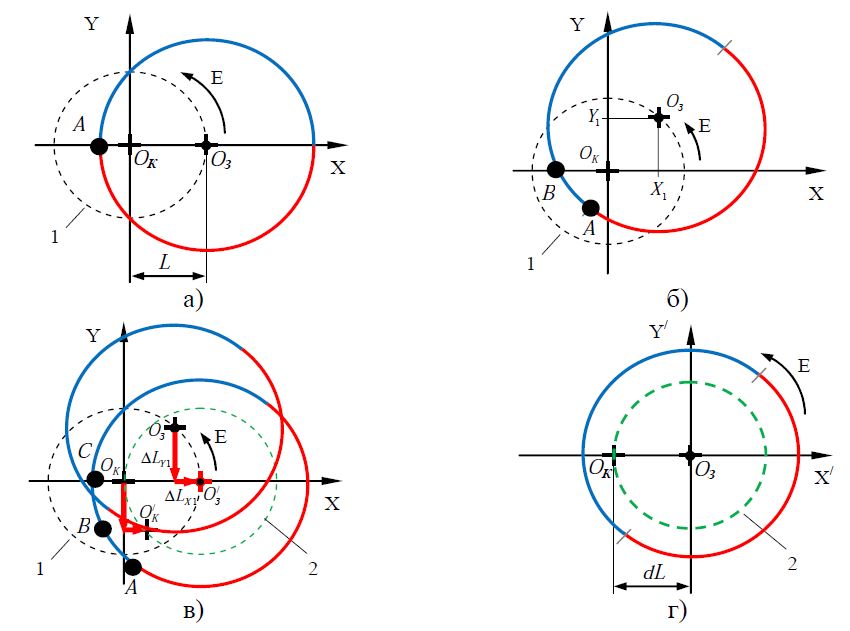

Tab. 1 - Technische Parameter von Achsantrieben

Das Verarbeitungsobjekt ist eine Faser mit einem Durchmesser von 330 μm, die in einer Klemmvorrichtung - einer Kartusche - fixiert ist (Abb. 2). Die Patrone sorgt für die Befestigung und Drehung der Faser.

Das Verarbeitungswerkzeug ist ein CO2-Laser mit einer Wellenlänge von 11 Mikrometern.

Abschnitt 3. Beat Compensation

3.1 Erklärung des Problems

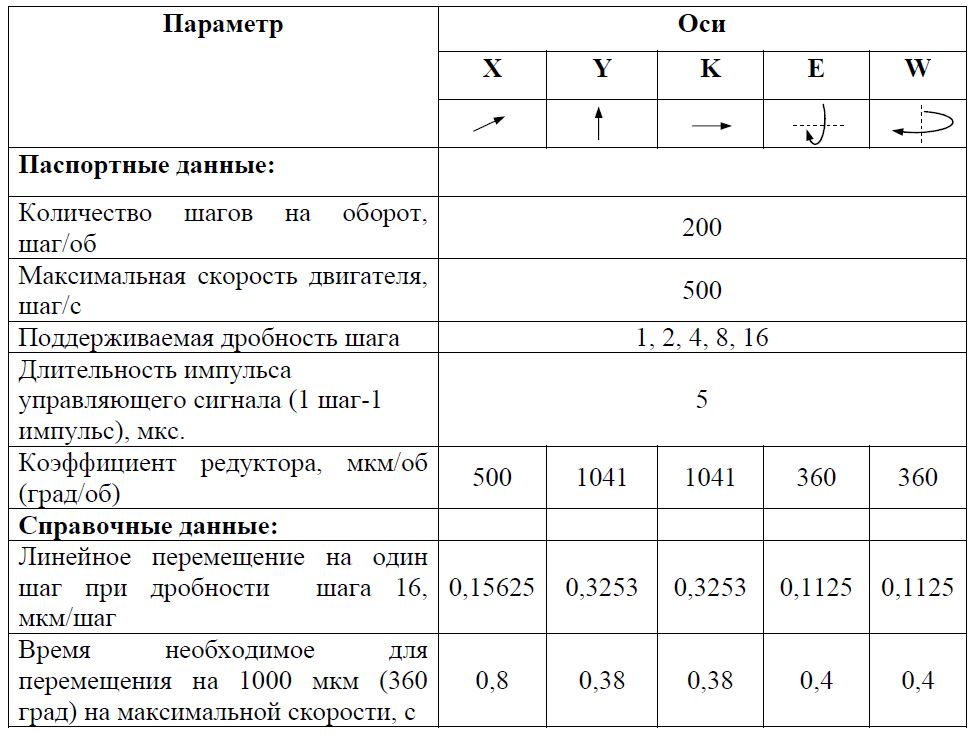

Beim Spannen eines Werkstücks - eine Faser im Maschinenfutter, dessen Mitte

erhält einen Versatz - L relativ zur Mitte des Patronenpunktes

(Mittelpunkt des Koordinatensystems). Dieser Versatz hat für jedes Gerät eine andere Bedeutung. Beim Drehen von Fig. 4a die Mitte der Faser

beschreibt einen Kreis mit dem Radius L - den Betrag der Unrundheit. Die Aufgabe besteht darin, den Herzschlag zu reduzieren.

Abb. 4 - Die relative Position der Achse der Patrone und der festen Faser während der Drehung: a) das Ausmaß des Rundlaufs beim Fixieren der Probe in der Maschinenpatrone; b) Drehung der Patrone um 45 Grad in einem Schritt des Motors; c) die Einführung von Korrekturänderungen an der Position der Achse der Patrone; g) die Bewegung der Achse der Patrone relativ zur festen Achse der Faser mit Ausgleich für jeden Schritt des Motors.

Abb. 4 - Die relative Position der Achse der Patrone und der festen Faser während der Drehung: a) das Ausmaß des Rundlaufs beim Fixieren der Probe in der Maschinenpatrone; b) Drehung der Patrone um 45 Grad in einem Schritt des Motors; c) die Einführung von Korrekturänderungen an der Position der Achse der Patrone; g) die Bewegung der Achse der Patrone relativ zur festen Achse der Faser mit Ausgleich für jeden Schritt des Motors.3.2 Prinzip der vorgeschlagenen Lösung

Betrachten Sie die Bewegung der Faser in der Ebene

wenn es sich um die Achse der Patrone dreht - Punkt

.

Im Anfangszeitpunkt sei die Achse des Werkstücks ein Punkt

befindet sich auf der X-Achse und hat Koordinaten (L, 0) und der Laserstrahl trifft am Punkt A auf die Faseroberfläche (Abb. 4a).

Führen Sie aus Gründen der Übersichtlichkeit die Drehung der Patrone in einem Winkel durch

in einem Schritt des Motors (Abb. 4b). Dabei:

- Punkt

erhält die Koordinaten

;;

- Die Projektion des Rundlaufwerts L auf die X- und Y-Achse nimmt Werte an

,

;;

- Der Laserstrahl bewegt sich entlang der Oberfläche der Faser zum Punkt B.

Wenn die Faser gedreht wird, um die Unrundheit auszugleichen, müssen wir die Koordinaten zurückgeben

zur Startposition mit Koordinaten (L, 0). Hierzu ist es notwendig, Korrekturen an der Position des Patronenpunktes entlang der X- und Y-Achse von Fig. 4c um die Projektionsgröße vorzunehmen

,

. Diese Korrekturen werden aufgrund der Schrittmotoren der X-, Y-Achse durchgeführt. In diesem Fall der Punkt

hat wieder die ursprünglichen Koordinaten (L, 0) und der Laserstrahl trifft auf den Punkt C der Oberfläche der Faser.

Während der anschließenden Drehung sind neue Korrekturbewegungen der Patronenachse erforderlich. In diesem Fall der Punkt

Die Achse der Patrone bewegt sich um Kreis 2 (Abb. 4d). Der Wert des Radius des Kreises 2 ist gleich dem Schlagschlag L. Bei dieser Lösung des Problems ist die Achse der Faser relativ zu ihrer Achse relativ unbeweglich, und die Achse der Patrone bewegt sich um den Umfang, sodass wir die Drehung der Faser in der Ebene betrachten

relativ zum Punkt

durch Verschieben des Koordinatensystems dazu (Abb. 4d).

3.3 Mathematische Begründung der vorgeschlagenen Lösung

Das betrachtete Prinzip der Schlagkompensation setzt das Vorhandensein bekannter Werte von Korrekturbewegungen voraus

,

(Rundlaufschritte) der Patrone bei jedem (i + 1) Schritt des Schrittmotors während der Drehung des Lichtleiters. Um sie zu bestimmen, betrachten wir Abb. 5.

Abb. 5 - Projektionswerte während der Drehung der optischen Faser relativ zur Achse der Patrone gegen den Uhrzeigersinn (positive Richtung)

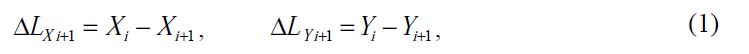

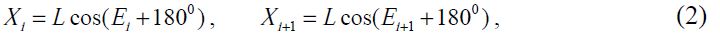

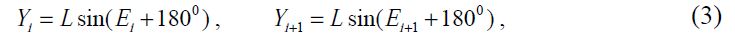

Abb. 5 - Projektionswerte während der Drehung der optischen Faser relativ zur Achse der Patrone gegen den Uhrzeigersinn (positive Richtung)Bei jedem nächsten Schritt des Schrittmotors erhält die Drehachse E Inkremente aufgrund des Schlagens L:

Wo sind die Koordinaten?

werden aus der Verschiebungsgeometrie bestimmt (Abb. 5):

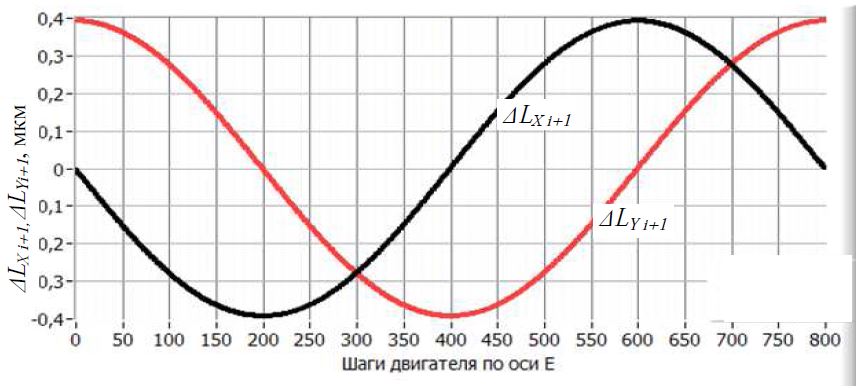

Grafische Ansicht der Inkrementänderung

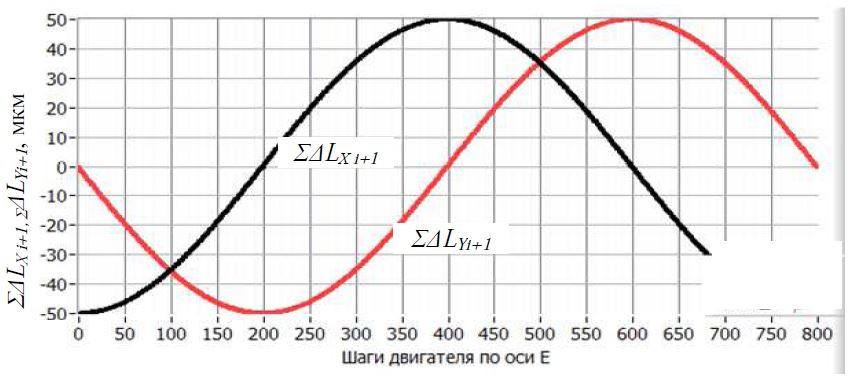

für jeden i-Schritt beim Drehen gegen den Uhrzeigersinn (Schrittfraktionalität in E = 4) mit einem Schlag von 50 & mgr; m ist in 6 gezeigt.

Abb. 6 - Änderung der Werte der Vorsprünge (Verschiebungen) für jeden Schritt des Motors entlang der X- und Y-Achse, die durch Schlagen verursacht werden, wenn sich die optische Faser um 360 Grad gegen den Uhrzeigersinn dreht (Stufenbruch entlang E = 4), wenn 50 Mikrometer geschlagen werden.

Abb. 6 - Änderung der Werte der Vorsprünge (Verschiebungen) für jeden Schritt des Motors entlang der X- und Y-Achse, die durch Schlagen verursacht werden, wenn sich die optische Faser um 360 Grad gegen den Uhrzeigersinn dreht (Stufenbruch entlang E = 4), wenn 50 Mikrometer geschlagen werden.In Ermangelung einer Kompensation erfolgt die numerische Integration unter den entsprechenden Anfangsbedingungen für Ausdrücke

gibt die aktuelle Projektion auf der Achse von Fig. 7 an

Abb. 7 - Aktuelle Projektionen der Verschiebungen für jeden Schritt des Motors entlang der X- und Y-Achse aufgrund von Schlägen, wenn sich die optische Faser um 360 Grad gegen den Uhrzeigersinn dreht (Stufenbruch in E = 4), wenn L = 50 μm geschlagen wird.

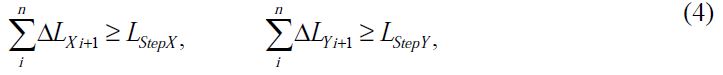

Abb. 7 - Aktuelle Projektionen der Verschiebungen für jeden Schritt des Motors entlang der X- und Y-Achse aufgrund von Schlägen, wenn sich die optische Faser um 360 Grad gegen den Uhrzeigersinn dreht (Stufenbruch in E = 4), wenn L = 50 μm geschlagen wird.Während des Rotationsprozesses muss mit der Ansammlung der Schlagmenge mehr als die Größe der Steueraktion ihre Kompensation erfahren. Dies spiegelt die folgende Bedingung wider:

wo

- der Wert der linearen Verschiebung entlang der X-Achse in einem Schritt des Motors:

- der Betrag der linearen Verschiebung entlang der Y-Achse in einem Schritt des Motors.

Bedingung (4) kann geändert werden, um einen kleineren Fehler bei der Kompensation des Rundlaufs zu erhalten.

Bei Vorhandensein von Kompensationsimpulsen die Gesamtverschiebungen

,

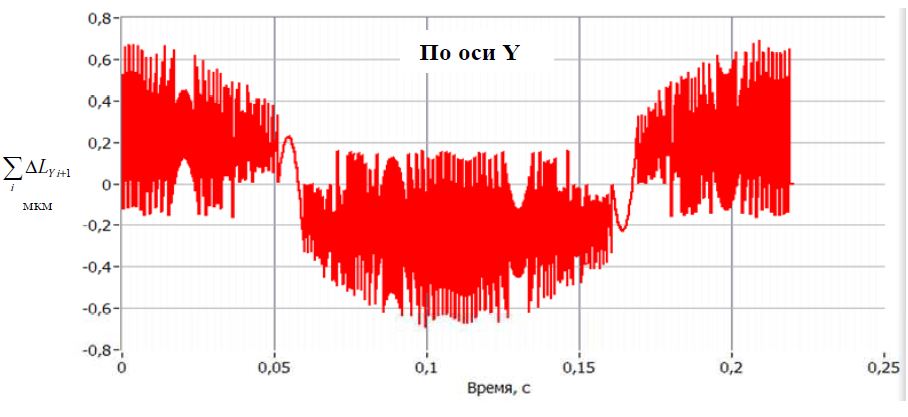

Abnahme - Abb. 8.

Abb. 8

Abb. 8 - Ändern Sie den Verschiebungsbetrag

entlang der X-Achse während der Drehung entlang der E-Achse mit Ausgleich für Rundlauf. Rundlauf L = 50 μm, Anfangswinkel

= 0.

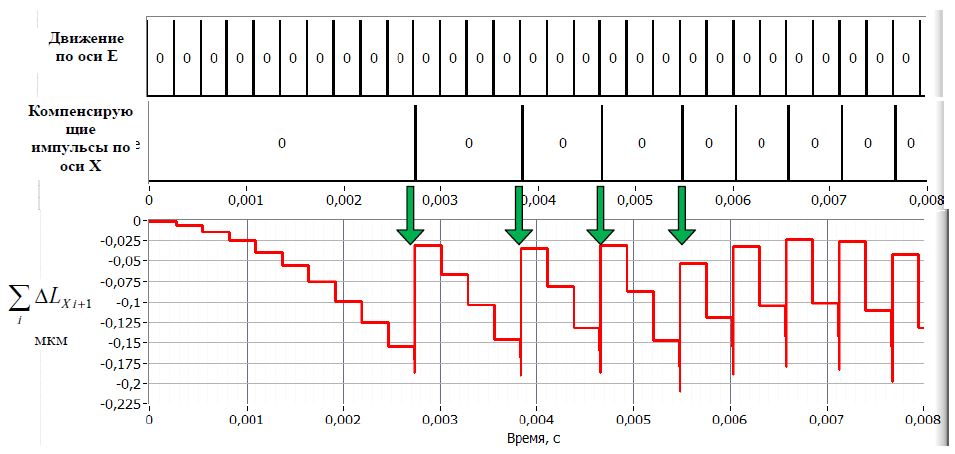

3.4 Bewertung der Wirksamkeit

Das allgemeine Bild des Schwebungskompensationsprozesses mit dem Wert L = 50 μm beim Einschalten

mit dem vorgeschlagenen Prinzip ist in Abb. 9.

a)

b)

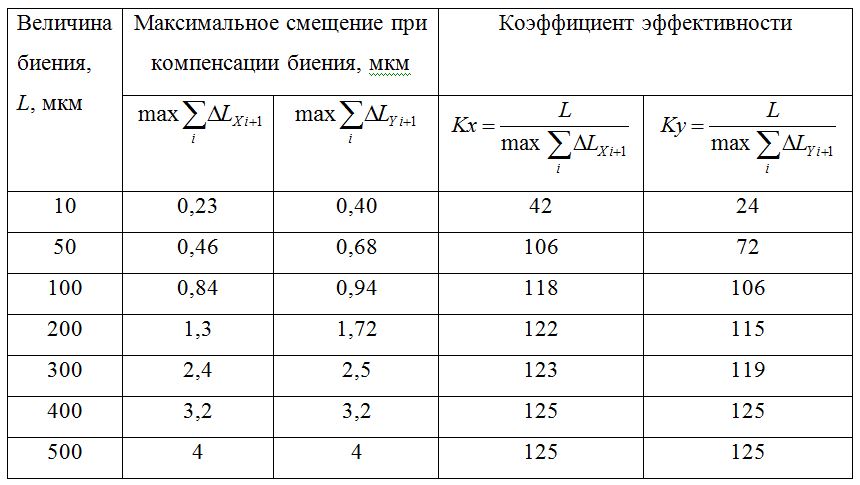

Abb. 9 - Die Werte der Verschiebungen entlang der Achsen beim Ausgleich des Rundlaufs L = 50 μm pro Umdrehung der Faser: a) für die X-Achse, b) für die Y-AchseEs wird vorgeschlagen, die Effizienz der Schlagkompensation durch einen Koeffizienten zu bewerten, der dem Verhältnis der maximalen Verschiebung entlang der Achse im Kompensationsprozess zum Rundlaufwert von Tabelle 2 entspricht.

Tab. 2 - Effizienz der Beat-Kompensation

Geschätzte maximale Offsets

,

Für die dargestellten Werte der Schläge und den praktischen Betrieb der Anlage mit dem vorgeschlagenen Prinzip der Kompensation der Schläge zeigte sich die Möglichkeit, mit Laserstrahlung mit ausreichender Genauigkeit für den praktischen Einsatz ein Relief auf die Faser aufzubringen.

Es ist zu beachten, dass bei der Verarbeitung der Faser mit Laserstrahlung mit Kompensation des Rundlaufs die Zeit einer Umdrehung der Faser relativ zu ihrer Achse von der Höhe des Rundlaufs abhängt und für jede Behandlung variiert. Zum Beispiel bei einem Schlag von 50 Mikrometern die Zeit einer vollständigen Umdrehung:

- ohne Rundlaufkompensation: 400 ms;

- mit Schlagkompensation: 560 ms.

Diese Tatsache muss bei der Einstellung der Leistung der Laserstrahlung berücksichtigt werden.

Abschnitt 4. Bestimmung des Rundlaufs

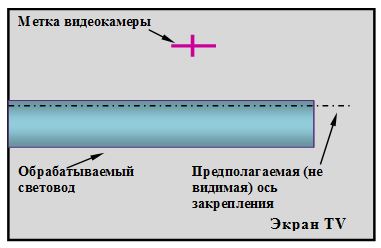

Um das vorgestellte Prinzip der Schlagkompensation zu implementieren, muss sein Wert - L bekannt sein. Es wird vorgeschlagen, das Ausmaß des Schlagens durch das Videoüberwachungssystem (Videokamera 1 in Fig. 1) zu bestimmen. In Abb. 10. Ein Videoformular von einer Videokamera wird schematisch dargestellt.

Abb. 10 - Beliebige Position der festen Faser auf dem Bildschirm

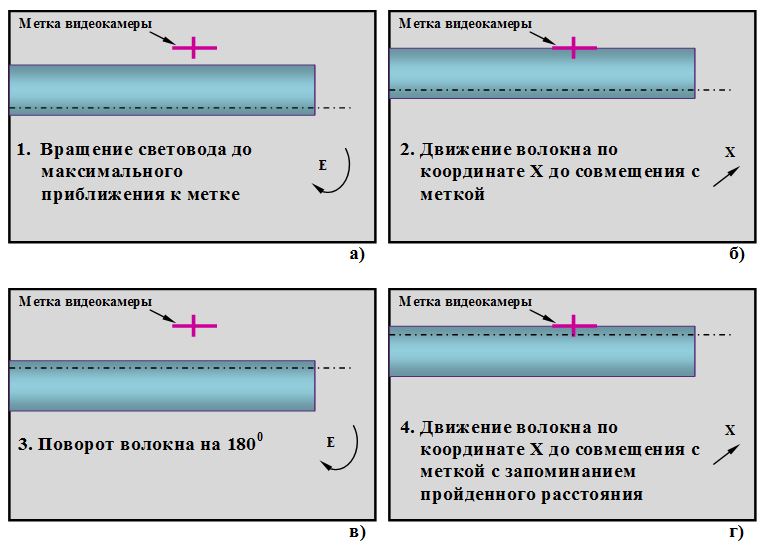

Abb. 10 - Beliebige Position der festen Faser auf dem BildschirmUm den Rundlaufwert zu bestimmen, müssen die folgenden Schritte in der angegebenen Reihenfolge ausgeführt werden:

- Drehen Sie die Faser (Achse E) bis zur maximalen Annäherung an die Markierung auf dem Bildschirm (Abb. 11a).

- Bewegen Sie die Faser entlang der Koordinaten der X-Achse, bis sie mit der Markierung übereinstimmt (Abb. 11b).

- Drehen Sie die Faser (Fig. 11c);

- Führen Sie die Faserbewegung entlang der Koordinaten der X-Achse aus, um sie an der Markierung auszurichten, wobei Sie sich an die zurückgelegte Strecke R erinnern (Zählen der Anzahl der Bewegungsimpulse des Schrittmotors). 11 g;

- Berechnen Sie den Rundlaufwert L = R / 2.

Abb. 11 - Stufen zur Bestimmung des Unrundheits der Faser

Abb. 11 - Stufen zur Bestimmung des Unrundheits der FaserAbschnitt 5. Schlussfolgerung

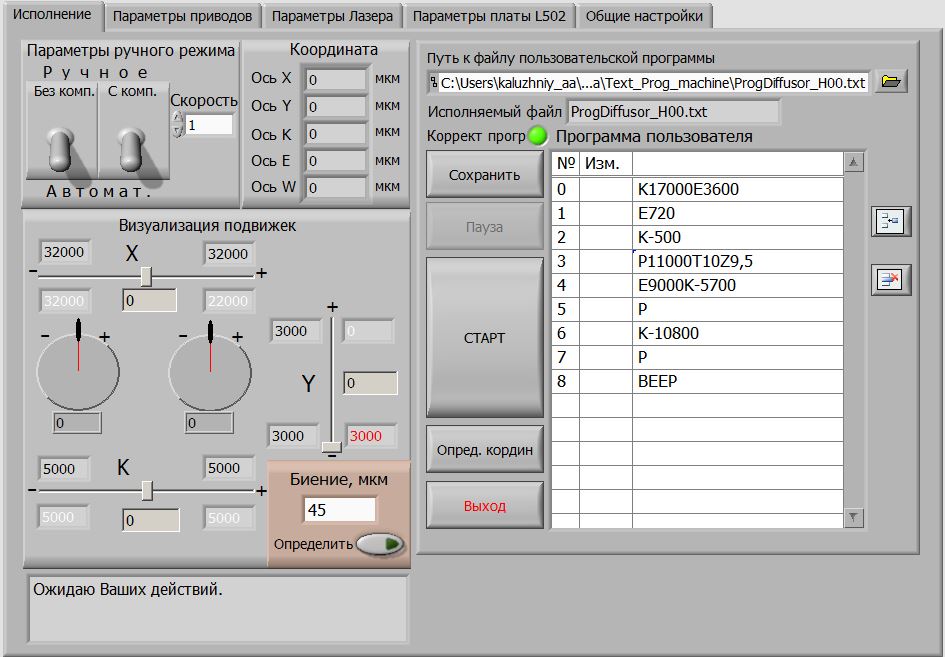

Das vorgeschlagene Prinzip der Schlagkompensation ist auf der Softwareplattform LabVIEW von National Instruments implementiert, wurde getestet, implementiert und hat seine Wirksamkeit gezeigt (Abb. 12).

Abb. 12 - Vorderseite des Programms

Abb. 12 - Vorderseite des Programms