Dies ist eine so kräftige Rotoroberseite, die in der Lücke des Stromkreises am Eingang zum Rechenzentrum steht. Es dreht sich ständig. Wenn Sie den Strom abschalten, stellt er durch Trägheit die Kontinuität des Stroms sicher, bevor der Dieselmotor gestartet wird. Die Stromversorgung ohne Umschalten wird wieder hergestellt. Wir haben dort Lager entwickelt und beschlossen, sie ein wenig zu ändern.

Die moderne Praxis sieht vor, dass die Gebäude unter Berücksichtigung der Tatsache gebaut werden, dass eine Reserve für die Energieversorgung vorhanden sein wird, in unserem Fall DDIBP. Wir hatten bereits ein unterirdisches

Rechenzentrumsgebäude und daher war der Austausch sehr aufregend.

Zum Beispiel die Aufgabe der Kenntnis der Physik.

Hier ist eine Kupplung auf der Welle montiert. Es grenzt so fest an die Welle an, dass es nicht mehr entfernt werden kann.

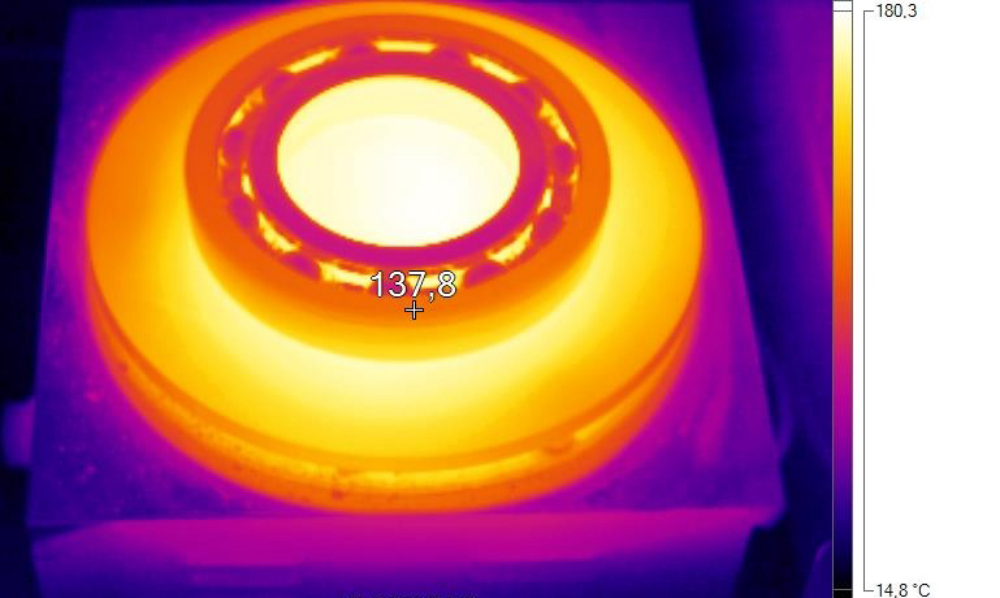

Wir haben einen besonderen Mann mit einem schwarzen Schweißband angerufen, dessen Aufgabe es SEHR SCHNELL war, diese Kupplung aufzuwärmen. Es war wichtig, dass die Kupplung so weit wie möglich erwärmt wurde, während die Welle kalt blieb. Zur besseren Kontrolle haben wir diesen Vorgang daher über eine Wärmebildkamera beobachtet. Parallel zur thermischen Arbeit wurde eine hydraulische 10-Tonnen-Presse zwischen der Welle und der Kupplung angebracht, und irgendwann gelang es uns, sie abzuziehen und diese Kupplung anschließend zu entfernen. Das Auswechseln der Kupplung war viel einfacher. Wir haben es allmählich auf 200 ° C erwärmt und auf den Schacht gelegt.

Im Allgemeinen erzähle ich Ihnen zunächst besser von der Arbeit der Mitarbeiter dieser fragilen Prozessoren in Ihren Rechenzentren.

Zunächst die allgemeine Ansicht der Installation:

Die Geschichte begann einfach: Es wurde eine Standardwartung durchgeführt, in deren Rahmen an den Kontrollpunkten ein Vibrationstest durchgeführt wurde. Wir haben festgestellt, dass Vibrationen über der Norm liegen. Auf Empfehlung von Haitek beschlossen sie, das Antriebsmodul bei einer der Installationen zu ändern. Dies ist wichtig und kritisch für uns - wir haben die Kämpfer sogar für etwas geschult und zusätzliche Ausrüstung gekauft. Wir haben alles gemessen. Wir haben gesehen, wie sich das Auto dem Niveau nähert, wenn es notwendig ist, die Lager zu wechseln.

Vibrationen deuten darauf hin, dass das Hauptverbrauchsmaterial (Lager) abgenutzt ist. Wir sehen, dass die Lager bald gewechselt werden müssen, und wir initiieren diese Arbeiten. Reden wir mit Hightech. Der Verkäufer sagt: Leute, jemand hat etwas nicht verstanden, aber es ist technisch unmöglich, die Peilung vor Ort zu ändern. Dies erfordert Weltraumtechnologie. Dies alles ist auf die Analyse des Rotors zurückzuführen. Wir brauchen ein genaues Hebestück - wir müssen den Rotor entlang eines schmalen Kanals bewegen, ohne etwas zu treffen. Dies erfolgt nur im Werk. Sie sagen, dass die einzige Möglichkeit, einen Ersatz zu erhalten, darin besteht, das Modul vollständig zu wechseln.

Wir waren sehr glücklich.

Wenn wir bei der Wartung des Rechenzentrums Albträume hatten, stand der Austausch des Zentralmoduls des DDIBP an zweiter Stelle. Am ersten gab es ein Erdbeben, gefolgt vom Einschlafen beim Erdbeben. Erdbeben in Moskau sind normalerweise nicht.

Tatsache ist, dass sich das Modul in der Mitte befindet. Die ganze Maschine in der Menge von 20 Tonnen. Davon 2 Module an den Rändern von ca. 7 Tonnen (Diesel und Generator). In der Mitte ist eine Fahrt. Lager sind im Antrieb. Es muss herausgezogen werden, wie eine Karotte aus dem Garten, und eine andere davon legen. Eingeschränkte Bedingungen sind nicht das richtige Wort. Wie gesagt, normalerweise werden Gebäude für solche Maschinen gebaut, und wir haben sie in bestehende hineingezogen.

Designer sagten schon damals, dass Service theoretisch möglich ist.

Dann hörten wir nur "vielleicht", aber nicht "theoretisch". Jetzt mussten wir diese kleine Lücke zwischen Realität und Abstraktion schließen.

Das Ergebnis - es ist notwendig, mit Eisenstücken um 5 und 7 Tonnen zu jonglieren. Und brechen Sie sie und die Wände nicht. Wenn Sie die Wahl haben, was Sie brechen möchten, eine Wand oder ein Stück Eisen, ist es besser, die Wand zu öffnen. Hebemechanismen passen in keiner Weise. Hier ist unser Gerät mit einem Diagramm, in dem Teile sichtbar sind:

Schritt für Schritt Prozess:

1. Demontage von zwei Antriebs- und Generatoranlagen.

2. Exportieren, Takeln, Laden der alten.

3. Neue Takelage für eine neue Landung.

4. Anschluss an den Motor, Einbau der Kupplung, Wellenausrichtung, Anschluss an den Generator und dergleichen.

Nun, lass uns gehen

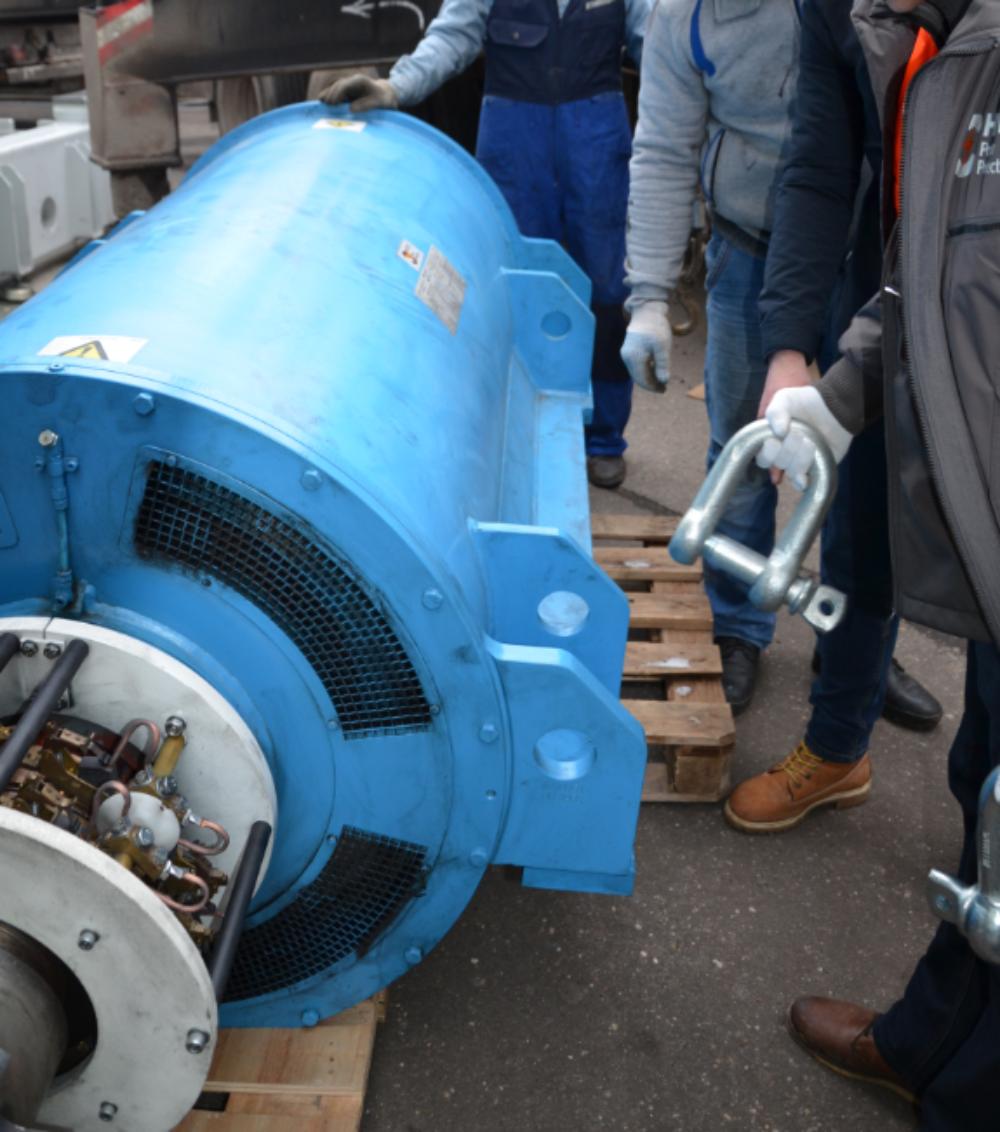

Hier tragen wir mit Interesse den alten Antrieb. Sie steckten es in eine speziell entworfene „Wiege“ und begannen, es wie eine Schreibmaschine an einem Seil zu tragen. Während der horizontalen Bewegung lief alles gut. Es gab ein Problem mit diesem Winkel, sie bastelten dort vor allem:

Weiterer Anstieg um 15%. Von einer Winde gezogen, Anstrengung auf einer Winde - 1 Tonne:

Dann kam ein LKW, wir luden ein Modul mit einem Kran hinein:

Dann kam ein neuer an. Er musste auf dieselbe "Wiege" gesetzt und gesichert werden. Das Reparieren ist wichtig: Wir können es nicht mehr im Raum drehen, also mussten wir es genau so bekommen, wie es sollte. Sehen Sie, wie wir Spaß daran haben, den Kran zu treffen:

6-Tonnen-Meerrettich muss genau in das Loch auf der Baustelle gelangen. Gewinde genau unter die Schraube, kein Plus oder Minus Millimeter. Dies liegt daran, dass zum Zeitpunkt der Verbindung bereits unten eine ziemlich hohe Genauigkeit erforderlich ist.

Wenn Sie der Meinung sind, dass es im Zeitalter von Robotern und Big Data sehr einfach ist, ein solches Problem zu lösen, dann irren Sie sich zutiefst. Der Kranführer ist kein Roboter, und das Winken einer 6-Tonnen-Last auf einer langen Aufhängung kann nicht automatisiert werden. Im Allgemeinen haben wir es mit Hilfe von körperlicher Stärke und einer Art Mutter getan. Nicht so schnell wie sie wollten und nicht ohne neue lange Worte, aber sie taten es.

Bewerten Sie übrigens, was Ohrring war:

Dann fuhren wir alles zurück:

Hier ist ein elektromagnetischer Neigungssensor (Schocklogger). Be- und Entladen: Die maximal zulässige Erschütterung beträgt 8 g. Daher haben wir den Kran so gewählt, dass er reibungslos startet:

Hier ist ein Raum ohne Generator und Antrieb. Hier müssen Sie das Modul ziehen, genau in der Mitte platzieren (alle drei Module sind durch eine Welle verbunden) und alles wieder anschließen:

Hier erwärmen wir dann das Lager und beobachten den Vorgang durch die Wärmebildkamera:

Sie haben sich auf 200 Grad erwärmt und sie dann in spezielle Handschuhe gesteckt. Für eine Weile passierte dort die Hölle. Feuerwehrleute standen in der Nähe und warteten darauf, dass alles Feuer fing, aber wir enttäuschten sie wirklich.

Der Schaft ist perfekt poliert, deshalb haben wir ihn die ganze Zeit mit Lappen bedeckt, um ihn nicht zu zerkratzen. Das Gehäuse haftet eigentlich auch an der Fabrik, aber Vitaly (ein Ingenieur vom Hersteller HiTech) ist so ein Guru, dass er alles mit bloßen Händen tat.

In der Komplexität ist dies, wie man das Gesicht von Chuck Norris füllt. Weil es mit bloßen Händen sehr schwierig ist, ein 250 kg schweres Stück richtig zu zentrieren.

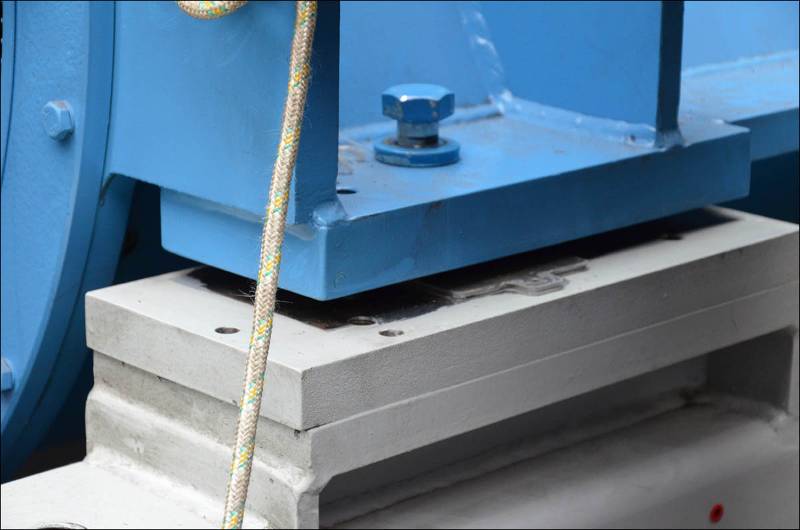

Natürlich stellte sich heraus, dass die Wellenausrichtung am Ende rau war. Damit die Maschine funktioniert, muss sie perfekt sein. Daher hat nach der Montage ein anderes Team (in sauberer Kleidung, ohne verbrannte Augenbrauen, voller Kraft und glücklich mit dem Leben) mit Rotelling (Spezialwerkzeug) alles bei der Inbetriebnahme erledigt. Dadurch sind die drei Teile der Maschine perfekt ausgerichtet.

Zusammenfassen und schließen:

In Ausnahmefällen ist es wichtig, den Isolationswiderstand zu messen und sicherzustellen, dass er ausreicht. Jetzt 550 Megaohm, mehr als genug. Es gibt viel Staub, er wird verstopft - in unserer Praxis war es in einem anderen Rechenzentrum fast bis zu einem Ausfall einer der Maschinen.

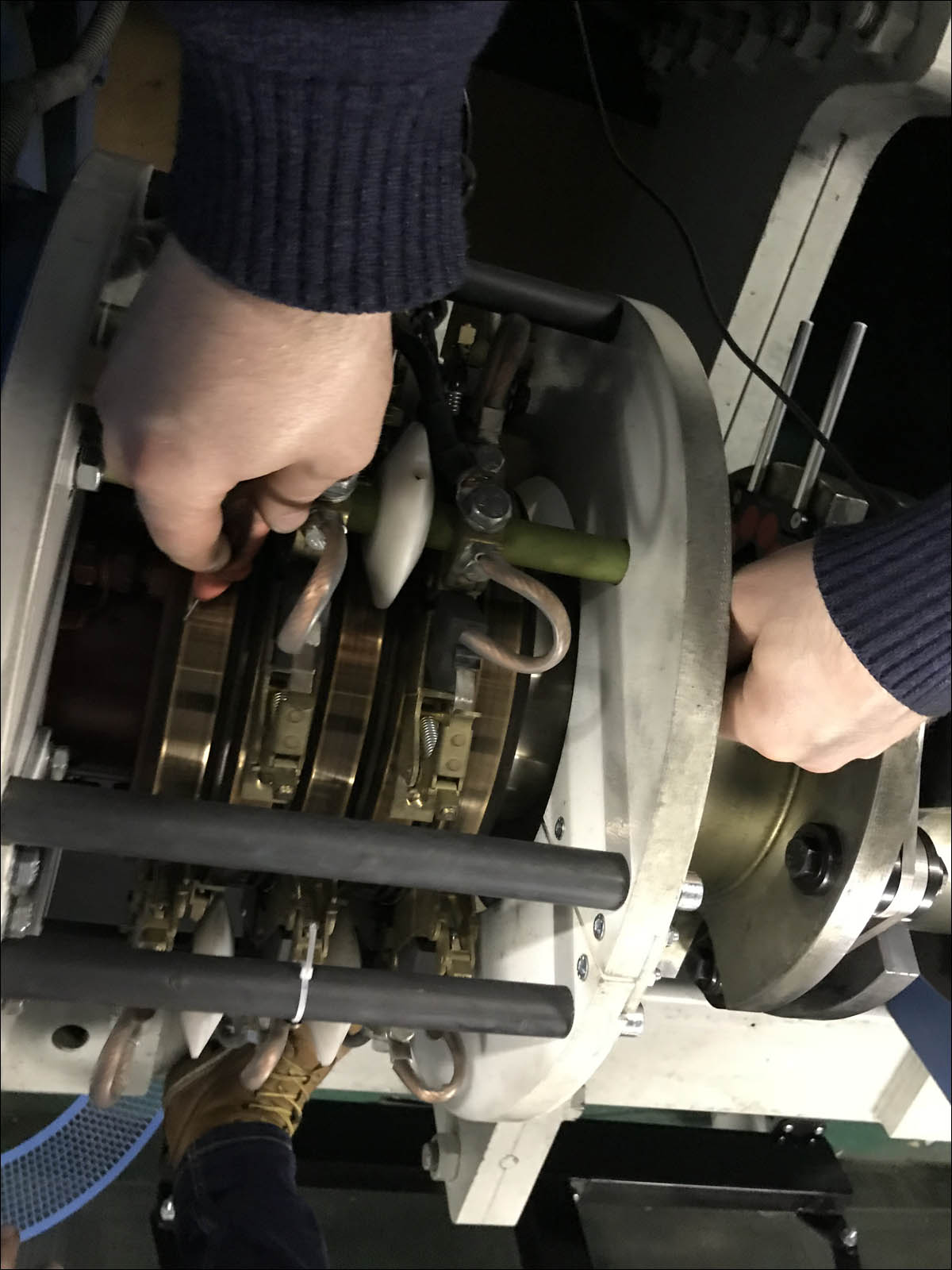

Und hier sind die Pinsel:

Hier die Widerstandsmessung am Schleifringmechanismus. Es gibt eine bürstenlose Hinrichtung, aber wir haben eine traditionelle. Ein Auto mit Bürsten ist leichter zu diagnostizieren und vorherzusagen. Graphitbürsten werden auf den Kollektorring gedrückt, da Graphit ein Leiter ist und weich ist, dh den rotierenden Kontaktring nicht zerkratzt. Im Betrieb sollte die Bürste mit ihrer gesamten Querschnittsfläche auf den Schleifring gedrückt werden, und anschließend bildet sich auf dem Kontaktring eine dunkle Schicht, die sogenannte Patina. Die Patina-Schicht verringert die Reibung der Bürste auf der Oberfläche des Schleifrings, was die Lebensdauer erhöht.

Ergebnis:

Das ist eigentlich alles.

Referenzen