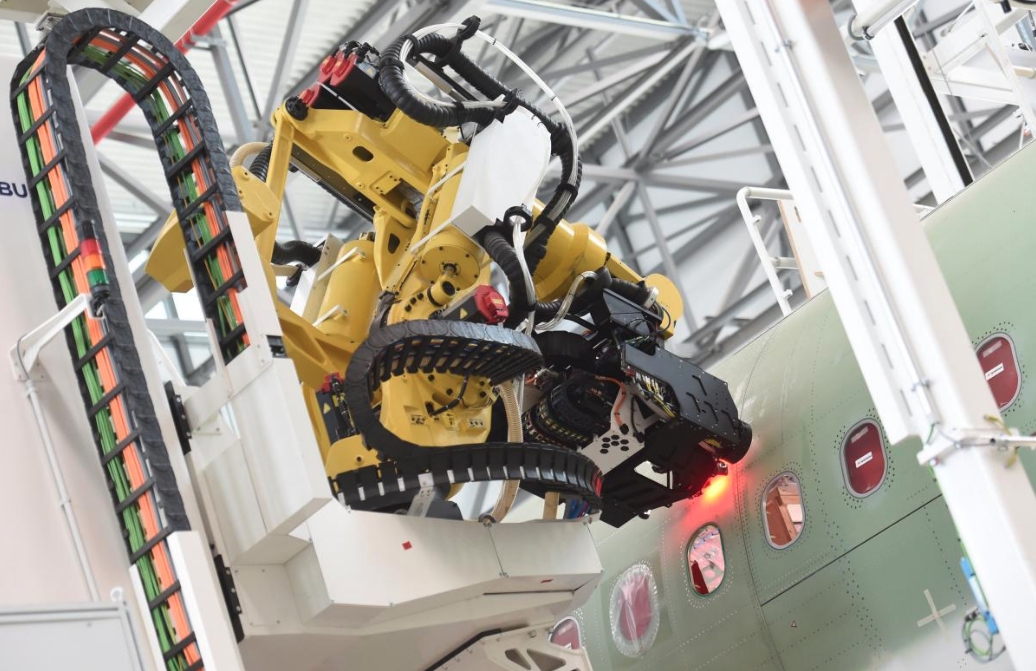

Luise Robot bei Airbus

Luise Robot bei Airbus"Wir werden die Flugzeugindustrie aufgrund der Produktionskosten niemals auf die gleiche Weise wie die Automobilindustrie automatisieren", sagte einst Jeff Camphouse, Sprecher der KUKA Systems Aerospace Group. „Einzelne Prozesse wie das Bohren und Befestigen von Teilen, die in der Flugzeugindustrie sehr teuer sind, können automatisiert werden, um die Preise zu senken und die Qualität zu verbessern.“

Aber auch die Robotisierung einzelner Prozesse bringt den Fluggesellschaften Vorteile und macht Flugzeuge zuverlässiger und langlebiger. Um dies sicherzustellen, werden wir zu den Werken von Airbus und Boeing transportiert.

Zur Rentabilität: Flugzeug- und Autoindustrie

Apropos Robotik: Die Automobilindustrie kann man nicht ignorieren. Immerhin erschien der erste Industrieroboter im Werk von General Motors, und heute sind Automobilunternehmen führend im Tempo der Automatisierung. Laut IFR-Untersuchungen (International Federation of Robotics) sind in der Republik Korea, Kanada, den USA und einer Reihe großer europäischer Länder die meisten Roboter in der Automobilindustrie tätig. Die Lieferungen von Mechanikern nehmen stetig zu und erreichten Ende 2015

annähernd 100.000 Einheiten pro Jahr.

Es gibt mehrere Gründe, warum so viele Roboter genau an der Montage von Autos arbeiten.

Erstens wachsen die Produktionsstandards von Maschinen aller Klassen ständig. Dies wird durch Kundenwünsche und Sicherheitsanforderungen beeinflusst. Daher führen die Hersteller strengere Toleranzen für Teile und strengere Standards für Nähte und Löcher ein.

Zweitens ist der Wettbewerb in der Automobilindustrie hart, daher ist es für Unternehmen wichtig, Mängel zu reduzieren: Dies senkt die Produktionskosten.

Drittens produzieren Autofabriken Autos in großen Mengen. Zum Beispiel verkaufte Tesla 2017 29.870 Autos. Volkswagen stellte einen Weltrekord auf: 10,74 Millionen Autos. Daher zahlt sich die Automatisierung in Automobilunternehmen schnell aus. In der Automobilindustrie werden Roboter eingesetzt, bei denen eine hohe Genauigkeit wichtig ist (beim Zusammenbau von Motoren und Karosserien) oder in explosionsgefährdeten Bereichen: in einer Spritzgießmaschine, an Schweißlinien.

In der Flugzeugindustrie sind die Produktionsmengen deutlich geringer. Zum Beispiel lieferte Airbus 2017 718 Flugzeuge aus. Die Amortisationszeit der Innovation ist jeweils länger. Die Robotisierung hat aber auch Potenzial, da sie dazu beiträgt, Flugzeuge zuverlässiger zu machen.

Airbus

Luise Robot in der Airbus-Fabrik

Luise Robot in der Airbus-FabrikDie Automatisierung ist Teil des Langzeitprogramms von Airbus, das erstmals im Jahr 2015 angekündigt wurde. Laut der offiziellen Website des Unternehmens zielen die Hauptanstrengungen heute darauf ab,

kollaborative Roboter einzuführen, die Seite an Seite mit Menschen arbeiten können: Airbus erklärt ehrgeizig, dass dies eine „Revolution im Flugzeugbau“ bewirken wird.

Jährlich sollen neue Lösungen eingeführt werden. So tauchten 2015 kleine Roboter auf Rädern in der Produktionslinie auf, die sich für die dort arbeitenden Menschen sicher im Körper des im Bau befindlichen Flugzeugs bewegen können. Im Mai 2016 startete Airbus in Zusammenarbeit mit dem Joint Robotics Laboratory in Tokio ein neues Projekt: die Entwicklung eines kollaborativen humanoiden Roboters. Es wird davon ausgegangen, dass er in der Lage sein wird, verschiedene technische Aufgaben auszuführen und mit Menschen auf engstem Raum zusammenzuarbeiten, beispielsweise im Rumpf.

Das Projekt zur Entwicklung und Implementierung von Androiden ist auf 10-15 Jahre ausgelegt. Kleine kollaborative Roboter können für die Flugzeugindustrie tatsächlich rentabler sein als industrielle Manipulatoren, weil sie vielseitiger sind.

Einer der Roboter Joint Robotics LaboratoryIm Juni 2018 erschienen im Airbus-Werk in Hamburg zwei Industrieroboter - Luise und Renate. Dies sind Manipulatoren auf einem beweglichen Chassis. Sie arbeiten am Fließband des meistverkauften A320; Ihre Funktion besteht darin, Löcher in die Teile des Rumpfes zu bohren, um ihn weiter zusammenzubauen. Roboter sind präziser und ergonomischer als die Geschwindigkeit.

Luise und Renate sind Teil der neuen Montagelinie: Darauf werden Teile des Rumpfes nicht mit Kränen, sondern mit speziellen Plattformen transportiert. Anschließend werden sie mit einem Laser kombiniert und perfekt ausgerichtet. Danach beginnen die Roboter mit dem Bohren. Das Unternehmen schließt nicht aus, dass die gleichen Montagelinien in Airbus-Werken in anderen Städten erscheinen können.

Airbus arbeitet auch mit

KUKA zusammen : 2016 lieferte ein Unternehmen, das Industrieroboter herstellt, ein Flugzeugunternehmen für den Transport von Flugzeugteilen aus. Die automatisierten Plattformen von Kuka omniMove transportieren Teile des Rumpfes, die aufgrund ihres Gewichts und ihrer Abmessungen mit Kränen nur schwer zu bewegen sind. Plattformen können zu „Kompositionen“ zusammengesetzt werden, sodass sie leicht an Teile unterschiedlicher Länge angepasst werden können.

Um die Unzufriedenheit der Arbeiter zu verhindern, betont Airbus, dass Mechaniker die Menschen nicht ersetzen und ihnen keine Arbeit entziehen, sondern nur routinemäßige und körperlich schwierige Aufgaben übernehmen: Bohren, Befestigen, Versiegeln, Arbeiten mit sich bewegenden schweren Gegenständen.

Boeing

Boeing, der Hauptkonkurrent von Airbus auf der Weltbühne, stellte auch mehrere Roboter in seinen Fabriken vor und kündigte an, dass neue Projekte bevorstehen. Die amerikanische Fluggesellschaft geht jedoch ihren eigenen Weg und investiert nicht in die Entwicklung neuer Roboter, sondern nutzt die Erfahrung bekannter Roboterunternehmen.

Boeings wichtigster Partner ist KUKA Systems North America LLC; Die Fluggesellschaft arbeitet auch mit Fanuc und Electroimpact Inc. zusammen.

Seit 2015 betreibt das Boeing-Werk in Everett (Washington) eine einzigartige Montagelinie für Flugzeugrümpfe, an der KUKA-Roboter arbeiten: Sie montieren Rumpfabschnitte mit Nieten. Traditionell wurde diese Arbeit von Menschen ausgeführt, aber für eine Person ist die Installation von Nieten mit großen Stoßbelastungen an den Händen verbunden, da für jeden Rumpf bis zu 50.000 Befestigungselemente erforderlich sind. Außerdem müssen Sie die Details des Flugzeugkörpers drehen, damit Sie bequem damit arbeiten können. KUKA-Manipulatoren können mit einem statischen Rumpf die gleichen Arbeiten ausführen wie im Tandem: Einer installiert und löst die Befestigungselemente und der andere im Inneren des Gehäuses fungiert als Amboss. In dieser Einrichtung fahren auch automatische Kuka omniMove-Wagen.

Electroimpact Inc ist ein weiterer wichtiger Boeing-Partner. Das Unternehmen stellt Roboter her, die Löcher bohren und Hardware installieren können. Ihr Merkmal ist von außerordentlicher Genauigkeit: eine Abweichung von nicht mehr als 0,25 mm. Zu den Kunden von Electroimpact Inc zählen neben Boeing auch Northrop Grumman, Bombardier, Embraer und Xi'an Aircraft Company Limited (alle vier stellen auch Flugzeuge her). Electroimpact Inc verwendet Roboter auch bei der Herstellung von Verbundwerkstoffen für die Luft- und Raumfahrtindustrie: Robotic Automated Fiber Placement Cell-Systeme verlegen Fasern in die richtige Richtung, um dem Material Festigkeit zu verleihen.

Boeing

Fanuc- Roboter werden zum Bohren, Nieten, Beschichten und Lackieren, Schweißen von Aluminiumstrukturen und Polieren verwendet. Einer der kritischsten Bereiche ihrer Anwendung ist jedoch das Versiegeln. Mittelgroße Geräte wie der Fanuc M-710iC verwenden Bildverarbeitung, um Fehler in Schweißnähten zu finden und Dichtmittel aufzutragen.

Der Roboter FANUC P-350iA / 45 lackiert den RumpfMechanische Arme werden auch von Spirit AeroSystems, einem Zulieferer für Boeing, eingesetzt. In den Unternehmen des Unternehmens sind Roboter mit Lackieren, Beschichten, Bohren und Laden beschäftigt. "Noch vor fünf bis zehn Jahren gab es in der Luft- und Raumfahrtindustrie nur eine Automatisierung - die Benutzerautomatisierung", sagte Curtis Richardson, stellvertretender technischer Spezialist bei Spirit AeroSystems. "Aber heute ist der Branchentrend Industrierobotik." Ein markantes Beispiel ist die Perforation des Cockpits, die zuvor manuell durchgeführt werden musste: In die Innenhaut werden Löcher gebohrt, um Motorgeräusche zu unterdrücken. Jetzt verwendet Spirit AeroSystems zu diesem Zweck einen Roboterarm, der die komplexe Form des Produkts perfekt bewältigt.

Boeing hat beschlossen, in der Robotik weiter voranzukommen als seine Konkurrenten. Vor kurzem hat die Forschungsabteilung des amerikanischen Aerogiant Boeing Research & Technology (BR & T) eine vollautomatische Rumpffabrik patentiert. Gleichzeitig bewegen sich während des Produktionsprozesses sowohl Roboter als auch Flugzeugkörperteile. Bisher wurde noch nicht mit dem Bau dieser Anlage begonnen, aber das Patent legt nahe, dass das Unternehmen vollständig ausgestattet ist.

Mehr über Roboter und Hightech unter robo-hunter.com .