Hallo Freunde!

Vasily Kiselev ist bei Ihnen und wir sind in Nischni Nowgorod - der Hauptstadt der Wolga-Region. Lower ist heute ein großes Industriezentrum, in dem die digitale Produktion ernsthaft weiterentwickelt wird - von digitaler Modellierung über Reverse Engineering und Prototyping bis hin zu industriellem 3D-Druck und Robotik, automatisierter Bearbeitung und thermischem Vakuumformen.

Heute schauen wir uns an, wie die „Küche“ einer dieser Branchen funktioniert.

Triff mich! Die Firma

"Foliplast" !

Bekanntschaft

Wir befinden uns bei der Firma Foliplast. Dies ist Maxim Gennadevich Sukharev - der Gründer und CEO des Unternehmens. Maxim wird uns über das Unternehmen, sein Profil und die Hauptkunden berichten.

Foliplast ist ein russisches Ingenieurbüro, das es schon seit vielen Jahren gibt. Wir beschäftigen uns von Anfang an mit allem, was mit der Produktion von Kunststoffen in kleinen und mittleren Serien zu tun hat. Wir stellen selbst Kunststoffprodukte her, von Einzelprodukten bis zu Serienprodukten, und wir beschäftigen uns mit der Entwicklung und Lieferung von Industriekomplexen für diese Produktion.

Designabteilung

Oft beginnt alles mit einem 3D-Modell des Kunden, aber es gibt auch Fälle von Reverse Engineering, bei denen der Kunde ein Produktmuster zur Digitalisierung in ein digitales Modell und zur anschließenden Produktion bereitstellt. Wir sind auch in der Lage, Produktmodelle für unsere Kunden unabhängig zu entwickeln und zu produzieren. Es gibt auch viele solcher Bestellungen. In der Regel werden solche Bestellungen von großen Unternehmen wie Promtractor, Rosselmash und Busfabriken ausgeführt.

In der Prototyping-Abteilung verarbeiten wir die durch Scannen erhaltenen Modelle für den anschließenden 3D-Druck.

Wenn es sich um Modelle für das Vakuumformen handelt, gibt es mehrere Phasen: Werkzeugentwicklung - Ein Ingenieur schreibt ein Steuerungsprogramm für die Entwicklung eines Werkzeugs für das Vakuumformen, dann schreibt der Technologe ein Steuerungsprogramm für einen Roboter, der das geformte Produkt schneidet. Die Konstruktionsabteilung entwickelt Zeichnungen und Konstruktionsdokumentationen für jedes Produkt und die für seine Herstellung erforderliche Steuerungssoftware.

Die bekanntesten Foliplast-Kunden, für die Produkte in Vakuumformtechnik hergestellt werden, sind alle in Russland, LiAZ, GAZ, KAMAZ und Rostselmash existierenden Bus- und Traktorwerke.

Prototyping-Kunden können nicht aufgelistet werden - dies sind alles, die bestimmte Kunststoffgehäuse benötigen. Unter ihnen - etwa die Hälfte der Verteidigungsunternehmen des Landes.

Scannen und Training

In diesem Raum haben wir eine Scanabteilung.

Hier führen wir einen Scan für das Reverse Engineering, die Steuerung von Formgeräten und die Qualitätskontrolle von Fertigteilen durch und vergleichen diese mit einem digitalen Modell des Kunden.

Es gibt auch ein kleines Schulungszentrum für diejenigen, die Geräte kaufen oder mehr über die Technologie des Vakuumgießens in Silikonformen erfahren möchten. Hier haben wir mehrere Geräte ausgewählt, um alle Arten der Ausführung des Vakuumgießens in Silikonformen darzustellen.

Gebrauchter 3D-Scanner:

Shining3D ist ein professioneller Scanner, mit dem wir schon lange arbeiten.

Er eignet sich

hervorragend für die Bequemlichkeit und Qualität des Scannens.

Stereolithographie

In diesem Raum haben wir zwei professionelle stereolithografische Maschinen für den Anbau von Prototypen.

Einer von ihnen ist seit mehr als sechs Jahren erfolgreich in Betrieb, der zweite etwas weniger.

Robotik, CNC

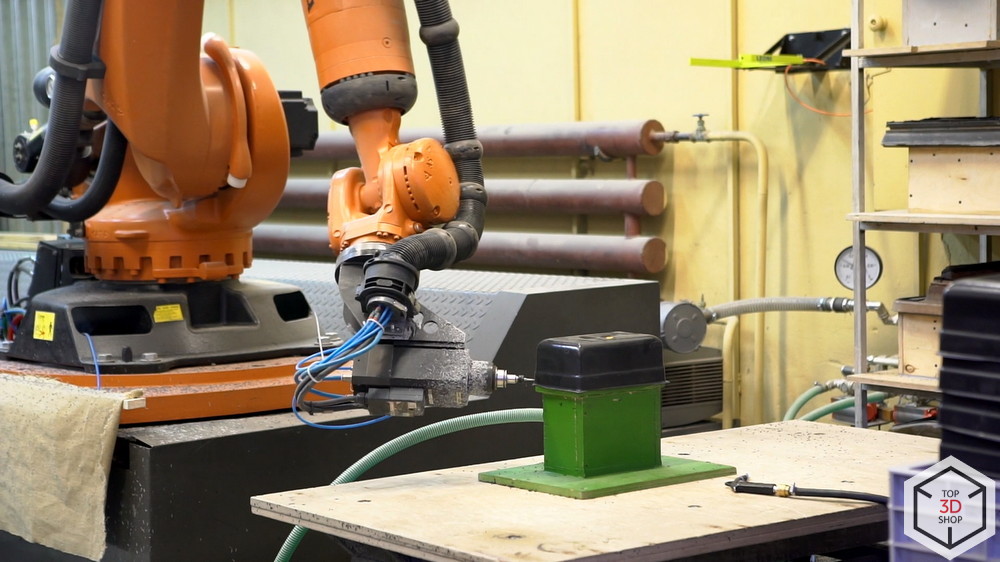

Unsere erste Akquisition aus dem Bereich der Robotik ist ein Roboter, der gefräste Produkte herstellen kann. Es war im Jahr 2008, wir waren Pioniere auf diesem Gebiet in Nischni Nowgorod und einer der ersten in Russland.

Dieser Roboter beschäftigt sich mit Fräsen, Trimmen, Herstellen von Geräten aus Modellmaterialien, Holz usw. Vor seinem Auftritt hatten wir ungefähr 60 Trimmer, die er ersetzte. Es gab Qualitätsprobleme.

Und das sind unsere CNC-Maschinen, die auch Werkzeuge und Prototypen aus ABS herstellen.

Wir fertigen oft Meistermodelle darauf, da der Materialpreis viel niedriger ist als beim stereolithografischen 3D-Druck. Die Wahl der Fertigungstechnologie hängt von den Merkmalen des Modells ab - die Stereolithographie kann viele kleine Teile erzeugen, und die Bearbeitung ist groß.

Diese Maschine kann auch auf Metall arbeiten, und dafür verwenden wir sie manchmal auch, aber unsere Spezialisierung ist immer noch Kunststoff, und dies ist das Haupttätigkeitsfeld dieser Maschine.

Ein weiterer Roboter. Dieser ist größer als der erste, der hauptsächlich kleine Formprodukte schneidet, und kann mehr Teile in kürzerer Zeit verarbeiten.

Er arbeitet sofort für zwei Stellen (Arbeitsplätze), von denen einer mit einem Drehtisch ausgestattet ist und eine größere Abdeckung hat.

Dieser Roboter ersetzt ca. 10 Personen und zahlt sich sehr schnell aus. Ursprünglich war beabsichtigt, in drei Positionen zu arbeiten, aber die Praxis hat gezeigt, dass der Arbeiter, der mit ihm arbeitet, einfach nicht mit ihm Schritt hält. Zu Beginn seiner Tätigkeit bei uns war es der erste Roboter in Russland, der solche Arbeiten ausführte.

Mit dem Aufkommen von Robotern in der Produktion musste das Personal geschult werden. Mit Unterstützung von KUKA haben wir Mitarbeiter nach Moskau und Deutschland geschickt, um dort zu studieren. Jetzt sind wir selbst der Bevollmächtigte des Herstellers und schulen andere.

Casting

Das ist unsere Gießerei.

Hier führen wir das Vakuumformen von Kunststoffen in Silikon durch.

Es gibt mehrere Fahrzeuge unterschiedlicher Bauart, die Teile von einem halben bis 2,5 Metern oder mehr gießen können, z. B. die Kühlergrillverkleidung des Busses.

Jetzt verwenden wir eine automatische Formmaschine, die wir zusammen mit den deutschen Partnern entwickelt haben, die sie für uns hergestellt haben.

Drei Jahre wurden für Forschung und Entwicklung aufgewendet. Danach erhielten wir diese Spritzgießmaschine, die für unsere Aufgabenstellung hergestellt wurde. Zu dieser Zeit gab es zwei oder drei Stücke davon auf der Welt.

Der nächste Schritt war eine völlig eigenständige Entwicklung.

Dieses Gerät ist den für uns hergestellten Deutschen überlegen. Unterschiede zur klassischen Vakuumgussmaschine sind die maximale Automatisierung des Prozesses. Sie müssen die Materialkomponenten vor dem Laden in die Maschine nicht mehr vormischen und erwärmen, sondern müssen die Silikonform nicht mehr vorheizen, separat evakuieren und komponentenweise befüllen - jetzt ist alles automatisiert. Infolgedessen wurde der Produktionsprozess um das Eineinhalbfache reduziert, so dass mehr Produkte gleichzeitig gegossen werden konnten.

Das Gerät verwendet importierte Komponenten wie eine Pumpe und Elektronik, aber es gibt viele Teile und inländische Produktion, ganz zu schweigen von unserer Idee und Entwicklung.

Wir zertifizieren diese Spritzgießmaschine und werden in Kürze Bestellungen für ihre Lieferung annehmen. Das Gerät kostet etwa die Hälfte des Preises importierter Analoga.

Bereits jetzt können Sie Vorbestellungen aufgeben. Dies kann über die Verkaufsabteilung von Top 3D Shop erfolgen - schreiben Sie einfach an sales@top3dshop.ru oder geben Sie eine

Vorbestellung auf der Website auf.

Prototyp-Modellbereich

Am Modellstandort fertigen wir Teile. Das durch 3D-Druck oder Fräsen erhaltene Produkt wird von unseren Designern in die Form gebracht, die den Anforderungen des Kunden entspricht. Anschließend wird auf seiner Basis eine Silikonform hergestellt.

Danach findet der Gießvorgang statt und, wie wir sie hier nennen, werden „Igel“ - Modelle mit „Nadeln“ aus Angüssen erhalten.

Die Heiratsausbeute beträgt zu diesem Zeitpunkt 1-2%, was auf die allerersten Produkte zurückzuführen ist - Prototypen, auf deren Grundlage die Konfiguration der Formulare festgelegt und die Hauptcharge fehlerfrei erhalten wird.

Qualitätskontrollabteilung des Prototyping-Standorts

Jedes für den Kunden produzierte Teil wird auf Qualitätskonformität geprüft.

Bände

Zu jedem Zeitpunkt führen Sie ungefähr 60 Projekte durch. Die Anzahl der Kunden steigt allmählich und wir erhöhen die Produktionskapazität.

Beim Prototyping erzielen wir einen Umsatz von ca. 6000 Produkten pro Monat.

Modellwerkstattwerkzeug

Alles über Modellarbeit ist hier.

Wenn eine Ausrüstung hergestellt werden muss, kann diese gefräst oder von Glasfaser abgezogen werden - für mehr Massenproduktion.

Hier findet alles statt, was mit Modellarbeiten an großen Modellen zu tun hat.

Gefräste Werkzeuge werden in der Regel verwendet, um die ersten Formteile in der Phase der Abstimmung mit dem Kunden auf Qualität und Einhaltung eines bestimmten Modells zu erstellen.

In den nächsten Phasen, wenn die Serie betreten wird, wird diese Technologie nicht verwendet - Geräte für die Serienproduktion werden entweder aus Glasfaser geklebt oder auf derselben Maschine gefräst, sondern aus härteren Modellmaterialien.

Vakuumformen

Dies ist ein Vakuumformabschnitt.

An diesem Standort fertigen wir Innenteile für Traktoren, Busse, Mähdrescher und Straßenmaschinen. Mehr als die Hälfte der Unternehmen in der Russischen Föderation, die diese Geräte herstellen, bestellen solche Teile bei uns.

Mit solchen Formmaschinen mit einem Formfeld von 2 x 3 Metern können Sie große Teile als Ganzes ohne Kleben herstellen.

Nach dem Formen wird überschüssiges Material vom Teil entfernt.

Eine solche Maschine kostet mehr als 300 Tausend Euro. Er hat eine automatische Materialzufuhr. Die Maschine ist seit langem in Betrieb und hat sich als zuverlässige und produktive Maschine etabliert. Wir werden in naher Zukunft eine der Maschinen durch eine produktivere ersetzen.

Nach dem Formen, Fräsen, Qualitätskontrolle, Verpackung und Versand an den Kunden erfolgt.

OTC vakuumgeformte Produkte

Für Prototypen und Formprodukte werden unterschiedliche Qualitätskontrollmethoden verwendet, die Teile selbst unterscheiden sich stark in der Größe, da dies zwei verschiedene Produktionsstandorte sind. Hier wird das Teil auf Ablehnung geprüft, gemessen, verpackt und zum Versand geschickt.

Plotten Sie die PPU

Dies ist eine Polyurethan-Gießstelle.

Hier ist das Gießen von Polyurethan niedriger und hoher Dichte.

Durch Gießen von Polyurethanschaum niedriger Dichte werden weiche und elastische Produkte, beispielsweise Kissen, erhalten.

Der Ausgießer füllt die PPU in den Formen, die sich auf dem rotierenden Tischkarussell befinden. Das Material schäumt und füllt die Form.

Wenn sich die Form um den vollen Kreis dreht, kann das Material die Form ausfüllen und polymerisieren. Es stellt sich fast fertiges Produkt heraus, von dem es nur noch übrig bleibt, um das überschüssige Material abzuschneiden.

In derselben Werkstatt befindet sich eine PU-Formmaschine mit hoher Dichte. Es macht Stoßstangen und andere haltbare harte Produkte.

Bei der Auswahl der Technologie und des Materials für die Herstellung eines bestimmten Teils orientieren wir uns an den technischen Spezifikationen des Kunden, der häufig bereits weiß, welche Technologien angewendet werden sollten. Ansonsten gehen wir von der Größe des Produkts, seiner Masse, seinen physikalischen und mechanischen Eigenschaften und anderen Anforderungen des Kunden aus und wählen die beste Option aus.

Versand

Der Versand erfolgt täglich - von kleinen Paketen mit Prototypen bis hin zu LKWs mit vielen fertigen Formteilen oder Formteilen.

Geschreddertes Material wird sofort zur Wiederverwendung an den Hersteller geliefert, was nicht nur umweltfreundlich, sondern auch kostengünstig ist, da der an den Hersteller zurückgegebene Kunststoff beim Kauf neuer Lose berücksichtigt wird.

Vorteil

Der Hauptvorteil von Foliplast ist die Priorität der Kundenbedürfnisse. Teile werden genau nach Kundenwunsch gefertigt. Keine Experimente und zeitaufwändige innovative Vorschläge, alles streng nach dem ToR.

Darüber hinaus bieten die Geräteflotte und die Organisation der Produktion im Unternehmen zusätzliche Vorteile für die Qualität und Geschwindigkeit der Fertigungsaufträge.

Das Unternehmen konzentriert sich auf die Synergie neuer Technologien, die Optimierung der Produktionsprozesse und die Erhöhung des Automatisierungsgrades.

Zusammenfassung

Wir haben Ihnen die digitale Produktion im industriellen Maßstab gezeigt.

Sie haben Maschinen, Drucker, Scanner, Robotik und vor allem eine große Anzahl von Bestellungen gesehen, die für ein ziemlich großes Unternehmen wie Foliplast eine volle Ladung liefern, Bestellungen aus verschiedenen Bereichen - vom Handel bis zur Verteidigung.

In dieser Frage geht es zu Ende. Wenn Sie uns in Ihr Unternehmen einladen möchten, um die Anwendung additiver Technologien und der digitalen Produktion in der Praxis zu demonstrieren, schreiben Sie an 3d@top3dshop.ru.

Wenn Sie nur die Produktion aktualisieren und neue, produktivere Methoden einführen möchten, wenden Sie sich bitte an sales@top3dshop.ru. Wir helfen Ihnen, Lösungen für alle Produktionsziele zu finden, Geräte zu liefern, zu installieren und zu warten. Wir haben bereits Erfahrung als Beispiel - den jüngsten Fall der

Anlage für sie. Kulakova .

Wünschen Sie weitere interessante Neuigkeiten aus der Welt der 3D-Technologie?

Abonnieren Sie uns im sozialen Bereich. Netzwerke: