Wahrscheinlich weiß jeder, dass große Bergbau-LKWs ein elektromechanisches Getriebe haben (seit 1968): ICE dreht einen Generator, dessen Energie Traktionsmotoren in den Hinterrädern des Muldenkippers antreibt. Im Internet finden Sie viele Übersichtsartikel und „Testfahrten“ dieser Maschinen, aber viele technische Details werden normalerweise weggelassen. Diese Artikelserie wird im Auftrag der Entwickler des Elektrogetriebes von innen nach außen geschrieben: Wie wir es entwickelt haben, auf welchen Steuerungen, auf welchen Motoren, wie man das Auto debuggt und startet. Wir sind auch bereit, Ihre Fragen in den Kommentaren zu beantworten. Interessant? Willkommen bei Katze.

Warum elektrisch?

Wir waren mit einer Maschine mit einer Tragfähigkeit von 90 Tonnen beschäftigt. Nicht der größte (es gibt 450 Tonnen), aber nicht der kleinste (es gibt 30 Tonnen). Warum arbeiten solche Muldenkipper mit einem elektromechanischen Getriebe, aber nicht mit einem hydromechanischen? Es stellt sich heraus, dass es mit zunehmender Leistung immer schwieriger wird, Mechanik und Hydraulik so herzustellen, dass sie zuverlässig, einfach und mit gutem Wirkungsgrad sind. Es gibt Layoutprobleme.

Darüber hinaus wird das Problem der Bremsen mit zunehmender Masse immer akuter. Bei einem elektrischen Getriebe ist es sehr einfach, die Bremsenergie in die Bremswiderstände abzuleiten und die Wärme mit Lüftern auszublasen. Wenn ein solcher Muldenkipper mit mechanischen Bremsen gebremst wird, gibt es 500 Meter Bremsen. Und da die Autos in Tagebau-Minen mit langen Abfahrten arbeiten, ist das Bremsproblem bei ihnen sehr akut. Somit löst der Elektriker (wie ich das elektromechanische Getriebe kurz nennen werde) "gleichzeitig" auch das Problem mit den Bremsen.

Die Masse von 90 Tonnen ist etwas vorübergehend - einige Hersteller stellen Maschinen dieser Masse immer noch mit einem hydraulischen Getriebe her, andere, wie BelAZ, bereits mit einem elektrischen. Eine noch größere Masse ist definitiv für den Elektriker, während kleinere Maschinen noch für die Mechanik (Hydraulik) sind.

Alles wurde bereits vor uns erfunden und funktioniert schon lange. Warum mehr tun?

BelAZ - (Belarusian Automobile Plant) produziert Muldenkipper, kauft jedoch häufig Komponenten wie Diesel- und Elektrogetriebe von anderen Organisationen. Für BelAZ ist es von Vorteil, mehrere Ausrüstungslieferanten zu haben, um den Wettbewerb anzukurbeln, neue Designlösungen auszuprobieren und eine Versicherung für den Fall eines Versorgungsausfalls eines der Hersteller abzuschließen.

Jetzt produzieren bereits viele Unternehmen elektrische Getriebe für BelAZ, wie Siemens (Deutschland), General Motors (USA), das Electrosila-Werk einer Niederlassung von OJSC Power Machines (Russland), Hersteller wie ODO STRIM (Weißrussland) versuchen sich. Ruselprom (Russland) und ... "wir".

Wir sind eine Vereinigung mehrerer Unternehmen in diesem Projekt, das von

PTFK ZTEO CJSC , einer Fabrik für Transportausrüstung in

Naberezhnye Chelny , geleitet wird. In diesem Werk werden Elektromotoren und ein Generator für unser Getriebe hergestellt und getestet, Stromrichter und Software werden von den Moskauer Firmen

NPP TsIKL + und

NPF VECTOR hergestellt und die Konstruktion von Fahrmotoren wurde an der Universität des

MPEI durchgeführt .

Da wir Erfahrung in der Entwicklung von Elektrogetrieben für andere Fahrzeuge haben, wurde eine Entscheidung getroffen und Vereinbarungen getroffen, Elektrogetriebe für BelAZ herzustellen. Die Vereinbarungen mit dem Hersteller von Muldenkippern waren einfach: Machen Sie Ihr Getriebe auf einer Maschine. Wenn sie geht und nicht in Betrieb geht, werden sie wieder bei uns kaufen. Wenn nicht, wird auch die Entwicklung und Herstellung dieser Geräte nicht bezahlt. Wir haben uns entschieden, was zu tun ist.

So wurde der Muldenkipper mit unserer elektrischen Traktionsausrüstung (KTEO) geboren. Gleichzeitig wurde im Rahmen der Überholung die erste Version unserer Ausrüstung auf dem BU-Muldenkipper installiert. Das alte elektrische Getriebe wurde "für Ersatzteile" von ihm entfernt, und unser neues wurde dort installiert. Alle Ersetzungen und Verkabelungen, das Andocken an die vorhandene Ausrüstung des Muldenkippers und das Fertigstellen der Software nach den Nuancen einer bestimmten Maschine - auf Kosten des Auftragnehmers.

Wie die elektromechanische Übertragung von BelAZ angeordnet ist

Zunächst einige Begriffe. Kann dieser Muldenkipper als Hybrid betrachtet werden? Er hat auch einen Dieselmotor und Elektromotoren. Laut

Wikipedia ist ein Hybridauto ein Auto, das mehr als eine Energiequelle zum Antreiben der Antriebsräder verwendet. In diesem Fall gibt es nur eine Energiequelle, ICE, und formal ist dieses Auto kein Hybrid.

Andererseits sagt die

englischsprachige Wikipedia , dass Hybride Dieselzüge und U-Boote sind, die das gleiche Schema mit einem Dieselmotor verwenden, der einen Generator dreht. Der Zug kann jedoch zusätzlich zum Dieselmotor von einer externen Energiequelle (Fahrdraht) angetrieben werden und erhält dann formal zwei Energiequellen. Und das U-Boot hat eine Batterie.

Daher wird vorgeschlagen, nicht auf die Suche nach einer tiefen Bedeutung in Bezug auf diese Terminologie zu gehen und weiterzumachen.

Wenn wir vergessen, dass sich in diesem Muldenkipper keine Batterie befindet, entspricht das Schema des elektromechanischen Getriebes einem sequentiellen Hybrid: Der ICE dreht den Generator und dann wird die Energie elektronisch übertragen. Und es gibt parallele Hybride, bei denen es sowohl eine mechanische als auch eine elektrische Möglichkeit gibt, Energie auf die Räder zu übertragen (z. B. Toyota Prius, Lexus RX450h und andere).

Ein serieller Hybrid ist einfacher durchzuführen, da die Mechanik ausgeschlossen ist, gleichzeitig aber die Überlebensfähigkeit der Maschine theoretisch verringert wird, da bei einem Ausfall kein „Backup“ -Energietransferstrom vorhanden ist. Obwohl der letzte Punkt umstritten ist, weil ein serieller Hybrid so einfacher als ein paralleler ist, dass eine signifikante Reduzierung der Anzahl der Teile und der Wegfall komplexer Komponenten solche Maschinen sehr zuverlässig machen.

Die Struktur der elektrischen Getriebe für Bergbau-LKWs ist unterschiedlich. In der Vergangenheit basierten sie auf Gleichstrommotoren, und seltsamerweise wird diese Art von Getriebe immer noch

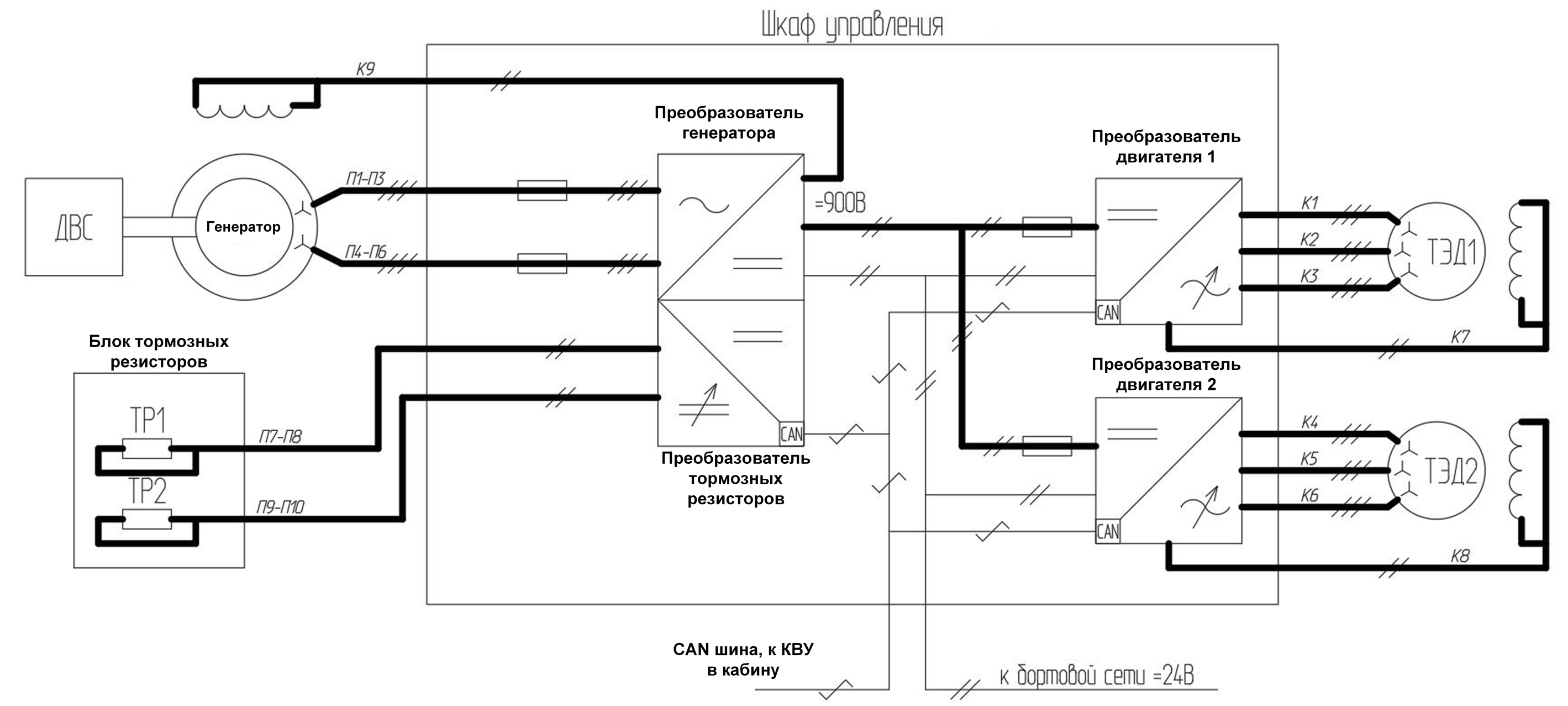

hergestellt . In den letzten Jahrzehnten gab es jedoch einen massiven Übergang zu Wechselstrommotoren mit Frequenzumrichtern aufgrund der höheren Zuverlässigkeit und der fehlenden Notwendigkeit, den Motorverteiler zu warten. Somit kann eine typische Struktur der elektrischen Wechselstromtraktion eines solchen Muldenkippers wie folgt dargestellt werden:

ICE dreht einen Generator, der Strom erzeugt. Ein Generator basiert normalerweise entweder auf einer synchronen oder einer asynchronen Maschine (weitere

Informationen zu Typen elektrischer Maschinen finden Sie in

diesem Artikel ). Nach dem Generator befindet sich ein Wandler, der aus dem Generatorstrom eine Konstante macht.

Wenn der Generator synchron ist, ist der Wandler ein normaler Gleichrichter (häufiger werden ein Mehrphasengenerator und ein Gleichrichter hergestellt, um die Welligkeit der gleichgerichteten Spannung zu verringern). Auch in einem solchen Wandler befindet sich eine Steuereinheit des Erregers, die den Strom in der Erregerwicklung des Generators reguliert und sich dadurch auf unterschiedliche Motordrehzahlen und die entnommene Leistung einstellt. Tatsächlich ist ein solcher Erreger eine Halbbrücke von IGBT-Transistoren mit einem Steuersystem. Ich muss auch sagen, dass es Generatoren mit Permanentmagneten gibt, bei denen keine Feldwicklung vorhanden ist, die jedoch für solche Kapazitäten und Größen normalerweise unangemessen teuer sind.

Wenn der Generator auf der Basis einer Asynchronmaschine hergestellt wird, ist der Wandler viel komplizierter, nämlich besteht er aus einem vollwertigen Wechselrichter und arbeitet im Vektorsteuerungsmodus (lesen Sie

ein- und

zweimal über Artikel zur Vektorsteuerung).

Nach dem Generatorwandler wird dem Zwischenkreis Energie zugeführt. Die Leistung des Verbrennungsmotors eines 90 Tonnen schweren Muldenkippers beträgt 700-800 kW, und für diesen Wert beträgt die optimale Spannung an einem DC-Bus bei der gegenwärtigen Entwicklung von IGBT-Transistoren etwa 800-1000 V. Mit einer niedrigeren Spannung werden zu hohe Ströme erhalten (und je höher der Strom, desto dicker die Drähte, Erwärmung und Verluste), und mit einer höheren Spannung werden Transistoren in Bezug auf die Schaltfrequenz zu teuer und langsam.

Die Wechselrichter von Traktionselektromotoren (TED), die Wechselrichter sind, werden dann mit Gleichspannung versorgt, wie sie auch bei herkömmlichen Frequenzumrichtern verwendet werden. Die Konstruktionsmerkmale der Wandler hängen direkt vom Typ des verwendeten Fahrmotors ab. Es gibt auch viele Optionen: Asynchronmotor, Synchronmotor, Ventilinduktor (verschiedener Typen). Um mehr über den Unterschied zwischen den Motoren zu erfahren, verweise ich erneut auf

diesen Artikel .

In diesem Projekt verwendeten wir einen induktiven Induktionsmotor mit unabhängiger Erregung. Hauptsächlich, weil wir mit diesen Maschinen mehr Erfahrung, Design-Backlog und geschriebene Software haben. Darüber hinaus toleriert dieser Motortyp eine Drehmomentüberlastung im Vergleich zu asynchron, was für Bergbaumaschinen wichtig ist. Strukturell sind die Motoren direkt in den Hinterrädern des Muldenkippers eingebaut, wo auch ein Radgetriebe mit ihnen verbunden ist.

Der Block der Bremswiderstände wird verwendet, um die Bremsenergie der Maschine in Wärme umzuwandeln. Da auch die in die Wärme „abfließende“ Leistung geregelt werden muss, befindet sich vor den Bremswiderständen ein entsprechender Wandler. Sie wird üblicherweise nach dem einfachsten Schema in Form eines Transistor-Racks pro angeschlossenem Widerstand hergestellt, wobei die im Widerstand verbrauchte Leistung durch das PWM-Tastverhältnis dieses Transistors gesteuert wird. Aufgrund des bequemen Layouts und der Sicherheit einer 90-Tonnen-Maschine werden zwei separate Kanäle für Widerstände hergestellt.

Natürlich wirft jeder sofort die Frage auf, warum nicht die Batterie einsetzen und Bremsenergie ansammeln und dann ausgeben? Die Frage ist gut. Unter dem Gesichtspunkt der Energieumwandlung ist dies kein Problem. In unserer Realität sind Batterien für eine solche Leistung jedoch sehr teuer und schonend (die Betriebstemperaturen von BelAZ liegen zwischen -50 ° C, es ist notwendig, das Problem der Heizung zu lösen). Und im Karrieregeschäft sind Maschinen Verbrauchsmaterialien. Die Hauptsache ist, den Plan zu erfüllen und den Produktionsprozess nicht zu stoppen. Zuverlässigkeit, Einfachheit und Wartbarkeit der Maschine tragen zur Kraftstoffeffizienz bei.

Außerdem fährt ein beladenes Auto im Steinbruch normalerweise bergauf und sinkt wieder leer ab, sodass die beim Aufstieg verbrauchte Energie viel größer ist, wenn die Energie beim Abstieg in die Widerstände abgegeben wird. Es gibt viel zu gewinnen (unter Berücksichtigung der Antriebseffizienz). Selbst sparsame Europäer

versuchen in solchen Autos

nur , Diesel durch Batterien zu ersetzen.

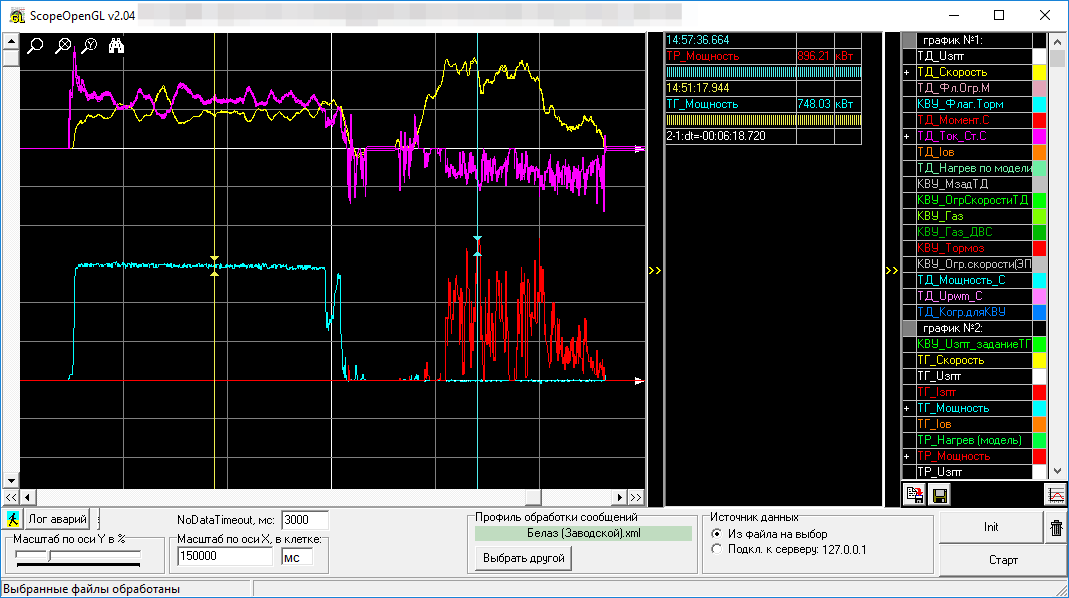

Zählen wir jedochWir haben Protokolle über den tatsächlichen Betrieb des Muldenkippers im Steinbruch. Lassen Sie uns einmal mit dem Auto auf und ab fahren und die Energie berechnen, die der Generator (d. H. Diesel) erzeugt und die in den Bremswiderständen verbraucht wird. Ein Schritt in Bewegung dauert 10 Minuten, einschließlich Auf- und Entladen und Abstieg. Nun, dann ungefähr 5 Minuten, immer noch in der Schlange auf den Bagger und das Laden. In den Protokollen sieht es so aus:

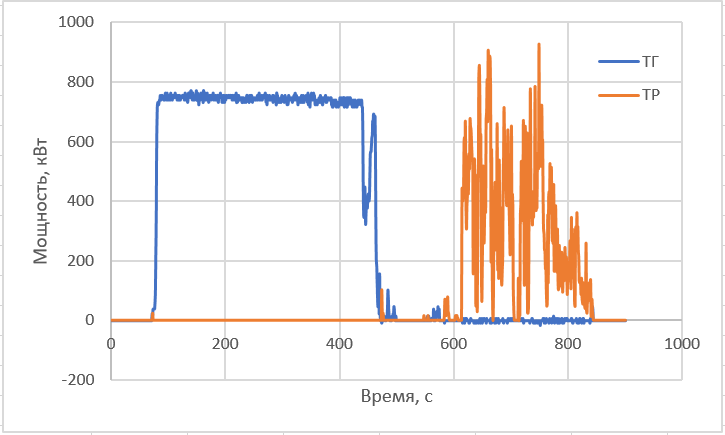

Hier in der oberen Grafik sind die Drehzahlen und Ströme der Fahrmotoren (gelb bzw. lila) und die untere Leistung des Generators und der Bremswiderstände (blau und rot) angegeben. Speichern Sie das Protokoll erneut in Form von Punkten und erstellen Sie dasselbe in Excel:

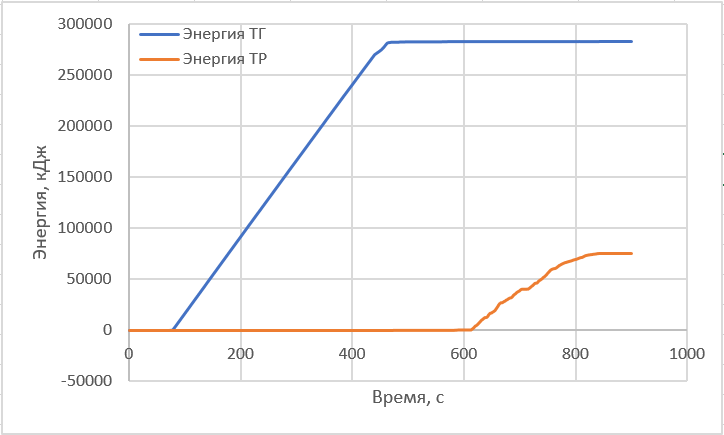

Jetzt im Laufe der Zeit integrieren, um Energie zu erhalten:

Es stellte sich heraus, dass 280 MJ Energie für einen Spaziergang verbraucht werden und beim Abstieg von 75 MJ in den Widerständen abgeführt werden. Ja, ein Viertel der Energie könnte durch Rückgewinnung eingespart werden.

Lassen Sie uns die Batterie schätzen, um BelAZ zu hybridisieren und diese Energie beim Abstieg zu sparen. Tesla verfügt über eine 85-kWh-Batterie, die 306 MJ Energie entspricht. Dies wird für eine viermal längere Abfahrt ausreichen (aber ich muss sagen, dass unser Steinbruch sehr flach war, und im Allgemeinen gibt es solche, in denen Autos eine halbe Stunde oder länger fahren). Nur hier wird die Batterie nicht durch den Ladestrom geleitet - wie aus dem Leistungsdiagramm hervorgeht, muss sie mit einer Spitzenleistung von Megawatt (stellenweise) oder mit einer durchschnittlichen Leistung beim Abstieg von 250 kW (wenn sie irgendwie gleichmäßig bremst) aufgeladen werden. Wenn Sie die Batterie nicht explizit ausschalten und mit einem Strom von nicht mehr als 1 ° C aufladen (

ich habe die ungefähre Zusammensetzung der Batterie

von hier übernommen ), benötigen Sie 6-8 solcher Batterien, um die Leistung von 250 kW zu akzeptieren, d. H. 510 kW * h, was einer Batteriemasse von etwa 3 Tonnen entspricht. Für einen 90-Tonnen-Lkw gibt es eigentlich nicht so viel.

Obwohl Sie an dieser Stelle spekulieren und sagen können, dass der Tesla Supercharger 120-kW-Batterien und nichts auflädt, wird dies die Leistung erhöhen. Und Tesla selbst verlangsamt sich mit großer Kraft (wenn auch nur in sehr kurzer Zeit). In diesem Fall reicht vielleicht eine Tesla-Batterie aus, und nichts dort verschlechtert sich so stark durch einen großen Ladestrom (ich bin kein Spezialist für Batteriechemie). Wenn der Akku mit einem Strom von beispielsweise 3 ° C aufgeladen wird, weist er bereits einen spürbar niedrigen Wirkungsgrad auf, und oft genug von dem, was wir bei der Wiederherstellung sparen können, wird der Akku erwärmt, und es treten Probleme mit der Kühlung auf. Die Tatsache, dass die Batterien noch mehr benötigen, wird im nächsten Absatz gezeigt.

Berechnen wir die Akkulaufzeit. Die Fahrer sagen, dass sie Zeit haben, ungefähr 20 Wanderer pro Schicht zu machen, und da die Maschine rund um die Uhr arbeitet, nehmen wir 60 Wanderer pro Tag. Dies sind 60 * 75 MJ Energie, die von der Batterie hin und her gepumpt wird, oder etwa 0,4 Lade- / Entladezyklen für sechs Batterien pro Tag. Wenn wir das Szenario

einer Batterielebensdauer von 500 Zyklen annehmen, ist dies etwas weniger als drei Betriebsjahre und die Batterie kann weggeworfen werden. Eine Tesla-Batterie

kostet mehr als eine Million Rubel , und wir werden 6 davon einsetzen.

Es bleibt die Berechnung der Kosten des Solariums zu berechnen, das vergeblich verbrannt wird. Obwohl der Diesel-Controller den sofortigen Kraftstoffverbrauch in seine CAN-Daten sendet, kann er auch integriert werden, aber ich glaube diesen Daten nicht wirklich und schlage vor, bestimmte Indikatoren zu verwenden. Aus

diesem Artikel folgt, dass 200 Gramm Kraftstoff für die Erzeugung einer Kilowattstunde Strom ausgegeben werden. Wir verbringen 60 * 75MJ pro Tag damit, in Widerstände zu blasen. Beeilen Sie sich jedoch nicht, sich zu vermehren: Nicht all diese Energie kann gespart werden.

Der Wirkungsgrad einer Lithiumbatterie bei einem Lade- / Entladestrom von 1 ° C beträgt ungefähr 0,8 bis 0,9 (ein größerer Wert für LiFePO4), und der Wirkungsgrad des Wandlers beträgt ebenfalls ungefähr 0,95, was bedeutet, dass es gut ist, wenn wir Energie mit 60 * 75 * 0,9 * 0,95 * 0,95 = 3655 MJ Energie zurückgeben können und nicht äquivalente brennende Solarien ausgeben. Ich habe den Wirkungsgrad des bidirektionalen DCDC-Wandlers (der die Energie vom springenden Kilovoltbus des Autos in eine Batterie umwandelt und umgekehrt) zweimal eingestellt, da er zuerst die Batterie laden und dann entladen muss. Jetzt multiplizieren wir: 3655 * 0,2 / (60 * 60) * 1000 = 203 Kilogramm Kraftstoff oder 240 Liter oder 11 tr. pro Tag, um Wind von Widerständen zu erwärmen. Für drei Jahre sind es 12 Millionen Rubel. mit einem Batteriepreis von rund 7 Millionen

Außerdem müssen die Kosten für Batterien noch zur Wartung und zum Austausch fehlerhafter Zellen (eine einfache Maschine für diese Zeit) addiert werden. Außerdem wird ein Ladekonverter benötigt (wahrscheinlich auch plus eine Million). Es ist auch keine Tatsache, dass die Batterien im Winter mit dem Ladestrom von 1 ° C zufrieden sind, dass sie durch den Ladestrom irgendwie erwärmt oder begrenzt werden müssen und dass sie im Sommer auch gut gekühlt sein sollten.

Außerdem wurden die Verluste durch Unterladung der Maschine für diese 3 Tonnen Batteriemasse und die Energie für ihren Transport auf und ab nicht berechnet.

Zu den Pluspunkten der Batterien gehört die Tatsache, dass sie beim Anheben die Räder mit Strom versorgen und dadurch die Leistung der Maschine steigern.

Im Allgemeinen scheinen die Batterien einen gewissen Nutzen zu haben, aber nicht so dramatisch, dass sie dringend betrieben werden. Es hängt alles von der Anzahl der Zyklen ab, die sie unter diesen Bedingungen leben werden, und niemand weiß es genau.

Sie können auch Superkondensatoren zurückrufen. Aber mit ihnen fällt etwas völlig schlecht aus. Ich habe die

ersten genommen, die mehr oder weniger modern waren. Eine Baugruppe 125 V 63 F, 60 kg, 600 tr Wir brauchen einen kurzen Abstieg wie 75 MJ, was 150 Stück bedeutet: das sind 9 Tonnen Gewicht und 90 Millionen Rubel.

Außerdem ist der Controller der obersten Ebene im Strukturdiagramm nicht dargestellt. Dies ist eine separate Steuerung, die normalerweise in der Kabine installiert ist. Sie sammelt Signale von Steuerungen, kommuniziert mit dem Verbrennungsmotor, kann mit dem Bedienfeld alle Arten von Notlichtern usw. anzünden.

Wie sieht KTEO aus?

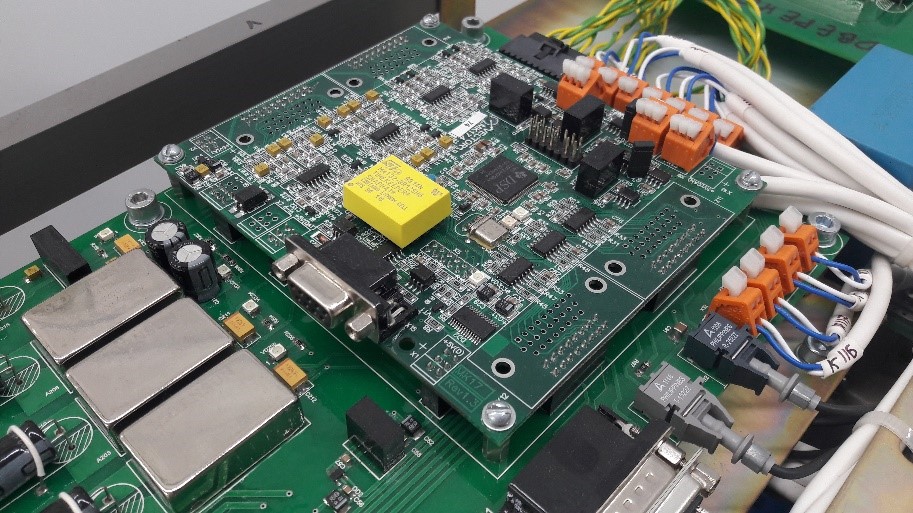

Der Satz der elektrischen Traktionsausrüstung (KTEO) umfasst zwei in den Rädern des Muldenkippers installierte Traktionsmotoren, einen an den Dieselmotor angeschlossenen Stromgenerator und einen Schaltschrank, der tatsächlich Transformatoren an Transistoren enthält. Optional kann ein Kühlsystem, ein separater Controller der obersten Ebene, eine Art Anzeigefeld für den Fahrer und eine Software für den Laptop des Einstellers zur Diagnose dieser gesamten Wirtschaftlichkeit enthalten sein. So sieht alles aus:

Oben links befindet sich ein Generator, unten einer der Traktionsmotoren, unten rechts ein Schrank mit Umrichtern, darüber ein Kühler für das Kühlsystem. Oben rechts befindet sich ein Controller der obersten Ebene mit einer kleinen Diagnosekonsole.

All dieser Müll sollte die Abmessungen und Anschlussbuchsen haben, die BelAZ benötigt, um in das derzeitige Design des Muldenkippers zu passen.

Trockenspezifikationen unseres Kits- Nennleistung des Traktionsgenerators, kW: 750

- Nennleistung des Traktionselektromotors, kW: 320

- Nennleistung der Bremswiderstandsanlage, kW: 2x600

- Nenndrehzahl des Traktionsgenerators, U / min: 1900

- Maximales Drehmoment auf der Welle des Fahrmotors: 8490

- Nennwirkungsgrad des Traktionsgenerators,%: 95

- Nennwirkungsgrad des Fahrmotors,%: 94

— :

-850 – , , 850 ( S6), – 750 ( S1). -850 , () () ().

-320 – - , , 320 ( S1), 0…286 /, — 380…4050 /.

-90 , .

, . Sie sehen so aus:

– ( ), – . , – . – , . , , . 1 , , :) .

? . – , ( ) . , , , . - , , , .

CAN. CAN? -, ; -, , - – .

5 . , , , .

, motor-control Texas Instruments TMS320F2810 150 64 -.

, – , , . , - , CAN, .. , , .

. , . , , . ( ), IGBT , .

9- . Das heißt, . , , . : 18 ! . , -, – , . .

, 18 ( , ), , ().

.

192101 ARM 100. 18 , .

, .

, ,

, , ,

.

. , . , .

( ) Texas Instruments TMS320F28335. ? -, -, , -, CAN ( ), . ( ).

, , SD – ( ) , . « ».

?

, , . , , , , .. Das heißt, , , , . , , , , . .

. . , , . , , . , . «» , «», : . 20 000 .

Fazit

, , , .

. , , , , , () «» 13.04.02 « », – « ».

–. .

.

,

.

«» , 20 . . - , 20 , Web of Science Scopus, « «» « «+» — .

:

www.aep-mpei.ru