Im letzten Artikel habe

Im letzten Artikel habe ich über die Zusammensetzung des elektrischen Getriebes eines Bergbau-LKWs gesprochen, und in diesem

Artikel werde ich darüber sprechen, wie wir es im Werk in Betrieb genommen haben und auf welche Probleme wir gestoßen sind. In diesem Artikel erfahren Sie, wie Sie einen Elektromotor mit einem Gewicht von eineinhalb Tonnen testen, wie Sie Luft mit Megawatt erwärmen und wie viele Leiterplatten Sie wegwerfen müssen, um eine herzustellen.

Prüfstandslayout

Bevor Sie Geräte auf den LKW setzen, müssen Sie diese testen. Aber wie? Wenn Sie sich verschwenderisch nähern, kann der Prüfstand um ein Vielfaches teurer sein als das Getriebe selbst. Wenn Sie die Ausrüstung nicht ausreichend testen, können Sie nicht mehr mit Oszilloskopen im Steinbruch sitzen.

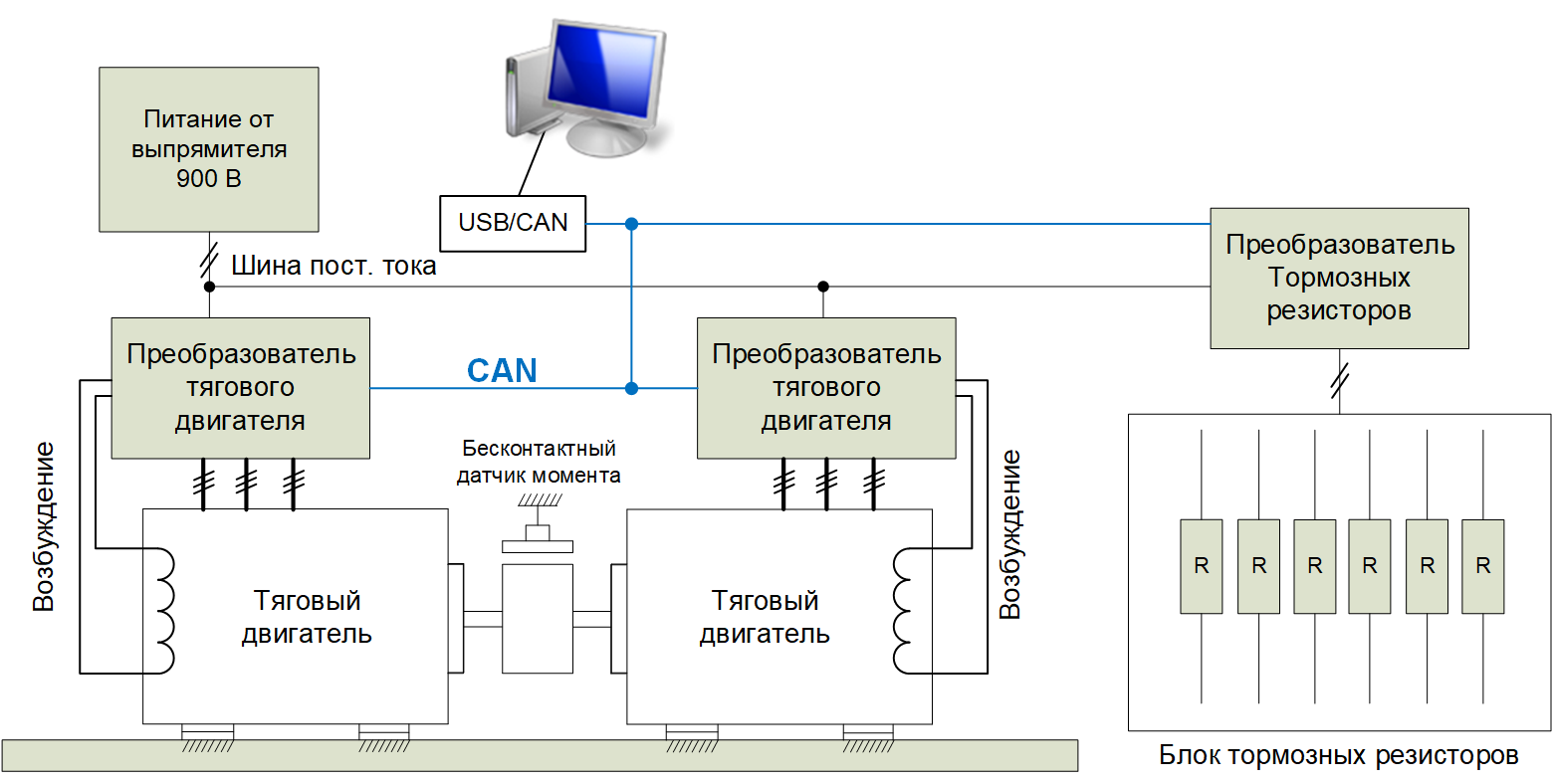

Da es zwei Traktionsmotoren für den LKW gibt, ist das Motortestschema für den Motor am bequemsten:

In der Produktionsstätte werden die Motoren über einen rotierenden berührungslosen Drehmomentsensor miteinander gekoppelt und von einem Standardwandler (Leistungssteuerschrank) aus gesteuert. Gleichzeitig arbeitet ein Motor während der Tests als Motor und der andere als Generator (gewinnt Energie zurück, arbeitet im Bremsmodus). Die Leistungswandler dieser Motoren sind über einen Zwischenkreis verbunden, was bedeutet, dass die zurückgewonnene Energie des im Generatormodus arbeitenden Motors in den Zwischenkreis zurückgeführt wird und zum Motorwandler gelangt.

Es stellt sich ein solcher Energiezyklus heraus, und ein solches System unterscheidet sich von der Perpetual-Motion-Maschine nur dadurch, dass es zusätzlich vom Netzwerk gespeist wird, aber die Größe dieses Energieverbrauchs ist nur die Gesamtverluste in beiden Antrieben. Wenn also in unserem Fall zwei Motoren mit einer Leistung von 320 kW aus dem Netz arbeiten, werden nur 80 kW verbraucht.

Auch auf dem Bild sehen Sie den Bremswiderstandswandler und die Widerstände selbst: Sie sind nicht notwendig, aber als Schutz äußerst wünschenswert. Tatsache ist, dass beim Debuggen, bei abnormalen Betriebsarten und Notabschaltungen Spannungsspitzen im DC-Bus möglich sind. In diesem Fall sitzt der Bremswiderstandswandler auf Schutz und entzieht Energie, wenn die Spannung im Bus einen vorgegebenen Schwellenwert (z. B. 1000 V) überschreitet. Andernfalls brechen Transistoren durch und alles explodiert.

Zusätzlich ist ein Bremswiderstand nützlich, wenn der Antrieb plötzlich stoppt. Wenn sich der Antrieb dreht, gibt es ohne Bremswiderstand keine Möglichkeit, ihn schnell zu stoppen - nur durch Ausrollen durch Trägheit, da nirgends regenerative Energie angelegt werden kann. Mit einem Widerstand können Sie in diesem Fall in wenigen Sekunden bremsen.

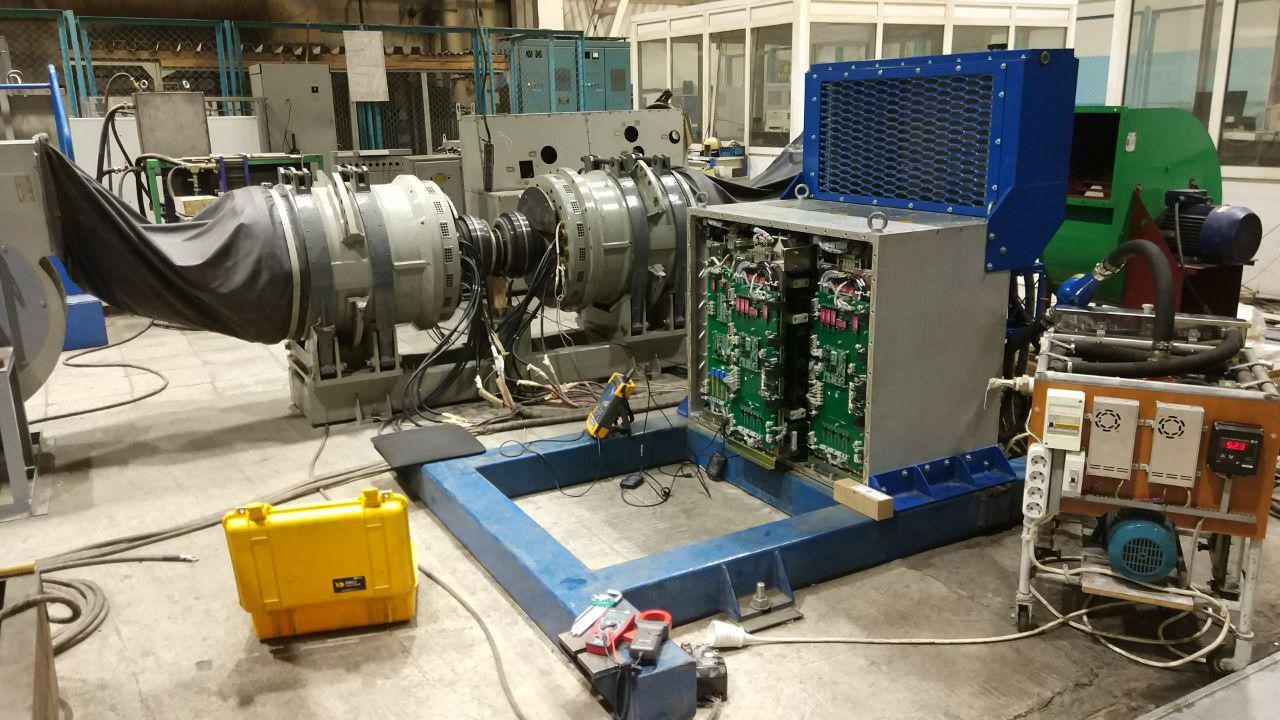

So sieht dieser Stand im PTFK ZTEO-Werk in der Realität aus:

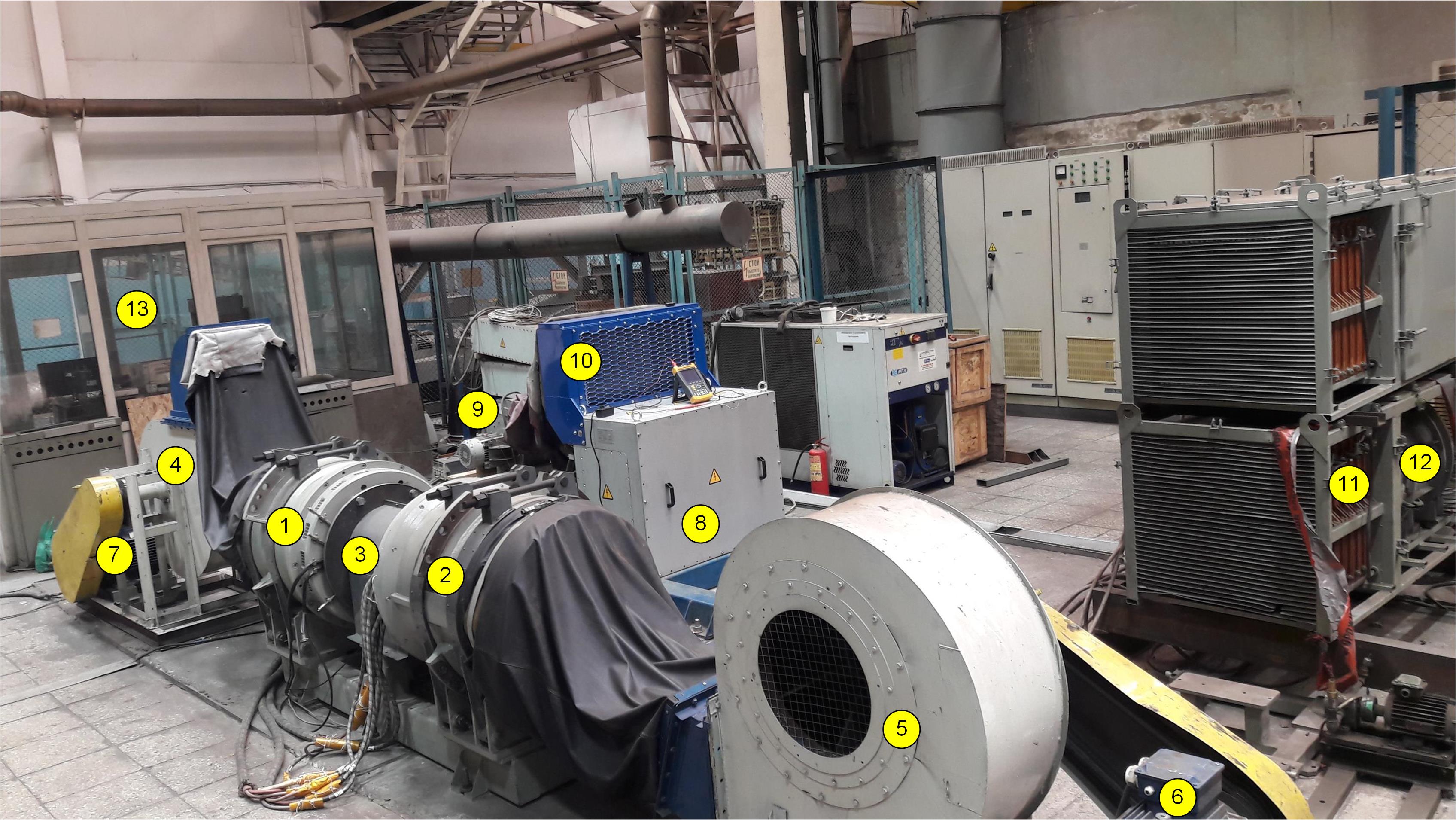

Was ist hier was:

1,2 - geprüfte Traktionsmotoren. Sie sind über einen Drehmomentsensor gekoppelt, der durch ein Gehäuse 3 verschlossen ist.

Da der Stapler luftgekühlt ist (von einem großen Lüfter eines Dieselmotors), werden 4,5 Radialventilatoren verwendet, um ihn auf dem Ständer zu simulieren, der sich durch einen Riemenantrieb von 6,7-Asynchronmotoren dreht.

Ein ähnlicher Lüfter 9 bläst den Kühler 10 durch, der durch den Wasserkühlkreislauf den Wandlern des Schaltschranks 8 Wärme entzieht.

Bei Nummer 11 sehen Sie den Abschnitt des Bremswiderstands und dahinter den Lüfter 12.

In Stand 13 (lokal Aquarium genannt) soll es während der Tests sitzen, es gibt einen Computer zur Steuerung der Antriebe über CAN sowie Tasten zur Versorgung und Regelung der Netzspannung. Die übrigen Schränke und Geräte haben keinen Bezug zu diesen Tests.

Hier ist ein weiteres Video desselben Standes während seines Betriebs:

Die Lüfter machen hier am meisten Lärm und die Fahrmotoren selbst sind fast unhörbar. Und hier ist das Innere des Aquariums:

Wie sind die Tests?

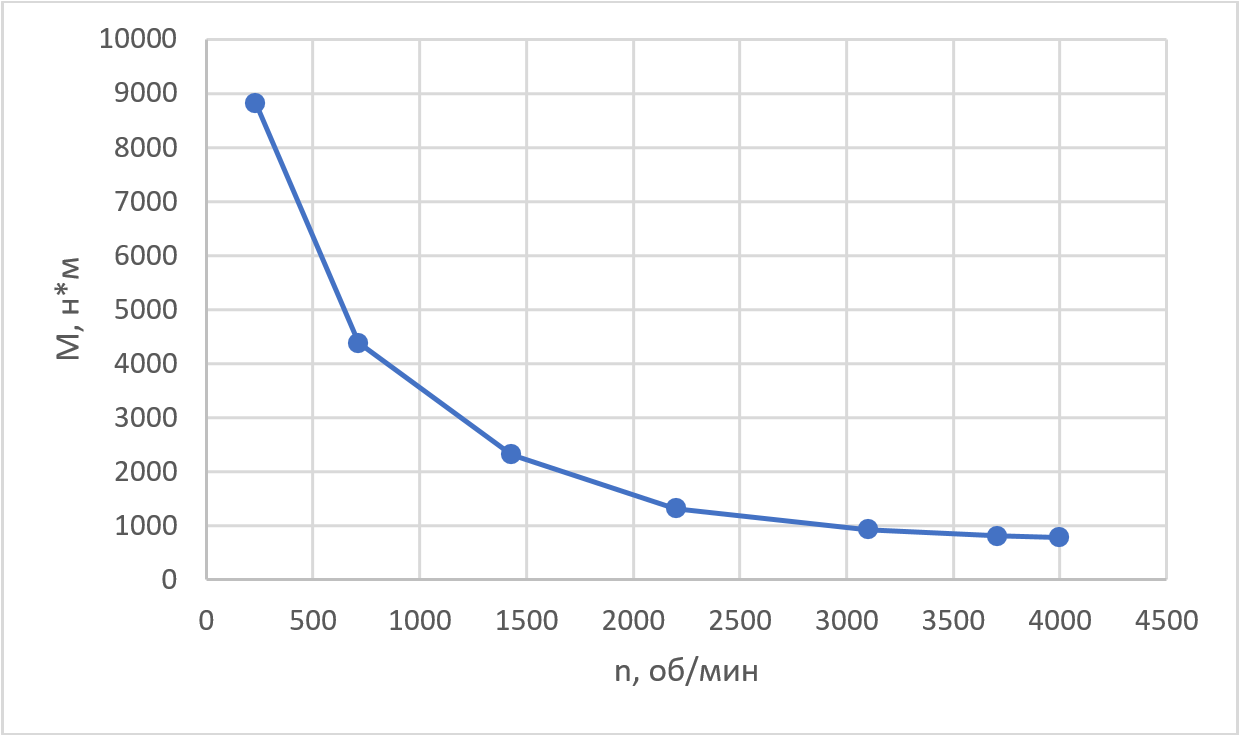

Was erleben sie am Stand? Im Allgemeinen besteht das ultimative Ziel der Tests darin, die Traktionscharakteristik zu entfernen und thermische Tests durchzuführen. Die Traktionskennlinie ist der Punkt des erforderlichen Moments von der Geschwindigkeit. Bei diesem 320-kW-Traktionsmotor sieht es ungefähr so aus:

Die Kennlinie erfordert einen Betrieb mit einer konstanten Leistung von 320 kW im Bereich von 390 bis 4000 U / min. Dies ist schwer zu erreichen, siehe die Diskussion am Ende

dieses Artikels .

Diese Eigenschaft wird bei den ersten Tests im vollständig manuellen Modus entfernt. Ein Antrieb startet im Modus zum Aufrechterhalten der Drehzahl (mit einem PI-Drehzahlregler), und der zweite Antrieb im Modus zum Aufrechterhalten des Drehmoments erhöht nacheinander die Drehmomentreferenz, bis der Drehmomentsensor das erforderliche Drehmoment anzeigt. Danach werden alle verfügbaren Instrumentenablesungen in die Tabelle eingetragen. Normalerweise sind dies alle Spannungen, Ströme, Momente, vom Netzwerk verbrauchter Strom, Cosinus-Phi usw. Und so fahren sie mit allen Geschwindigkeiten vorbei.

Viele Informationen werden auch nicht von externen Geräten aufgenommen, sondern mittels eines Wandlers. Beispielsweise wird der Kosinus-Phi von der Steuerung berechnet, der durchschnittliche Statorstrom wird entlang der d-, q-Achsen (Vektorsteuerachsen), Spannungen entlang dieser Achsen usw. angezeigt. Falls gewünscht, werden auch Wellenformen von Momentanwerten aufgenommen, beispielsweise Phasenströme, Betrieb des Rotorwellenpositionssensors, Erregerbetrieb usw.:

Anhand solcher Oszillogramme können Sie „durch die Augen des Steuerungssystems“ verstehen, warum und wo etwas schief geht. Wenn der Antrieb nicht ausfällt, was dann von ihm erwartet wird. Ich habe in

diesem Artikel bereits mehr über das Debuggen von Software in einem elektrischen Laufwerk geschrieben, und alles, was dort gesagt wurde, ist hier völlig richtig.

Der zweite Schritt sind Heiztests. Die Antriebe werden am Nennpunkt in Betrieb genommen und drehen sich mehrere Stunden lang, bis alle Temperaturen, sowohl des Motors als auch des Wandlers, einen stabilen Zustand erreichen. Wenn alle Temperaturen innerhalb akzeptabler Werte liegen und den berechneten entsprechen, gilt der Heiztest als bestanden.

Da es nicht immer möglich ist, Temperatursensoren zu installieren, werden Temperaturindikatoren verwendet, um die Temperatur einzelner Teile zu messen. Vor dem Testen auf Wärme im Schaltschrank und an einigen Elementen des Motors werden spezielle Aufkleber auf interessierende Stellen geklebt, die bei steigender Temperatur ihre Farbe ändern. Nach dem Testen werden alle Indikatoren überprüft und aufgezeichnet:

Sehen Sie diese runde Anzeige auf dem Mikrocontroller? Eine Schwärzung bei 71 Grad zeigt an, dass diese Temperatur überschritten wurde, aber ein weißer Kreis bei 77 zeigt an, dass hier 77 Grad nicht erreicht wurden. Und die benachbarte thermische Anzeige auf der Grundplatte zeigt, dass dort nicht einmal 60 Grad erreicht wurden. Normalerweise wird jedes neue Blockdesign mit solchen Anzeigen verklebt - Leistungsbusse, verschiedene Teile des Kühlers, verschiedene Teile der Platine usw. In Zukunft können Sie in der Massenproduktion und im Betrieb auf die Messwerte von Standard-Temperatursensoren verzichten: In unserer Einheit sind solche Sensoren an jedem IGBT-Transistor, Kühler installiert, die Lufttemperatur wird separat gemessen, und weitere 6 Temperaturen kommen vom Fahrmotor.

Neben Prüfungen am Nennpunkt führen sie auch Prüfungen für den Betrieb im Überlastmodus (mit maximalem Drehmoment für eine begrenzte Zeit) durch und arbeiten über die Höchstgeschwindigkeit hinaus. Dann werden die Rollen (wer ist der Motor, wer ist der Generator) vertauscht und alles wird wiederholt.

Bei der Serienproduktion können solche Tests zum Teil automatisiert werden, indem beispielsweise die Traktionscharakteristik bei Bildung eines Protokolls automatisch entfernt wird. Dies ist jedoch nur bei sehr, sehr großen Produktionsmengen möglich.

Aber hier geht es um Motoren. Es gibt zwei weitere Komponenten des elektrischen Getriebes - einen Generator und Bremswiderstände. Sie sind auch leicht mit ihnen zu tun. Der Generator ist anstelle des Diesels an einen Rennmotor angeschlossen - eine spezielle Prüfmaschine, die normalerweise eine viel größere Leistung aufweist.

Auf dem Foto im Vordergrund ist ein kleiner Testgenerator zu sehen, und im Hintergrund ist der halbe Lauf ein leistungsstarker Rennmotor, der leicht im Boden versenkt ist. Übrigens auch eine Synchronmaschine.

Der Ausgang des Generators ist mit dem Gleichrichter verbunden (am besten mit dem Standardausgang aus dem Schaltschrank) und die gleichgerichtete Spannung mit dem Bremswiderstand. Und so jagen sie alles auf eine konstante Temperatur.

Im Gegensatz zu Motortests, bei denen nur die Verlustleistung aus dem Unternehmensnetzwerk verbraucht wurde, verbraucht dieser Test die Gesamtleistung des Generators, d. H. 800 kW, und all dies wird in die Bremswiderstände weggeblasen, d.h. geht, um die Luft in der Werkstatt zu erhitzen. Dies ist im Winter kein großes Problem ... aber im Sommer wird es nach einer Stunde solcher Tests in der Werkstatt +40 und höher. Und Strom wird auch viel verbrannt. Obwohl im Vergleich zum Preis der am meisten getesteten Geräte - ein Penny.

Wie sind die Tests eigentlich?

Leider sind alle oben genannten Tests aus einem idealen Universum. Tatsächlich passiert alles anders. Wenn wir über die erste Instanz neuer Geräte sprechen, dann funktioniert zunächst gar nichts, auch wenn Sie als Unternehmen bei solchen Entwicklungen einen Hund gefressen haben. Überall treten Probleme auf, vom Fehler in der Anordnung der Platinen bis zum Konzept der Motorsteuerung.

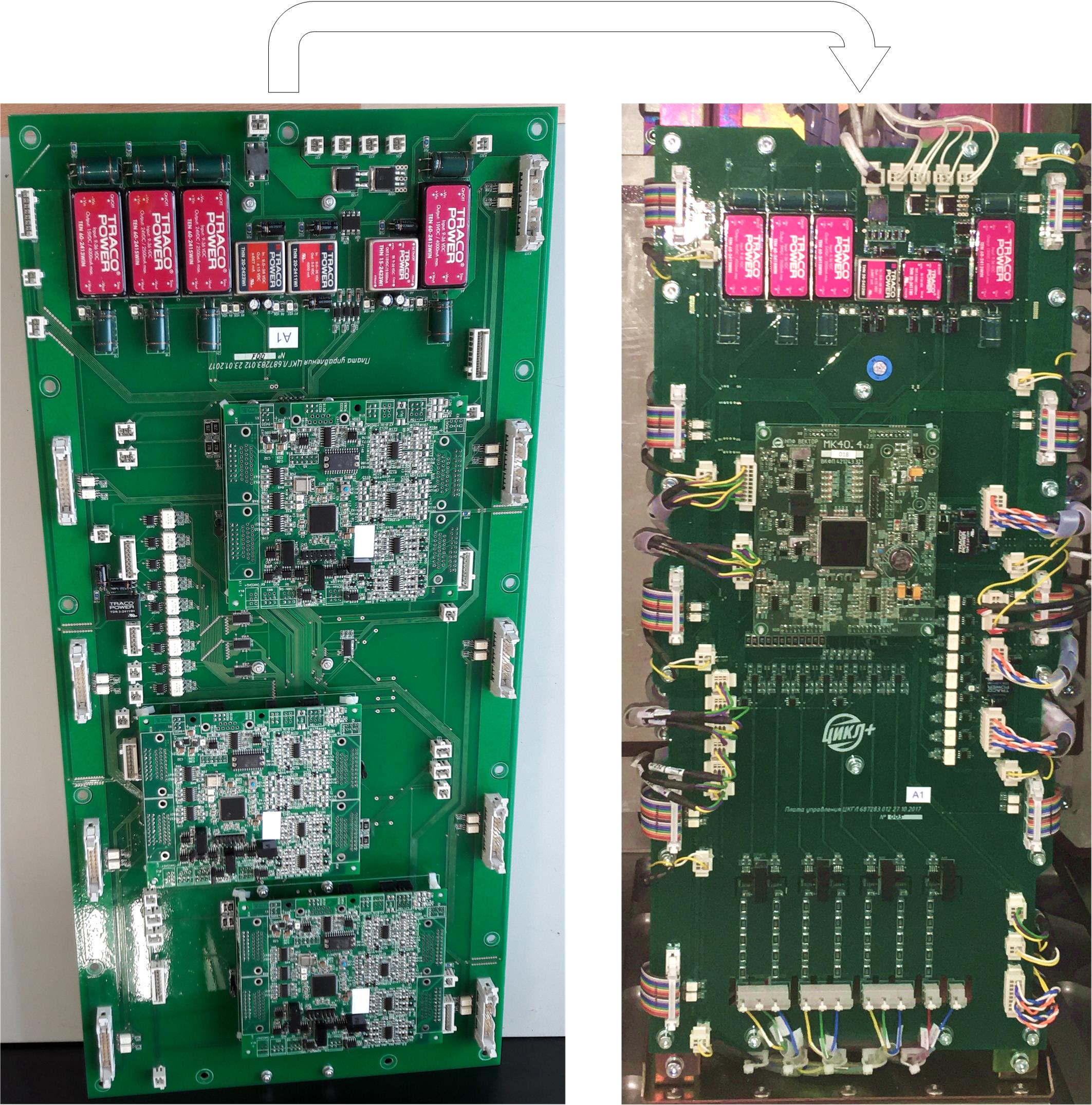

So durchläuft der Controller beispielsweise normalerweise 2-4 Iterationen des PCB-Layouts, bevor offensichtliche Fehler, nicht klebende Anschlüsse, Interferenzen auf einigen ADC-Kanälen und mehr beseitigt werden. Zuerst wird jede Karte manuell auf dem Tisch getestet, die Leistung wird überprüft, ein simuliertes externes Signal wird an die getesteten Knoten der Karte geliefert, ihre Verarbeitung durch die Karte wird unter Verwendung eines Multimeters oder eines Oszilloskops überprüft. Und am Ende ist die allererste Version des Boards nach einer vollständigen Überprüfung mit solchen Verbesserungen gefüllt:

Normalerweise funktioniert die Platine nach den angegebenen chirurgischen Korrekturen, ist jedoch für die Installation auf einem Objekt kategorisch ungeeignet. Maximum für Labortests.

In diesem Muldenkipperprojekt haben wir unsere vorgefertigten und bewährten Steuerungen verwendet, sodass bei diesen Platinen keine besonderen Probleme auftraten. Die Grundplatinen des Konverters, in die die Steuerungen eingesetzt sind, sowie das Design des Schaltschranks selbst wurden für diese Aufgabe von Grund auf neu entwickelt. Daher wurden die Fußleisten 3 oder 4 Iterationen unterzogen, bevor sie den Muldenkipper erreichten.

Es ist schwierig, den Stromkreis des Schaltschranks zu verwechseln, da es relativ wenige Teile gibt (obwohl es passiert ist, dass sie Leistungsdioden irgendwie auf die falsche Seite stellen). Bei einem Gehäuse und Konvertern gibt es andere Probleme: Montage (etwas passt nicht irgendwo hinein oder ein Schraubendreher passt nicht hinein, um es festzuziehen), der Einfluss einiger Leiter auf andere (Interferenz, Interferenz und das war's), Überhitzung einiger Teile.

In diesem Projekt gab es beispielsweise ein Problem mit der schlechten Leistung der Snubber-Transistoren. Snabber ist ein solcher Knoten, der normalerweise aus einem Kondensator und einem Widerstand besteht, der neben dem Leistungstransistor angeordnet ist und Schaltüberspannungen reduzieren soll, wenn der Leistungstransistor schaltet. Die Dämpfer in dieser Einheit arbeiteten und reduzierten die Überspannung, aber der Strom durch die Dämpfungskondensatoren war so groß, dass sich die Kondensatoren nach einer Weile verschlechterten und explodierten. Ich musste das Layout von Transistoren und Leistungsbussen neu gestalten, um das Problem zu beseitigen.

Aber das größte und unerwartetste Fakap hier war konzeptionell. Als wir von den Konstrukteuren elektrischer Maschinen erfuhren, dass der Fahrmotor 9-phasig mit drei unabhängigen Triaden sein wird, entschieden wir zunächst, dass es am einfachsten ist, drei unabhängige Steuerungen zu installieren und jede Triade separat zu steuern, als wäre es eine separate elektrische dreiphasige Maschine. Da der Rotorpositionssensor in allen drei Steuerungen einzeln und aufgewickelt ist, haben wir erwartet, dass die Steuerung unter dem Gesichtspunkt des durch die Wicklungen gebildeten Magnetflusses der Maschine synchronisiert wird, aber es wird nicht mehr benötigt. In diesem Ansatz steckt ein gesundes Getreide, und in einigen Projekten haben wir dies

erfolgreich getan, aber hier hat es nicht funktioniert.

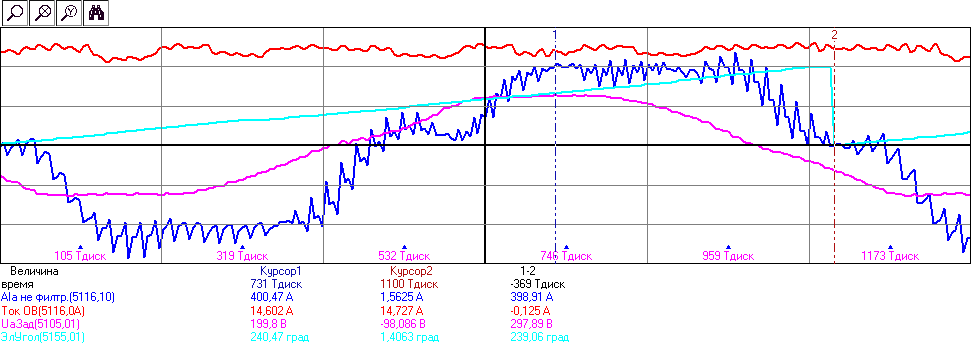

Als wir mit den ersten Starts in der Fabrik begannen, stellte sich heraus, dass jede Triade mit einer eigenen Steuerung einzeln funktioniert, aber die gleichzeitige Einbeziehung mehrerer Triaden des Motors führte zu starken unerwarteten Welligkeiten in jeder der Triaden. Hier zeigt das linke Bild (gelb und rot) die Form der sinusförmigen Ströme der Phasen der ersten Triade während des Betriebs dieser einen Triade und rechts dieselben Ströme, wenn wir gemeinsam die benachbarte Triade einbeziehen:

Stromwelligkeit 50% der Amplitude der ersten Harmonischen!

Es stellte sich heraus, dass die induktive Kopplung zwischen den Wicklungen verschiedener Triaden groß genug ist, so dass die Stromwelligkeiten aus dem PWM-Betrieb einer Triade als eine Art störende Schalt-EMK in eine andere Triade umgewandelt werden können und dadurch die Form der Phasenströme beeinträchtigen!

In dieser Situation gab es nur einen Ausweg - das Öffnen und Schließen von Transistoren in benachbarten Triaden vollständig zu synchronisieren, so dass die EMF des Transformators von der PWM das gleiche Vorzeichen hatte und sich gegenseitig kompensierte. Aber wie geht das, wenn drei Controller vorhanden sind und die PWM-Frequenz bei laufendem Laufwerk geändert werden muss? Quarzoszillatoren auf verschiedenen Controllern unterscheiden sich geringfügig. Dies bedeutet, dass selbst wenn Sie die PWM-Frequenz auf dieselbe einstellen, alle Register gleich programmiert sind und die Controller streng zeitgleich starten. Im Laufe der Zeit wird die Phase der PWM-Timer immer noch "divergieren". Es war auch keine Rede von einer Software-Synchronisation, das Programm hatte einfach keine Zeit, solche kleinen Zeitintervalle direkt zu messen und anzupassen, und die verwendeten Controller gingen nicht von einer Hardware-PWM-Synchronisation aus. In der Tat beträgt die PWM-Frequenz bis zu 10 kHz, und Sie müssen die Phase des PWM-Timers mit einer Genauigkeit von Bruchteilen einer Periode synchronisieren.

Die richtige Entscheidung war hier, die Steuerung auf einen Controller zu übertragen, der alle Triaden gleichzeitig steuern würde. Also wurde es endlich geschafft, wie im vorherigen Artikel angegeben - der inländische Mikrocontroller mit 18 PWMs wurde rechtzeitig gefangen, wir haben ihn gerade in einem anderen ähnlichen Projekt gemeistert.

Aus diesem Grund mussten wir die Basisplatine schnell erneuern, um drei Controller durch einen zu ersetzen, die gesamte Software für einen neuen Mikrocontroller neu zu schreiben, ein mehrphasiges PWM-Softwaremodul zu entwickeln usw. Dies warf uns in Bezug auf den Abschluss des Projekts zurück.

Rückblickend können wir natürlich sagen, dass das Problem offensichtlich war - die Wicklungen, die in eine Stahlnut gewickelt sind, haben natürlich eine starke induktive Kopplung, und die Tatsache, dass ein solches Problem beim Mittagessen auf einer Serviette berechnet wird, zeigt. Zu diesem Zeitpunkt kam es jedoch niemandem in den Sinn - insbesondere, weil wir zuvor eine andere Maschine (mit kleineren induktiven Verbindungen) mit der gleichen Methode mehrerer Steuerungen hergestellt hatten und alles in Ordnung war.

Die Probleme lassen sich lange beschreiben - ich werde weglassen, wie die Steuerungssoftware in Eile für die Realität der Hardware kopiert wird, wie Transistoren beim Testen unweigerlich explodieren und Sie den Ruß reinigen und durch den gesamten Schaltschrank sortieren müssen, wie er die Magnetkreisbefestigungen im Elektromotor herauszieht und alle Wicklungen schleift und usw. All dies geschieht in jedem Projekt ein wenig auf seine Weise, aber immer viel.

Dies ist ein normaler Entwicklungsprozess. Wenn Ihnen jemand verspricht, dass er jetzt in einer Iteration eine Arbeitsprobe eines komplexen elektrischen Geräts entnimmt - glauben Sie es nicht, dies ist kein Indikator für den Erfahrungsausführenden, sondern im Gegenteil ein Indikator für dessen Abwesenheit. Sie können nicht sofort Gutes tun. Jede Neuentwicklung ist ein iterativer Versuch und Irrtum. Und für die erste Arbeitsprobe müssen Sie mindestens zweimal und vorzugsweise dreimal so viele Komponenten verlegen, da ein Teil der Ausrüstung explodiert und ein Teil als erfolglose Entscheidung weggeworfen werden muss.

Zusätzliche Tests

Außerdem beschreibt der Artikel nicht viele eigenständige Tests, die den Tests der Laufwerksbaugruppe vorausgehen:

- Tests in einer Wärmekammer - niedrige Temperaturen, hohe Luftfeuchtigkeit, Kondensat und das ist alles;

- IP-Testtests (Feuchtigkeit und Staub);

- Tests auf einem Vibrationsständer - wenn etwas mechanisch herunterfällt; (Übrigens, wenn wir Lebensdauertests auf Vibration durchführen, ist die Probe der Ausrüstung, die den Schüttelzyklus durchlaufen hat, nicht für die Lieferung geeignet - ihre mechanische Ressource wird ausgearbeitet und ist nur für das Labor geeignet, wenn sie am Leben bleibt.)

- Isolationsfestigkeitsprüfungen - Zwischen dem Gehäuse und den Leitern wird eine Hochspannung angelegt. Es wird geprüft, ob die Isolation gut ist.

- Prüfung auf Kurzschlussschutz (das Gerät sollte sich ausschalten und nicht floppen)

- Tests von elektrischen Maschinen auf Vibration (d. H. Der Vibrationspegel wird bei verschiedenen Geschwindigkeiten gemessen: axial, radial usw.).

Bei all diesen Tests besteht auch ein großes Risiko, dass das Gerät beschädigt wird oder in eine "Nichtlieferungsform" gebracht wird. Hierbei handelt es sich übrigens um eine dreifache Versorgung mit Eisen für die Entwicklung. Einige Tests werden jedoch einmal für ein Design durchgeführt, andere werden für jede Instanz in der Serienproduktion wiederholt. Dies hängt von den Kosten der Tests selbst und dem Grad der Beschädigung der Ausrüstung ab. Beispielsweise werden Vibrationstests und Kurzschlusstests nicht in jedem Fall genau durchgeführt, da sie die Lebensdauer verkürzen.

Fazit

Alle diese Tests und Prüfungen machen jedoch nur die Hälfte der gesamten Inbetriebnahme aus. Selbst neue Geräte, die unter Laborbedingungen einwandfrei funktionieren, funktionieren in der Einrichtung nicht sofort. Auch hier müssen Sie etwas ändern, Software hinzufügen und auf unerwartete Probleme stoßen. Wie wir den Muldenkipper selbst gestartet und in Betrieb genommen haben - lesen Sie

im nächsten Artikel .

Etwas Werbung

« » . . , « », « ».

.

.

.

?