Guten Tag,

3Dtool ! Oft gibt es Situationen, in denen es erforderlich ist, ein geometrisch komplexes Teil auf einem 3D-Drucker mit einem Extruder zu drucken, z. B.

Hercules Strong . Dies ist ohne Druck und ohne Träger nicht möglich. Option - in Stücke schneiden und im Rahmen dieses Beitrags kleben wird nicht berücksichtigt.

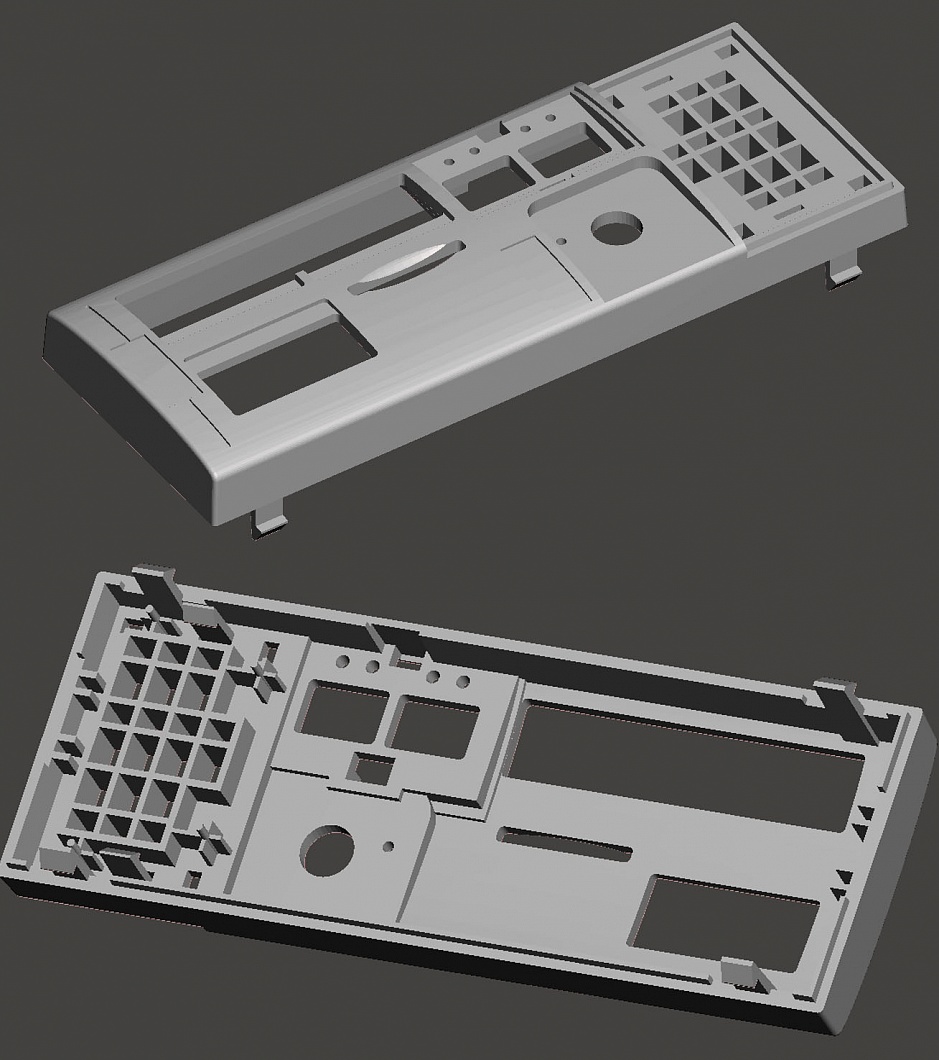

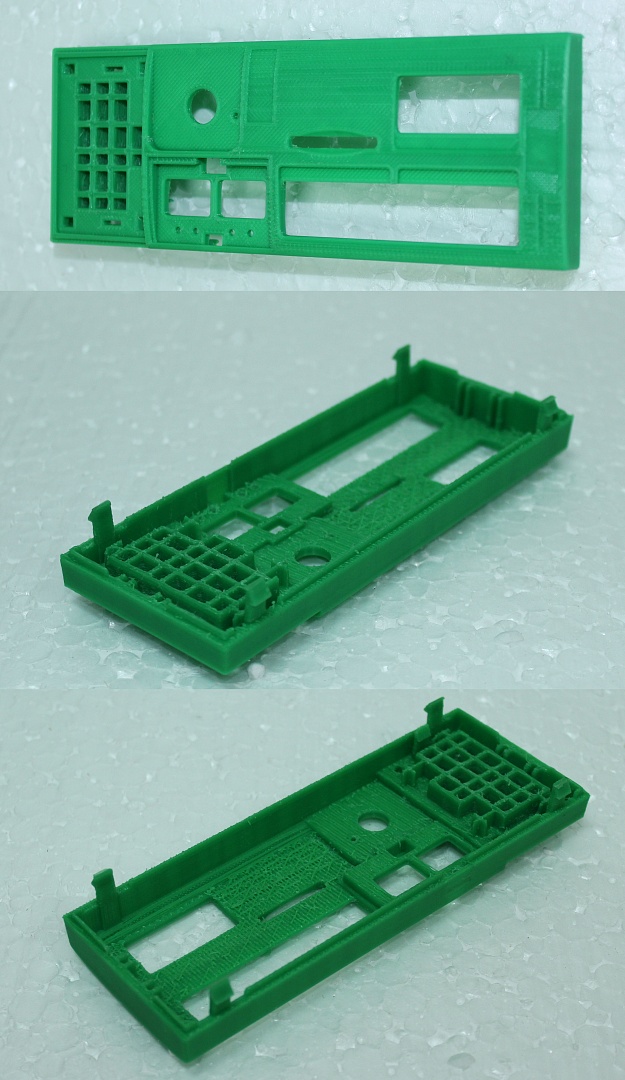

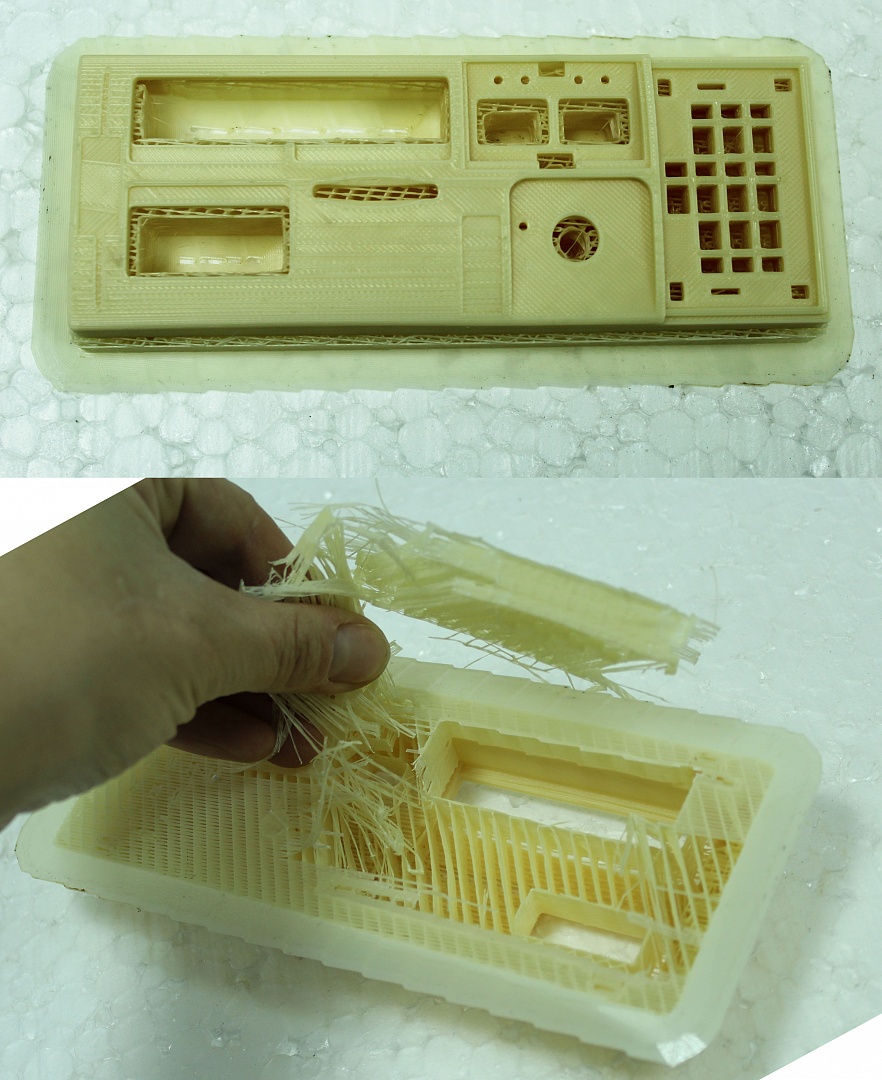

Einer unserer Kunden hatte Schwierigkeiten beim Vorbereiten, Drucken und Nachbearbeiten von Teilen (siehe unten). Oben im Bild ist die Vorderseite, die Innenseite (zweites Bild) ist mit Stützen bedruckt.

Die Komplexität des 3D-Drucks liegt in der Tatsache, dass es fast unmöglich ist, den Träger von der rauen Seite des Teils zu entfernen. Sie werden entweder mit Teilen des Teils gelöscht oder die ersten Schichten des Teils hängen über den Trägern und werden nicht gleichmäßig gedruckt.

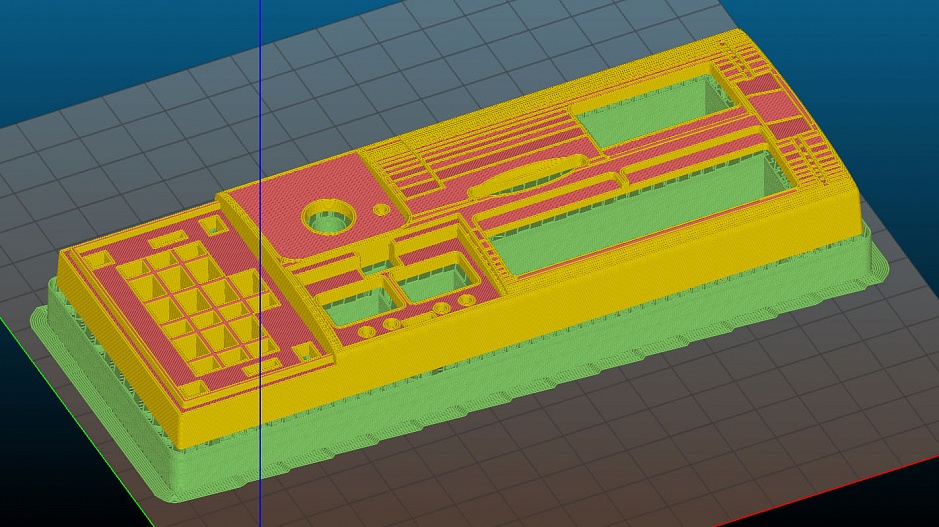

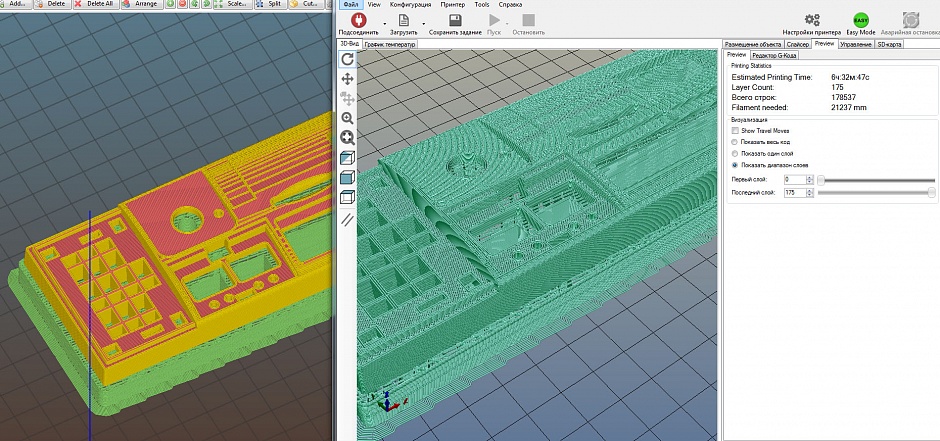

Laden eines Teils in Slic3r.

Wir positionieren das Teil so, dass die Oberseite der Platte in guter Qualität ist. Die Qualität der seitlichen Außenwände ist uns ebenfalls wichtig. Das Innere des Panels ist ein Entwurf, daher bauen wir Unterstützung im Inneren auf.

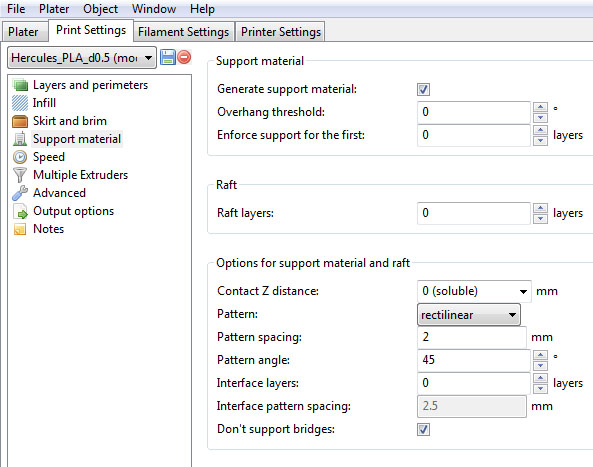

Gehen Sie zu Druckeinstellungen → Supportmaterialien und aktivieren Sie den Support.

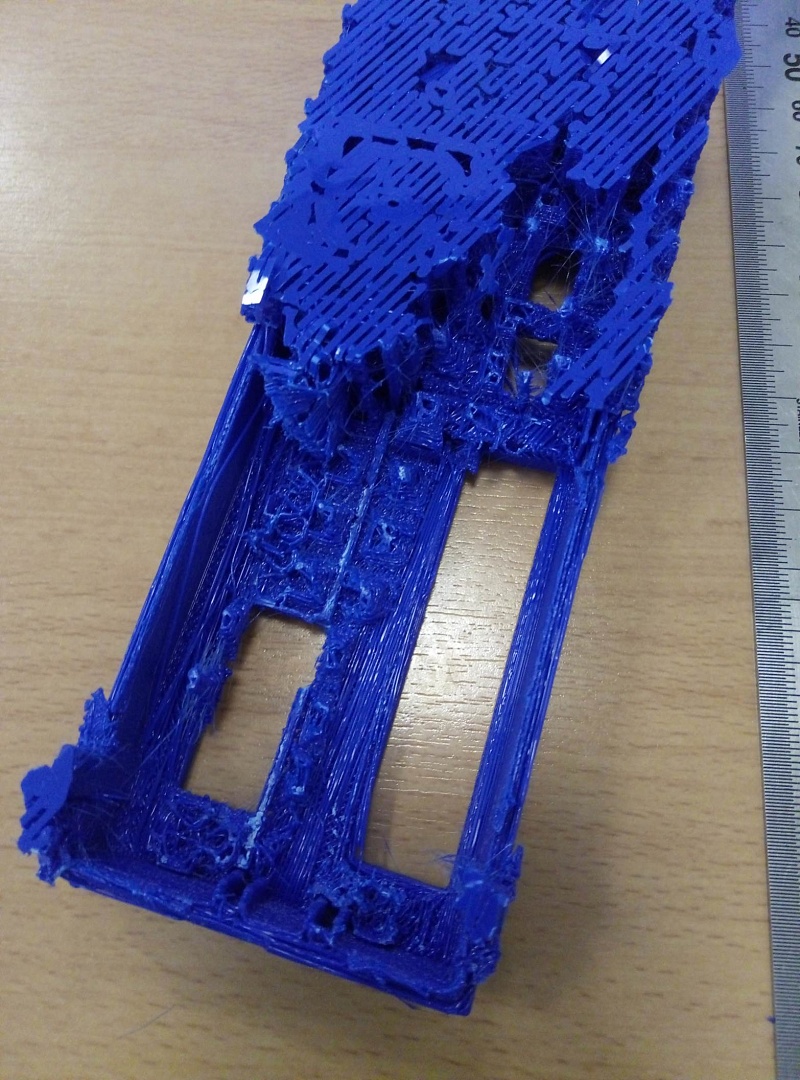

Es stellt sich heraus, dass alle Details auf den Stützen ruhen und es sehr schwierig sein wird, sie zu entfernen. Das Foto zeigt das Druckergebnis unseres Kunden. Er hat uns diese interessante Aufgabe gestellt. Druckzeit 4,5 Stunden.

Wir haben es geschafft, die Stütze mit großen Schwierigkeiten mit einer Zange zu trennen. Die innere Oberfläche ist von sehr schlechter Qualität, es ist unmöglich, sie zu verarbeiten.

Die Standardeinstellungen haben in diesem Fall die Aufgabe nicht bewältigt. Daher werden wir Slic3r manuell konfigurieren.

Damit die Halterung leicht entfernt werden kann und die Innenseite des Panels eine akzeptable Qualität aufweist, müssen einige Parameter geändert werden:

Gehen Sie zum Abschnitt Supportmaterial

1. Reduzieren Sie die Extrusionsbreite auf den Trägern. Das Trägergitter wird in dünnen, netzartigen Filamenten gedruckt. Sie lassen sich leicht von Hand entfernen und gleichzeitig reicht ihre Stärke aus, um die ersten Schichten des Teils zu halten.

Ändern Sie die Einstellungen unter Erweitert → Extrusionsbreite → Trägermaterial - 0,35 mm.

2. Damit die Gewinde der ersten Schicht des Teils über den Träger gedruckt werden und nicht durchhängen, muss das Trägergitter dicht sein, dh die Steigung muss mindestens 1 mm betragen. Dieser Parameter wird als Musterabstand bezeichnet. Dies ist der Abstand in Millimetern zwischen den Stützgewinden. Wenn wir dort eine kurze Entfernung angeben, dauert das Drucken der Unterstützung sehr lange. Daher werden wir dies tun: Wir werden den Träger in Schritten von 3 mm drucken und die letzten 2 Schichten des Trägers mit der gewünschten Teilung von 1 mm drucken. Diese Schichten werden die ersten Schichten des Teils stützen und der Schritt von 1 mm verhindert, dass die Gewinde durchhängen. Dies spart viel Zeit. Ändern Sie die Einstellungen:

Musterabstand –3 mm - Druckunterstützung in Schritten von 3 mm

Schnittstellenebenen –2, Schnittstellenmusterabstand - 1 mm - Legen Sie die beiden Ebenen zwischen dem Teil und dem Träger fest, um Linien in Schritten von 1 mm zu drucken.

3. Kontakt Z Abstand, geben Sie 0 an. Die erste Schicht des Teils wird in der Nähe des Trägers gedruckt, damit es glatter wird. Durch Verringern der Extrusionsbreite können wir die Unterstützung leicht von der Oberfläche des Teils entfernen.

4.

4. Gehen Sie zum Abschnitt Geschwindigkeit. Um zu verhindern, dass die Stützgewinde aufgrund einer verringerten Extrusion brechen, reduzieren wir die Geschwindigkeit für Stützmaterial auf 40 mm / s und für Schnittstellenstützmaterial auf 30 mm / s.

Die Geschwindigkeit für Endlosschichten, die auch auf den Träger gedruckt werden, wird auf 50% reduziert. Wir tun dies, damit die Schichten auf dem Träger gleichmäßiger liegen und der Faden nicht reißt.

Geschwindigkeit → Feste Füllung - 50%

Speichern Sie den G-Code und drucken Sie.

Wir schauen uns das Ergebnis an.

Grüner PLA Esun und cremiger ABS Esun. Es wurde auf

Hercules Strong mit einer Düse von 0,5 mm und einer Schichthöhe von 0,2 mm gedruckt. Druckzeit 6,5 Stunden PLA und fast 7 Stunden ABS.

Der Hauptteil des Trägers war leicht von Hand zu trennen. Wir entfernten die Fäden von zwei Schichten zwischen dem Teil und dem Träger mit einem Schreibmesser und einem dünnen flachen Schraubendreher. Die Oberflächen über den Stützen fielen glatt aus, ohne Brüche oder durchhängende Fäden.

Mit dieser Methode können Sie komplexe Teile mit viel Unterstützung drucken. Die Druckzeit erhöht sich abhängig von den Einstellungen von Slic3r, was wiederum von der Komplexität des Teils, der Art des Kunststoffs und dem gewünschten Ergebnis abhängt. In unserem Fall hat sich die Druckzeit um fast 40% erhöht.

Wie Experimente gezeigt haben, kann die Extrusionsbreite auf dem Träger auf 40% des Düsendurchmessers reduziert werden. Je kleiner dieser Wert ist, desto einfacher ist es, den Träger zu trennen, aber desto wahrscheinlicher ist es, dass die Extrusion bricht und die ersten Schichten des Teils ungleichmäßig fallen oder nicht. Vergessen Sie auch nicht die physikalischen Eigenschaften von Kunststoff: Bei ABS-Kunststoff haben wir die Druckgeschwindigkeit des Trägers auf 30 mm / s reduziert, da sonst die Extrusion fehlschlug. PLA-Kunststoff dehnt sich im Gegensatz zu ABS gut und wurde mit einer Geschwindigkeit von 40 mm / s ohne Pannen gedruckt. Daher können alle aufgeführten Parameter jeweils variieren.

3D-DruckerkatalogVergiss nicht, unseren

YouTube-Kanal zu abonnieren (jede Woche werden neue Videos veröffentlicht).