Auf dem Hof am 19. Oktober 2012 war unser Prototyp-Stunt ein Erfolg und wir müssen dringend mit der Entwicklung und Produktion eines echten Smartphones beginnen. Geben Sie dem Kunden bis März eine Charge von 400 Stück.

Zusammenfassung des ersten TeilsGrundsätzlich kann man den

ersten Teil nicht lesen, da hier eine kurze Zusammenfassung ist:

Das Problem ist, dass wir neben der Medaille für eine erfolgreiche Ausstellung wenig Vermögen hatten. Das heißt, wir waren mit allem, was mit Kunststoff, Design und Mechanik zu tun hat, bestens vertraut. Wir haben mehrere hundert Gehäuse für alle Arten von elektronischen Geräten entworfen, aber gleichzeitig haben wir fast nichts in der Entwicklung von Elektronik und Smartphones verstanden. Und im Allgemeinen wäre es richtiger, sie nicht Smartphones, sondern Datenerfassungsterminals zu nennen, aber wir wussten es damals sogar nicht.

Aber wir hatten ein großes Verlangen und Mut.

Alle bisherigen Leistungen mit Prototypen halfen in keiner Weise, sondern störten sogar - die Kunden wollten genau das gleiche Produktionsmodell sehen, und alle neuen Design- oder Layoutvorschläge wurden im Keim erstickt. Wir mussten sie lange Zeit überzeugen, sogar um den schrecklichen "Buckel" mit der Batterie von der Rückwand zu entfernen und die Batterie in das Gehäuse einzubauen. Der einzige Vorteil dieser Situation war, dass das Design bereits von den Himmlischen der Russischen Eisenbahnen gesegnet wurde und es nicht nötig war, Zeit für „wunderschön hässliche“ Streitigkeiten aufzuwenden.

Die Wirtschaftlichkeit des Projekts war ganz einfach aufgebaut: Die ersten 400 Geräte zu einem Pferdepreis an den Kunden zu verkaufen und alle Entwicklungskosten dort zu tragen. Dann kann dieser Preis in der Serie gesenkt werden, so dass Sie eine angemessene Marge haben. Software wurde separat verkauft, ich habe nicht einmal darauf eingegangen. Immerhin haben wir als Vertragsentwickler und Hersteller gehandelt - und dementsprechend haben wir für alle Arbeiten eine 100% ige Vorauszahlung geleistet. Und woher hat der Integrator dieses Geld und wie viel hat er damit verdient - diese Fragen haben uns schwach berührt. Infolgedessen hatten wir eine sehr einfache Geschäftsaufgabe - zu entwickeln und zu produzieren. Alle Schwierigkeiten bei Ausschreibungen, Tests, Garantien und Logistik fielen auf die fragilen Schultern des Integrators.

Teil Zwei Eigentlich Entwicklung.Die technische Aufgabe für die Entwicklung wurde von den Softwareentwicklern Aisa formuliert. Basierend auf ihrer Wunschliste haben wir eine Lösung ausgearbeitet, und dann hat der Integrator seine TK bereits für die Ausschreibung der Russian Railways geschrieben.

Die Wunschliste des Erstkunden sah ungefähr so aus:

- Anzeige 4,5 Zoll, hohe Helligkeit und Kontrast bei strahlendem Sonnenschein.

- Ein Touchscreen, der auf drückende Handschuhe reagiert. Keine Stifte - sie gehen verloren.

- Chipsatz der TI OMAP-Familie, im Extremfall ST oder Intel. Keine Medienbibliothek!

- Laser-Barcodeleser 1D, optional - 2D.

- Stoßfestes und wasserdichtes Gehäuse.

- Eingebauter Athena Kontaktkartenleser über USB. Nur auf dem nativen Aten-Board, da es funktioniert und Sie dort nichts anfassen können!

- Eine Batterie mit mindestens 5000 mAh, die Hot-Swap-fähig ist, ohne das Gerät auszuschalten.

- Vollständig Open Source Android-Dateien.

- Kein Bluetooth und WiFi - es ist unsicher!

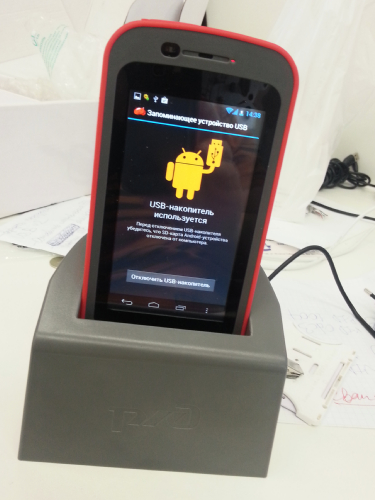

- Verbinden Sie einen Computer über USB über die Dockingstation und den Micro-USB-Anschluss.Mit diesen Anforderungen flog ich erneut nach China, um Lieferanten auszuwählen. Die einfachste Lösung wäre, ein Unternehmen zu finden, das solche Geräte bereits hergestellt hat, und sie zu beauftragen, alles schlüsselfertig gemäß unseren Anforderungen zu erledigen. Wenn Sie solche Auftragnehmer nicht finden, müssen Sie alles von kleinen Stücken sammeln - einem Motherboard, einem Bildschirm, einem Touchpanel, einem Gehäuse, einem Akku und einer Reihe von Kleinigkeiten aller Art, an die man nicht einmal denken konnte, wie Antennen oder Schutzdichtungen. Ein solches Projekt ohne die Unterstützung eines lokalen chinesischen Partners umzusetzen, ist völlig unrealistisch, ohne Geld.

Wir hatten einen solchen Partner - das Shenzhener Unternehmen Gaodi Industrial mit seiner Fabrik und seiner umfassenden Erfahrung in der Herstellung von Massenelektronik. Schätzen Sie unsere Großzügigkeit: Wir haben sie sofort eingeladen, zum 50/50-Projekt zu gehen, während sie für alle chinesischen Auftragnehmer verantwortlich sind und die Endmontage in ihrer Fabrik durchführen - und wir arbeiten mit der russischen Seite und dem Rest der Welt zusammen.

Die Option, „alles schlüsselfertig jemandem zu geben“, verschwand ziemlich schnell. Wir fanden zwei Unternehmen, die ähnliche Geräte herstellten, aber erstens hatten sie sehr schwache Chipsätze, und zweitens baten beide um absolut viel Geld für die Entwicklung - ungefähr 600.000 Dollar.

Auch bei der zweiten Option gab es Überraschungen. Wir haben kein einziges chinesisches Designhaus gefunden, das mit TI OMAP-, ST- oder Intel-Prozessoren zusammenarbeitet, aber wir haben mehrere Entwickler bei Qualcomm und unzählige bei Mediatek gefunden. Es war unrealistisch, Mediatek durchzusetzen, deshalb haben wir eine Kampagne für Qualcomm gestartet. Dies war erstens keine so schwierige Aufgabe, da Qualcomm damals bereits Marktführer war. Und zweitens kündigte TI um diese Zeit an, die Produktion von mobilen Chipsätzen bald einzustellen, und Intel- und ST-Lösungen seien völlig exotisch.

Aber selbst mit Qualcomm war es keine triviale Aufgabe, das richtige Designhaus zu finden. Wir haben uns ein Dutzend Kandidaten angesehen. Es ist fast unmöglich zu verstehen, wer was im Geschäft ist. Einige sitzen für fünf von ihnen in einem winzigen kleinen Büro, sie sagen, dass sie erst vor einem Monat für Huawei gearbeitet haben und verlangen 120.000 Dollar für die Entwicklung. Andere - zweihundert Entwickler in einem riesigen Bürogebäude - fordern bereits 150.000, aber gleichzeitig scheint es die Arbeit der gleichen Einwanderer von Huawei auszulagern. Es gab modische chinesische Industriedesigner (300.000 US-Dollar), sogar das Team, das gleichzeitig das Yota Phone (1,2 Millionen US-Dollar) entwickelte.

Infolgedessen entschieden sie sich für ein kleines Unternehmen, das angemessene Preise für Entwicklung und Vertrieb anbot, von Qualcomm heimlich bereit war, uns die Android-Quellen zur Verfügung zu stellen und in Zukunft bei der Verlagerung der Produktion nach Russland zu helfen.

Sie beschlossen, den Fall einem Auftragnehmer mit umfassender Erfahrung in der Herstellung sicherer Geräte zu übergeben. Sobald sie ihr Büro betraten, sahen sie ein Schaufenster und verstanden sofort - unsere Jungs.

Die Wahrheit ging dann in die Produktion und ein wenig traurig. Aber sie haben ihre Meinung nicht geändert.

Es gab auch eine lange Suche nach Displays, resistiven Touchpanels, Videomodulen und Barcodescannern. Ich musste zum zweiten Mal in Shenzhen auf die Straße - nicht so sehr, um mit Lieferanten zu kommunizieren, sondern um den Geist des chinesischen Teams zu bewahren und den Ernst der Absichten zu zeigen. Gleichzeitig sammelten Käufer von Gaodi den Rest der kleinen Dinge - es gibt ungefähr 20 Lieferanten, fünfzig verschiedene Komponenten: Kabel, Schrauben und Dichtungen, Lautsprecher, Mikrofone und feuchtigkeitsbeständige Membranen, verschiedene Aufkleber, Glas und Typenschilder - selbst als ich mit dem Projekt begann Ich hatte nicht erwartet, dass es so viel von diesem Müll geben würde.

In Moskau war auch die Arbeit in vollem Gange: Das Layout wurde erstellt, das Design und die Konstruktion des Smartphones wurden aktualisiert. Wir begannen mit einigen Fantasien darüber, wie dies geschehen soll, und verfeinerten mit jeder vereinbarten Komponente unser 3D-Modell, um der vollständigen Konstruktionsdokumentation immer näher zu kommen. In der letzten Phase schlossen sich Ingenieure der chinesischen Formenfabrik zusammen und wir bekamen das endgültige Modell!

Dies ist ein auf CNC gefertigtes Gipsmodell - halten Sie es einfach in Ihren Händen und verstehen Sie die Skala.

Bis zum 20. Dezember, als wir die erste Zahlung vom Kunden erhielten (der Kunde verlangsamte sich erwartungsgemäß stark mit der Zahlung), war fast alles fertig: Die Komponenten wurden ausgewählt, Verträge mit Lieferanten unterzeichnet, das 3D-Modell fertiggestellt. Zwei Monate intensive Arbeit ohne Geld, ohne Garantien - unter einem ehrlichen Wort und großem Interesse.

Infolgedessen: Katholische Weihnachten steht auf dem Hof, wir haben viele Rubel auf unserem Konto, und niemand hat die letzte Frist für die Lieferung von 400 Geräten Mitte März abgesagt. Haben Sie jemals Ende Dezember Projekte mit China gestartet? Sie verstehen also das Ausmaß unserer Probleme. Zuerst ruht Amerika zwei Tage und es gehen keine Zahlungen. Dann summt Russland zwei Wochen lang und vom Kunden kann nichts erreicht werden. Und im Februar fahren alle Chinesen in die Neujahrsferien und dann steigt alles. Darüber hinaus haben wir nur drei Monate Zeit, um Elektronik zu entwickeln, eine Form herzustellen, Komponenten für die erste Charge zu bestellen und 400 Stück zu produzieren. Und sie irgendwie nach Moskau bringen.

Was ist die Entwicklung von Smartphone-Boards? Grundsätzlich erteilt jeder Chipsatzhersteller Entwicklern eine Lizenz für das Referenzdesign - ein fast vollwertiges Smartphone mit sämtlicher Dokumentation, Software und Treibern. Ein Designhaus kauft eine solche Lizenz (teuer, von 500.000 bis 2 Millionen US-Dollar für eine einzelne Chiplinie) und verkauft Lösungen an Smartphone-Hersteller im Einzelhandel, wobei die Dokumentation für eine bestimmte Smartphone-Größe oder für schwierige externe Peripheriegeräte geändert wird. In unserem Fall war alles ungewöhnlich - und die Elektronik musste auf zwei Platinen platziert werden, und die Anzahl der Verbesserungen an der Peripherie war nicht maßstabsgetreu.

Überzeugen Sie sich selbst: Wir müssen zwei Batterien anschließen, nachdem wir Lade-, Lade- und Anzeigealgorithmen entwickelt haben. Wir müssen eine resistive Berührung, drei USB-Anschlüsse, einen internen - an den Kartenleser und zwei externe - für Micro-USB und eine Dockingstation anschließen. Wir haben auch einen Barcode-Leser für UART, benutzerdefiniertes helles Display und drei mechanische Verknüpfungen. Wir hatten keine Illusionen - solche Arbeiten beim ersten Mal und ohne Fehler zu machen, ist unmöglich.

Grundsätzlich war die Beteiligung des russischen Teams an der Entwicklung von Schaltkreisen minimal - wir erhielten Angebote von den Chinesen zu verschiedenen Knoten, gaben unsere Kommentare und Korrekturen ab - und die Angelegenheit ging weiter.

Wie durch ein Wunder war am 5. Februar die erste technische Probe fertig. Es fing sogar an, obwohl ich die Karte und den Barcodeleser nicht gesehen habe - aber das ist eine Kleinigkeit. Wenn Sie in Ihren Händen halten, was in letzter Zeit nur auf Bildern zu sehen war, überwältigen Sie Emotionen, ein völliges Gefühl eines Wunders.

Alles, was später kam, waren gewöhnliche Arbeitstage. Tests, Verbesserungen, Anpassungen. Bestellen von Zubehör für eine Charge, wenn Sie noch kein technisches Muster erhalten haben. Streitigkeiten mit russischen Programmierern, die das Bild von Android nicht einmal selbst zusammenstellen können und überrascht sind, dass es im Archiv mehr als 10 GB wiegt. Der Kampf mit den Chinesen, die die offensichtlichen Dinge nicht verstehen und es nicht eilig haben, Unterlagen auszutauschen.

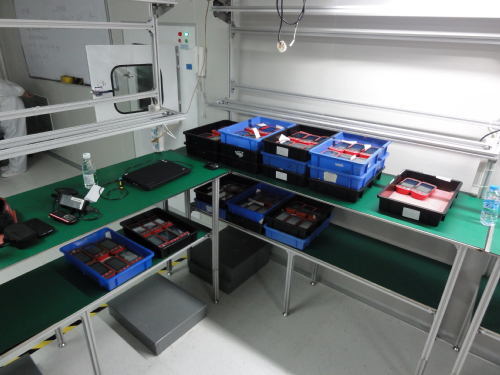

Dritter Teil: ProduktionDie Produktion wurde in einem Reinraum gestartet. Das machte nicht viel Sinn. Normalerweise reicht eine saubere Workstation aus, um das Display und das Touchpanel zu installieren. Aber der Raum war noch leer und beschloss, ihn zu nehmen, um dem Kunden zu zeigen, dass alles sehr kompliziert und teuer ist.

GSM-Testgeräte sind sehr teuer, Sie können nur Agilent oder Rohde & Schwarz verwenden. Nur wenige Leute kaufen es - sie vermieten es normalerweise.

Für Funktionstests wurden Spezialgeräte hergestellt.

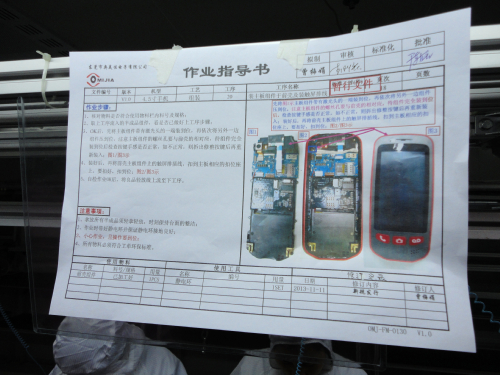

Sie erstellten eine vollständige technologische Dokumentation für alle Montagevorgänge, alles wie gewohnt - nichts Besonderes.

Und wie üblich verlief die erste Charge nicht reibungslos - entweder funktionierten die Touchpanels nicht, dann bestand das GPS den Test nicht. Infolgedessen dauerte die Produktion der ersten vierhundert Stücke drei Wochen anstelle der geplanten drei Tage.

Der Integrator hat natürlich viel geschworen, aber es gab keinen Ort, an den er hätte gehen können - sie haben es angenommen und zur Feldtests an die Russische Eisenbahn geschickt.

Dann gab es lange Monate des Testens und Verfeinerns von Software und Hardware. Wir haben dort etwas überarbeitet, ersetzt, mit Programmierern verflucht und auf die Bestellung der versprochenen Serie von 60.000 Stück gewartet.

Und im Oktober fand die nächste Eisenbahnausstellung statt, bei der unser Smartphone

vom breiten Habro-Publikum wahrgenommen wurde .

Leider ging das Projekt nicht in eine große Serie. Wir haben weitere 4.000 Einheiten in China produziert, und dann begann sich die Führung der russischen Eisenbahnen zu ändern, und all diese Projekte waren lange Zeit unsicher. Die geplante Verlagerung der Produktion nach Russland fand nicht statt, und der Integrator versuchte drei weitere Jahre erfolglos, das neue Team der Russischen Eisenbahnen für so etwas zu gewinnen.

Aber man kann nicht sagen, dass die Geschichte dort endete. Bereits im Jahr 2017, fast in der gleichen Zusammensetzung, haben wir drei Modelle von Online-Registrierkassen hergestellt, und jetzt entwickeln wir fünf weitere interessante Projekte für Android-Geräte. Das interessanteste kommt also noch!