Vorwort

"Wir haben eine akzeptable Heiratsquote!" Mit diesem Satz beginnt die Kommunikation mit fast jedem Qualitätsdirektor in produzierenden Unternehmen in Russland. Viele von ihnen werden sogar versichern, dass sie Weltklassequalität in Form von 3,4 fehlerhaften Produkten pro 1.000.000 hergestellten Produkten erreicht haben. Und im Allgemeinen hören wir auf allen relevanten Foren und Konferenzen, dass Russland die beste Qualität der Welt hat und alle anderen Länder uns beneiden.

In der Regel stecken hinter diesen hochkarätigen Slogans enorme Verluste aus der internen Ehe, dem aufgeblasenen Personal der Kontrolleure, der Verschleierung von Fehlern, mangelnder Automatisierung und vielen weiteren Problemen, die Verbraucher und Aktionäre betreffen.

In den Tagen der UdSSR wurde Qualität durch vollen und strengen Gehorsam gegenüber allen Arten von GOSTs erreicht. Leider ist in unserer Realität die Einhaltung von GOSTs keine vorrangige Anforderung (mit Ausnahme von Unternehmen der Verteidigungsindustrie), und das Hauptziel der Produktion besteht darin, alles schneller und billiger zu machen. Basierend auf dieser Arbeit führen wir aktiv Optimierungsmethoden in Form von Lean-Tools ein und reduzieren Personal mit zunehmendem Produktionsvolumen.

Das Qualitätsmanagement ändert sich ebenfalls, aber trotz der vollständigen Anwendung der ISO 9000-9004-Standards (meist nur auf Papier) sind die Änderungen sehr langsam und bleiben häufig hinter den geänderten Produktionsansätzen zurück. In der Regel wird der Qualitätsmanagementprozess auf die Tatsache reduziert, dass der Controller am Ende des Produktionszyklus alle Parameter des Produkts überprüft, um sicherzustellen, dass sie in den Toleranzfeldern enthalten sind und das Produkt als geeignet erkannt wird oder nicht.

Jetzt wird dieses alte Paradigma durch ein neues ersetzt, und zwar in Form einer kontinuierlichen Überwachung von Prozessen auf der Grundlage numerischer Daten aufgrund der Methodik der statistischen Prozesskontrolle oder der statistischen Prozesskontrolle (SPC). Obwohl SPC vor fast 100 Jahren von Dr. Walter Schuhart erstellt wurde, gewinnt es in unserem Land erst jetzt an Popularität. Das gesamte Wesen statistischer Methoden beruht auf nur einer Regel: "Reduzierung der Variation (Variabilität) des Prozesses." Das Muster hier ist das folgende: Je kleiner die Variation, desto besser der Prozess; Je besser der Prozess, desto stabiler die Qualität, desto stabiler die Qualität, desto niedriger die Kosten für Heirat und Neugestaltung.

Und um die Variation zu reduzieren, müssen wir nur die Natur dieser Variabilität verstehen. Aber egal wie einfach es klingen mag, tatsächlich ist die Aufgabe ziemlich mühsam, aber das Ergebnis sollte alle aufgewendeten Anstrengungen rechtfertigen. Mit perfekt funktionierenden Werkzeugen der statistischen Prozesskontrolle werden Steuerungen grundsätzlich nicht benötigt. Stabile Prozesse garantieren eine gleichbleibende Produktqualität. Unter solchen Bedingungen wird das Top-Management seinen Traum in Form einer Null-Ehe verwirklichen.

Wo soll ich anfangen?

Alle Gedanken und Empfehlungen basieren auf realen Erfahrungen bei der Implementierung von SPC und MSA (Measurement System Analysis oder Analyse von Messsystemen) in einer Produktionsfirma in Russland. Besonderes Augenmerk wird auf die Fehler gelegt, die während der Implementierung gemacht wurden.

1. Prozessauswahl und Schlüsselparameter

Zunächst müssen Sie die Produktionsprozesse auswählen, um MSA und SPC darauf zu testen. Vielleicht scheint die Idee für viele offensichtlich, aber dennoch: Es macht keinen Sinn, zu versuchen, die gesamte Produktion auf einmal abzudecken. Es reicht aus, ein Pilotprojekt mit einem einfachen Prozess zu starten, ein signifikantes Ergebnis zu erzielen und dann die Methodik für das gesamte Unternehmen schrittweise zu skalieren.

Wir (das Projektteam) haben natürlich das Gegenteil getan. Wir haben mit der massiven Einführung von Methoden für alle Branchen begonnen und uns in einer Vielzahl von Prozessen festgefahren. Wir hatten nicht genügend Ressourcen, um diesen ganzen Band abzudecken, und während wir einen Monat lang eng in einem Workshop zusammengearbeitet hatten, hatten alle anderen bereits vergessen, worum es bei diesem Projekt ging und was wir hier machten.

Es ist auch sehr wichtig, für jeden Prozess im Voraus die numerischen Parameter zu bestimmen, nach denen die Stabilitäts-, Reproduzierbarkeitsanalyse, Analyse von Messsystemen und die ständige Überwachung weiter durchgeführt werden. Wenn wir Lean-Terminologie verwenden, wählen wir CTQ (qualitätskritisch) - kritische Werte für Qualität. Ausgewählte CTQs müssen zwei wichtige Eigenschaften haben:

- Für die Qualität des Endprodukts relevant sein;

- Sei messbar.

Die Wahl der Eigenschaften wird am besten Technologen und Designern überlassen. Für jeden betrachteten Prozess haben wir eine kleine Arbeitsgruppe zusammengestellt, in der wir die CTQ-Liste festgelegt haben. In der Regel umfasste die Arbeitsgruppe Projektteilnehmer, Technologen, Designer und Metrologen in der MSA-Phase. Die Anzahl der ausgewählten Merkmale sollte nicht zu groß oder zu klein sein. Die Hauptsache hierbei ist, sich an den gesunden Menschenverstand zu halten und von Ressourcen auszugehen, die Sie zur Steuerung dieser CTQs zuweisen können.

2. Die Wahl des Informationssystems für die Datenerfassung

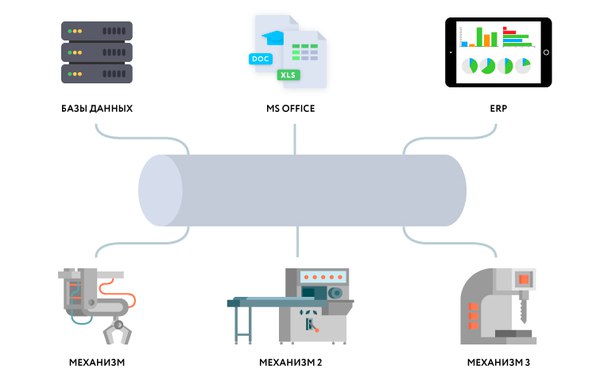

Vor dem Massenauftritt von Computern in der Produktion wurden alle Kontrollkarten manuell auf Papierblättern erstellt, die Reproduzierbarkeitsindizes in einer Spalte gezählt und Histogramme auf einem Lineal erstellt. Natürlich würde es jetzt niemandem in den Sinn kommen, Daten auf Papier zu sammeln und zu analysieren. Die Schlüsselfrage, die zuerst beantwortet werden sollte, ist die Wahl eines Informationssystems für die Implementierung von SPC. Viele Artikel können dem Zoo der Informationssysteme in produzierenden Unternehmen gewidmet werden, und hier werde ich nicht auf Details eingehen. Es ist nur zu beachten, dass für die Implementierung von SPC die Datenerfassung in einem einzigen Repository konfiguriert werden muss oder dass Sie verschiedene Datenbanken integrieren können, wenn mehrere Informationssysteme an der Datenerfassung beteiligt sind.

Bei unserem Projekt mussten wir mehrere Informationssysteme integrieren, die Daten aus Produktionsprozessen sammeln.

Es ist wichtig, Daten genau während des Produktionsprozesses zu sammeln und nicht am Ende der Schicht oder am Ende des Monats eine Menge auszufüllen, um alle Messungen aus Scheunenbüchern neu zu schreiben. In unserem Unternehmen gibt es verschiedene Möglichkeiten, Daten in das Informationssystem einzugeben:

- automatisch - wenn Messgeräte mit digitalem Ausgang vorhanden sind (Messschieber mit digitalem Ausgang, KMG oder Prüfbericht des Ständers). Das System empfängt nach verschiedenen Protokollen Dateien in verschiedenen Formaten, konvertiert sie und fügt sie einer gemeinsamen Datenbank in einer dedizierten Struktur hinzu.

- halbautomatisch - Die Daten werden beispielsweise in Excel-Tabellen eingegeben und dann in das System geladen, wo sie auch konvertiert werden und in die gewünschten Datentabellen gelangen.

- Handbuch - Das System hat spezielle Formulare für die Datenerfassung erstellt. Jeder Benutzer an seinem Arbeitsplatz kann bei Bedarf Daten über einen PC, ein Tablet oder sogar ein Smartphone in das System eingeben.

3. Personal und Ausbildung

Nach der Festlegung der Prozesse und Parameter muss dem mit diesen Prozessen arbeitenden Personal erklärt werden, warum und warum diese Methodik eingeführt wird. Das erste, was Ihnen hier begegnet, ist das mangelnde Verständnis des Personals. Jeder, der in der Beratung arbeitet, weiß, dass die Einführung von Änderungen in erster Linie ein Kampf mit den Darstellern ist. Veränderte Prozesse, zusätzliche Arbeitsbelastung, etwas Neues lernen - das sind die drei Hauptgründe, warum Mitarbeiter nicht mit Begeisterung an einem Projekt arbeiten möchten. Darüber hinaus ist die Methodik nicht so einfach zu verstehen, obwohl sie Berechnungen des Niveaus der Mathematik-Sekundarschule der 7. Klasse verwendet. Selbst Ingenieure kennen und verstehen SPC und MSA nicht immer.

Eine systematische Schulung aller Mitarbeiter, die am Prozess der Datenerfassung und -analyse beteiligt sind, wird dazu beitragen, diese Situation zu bewältigen. Leider gibt es in diesem Bereich nur sehr wenig Wirtschaftsliteratur und nur wenige Bücher sind hervorzuheben:

- Donald Wheeler, David Chambers "Statistische Prozesskontrolle";

- Edwards Deming: Überwindung der Krise. Das neue Paradigma des Managements von Menschen, Systemen und Prozessen “;

- Statistical Process Control SPC, Referenzhandbuch für Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

- "MSA Measurement System Analysis", ein Referenzhandbuch für die Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

Wenn die ersten beiden Bücher leicht zu kaufen sind, gibt es Probleme mit dem dritten und vierten. Aus irgendeinem Grund sind sie nicht frei verfügbar, aber es ist möglich, dass Sie solche Veröffentlichungen in den Bibliotheken der technischen Universitäten finden. Es gibt auch andere Referenzhandbücher zu den FMEA-Methoden (Analyse der Arten und Folgen potenzieller Fehler), PPAP (Teilproduktionsgenehmigungsprozess), APQP (prospektiver Plan zur Planung und Verwaltung der Produktqualität). Sie können immer auf GOSTs verweisen: 22514 (Teil 1- Teil 8), 7870 (Teil 1 - Teil 8), 51814.5-2005.

Im Prinzip reicht diese Literatur aus, um die Methodik zu verstehen und sich mit den von Beispielen verwendeten Werkzeugen zu befassen. Zusätzlich zu Büchern gibt es Vollzeit- und Fernkurse zu SPC und MSA, aber zum größten Teil sind sie eine kurze Nacherzählung all dieser Quellen und nicht neu.

4. Informationssystem zur Implementierung der Tools SPC und MSA

Nehmen wir an dieser Stelle an, Sie haben die ersten drei Punkte bereits implementiert und haben:

- Daten aus technologischen Prozessen werden in einem einzigen Speicher gesammelt.

- Es wurde ein Projektteam identifiziert, dessen Teilnehmer motiviert und bereit sind, im Bereich der Einführung statistischer Methoden Berge zu versetzen.

- Alle Projektteilnehmer sind geschult und wissen, welche Variation, Verteilungsfunktion, Sigma des Prozesses sowie mit geschlossenen Augen eine Karte mit Durchschnittswerten und Bereichen von einer Karte mit Bewegungsbereichen unterscheiden können.

Tatsächlich können Sie Kontrolldiagramme in MS Excel verwalten, aber mit diesem Ansatz müssen Sie nicht über die Massenimplementierung von SPC sprechen. Wir brauchen ein systematischeres Werkzeug, das sowohl mit der Analyse von Messinstrumenten als auch mit statistischen Methoden funktioniert, dh bereits integrierte Qualitätsmanagement-Werkzeuge hat. Darüber hinaus sollte das System relativ kostengünstig sein, eine Verbindung zu verschiedenen Datenquellen herstellen und für einzigartige Produktionsprozesse anpassbar sein.

Systeme, mit denen Sie in diese Richtung arbeiten können, sind ausreichend. In der folgenden Tabelle werden bestimmte Klassen von Informationssystemen und Schlüsselvertreter verglichen:

| SAP

1C | Statistica,

Minitab | Emi-Systeme |

|---|

| Implementierungskosten | - SAP ab 1 Million (kundenspezifische Entwicklung)

- 1C von 100 tr (Boxversion)

| - Statistica - 20 tr (1 Benutzer / 1 Jahr)

- Minitab - 70 tr (1 Benutzer / 1 Jahr)

| Ab 3 Millionen Karton |

| Integration Bus Funktionalität | - SAP-Modul separat erhältlich

- 1C Nr

| Nein | Ja |

| Qualitätsmanagement-Methodik | Zusätzliche Module separat erhältlich | Ja | Nein |

| Open Source Code | - SAP-Nr

- 1C ja

| Nein | Nein |

Da unser Unternehmen bereits über ein System verfügte, mit dem wir Daten sammeln konnten, und gleichzeitig über Open Source-Code sowie ein Team guter Entwickler verfügte, wurde beschlossen, von Grund auf neue Funktionen für uns zu erstellen. Dieser Ansatz hatte letztendlich sowohl Vor- als auch Nachteile:

| Vorteile | Nachteile |

|---|

- Die Funktionalität wurde parallel zur Entwicklung der Methodik im Unternehmen entwickelt. Es gab keine unnötig überlastete Schnittstelle, die die Mitarbeiter nicht verstanden.

- Es gibt keine Beschränkung für Lizenzen aufgrund der Implementierung des Systems über die Webschnittstelle.

- Open Source und die Möglichkeit zur Anpassung ohne Beteiligung externer Spezialisten;

- Alle möglichen Probleme sind im Voraus bekannt, wenn das System an den gemeinsam genutzten Speicher angeschlossen wird.

| - Entwicklung ist teurer als das fertige Produkt;

- Die Wahrscheinlichkeit von Fehlern bei der Entwicklung der Funktionalität;

- Ständige Verbesserung des Systems auf Wunsch der Benutzer.

|

Derzeit verfügt unser System bereits über folgende Funktionen:

- Verbinden verschiedener Datenquellen zur Überwachung von Prozessen in Echtzeit und zum Austausch von Nachrichten zwischen diesen Quellen;

- Überwachung der Prozessstabilität mithilfe von Shekhart-Regelkarten (GOST R-ISO-7870) in Echtzeit (XR, XmR, XS);

- Dateneingabeformulare zur Berechnung des Wiederholungs- und Reproduzierbarkeitskoeffizienten (% GRR);

- Geschäftsprozessmanagement mithilfe von Analyse- und Datenvisualisierungstools (Trend, Histogramme, Diagramme usw.);

- Geschäftsprozessmanagement bei Geräteausfällen oder Produktfehlern.

Im Großen und Ganzen reichen diese Punkte aus, um die Statistik zu implementieren. Methoden als Pilotprojekt und weitere Replikation auf das gesamte Unternehmen. Im nächsten Teil werde ich die ersten Ergebnisse der Implementierung von SPC und MSA beschreiben.

Wenn jemand Erfahrung in der Implementierung und Entwicklung von Methoden zur statistischen Prozesskontrolle hat, bin ich für jede konstruktive Information sehr dankbar. Zunächst frage ich mich, mit welchen Informationssystemen Sie SPC und MSA implementieren.