Wie nah sind russische und globale Unternehmen an Industriestandards 4.0? Wie läuft der Digitalisierungsprozess ab und in welchem Stadium befinden wir uns jetzt? Dies teilte uns der Vertreter der Firma "

Digital "

Vasily Churanov mit . Ihr Dispatchersystem wird bereits von 120 russischen Werken eingesetzt.

Unter dem Schnitt - die interessantesten und wichtigsten Auszüge aus unserem Gespräch.

Wassili Churanow wird auf der

Konferenz am 25. September an der Diskussion „Industrielles Internet der Dinge: Industrie 4.0“ teilnehmen.

Was sollte eine Fabrik in Industrie 4.0 sein

Idealerweise sollte die Produktion ohne menschliches Eingreifen funktionieren. Nur dann wird maximale Effizienz erreicht: Wenn keine Personen beteiligt sind, arbeitet die Ausrüstung 24 Stunden am Tag in drei Schichten. Es gibt solche Pflanzen und sie haben Werkstätten, die in völliger Dunkelheit arbeiten. Beispielsweise befindet sich die Produktion von Philips Rasierapparaten in den Niederlanden in einem dunklen Raum mit 128 Robotern.

Ein weiterer wichtiger Punkt für Industrie 4.0 ist der Aufbau der Massenproduktion für Einzelaufträge. Anstatt eine große Menge desselben Produkts zu stempeln - eine große Anzahl von Produkten für einzelne Kunden. Harley-Davidson hat eine solche Anlage, sie montieren Motorräder. Das Werk reduzierte die durchschnittliche Produktionszeit von maßgeschneiderten Motorrädern von 28 Tagen auf 16 Stunden.

Der Übergang zu solchen Technologien dauerte etwa 10 Jahre. Wenn Sie die Produktion von Grund auf neu aufbauen, können Sie in wenigen Jahren alles recht schnell erledigen: Es gibt bereits Geräte, Technologien und ein Verständnis dafür.

Aber weder die Vereinigten Staaten noch Europa haben vollständig auf die Industrieprinzipien 4.0 umgestellt. Sie können nicht einmal über einen signifikanten Übergang sprechen. In vielen Fällen gibt es keine autonome Produktion und es kann nicht gesagt werden, dass sie viel effizienter ist als in Russland. Obwohl ja, gibt es separate Fabriken und separate Standorte, die hochmodern gebaut sind.

MDC-System als erster Schritt zum industriellen Internet der Dinge

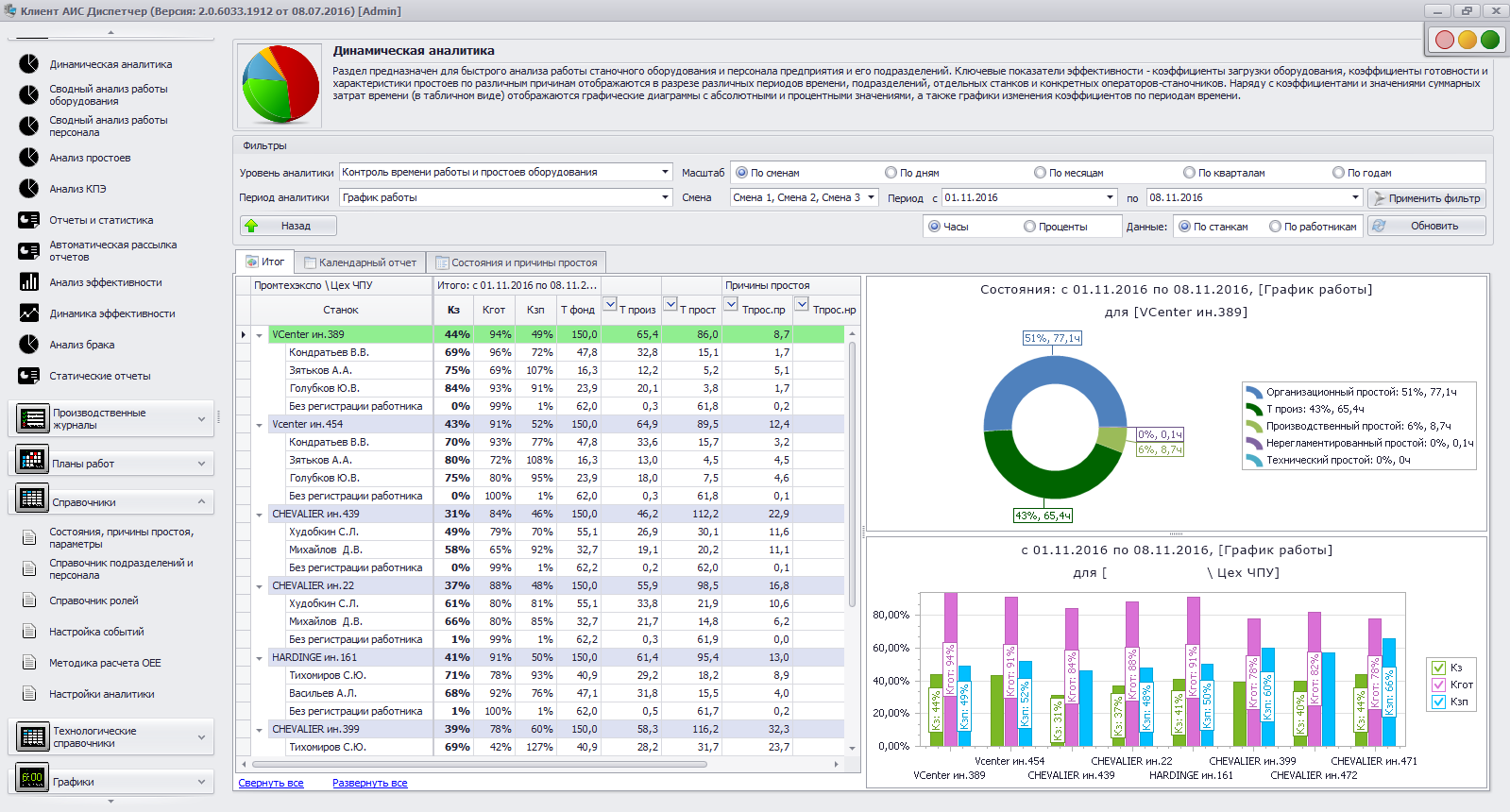

Unser System, AIS "Dispatcher", ist ein System der Klasse MDC (Machine Data Collection). Dies ist die niedrigste Stufe, wenn Informationen über den Betrieb und den Zustand des Geräts erfasst werden: Wie viele Maschinen arbeiteten, wie viele waren im Leerlauf, Gründe für Ausfallzeiten, zusätzliche Informationen - Strom, Leistung, Stromverbrauch, Vibration. Basierend auf diesen "Big Data" werden Produktionsanalysen erstellt und verschiedene Managemententscheidungen getroffen.

Um das Problem der Produktionskontrolle zu lösen, machen Unternehmen den ersten Schritt in Industrie 4.0, wo die Hauptkomponente das industrielle Internet der Dinge ist. Durch die Einführung eines Überwachungssystems bilden Unternehmen eine Umgebung, in der Maschinen beginnen, ihre Umgebung zu verstehen und über das Internetprotokoll miteinander zu kommunizieren. Dabei werden die Bediener umgangen, Probleme der Effizienzsteigerung unabhängig gelöst oder Notfallsituationen verhindert.

Nach unseren Schätzungen verwenden in Russland etwa 400.000 Maschinen und 6-7% dieser Geräte MDC-Systeme. Das Volumen der nicht angeschlossenen Geräte ist immer noch sehr groß und es gibt immer noch viel Arbeit.

Klickbar

Klickbar70% der Werkzeugmaschinen in Fabriken sind alt

Jedes russische Werk verfügt über eine große Flotte alter Geräte. In Prozent ausgedrückt sind rund 70% der Werkzeugmaschinenflotte in Russland alte Maschinen, die bereits mehrere Jahrzehnte alt sind. Die Einzigartigkeit unseres Systems besteht darin, dass wir sowohl neue CNC-Geräte als auch alte Maschinen verbinden können. Dafür produzieren wir spezielle Klemmen, die im Schaltschrank der Maschine platziert werden. Wir verbinden das Terminal mit der elektrischen Automatisierung und allen Arten von Sensoren und sammeln bereits die erforderlichen Daten von ihnen.

Alte Geräte in Fabriken können sowohl universell als auch hochspezialisiert sein. Pressen, Öfen, Dreh- und Fräsmaschinen - das kann alles sein. Jede Anlage hat ihr eigenes Erbe aus der Sowjetzeit, und jeder nutzt diese Ausrüstung so gut er kann. Wenn diese Maschinen spezialisiert und selten sind, sind sie häufig der „Engpass“ in der Produktion. Sie müssen in erster Linie kontrolliert werden, um zu sehen, wie effizient sie arbeiten, wie beschäftigt sie sind - denn die Produktionsgeschwindigkeit entspricht der Geschwindigkeit der "engsten Verbindung".

Über das Gerät MDC-System am Beispiel des Systems "Dispatcher"

Die Grundkomponente ist das Überwachungsmodul MDC-Modul. Sie können damit Informationen von Geräten in der Produktion sammeln. Im selben Modul befindet sich eine Dispatching-Einheit, die für die Reaktion auf verschiedene Ereignisse im System verantwortlich ist.

Darüber hinaus gibt es Module, mit denen die Produktion selbst effizienter organisiert werden kann. Mit dem Modul "Produktionssteuerung" können Sie Schichtaufgaben schreiben, die technologischen und organisatorischen Parameter der Bediener steuern. Mit dem Modul „Downtime Management“ (tatsächlich ist es das TOIR-Modul für Wartung und Reparatur) können Sie Reparaturen nach Zustand, Betriebsstunden und Zeitplan organisieren. Ein weiteres Modul ist die Programmverwaltung für CNC-Maschinen. Das neue Modul ist Vibrodiagnostics. Basierend auf den Schwingungsüberwachungsdaten der Maschinen gibt das System an, wann und welche der kritischen Komponenten der Maschine ausfallen können, und gibt Auskunft über den technischen Zustand der Lager an den Maschinen.

Der Kunde wählt je nach Aufgabenstellung die notwendigen Module aus. Das System kann in übergeordnete Systeme integriert werden - Produktionssysteme, ERP (Enterprise Resource Management Systeme).

Mittlerweile sind 120 Unternehmen mit unserem System verbunden. Wir haben unseren ersten Auftrag vor ungefähr 6 Jahren von der Smolensk Aviation Plant erhalten. Mittlerweile sind mehr als 70 Geräte miteinander verbunden. Im Allgemeinen gibt es viel mehr Werkzeugmaschinen, aber diese Zahlen sind Verschlusssachen.

Quelle

QuelleUnternehmensimplementierung

Die Implementierung erfolgt in mehreren Schritten. Zuerst wird ein Pilotprojekt durchgeführt, dann wird eine Werkstatt ausgestattet. Wenn ein Unternehmen versteht, dass es mit diesem System die Effizienz steigern kann, entscheidet es über die Implementierung in der gesamten Anlage. Die nächste Stufe sind Geräte auf Holding-Ebene, damit das Management der Verwaltungsgesellschaft die Belastung zwischen den Unternehmen sehen kann.

Um einen Standort mit 10 Maschinen auszustatten, benötigen Sie 2-3 Werktage. Es dauert ungefähr einen Monat, um ein Unternehmen mit 100-150 Maschinen auszustatten.

Moderne CNC-Maschinen, die über ein lokales Netzwerk verbunden werden können, sind in 10-20 Minuten ausgestattet. Komplexe (alte) Maschinen - in wenigen Stunden.

Quelle

QuelleArbeiter widerstehen

Leider wurde anfangs in fast allen Fabriken Widerstand beobachtet. Die Leute wollen nicht wirklich den üblichen Weg ändern. Wenn sie früher am Ende der Schicht nur sitzen mussten, um zu arbeiten und einige Berichte einzureichen, werden sie jetzt aufgefordert, zusätzlich Informationen einzugeben und die Tasten an den Terminals zu drücken.

Der zweite Grund ist, dass die Ladenarbeiter allmählich verstehen, dass alles unter Kontrolle ist und jede Minute unvernünftiger Ausfallzeiten auf ihre Schultern fällt. Dies führt häufig zu einem Boykott der Mitarbeiter und zur Einführung falscher Informationen in das System. Aber nach ungefähr einem Monat passt alles zusammen, weil die „Black Box“ zu einem „transparenten Aquarium“ wird und jede Aktion des Bedieners, der versucht, das System aus dem Gleichgewicht zu bringen, kontrolliert und anschließend in Segelflugzeuge zerlegt wird. Diese Planungstreffen werden regelmäßig während der Einlaufphase des Systems organisiert.

Nach sechs Monaten oder einem Jahr ändert sich die Psychologie der Arbeitnehmer: Sie beginnen zu verstehen, dass alles kontrolliert wird, es rentabler ist, ehrlich nach den Regeln zu arbeiten und alle Privilegien von Managern zu erhalten.

In traditionellen Werken in Russland beträgt der Maschinenauslastungsgrad 30-50% nicht

Wir beurteilen dies daran, dass bereits mehr als 5.000 Maschinen im System enthalten sind. Einige Kunden bieten uns Zugang, um die Situation zu klären, und wir sehen ein großes Potenzial für mehr Effizienz. Die optimale Belastung wird mit 70% angenommen.

Einige der Unternehmen, in denen wir tätig sind, erreichen eine Auslastung von 60 Prozent, auch durch den Einsatz unseres Systems. Zum Beispiel hat die russische Hubschrauberholding die Effizienz der vorhandenen Ressourcen ernsthaft gesteigert. Wir haben also Kunden aus den meisten großen Unternehmen: UAC, Rosatom, KTRV usw.

Privatkunden gibt es nur wenige

Es gibt nur wenige Anfragen von privaten Fabriken, meistens Anfragen von staatlichen Unternehmen. Ich schreibe dies der Tatsache zu, dass in großen Unternehmen mit einer großen Menge an Ausrüstung der wirtschaftliche Effekt sehr bedeutend ist, selbst wenn Sie die Effizienz der Gerätebeladung um 5-10% erhöhen. Es ist viel größer als in einem Unternehmen mit 10-15 Maschinen. Aber alles ändert sich. Wenn die Menschen anfangen, nicht um zehn, sondern um ein paar Prozent um Effizienzverbesserungen zu kämpfen, wird die kleine Produktion so weit kommen, dass jede Minute der Maschine gezählt werden muss.

Das Programm der Veranstaltung und die Tickets finden Sie auf der

offiziellen Website .