Oder ein Staubsauger mit Bluetooth-Steuerung

Im ersten Teil habe ich in der Werkstatt über Staubsauger und Zyklone zum Reinigen von Chips gesprochen. Die Kommentare teilten die Erfahrung mit verschiedenen Staubsaugern gut und nicht sehr. Jetzt werde ich am Beispiel eines Staubsaugers mit Funksteuerung darüber sprechen, wie ich Prototypen von Leiterplatten und Geräten herstelle. Unten sind viele Bilder!

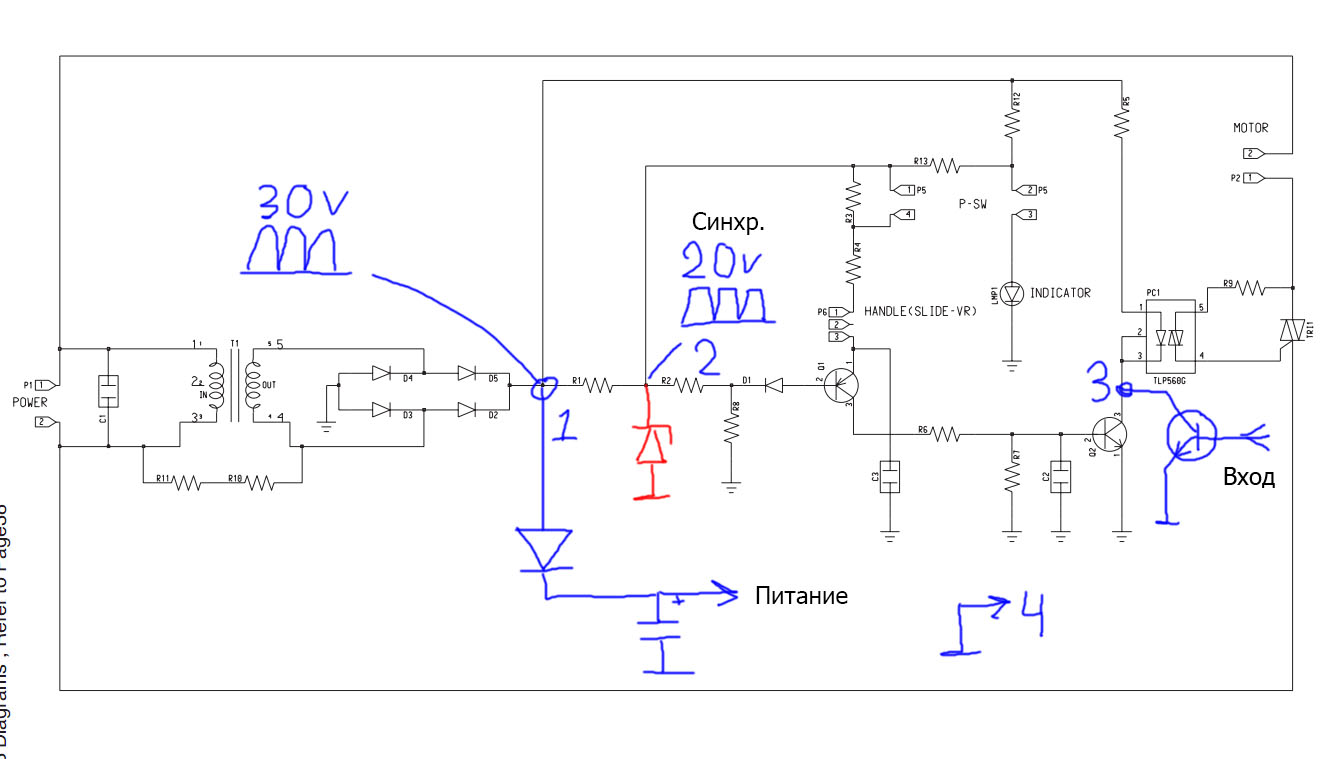

Hier ist ein Diagramm des Staubsaugers aus dem ersten Teil

Klickbar

Schließen Sie nun den Empfänger an.

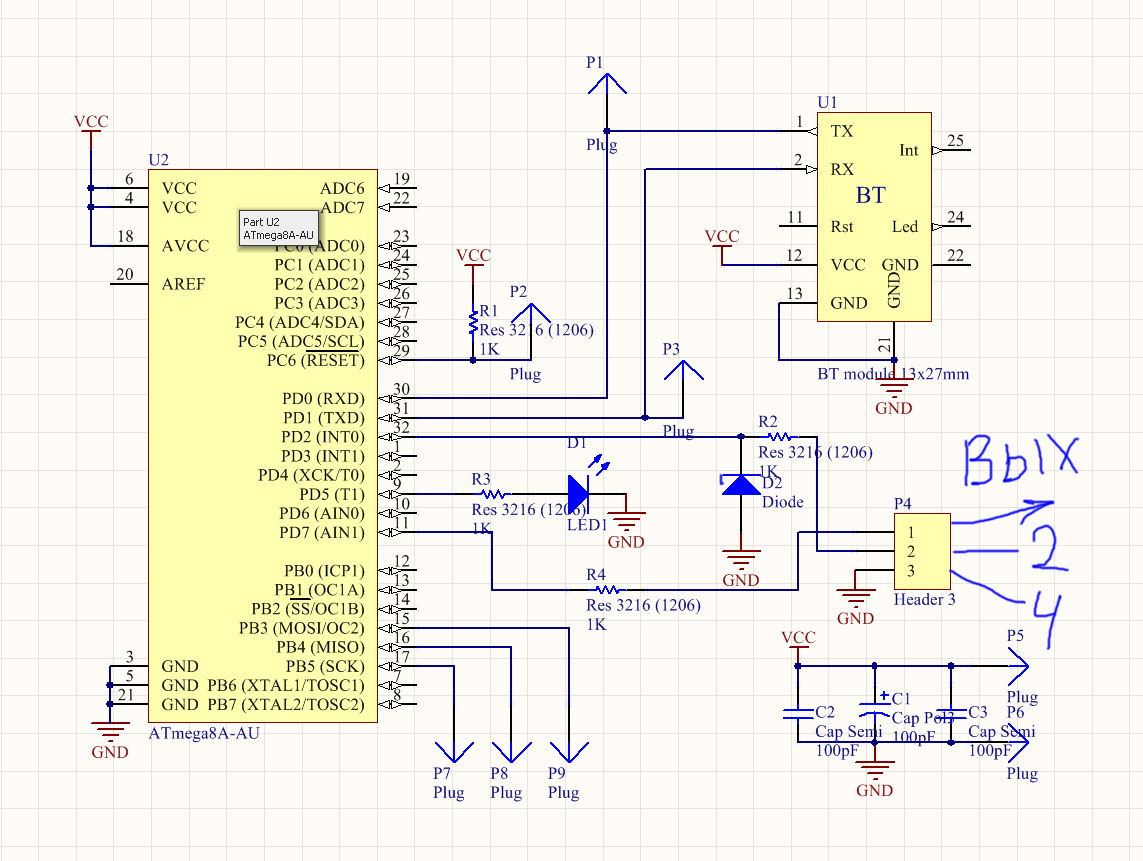

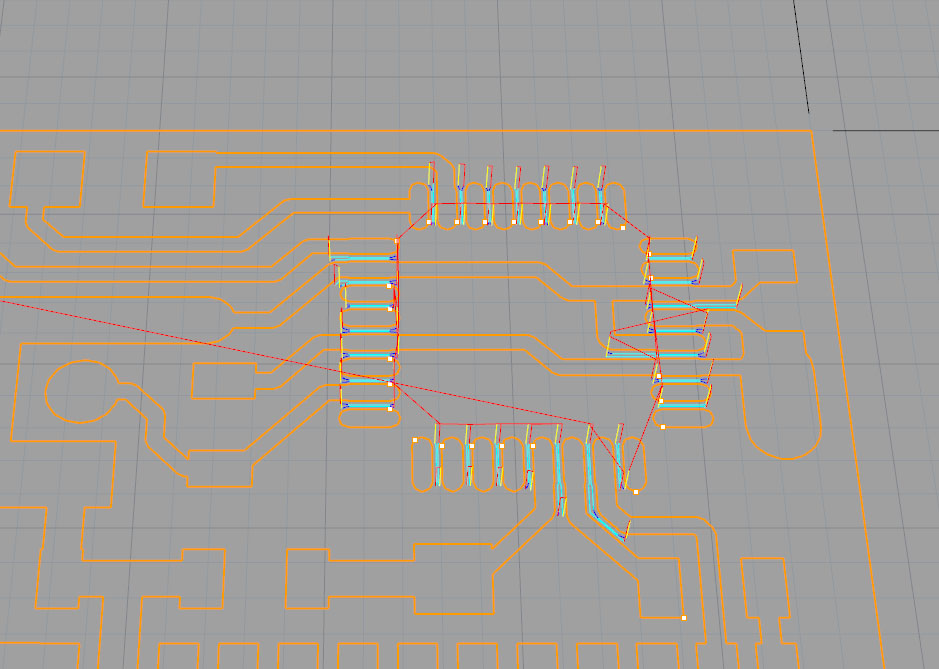

Hier ist sein Diagramm:

Klickbar

KlickbarHier ist nichts schwierig. Stückelungen sind nicht angebracht. Ich brauchte eine Gebühr schneller. Das Zeichnen von Schaltkreisen und Platinen ist eine komplette HÖLLE :) Wir speisen den Schaltkreis vom chinesischen Step-Down (am Ausgang der Trance des Staubsaugers 30V und wir brauchen 3.3). Der Reglerausgang ist mit der Basis eines zusätzlichen Transistors verbunden. Wir nehmen den Synchronisationsimpuls von Punkt 2. Der Widerstand R2 und die Zenerdiode D2 begrenzen die Spannung für die Steuerung.

Die Logik des Empfängers:

Bei der ansteigenden Flanke des Synchronisationsimpulses wird ein Interrupt ausgelöst. Darin starten wir den Timer - den Zähler.

Es hat 2 Vergleichsregister. Beim ersten Öffnen den Optokoppler des Staubsaugers, beim zweiten Schließen. Die Reaktionszeit des ersten hängt von der ausgewählten Leistung ab und ist umgekehrt proportional dazu (PWM ab dem Ende der Halbperiode des Netzwerks).

Die Zeit des zweiten Vergleichsregisters ist unverändert und etwas kürzer als die Halbwertszeit des Netzwerks (der Rest ist das Schutzintervall).

Vom Bluetooth-Empfänger erhalten wir Pakete mit 3 Bytes. Die ersten beiden sind IDs - zwei bekannte Nummern im Voraus, um die Gültigkeit der Daten zu überprüfen und nicht auf Müll zu reagieren. Wenn die ID gültig ist, schalten Sie LED1 ein und antworten Sie auf das 3. Byte, das die Leistung ist.

Wir lehnen eine Leistung von weniger als 20% ab, um den Motor nicht zu verbrennen. Wir berechnen den empfangenen Leistungswert neu und schreiben ihn in das erste Vergleichsregister des Timers - des Zählers, der PWM erzeugt. Wenn einige Sekunden lang keine gültigen Daten empfangen werden, schalten wir den Staubsauger aus (wir glauben, dass der Sender heruntergefallen ist). Dies ist kein kniffliger Algorithmus.

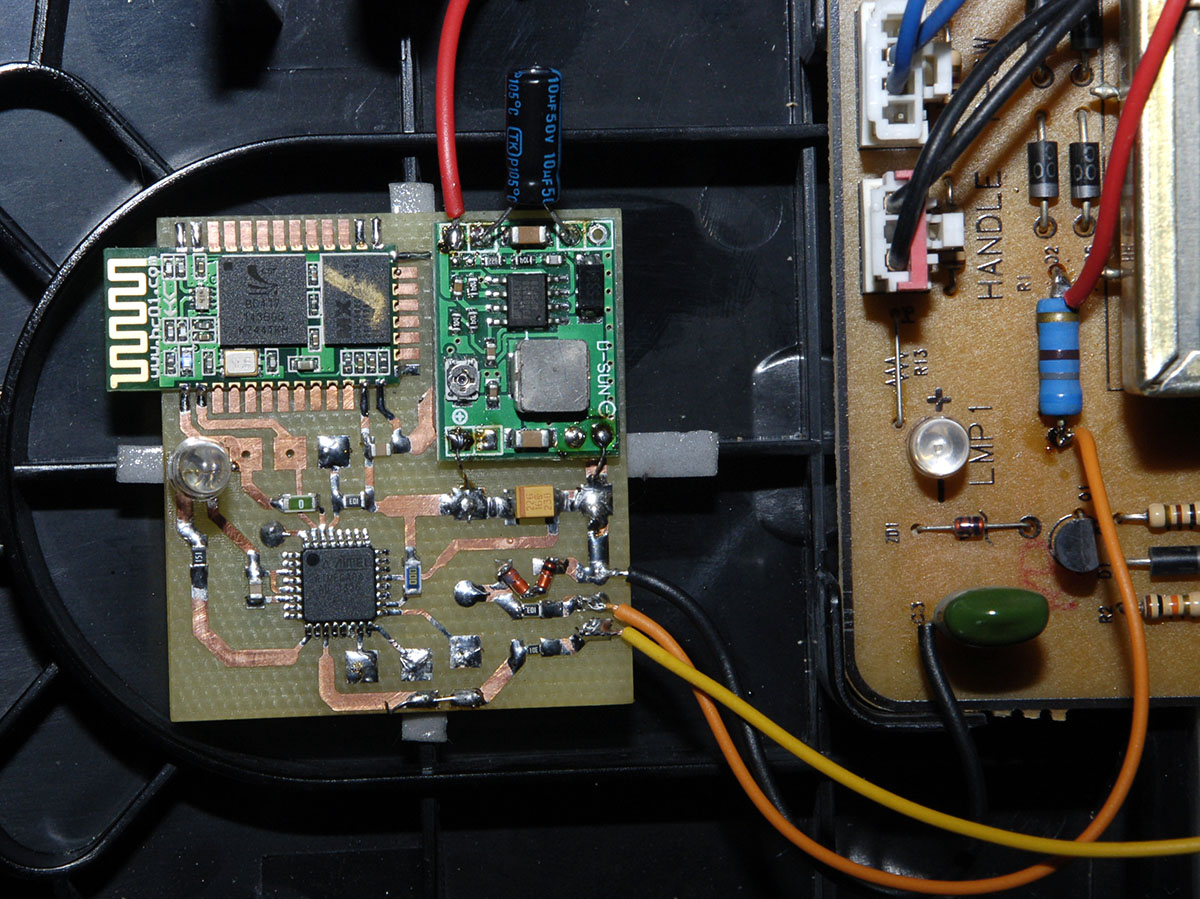

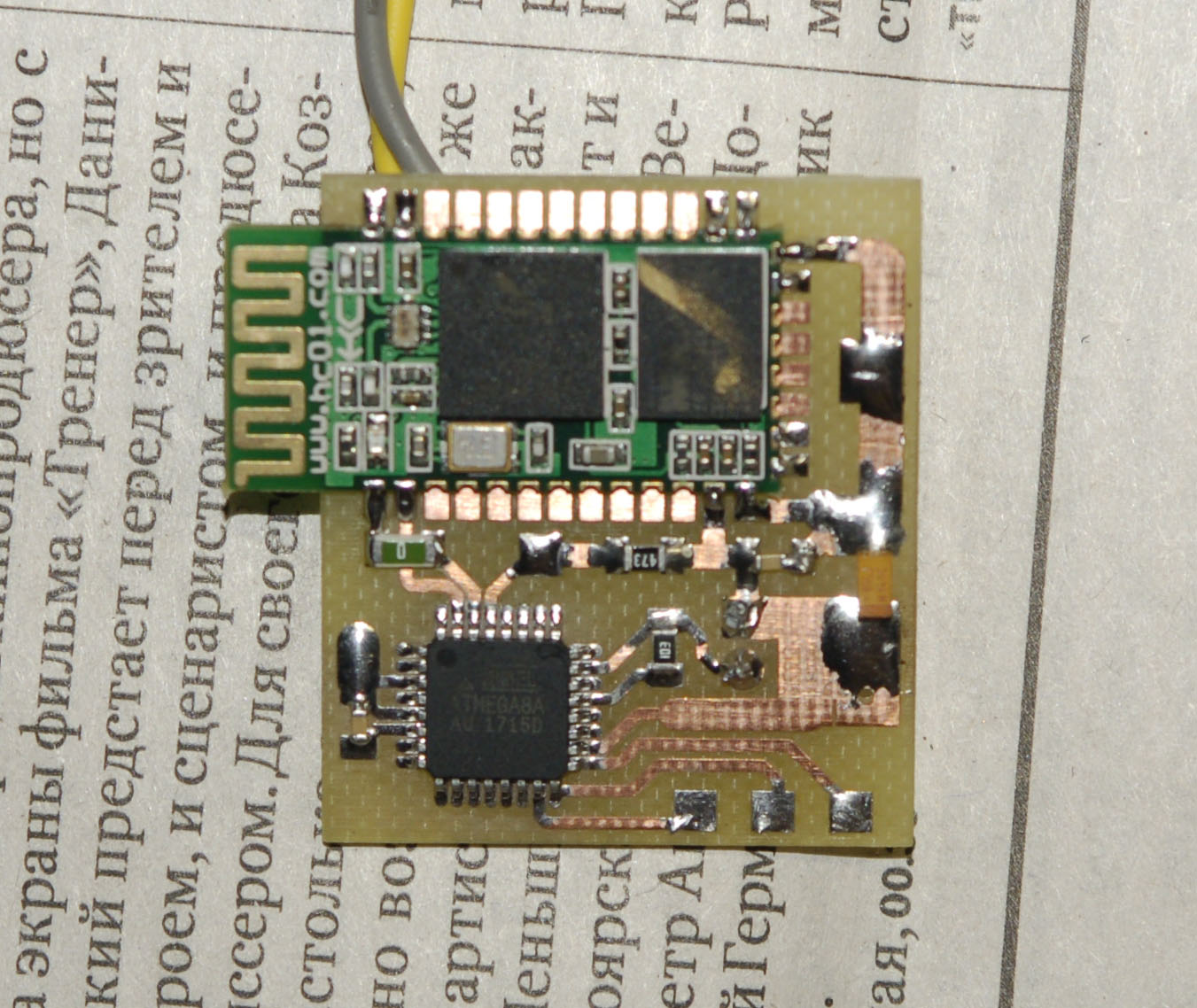

Hier ist die Staubsauger-Empfängerplatine:

Nun machen wir die Senderplatine

Bei ihm ist es noch einfacher. Es überträgt dieselben 3 Datenbytes mehrmals pro Sekunde. Das 3. Byte hängt von der Position des Widerstands am Griff ab.

Prototypen und Stückkopien der Karten, die ich auf dem Router gesehen habe. Und die Säge ist nicht so, wie ich sie in den meisten Beschreibungen und Rezensionen sehe. Sie verwenden eine spezielle Software zum Gravieren von Leiterplatten und umkreisen die Wege einfach mit einer Mühle. Dieser Ansatz eignet sich nur für sehr begrenzte Anwendungen. Für hohe Frequenzen oder signifikante Spannungen ist dies für empfindliche Geräte nicht geeignet. Der reale Prototyp der Platte sollte sich nicht von dem durch Ätzen erhaltenen unterscheiden. Das heißt, Sie müssen das gesamte Kupfer wie erwartet ausschneiden und nicht nur die Pfade entlang der Kontur umkreisen.

Um Programme für Fräsbretter zu erstellen, verwende ich die übliche Fräs-Software, mit der ich andere Teile herstelle. Zum Beispiel Rhino CAM. Es gibt viele Verarbeitungsstrategien, einschließlich der Nachbearbeitung. Das heißt, es ist nicht erforderlich, die gesamte Platte mit dem dünnsten Fräser zu sägen, der zwischen den Beinen der Mikroschaltungen und den dünnsten Pfaden verlaufen muss. Es wird sehr lange dauern. Sie können den größten Teil des Kupfers mit einer groben Mühle abreißen, dann das kleine aufladen und besonders dünne Teile fertigstellen. Wenn es viele leere Stellen auf dem Brett gibt, können Sie 3 Messer verwenden. Die Zeit ist schon akzeptabel. Besonders bei automatischer Werkzeugkorrekturmessung. Geändert, einen Knopf gedrückt, gemessen und abgesägt. Dann bohren und am Ende die Leiterplatte ausschneiden. Und das alles in einem Clip. Somit wird durch das LUT-Verfahren keine hohe Genauigkeit erreicht.

Zum Beispiel mache ich manchmal Prototypen von Platinen, um ein bekanntes Büro für die Herstellung von LED-Lampen zu testen. Dort ist es wichtig, die Linsen genau über den LEDs zu positionieren, es ist notwendig, dass sie genau in das Gehäuse passen und die Löcher zusammenfallen. Bretter auf Folienaluminium. Aber dafür ist Fräsen am meisten!

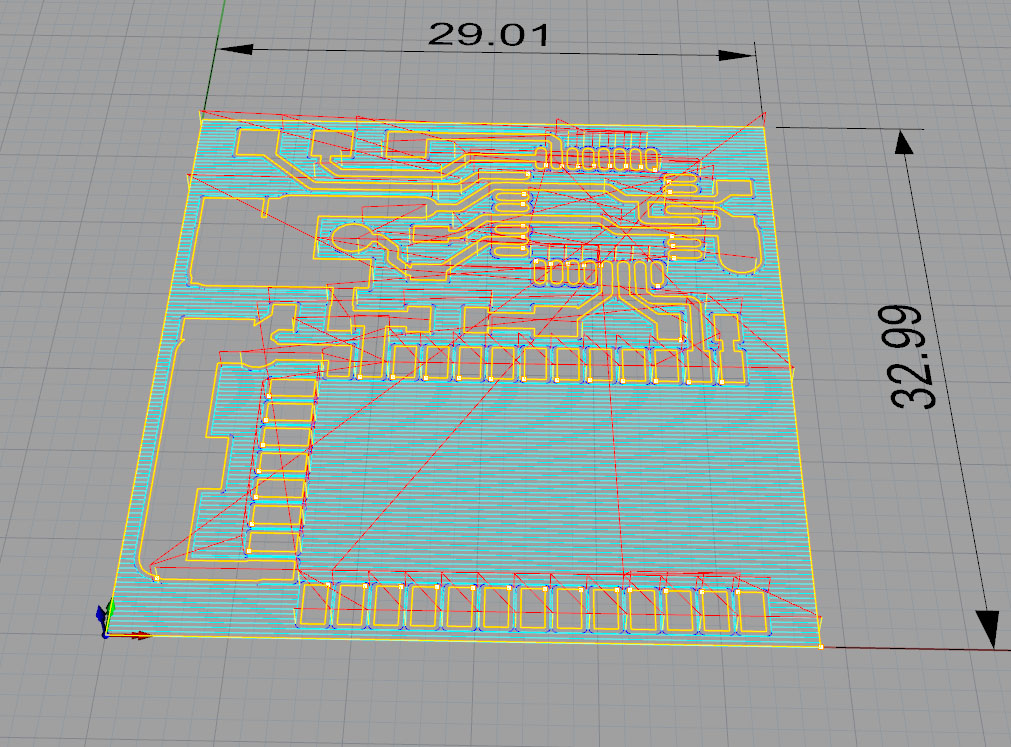

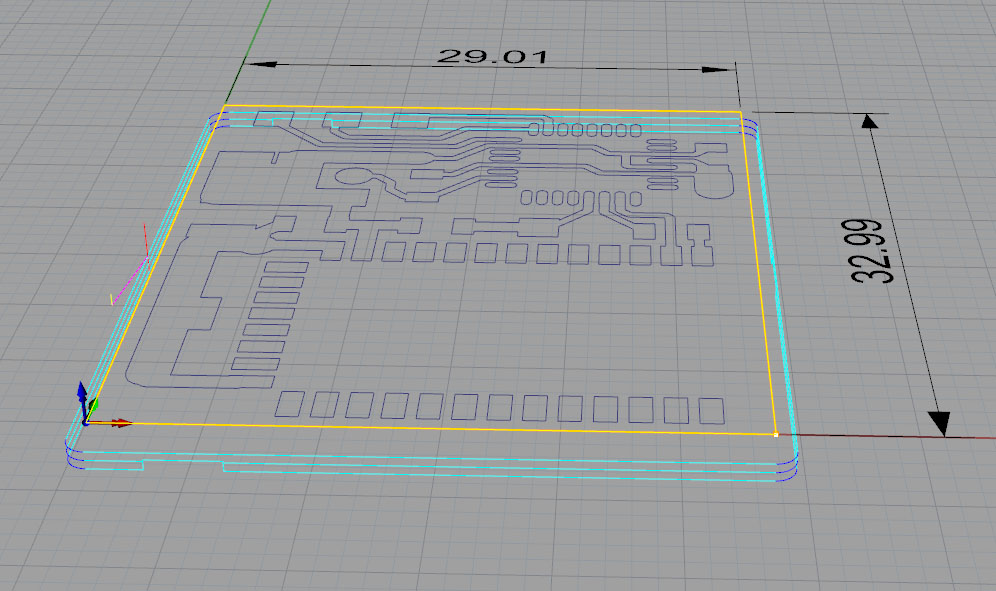

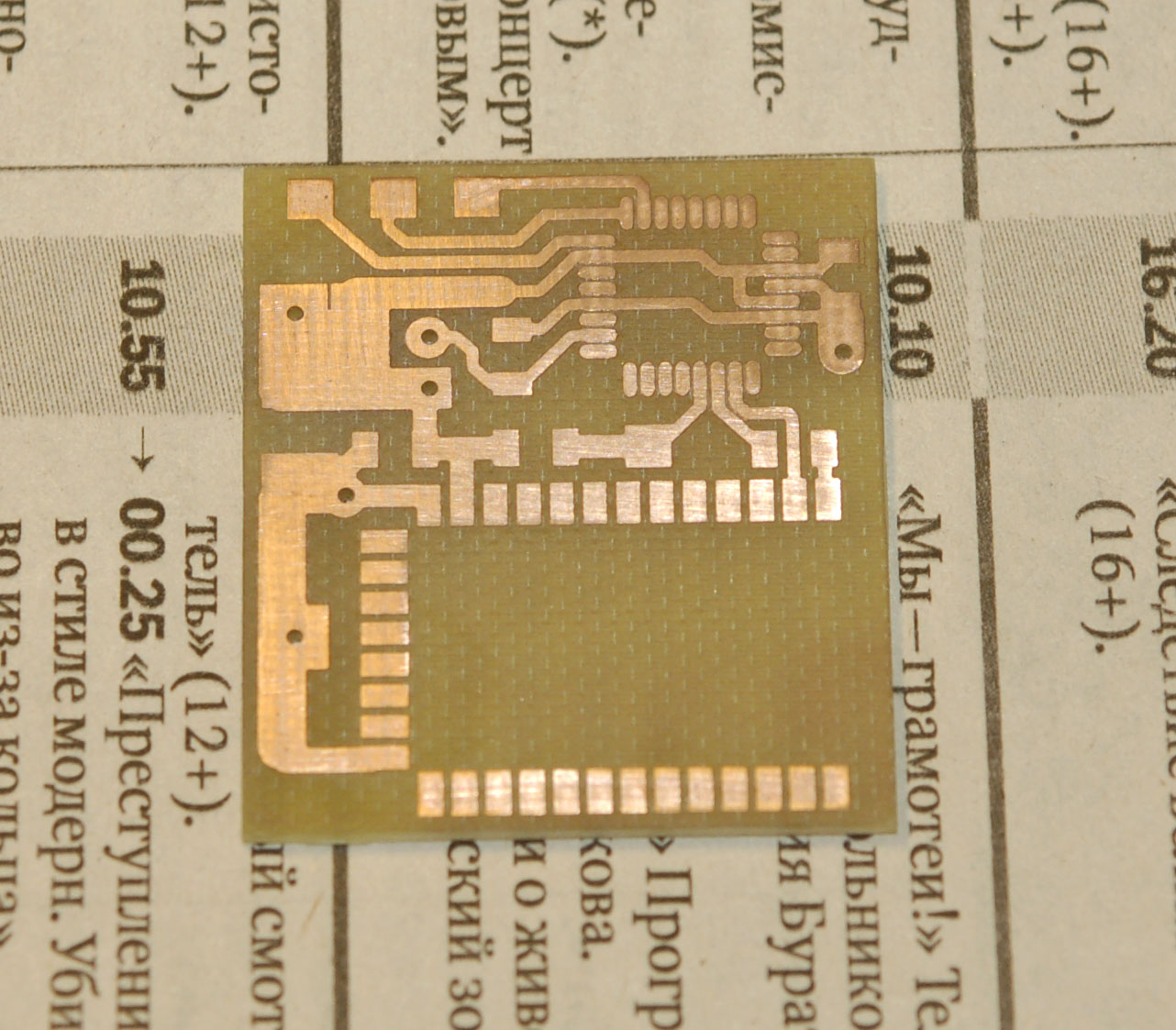

Hier ist der Grobpass der Senderplatine:

Und hier ist eine dünne:

Auf dem Rough befand sich eine Mühle von 0,5 mm und auf einem dünnen 0,2

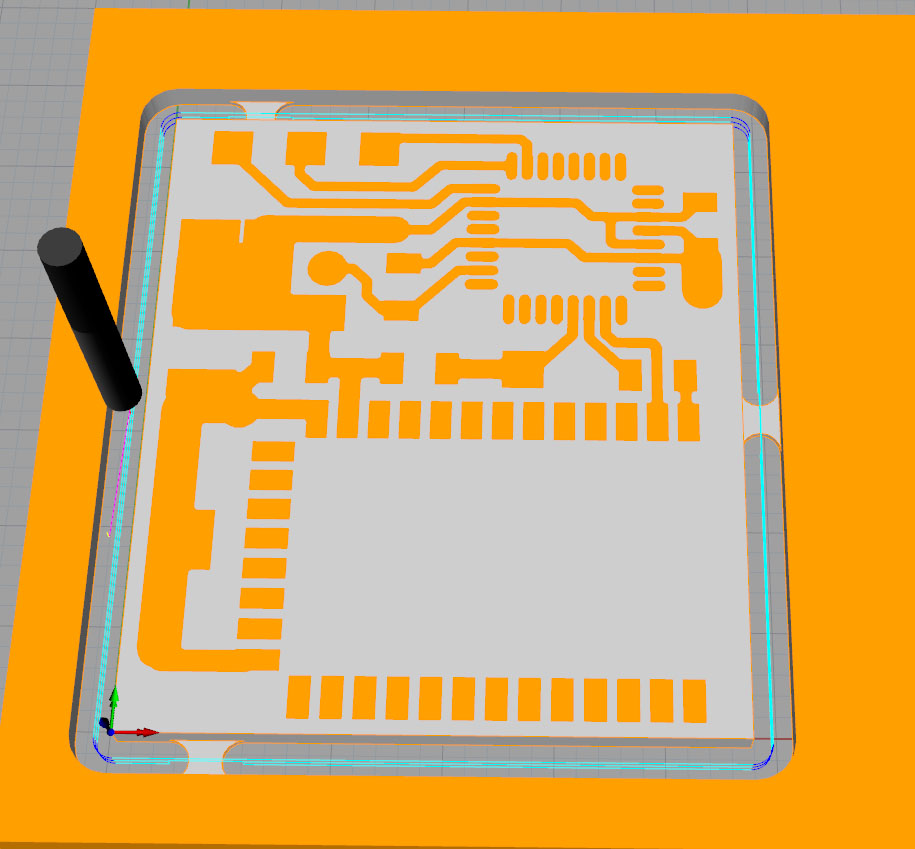

Nun, die Leiterplatte abschneiden:

Brücken, damit das Brett nicht aus dem Blech fällt.

Die Datei mit den Löchern kann der Software der Maschine zugeführt werden, hier muss das Programm nicht vorbereitet werden.

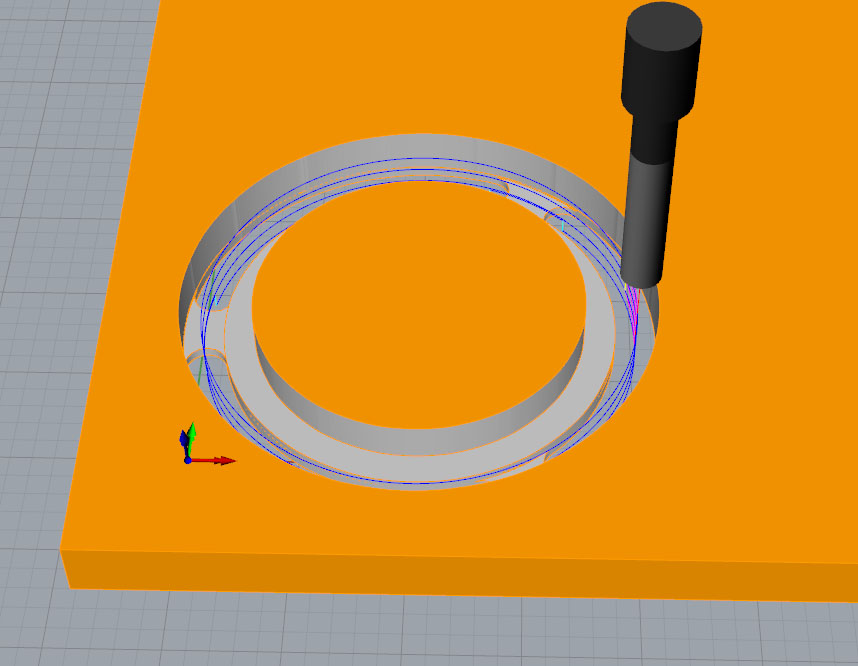

Simulation:

Nun, das "Auge" für Eis auf einem Staubsauger aus "Milch" -Acryl.

Es gibt auch Brücken. Ein heruntergefallenes Teil kann den Fräser beim Bewegen brechen. Nun, damit es nicht in den Staubsauger gesaugt wird.

Und hier ist die Platte nach dem Fräsen:

Frästiefe 0,03 mm

In dieser Tiefe löst sich der Fräser von der Kupferschicht und berührt die Leiterplatte fast nicht. Die Ressource des Fräsers erhöht sich. Und Sie können subtile Spuren machen. Unabhängig von der genauen Maschine (und dies ist auch wichtig) funktioniert ein solches Fräsen nicht ohne Messung. Das Brett zu ernten ist immer noch eine Kurve! Die Maschine kann die Oberfläche mit einer Sonde messen und die Oberfläche eines echten Werkstücks aufbauen. Anschließend passt er das Programm auf dieser Oberfläche an und berücksichtigt dabei die gesamte Krümmung des Werkstücks. Die Tiefe ist gleich, aber die Genauigkeit ist hoch.

Wir stellen das Gitter in Schritten von etwa einem Zentimeter ein und messen ...

Klickbar

KlickbarEin Kontakt ist mit der leitenden Schicht der Platine verbunden (rechts). Die "schnellen" Klemmen sind isoliert, und ich habe ein Stück Plastik unter den Clip links gelegt. Diese Klemme dient zum Speichern, damit Sie näher an die Kante des Werkstücks kommen können. Die Maschinensteuerung ist vollständig galvanisch von der Mechanik der Maschine und sogar vom USB-Anschluss des Computers, mit dem sie arbeitet, isoliert. Dies dient dazu, das Gehirn beim Schneiden von Kunststoff nicht mit statischer Aufladung zu töten und Interferenzen die USB-Übertragung nicht zu beeinträchtigen.

Hier ist ein Tool, das ich für Boards verwende:

- Gravierschneider.

- "Maismühle". Mit ihr habe ich die Konturen des Brettes, große Löcher und Schlitze ausgeschnitten und für einen sehr groben Abbruch von Kupfer. Knabbert Textolit wie Butter.

- Gewöhnlicher Bohrer.

Es gibt auch eine Mühle mit einer Feder zum Arbeiten mit einer Maske (für Lack), die jedoch noch nicht verwendet wurde.

Hier ist die fertige Senderplatine:

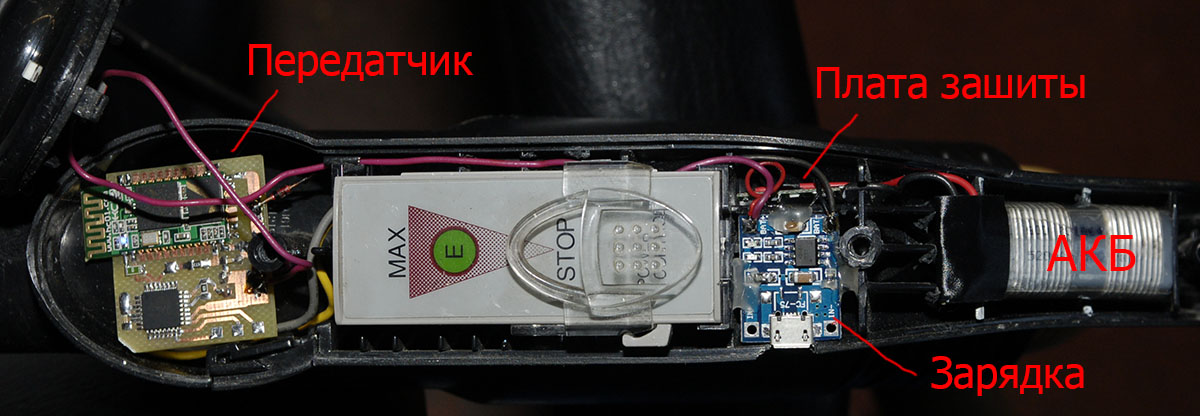

Und hier ist schon alles in den Griff des Staubsaugers integriert

Angetrieben von einer Lithiumdose wird das Micro-USB-Ladegerät sofort integriert. Dann mache ich ähnliche Senderplatinen für die Integration in Werkzeugmaschinen. Das Einschalten des Staubsaugers und das Einschalten der Maschine werden jedoch weiterhin synchronisiert.

So etwas in der Art. Herzlichen Glückwunsch an alle in der frühen Nacht von Freitag bis Montag!

Beginn der Geschichte:

Sauberkeit in einer Geek-Werkstatt. Teil 1