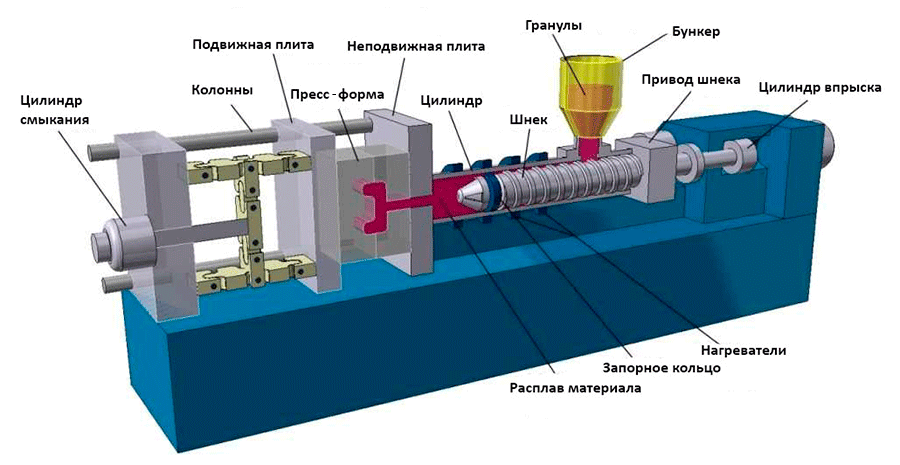

Spritzgießmaschine (Rutland Plastics Abbildung)

Spritzgießmaschine (Rutland Plastics Abbildung)Wenn Sie ein Serienprodukt für den Elektronikmarkt entwickeln, benötigen Sie ein Gehäuse. Und höchstwahrscheinlich wird es aus Kunststoff bestehen. Für das Prototyping von Kunststoffteilen und die Erstellung eines Prototyps des Gehäuses wird der 3D-Druck und für die Massenproduktion das Spritzgießen verwendet.

Die Spritzgusstechnologie ist einer der wichtigsten Punkte auf dem Weg des Produkts zum Elektronikmarkt. Unabhängig von der Verfügbarkeit technischer Ausbildung sollten Sie daher das Wesentliche dieses Prozesses zumindest auf einer grundlegenden Ebene verstehen.

Jeder weiß, dass bei der Entwicklung eines neuen Geräts die teuerste Aufgabe das Design der Elektronik ist, aber nicht jeder weiß, dass bei der Einrichtung für die Produktion der größte Teil des Budgets von einem Kunststoffgehäuse übernommen wird.

Dies ist vor allem auf die hohen Werkzeugkosten oder die sogenannten Formen zurückzuführen. In der Praxis werden die Kosten für Formen zum Gießen des Körpers zu einem der Hauptkostenelemente bei der Markteinführung eines neuen Produkts.

Grundlagen des Spritzgießens

Spritzguss ist eine relativ alte Technologie und wird seit dem späten 19. Jahrhundert eingesetzt. In

Spritzgießmaschinen ist eine riesige Schnecke (Schnecke) eingebaut, die den geschmolzenen Kunststoff unter hohem Druck in die Form leitet. Dieses helikale Übertragungsverfahren wurde 1946 erfunden und wird bis heute verwendet.

Spritzgießmaschinen sind natürlich nicht dasselbe wie moderne Hightech-3D-Druckmaschinen. Sie enthalten nichts Innovatives, aber die Verwendung von Spritzguss ist eine Voraussetzung für die Herstellung der meisten neuen "Eisen" -Produkte.

Die Spritzgussform besteht aus zwei Hälften (

Matrize und Stempel ), die im geschlossenen Zustand einen Hohlraum in Form des gewünschten Teils bilden. Heißer flüssiger Kunststoff wird unter hohem Druck hineingegossen.

Ein hoher Druck ist erforderlich, damit Kunststoff in einem Zustand mit viskoser Flüssigkeit jede Ecke im Hohlraum der Form ausfüllt.

Wenn der Kunststoff abkühlt, bewegen sich die beiden Hälften der Form auseinander und der fertige Teil des Körpers wird von ihnen entfernt.

Die Entwicklung und Konstruktion des Gehäuses für die Massenproduktion zu entwickeln, ist eine ziemlich schwierige Aufgabe, und die Kosten für die Formen selbst belaufen sich auf Zehntausende von Dollar. Gleichzeitig bleibt das Spritzgießen eine der beliebtesten Technologien, da nur so Millionen identischer Teile zu einem unglaublich niedrigen Preis pro Stück hergestellt werden können.

Formkosten

Ausrüstung ist teuer. Und für die Herstellung der meisten Geräte sind mehrere Formen erforderlich, sodass die Gesamtkosten sehr hoch sein können. Und je mehr Details Sie mit einem bestimmten Formular erstellen müssen, desto teurer werden die Kosten.

Dies liegt an der Tatsache, dass eine "langlebige" Form unter unglaublich rauen Bedingungen arbeiten muss. Immer wieder ist es hohen Temperaturen und Drücken ausgesetzt.

Diese beiden Zerstörungskräfte wirken sich auf den Verschleiß der Form aus, bis irgendwann die ersten Gussfehler auftreten.

Mit Hartmetallen werden widerstandsfähige Formen hergestellt. Die Härte des Metalls hängt davon ab, wie viele Gussteile mit dieser speziellen Form hergestellt werden müssen. Werkzeuge für die Herstellung von 10 000 Teilen können aus weicherem Metall hergestellt werden, verglichen mit denen für 1 Million Teile.

Beispielsweise wird Aluminium häufig zur Herstellung kleiner Chargen (bis zu 10.000 Stück) verwendet. Für größere Produktionsmengen wechseln sie zu härterem Metall wie Stahl.

Je härter das Metall ist, desto schwieriger ist es jedoch, die Form selbst herzustellen, und desto höher sind die Kosten. Darüber hinaus wird es viel länger dauern, Stahlwerkzeuge zu erhalten. Dies ist auf die Tatsache zurückzuführen, dass Spritzgussformen durch Fräsen erzeugt werden, d.h. Eine feste Form erfordert ein noch härteres Fräswerkzeug.

Wenn ein Unternehmen oder ein Startup ohne externe Finanzierung ein Projekt mit einem kleinen Budget umsetzt, sollte es versuchen, einen Hersteller zu finden, der sich bereit erklärt, die Kosten für die Herstellung von Formen zu amortisieren.

Wenn die Formen beispielsweise 25.000 US-Dollar kosten, können Sie dem Hersteller anbieten, nach folgendem Schema zu zahlen: Sie zahlen einen Dollar für jede Einheit, die aus den ersten 25.000 Artikeln hergestellt wird.

Natürlich reduziert ein solches System den Gewinn pro Produktionseinheit, aber es ist immer noch eine sehr vernünftige Finanzierungsmethode, insbesondere im Vergleich zu einem Bankdarlehen.

Entwurf für die Herstellung (Entwurf für die Herstellung, DFM)

Die hohen Kosten für Formen sind nur einer der Nachteile des Spritzgießens. Der zweite Nachteil sind die Schwierigkeiten und Einschränkungen in der Entwicklungsphase der Konstruktion und Konstruktion von Kunststoffteilen.

Nachdem man

einen idealen Prototyp erhalten hat, der auf einem 3D-Drucker hergestellt wurde, muss man viel mehr Zeit und Geld investieren, um ihn für das Spritzgießen anzupassen.

Einschränkungen der Massenproduktion sollten in den ersten Entwicklungsstadien berücksichtigt werden. Einige Formanforderungen, wie z. B. Gussneigungen, können mindestens verzögert werden, bis ein zweiter Prototyp erstellt wird.

Andere Anforderungen wie gleichmäßige Wandstärke und Hinterschneidungen müssen von Anfang an umgesetzt werden.

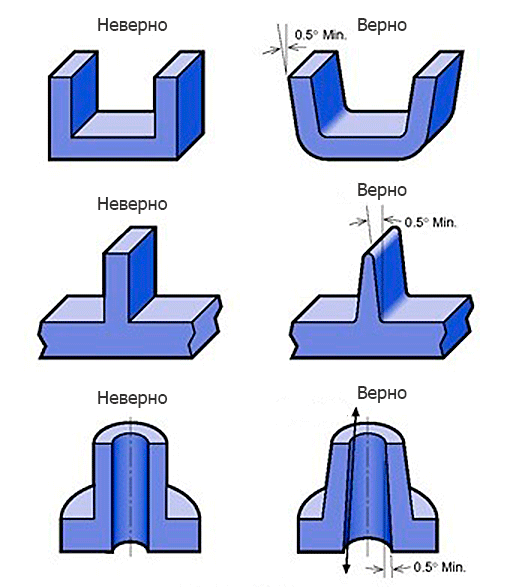

Einspritzvorspannung

Die Hauptaufgabe bei der Arbeit mit Teilen, die durch Spritzgießen hergestellt wurden, besteht darin, sie korrekt aus der Form zu entfernen. Sobald der Kunststoff abkühlt, öffnen sich die beiden Hälften der Form und wir erhalten ein neues Kunststoffformteil.

Jedes 3D-Design für das Spritzgießen muss eine Spritzguss- oder technologische Vorspannung zum Füllen der Form und zur ungehinderten Extraktion des fertigen Produkts enthalten. Die Einspritzneigung ist im Wesentlichen ein kleiner Neigungswinkel, der zu allen vertikalen Flächen hinzugefügt wird, die der Richtung entsprechen, in der das Produkt aus der Form entfernt wird. In den meisten Fällen reichen 1-2 Grad aus.

Beispiele für echte hinterschnittene Implementierungen. Bild mit freundlicher Genehmigung von ICO Mould .

Beispiele für echte hinterschnittene Implementierungen. Bild mit freundlicher Genehmigung von ICO Mould .Einige Experten glauben, dass Hinterschneidungen von Anfang an in einem 3D-Modell implementiert werden sollten.

Die Berücksichtigung von Hinterschneidungen in einem frühen Entwicklungsstadium ist zwar wichtig, führt jedoch zu unnötigen Komplikationen bei der Erstellung der ersten Prototypen. Daher ist es besser, sie dem Projekt hinzuzufügen, wenn Sie sich absolut auf Ihren Prototyp verlassen können. Das heißt, In den meisten Fällen sollten Hinterschneidungen nach der ersten oder zweiten Version des Prototyps hinzugefügt werden.

Auswerferstifte

Auswerferstifte oder Drücker werden verwendet, um Kunststoffteile aus der Form zu entfernen. Wie der Name schon sagt, handelt es sich um kleine zylindrische Stifte, die das Teil aus der Form bringen.

Drücker haben keine Standardposition, daher müssen Sie überlegen, wo sie sich befinden. Idealerweise sollten sie sich im stärksten Teil des Gussstücks befinden, um eine Verformung beim Entfernen aus der Form zu verhindern.

Es ist zu beachten, dass die Auswerferstifte in der Regel kleine Spuren auf dem Produkt hinterlassen. Wenn Sie sich die meisten Kunststoffteile genau ansehen, sehen Sie diese winzigen runden Markierungen, die beim Auswerfen der Formform auftreten.

Dies sollte bei der Entwicklung eines Produkts berücksichtigt werden. Versuchen Sie, die Drücker an Stellen mit dem Gussstück in Kontakt zu bringen, die für das Erscheinungsbild des Produkts nicht kritisch sind. Sie können sogar versuchen, die Druckmarken unter dem Etikett oder Logo zu verbergen.

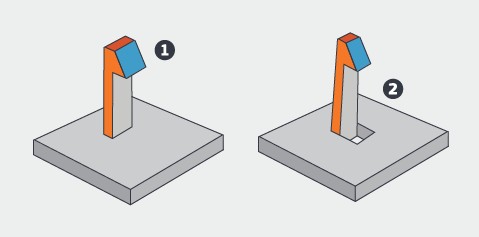

Doppelter Druckhub

Einige Kunststoffteile können nicht auf einmal aus einer einfachen Zweikomponentenform entfernt werden. In solchen Fällen werden geneigte Drücker und ein Doppelauswurfmechanismus verwendet.

Der geneigte Drücker ist ein integraler Bestandteil der Form, der vor Beginn des Gießens eingesetzt und dann vor der Offenlegung der Hauptteile der Form entfernt wird. Der geneigte Drücker bewegt sich senkrecht zur Bewegungsrichtung der beiden Halbformen.

Es lohnt sich, alle Anstrengungen zu unternehmen, um den Doppelauswurfmechanismus nicht zu verwenden, da dies die Komplexität und die Kosten der Form erheblich erhöht.

Einer der Haupttricks, mit denen Sie das doppelte Auswerfen ablehnen können, ist die Weigerung, Hinterschneidungen zu verwenden. Hinterschnitt ist ein Vorsprung oder eine Aussparung auf der Oberfläche des Gussstücks, die verhindert, dass das Produkt mit einem Druckhub aus der Form ausgestoßen wird.

Die Situation mit Hinterschneidungen kann häufig wie folgt korrigiert werden: Fügen Sie eine Nut (Schlitz) unter der Kante hinzu und verwenden Sie einen einfachen Druck anstelle eines doppelten.

In Ausführung 1 ist aufgrund von Hinterschneidungen ein doppelter Druckhub erforderlich. Die Nut in Design 2 ermöglicht es Ihnen, das doppelte Auswerfen aufzugeben und das Teil in einer Bewegung aus der Form zu entfernen. Bild mit freundlicher Genehmigung von Proto Labs.

In Ausführung 1 ist aufgrund von Hinterschneidungen ein doppelter Druckhub erforderlich. Die Nut in Design 2 ermöglicht es Ihnen, das doppelte Auswerfen aufzugeben und das Teil in einer Bewegung aus der Form zu entfernen. Bild mit freundlicher Genehmigung von Proto Labs.Gleichmäßige Wandstärke

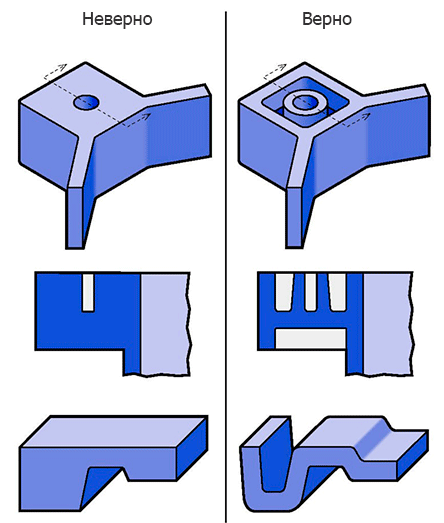

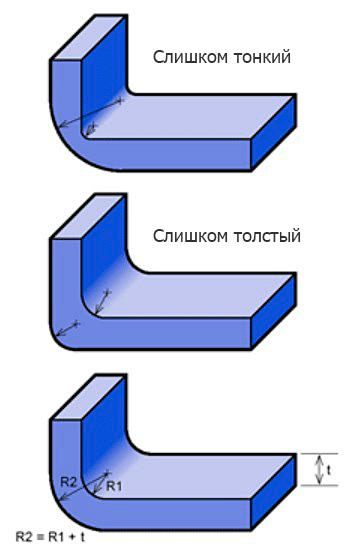

Eines der wichtigen Merkmale des Spritzgießens, das einen großen Einfluss auf das Design der Vorrichtung hat, ist das Erfordernis einer gleichmäßigen Wandstärke des Gussstücks. Dies liegt daran, dass der geformte Kunststoff über die gesamte Oberfläche des Teils mit der gleichen Geschwindigkeit abkühlen muss. Eine ungleichmäßige Abkühlung kann dazu führen, dass sich das Teil verformt.

Daher werden bei der Konstruktion eines Gehäuses für das Spritzgießen Rippen anstelle von dickeren Abschnitten verwendet. Die richtige Konstruktion eines Teils mit einer gleichmäßigen Wandstärke erfordert auf jeden Fall Erfahrung.

Die Verwendung eines doppelten Druckhubs und einer ungleichmäßigen Gusswandstärke sind zwei der häufigsten Fehler von 3D-Designern, die mit den technischen Einschränkungen des Spritzgießens nicht vertraut sind.

Stellen Sie sicher, dass die 3D-Modellierung Ihres Geräts von einem Spezialisten durchgeführt wird, der mit dieser Technologie vertraut ist.

Beispiele für Strukturen mit gleicher Wandstärke. Bild mit freundlicher Genehmigung von ICO Mould.

Beispiele für Strukturen mit gleicher Wandstärke. Bild mit freundlicher Genehmigung von ICO Mould.Radius / Rundung

Ideale Ecken und Kanten von Teilen sind für das Spritzgießen unpraktisch. Das geschmolzene Polymer ist nicht in der Lage, die gesamte Form selbst unter Hochdruckbedingungen gleichmäßig und vollständig mit scharfen Kanten zu füllen. Zumindest sollte man bei großen Produktionsmengen nicht darauf hoffen.

Ein Beispiel für ein korrektes Winkeldesign. Bild mit freundlicher Genehmigung von ICO Mould.

Ein Beispiel für ein korrektes Winkeldesign. Bild mit freundlicher Genehmigung von ICO Mould.Alle Kanten und Ecken sollten abgerundet oder abgeschrägt sein, damit das Polymer sie gleichmäßig und vollständig ausfüllt.

Kalte Kanäle gegen heiße Kanäle

Kalt- / Heißzufuhr-Kunststoffzufuhr sind Varianten des Angusssystems, das das geschmolzene Polymer in den Formhohlraum leitet.

Ein breiter Angusskanal ermöglicht es dem Polymer, bei niedrigeren Drücken frei zu fließen. Breite Kanäle erfordern jedoch mehr Zeit, um den Kunststoff abzukühlen und mehr Produktionsabfälle zu erzeugen, was sich beide auf die Kosten des Teils auswirkt.

Andererseits reduziert ein schmaler Angusskanal die Abkühlzeit und reduziert Materialüberläufe und minimiert letztendlich die Kosten für das Gießen. Es hat jedoch einen Nachteil: Ein schmaler Kanal erfordert einen höheren Druck, um das geschmolzene Polymer in die Form zu drücken.

Es gibt eine Lösung, die die Verwendung enger Kanäle bei niedrigem Druck ermöglicht - Heißkanalsystem.

Direkt in der Form entlang der Kanäle sind Heizelemente installiert, die das Polymer in einem flüssigeren Zustand halten. Dank ihnen füllt der Kunststoff die Form mit einem niedrigeren Druck.

Leider muss man für alles bezahlen, und die heißen Kanäle haben auch ihre Nachteile: zusätzliche Komplexität bei der Herstellung von Geräten, was immer zu zusätzlichen Kosten führt.

In den meisten Fällen ist es zumindest anfänglich besser, Kanäle ohne Heizelemente zu verwenden, d.h. Kaltkanal-Gate-System. Es lohnt sich immer, mit der einfachsten und kostengünstigsten Lösung zu beginnen.

Formverbindungslinie

Wenn Sie ein Kunststoffteil sorgfältig untersuchen, sehen Sie die sogenannte Verbindungslinie. Es befindet sich an der Verbindungsstelle der beiden Teile der Form.

Diese Verbindung zweier Halbformen ist niemals perfekt, ein kleines Polymer fließt immer entlang der Kontur. Wenn die Form altert und sich verschlechtert, wird diese Leckage deutlicher.

Es ist sehr wichtig, den besten Platz für die Verbindungsleitung zu wählen. Idealerweise sollte es auf dem unsichtbaren Teil des Geräts platziert werden.

Ein- und Mehrsitzformen

Ab einem bestimmten Produktionsstadium kann die Gießzeit durch Formen mit mehreren Kavitäten (sie werden auch als Formen mit mehreren Kavitäten bezeichnet) verkürzt werden. Sie werden verwendet, um die Produktionsgeschwindigkeit zu erhöhen und die Beschaffungskosten zu senken.

Wie der Name schon sagt, können Sie mit Formen mit mehreren Stellen aufgrund einer Polymerfüllung mehrere Kopien eines Teils erstellen. Verwenden Sie diese Formulare nur zu Beginn nicht, bis der Prozess debuggt ist und noch keine idealen Castings aus einzelnen Formularen erstellt wurden. Es ist ratsam, mindestens mehrere tausend Produkteinheiten zu produzieren, bevor Sie auf mehrsitzige Formen umsteigen.

Unternehmer mit einem begrenzten Budget nutzen in der Regel ihre einzelnen Formen maximal, es sei denn, der Hersteller selbst finanziert die Herstellung ihrer Formen.

Familienformen

In den meisten Fällen wird für jedes einzelne Kunststoffteil im Gerät eine separate Form verwendet. Der Körper benötigt mindestens zwei Teile: den oberen und den unteren.

Für die meisten Produkte sind jedoch mehr als zwei Kunststoffteile erforderlich. Formen sind sehr teuer, und der Kauf mehrerer Formen gleichzeitig ist ein ernstes finanzielles Hindernis. Daher müssen Sie die Mindestanzahl an Kunststoffteilen anstreben.

Eine alternative Möglichkeit, die erforderlichen Formen zu minimieren, besteht darin, eine spezielle Art von Mehrsitzformen zu verwenden, die sogenannten Familienformen. Mit der Familienform können Sie mehrere verschiedene Teile in einem Gussstück kombinieren.

Während ein typisches Formular mit mehreren Sitzen (mehrere Nester) mehrere Kopien desselben Teils erstellt, erstellt ein Familienformular verschiedene Teile.

Hört sich gut an, oder? Leider ist nicht alles so einfach, man muss für alles bezahlen. Das Hauptproblem bei Familienformen besteht darin, dass jeder Teil in ihnen ungefähr gleich groß sein sollte.

Andernfalls wird einer der Hohlräume der Form vor den anderen mit geschmolzenem Polymer gefüllt. Familienformen sollten so gestaltet sein, dass alle Hohlräume mit ungefähr der gleichen Geschwindigkeit mit Polymer gefüllt werden. Dies schränkt ihre Anwendung eindeutig ein. Es ist unwahrscheinlich, dass alle Details des Falls eine ähnliche Größe haben.

Materialauswahl

Heute verfügen wir über eine unglaubliche Vielfalt an Polymeren mit verschiedenen Eigenschaften. Die beiden in der

Elektronikindustrie am häufigsten verwendeten Polymere sind Polycarbonat (PC / PC) und ABS-Kunststoff (ABS / Acrylnitril-Butadien-Styrol).

Polycarbonat hat eine viel höhere Stoßfestigkeit und scheint qualitativ besser zu sein als ABS. PCs sind jedoch natürlich teurer als ABS.

Polycarbonat ist der beliebteste Kunststoff in Produkten einer höheren Klasse. Es wird wegen seiner Festigkeit und seines ästhetischen Aussehens geliebt.

Wenn die Oberflächenqualität für ein neues Produkt entscheidend ist, entscheiden Sie sich am besten für einen PC. Wenn das Produkt für eine niedrige Preiskategorie ausgelegt ist, ist es besser, ABS zu wählen.

Wo mit Formen arbeiten?

Wo ist es besser, Kunststoffteile für Ihr Gerät herzustellen: zu Hause oder in China? In den meisten Fällen ist es besser, mit einem lokalen Produzenten in Ihrem Land zusammenzuarbeiten (es sei denn, Sie leben in einem Land, in dem die Industrie sehr schlecht entwickelt ist).

Wenn das Volumen 10 Tausend Einheiten überschreitet, können Sie sich zur Kostensenkung an den chinesischen Hersteller wenden.

China ist genau die richtige Wahl für die Massenproduktion. Starten Sie dort einfach nicht die anfängliche Entwicklung und das Debuggen des Prozesses. Mit lokalen Herstellern können Probleme viel einfacher und schneller gelöst werden.

Der erste Start und die ersten Fehler werden vor Ort gemacht, und dann wird die Produktion nach China verlagert.

Anmerkung des Übersetzers: Es ist wichtig zu berücksichtigen, dass der Transport einer Form von einem Land in ein anderes (und noch mehr von Europa nach China) ein komplexes und teures Unterfangen ist. Aus diesem Grund wählen wir für unsere Kunden lokale Prototypenhersteller aus. Wenn wir eine große Serie in großen Mengen erhalten, platzieren wir diese sofort in China mit der Erwartung einer Formminderung über mehrere Produktionsiterationen. Wenn die Massenproduktion von lokalen Herstellern gestartet wird, wird die Form lokal sein und ihr Transport nach China oder die Schaffung einer zweiten Form in China wird nicht funktionieren.Fazit

Dieser Artikel ist für die erste Einführung in die Merkmale des Spritzgießens gedacht. Aber auch dieses Grundwissen hilft Ihnen, bewusst einen 3D-Designer für Ihr neues Produkt auszuwählen.

Für einen Laien ist es nicht so wichtig, alle Nuancen dieser Technologie zu verstehen, es reicht aus, sich einen Überblick über die Möglichkeiten und Schwierigkeiten der Massenproduktion eines Gehäuses für die Elektronik zu verschaffen.

Jetzt können Sie die richtigen Fragen stellen, wenn Sie sich mit Spezialisten treffen, die an der Entwicklung und Produktion des Gehäuses Ihres neuen Produkts beteiligt sind.