Der axiale Magnetflussmotor verwendet Leiterplatten als elektromagnetische Spulen

Übersetzter Artikel von spectrum.ieee.org von Carl BugejaAlles begann damit, dass ich eine sehr kleine Drohne bauen wollte. Aber ich erkannte schnell, dass ein Faktor die Versuche einschränkt, ein Projekt zu reduzieren und zu erleichtern: Motoren. Selbst kleine Motoren sind separate Objekte, die mit dem Rest der Elektronik und den Strukturelementen verbunden werden müssen. Also begann ich über eine Möglichkeit nachzudenken, diese Elemente zusammenzuführen, um Gewicht zu sparen.

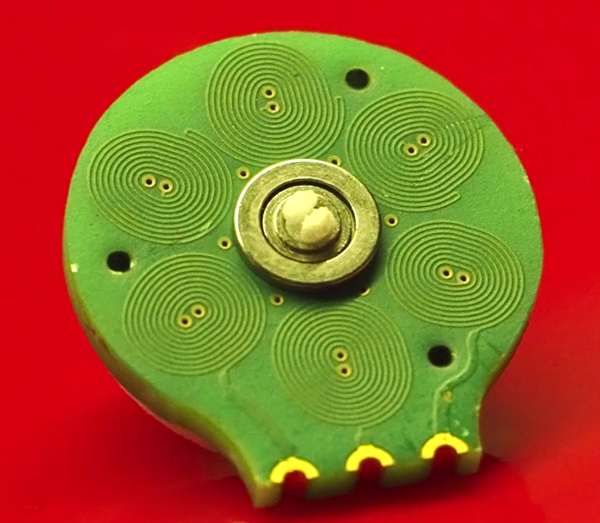

Ich wurde von der Tatsache inspiriert, dass einige Funksysteme Antennen verwenden, bei denen es sich um Kupferspuren auf einer Leiterplatte handelt. Ist es möglich, etwas Ähnliches zu verwenden, um ein ausreichend starkes Magnetfeld zu erzeugen, das den Motor antreiben kann? Ich beschloss zu prüfen, ob ich einen axialen Magnetflussmotor mit elektromagnetischen Spulen herstellen könnte, die in Form von Spuren auf einer Leiterplatte hergestellt wurden. In dem Axialmagnetflussmotor sind die den Stator bildenden elektromagnetischen Spulen parallel zum Rotor in Form einer Scheibe montiert. In die Rotorscheibe sind Permanentmagnete eingebaut. Durch das Anlegen von AC-Statorspulen dreht sich der Rotor.

Die erste Schwierigkeit bestand darin, ein ausreichend starkes Magnetfeld sicherzustellen, das den Rotor drehen kann. Es ist recht einfach, einen flachen Spiralpfad zu erstellen und Strom durch ihn zu leiten, aber ich habe den Motor auf einen Durchmesser von 16 mm begrenzt, sodass der Gesamtdurchmesser des Motors mit den kleinsten vorgefertigten Motoren vergleichbar war. 16 mm bedeuteten, dass die Spirale nur 10 Umdrehungen machen konnte und die Gesamtzahl der auf der Scheibe unter dem Rotor befindlichen Spulen 6 betragen konnte. Zehn Umdrehungen würden nicht ausreichen, um ein ausreichendes Magnetfeld zu erhalten. Leiterplatten sind jedoch insofern gut, als es heutzutage recht einfach ist, eine mehrschichtige Leiterplatte herzustellen. Nachdem ich eine Packung Spulen mit vier Schichten gedruckt hatte, gelang es mir, 40 Umdrehungen pro Spule zu erreichen, was ausreicht, um den Rotor zu drehen.

Während des Entwicklungsprozesses trat ein ernsthafteres Problem auf. Um die Drehung des Motors aufrechtzuerhalten, muss ein sich dynamisch änderndes Magnetfeld zwischen Rotor und Stator synchronisiert werden. Bei einem typischen Motor erfolgt dies mit Wechselstrom, und die Synchronisation wird auf natürliche Weise dank der Anordnung von Bürsten erreicht, die den Stator und den Rotor elektrisch verbinden. Ein

bürstenloser Motor benötigt eine Steuerelektronik mit einem Rückkopplungssystem.

Jede Schicht der Schaltung hat einen Satz von Spulen, und sie sind übereinander gestapelt, verbinden sich miteinander und bilden durchgehende Spuren.

Jede Schicht der Schaltung hat einen Satz von Spulen, und sie sind übereinander gestapelt, verbinden sich miteinander und bilden durchgehende Spuren. Die letzte vierschichtige Leiterplatte

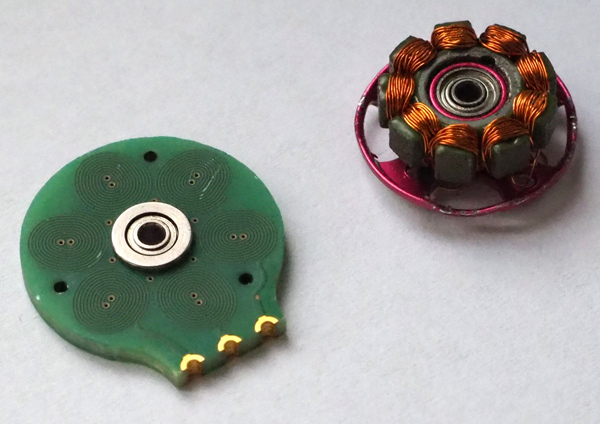

Die letzte vierschichtige Leiterplatte Die Impulse dieser Spulen drehen den auf einem 3D-Drucker gedruckten Rotor, in den Permanentmagnete eingebaut sind

Die Impulse dieser Spulen drehen den auf einem 3D-Drucker gedruckten Rotor, in den Permanentmagnete eingebaut sind Das System ist nicht so leistungsstark wie ein herkömmlicher bürstenloser Motor, aber Leiterplatten sind billiger und einfacher.

Das System ist nicht so leistungsstark wie ein herkömmlicher bürstenloser Motor, aber Leiterplatten sind billiger und einfacher.Im vorherigen Modell des von mir erstellten Motors habe ich Gegen-EMK als Feedback für die Drehzahlregelung verwendet. Die Anti-EMK wird aufgrund der Tatsache erhalten, dass der rotierende Motor als Generator arbeitet und eine Spannung in den Statorspulen erzeugt, die der Spannung entgegenwirkt, die den Motor dreht. Informationen über die Gegen-EMK geben eine Rückmeldung über die Drehung des Motors und ermöglichen es der Steuerelektronik, die Spulen zu synchronisieren. Aber in meinem PCB-Motor war die Anti-EMK zu schwach, um verwendet zu werden. Deshalb habe ich

einen Hallsensor darauf montiert, der direkt die Änderung des Magnetfelds misst, um zu messen, wie schnell sich der Rotor und seine Permanentmagnete über dem Sensor drehen. Diese Informationen fließen in die den Motor steuernde Elektronik ein.

Um den Rotor herzustellen, habe ich mich dem 3D-Druck zugewandt. Anfangs habe ich einen Rotor hergestellt, der auf einer separaten Metallstange montiert war, aber dann habe ich gerade angefangen, die Stange als integralen Bestandteil des Rotors zu drucken. Dies reduzierte die Anzahl der physischen Komponenten des Rotors, vier Permanentmagnete, ein Lager und eine Leiterplatte, wodurch sowohl Spulen als auch strukturelle Festigkeit bereitgestellt wurden.

Bald lief mein erster Motor bereits. Tests haben gezeigt, dass es stabil ein statisches Drehmoment von 0,9 g * cm liefert. Dieser Moment reichte nicht aus, um meinen ursprünglichen Plan zur Schaffung eines integrierten Motors für die Drohne umzusetzen, aber ich dachte, dass ein solcher Motor immer noch als Motor für kleine und billige Roboter verwendet werden kann, die sich auf Rädern am Boden bewegen, und forschte weiter (normalerweise stellen sich die Motoren als solche heraus) die teuersten Teile von Robotern). Ein gedruckter Motor kann mit Spannungen von 3,5 bis 7 V betrieben werden, obwohl er sich bei hoher Spannung erheblich erwärmt. Bei 5 V beträgt die Betriebstemperatur 70 ° C, was durchaus akzeptabel ist. Es verbraucht ca. 250 mA.

Im Moment konzentriere ich mich

auf die Erhöhung des Drehmoments. Ich habe es fast verdoppelt, indem ich eine Ferritfolie auf die Rückseite der Statorspulen gelegt habe, um die Magnetfeldlinien zu begrenzen. Ich plane auch andere Prototypen von Motoren mit anderen Wicklungssystemen. Darüber hinaus arbeite ich daran, mit denselben Technologien einen

Linearantrieb zu erstellen, mit dem ein gedruckter Schieberegler über eine Reihe von 12 Spulen bewegt werden kann. Ich teste auch einen Prototyp einer flexiblen Leiterplatte mit denselben Spulen. Mein Ziel ist es, neue Roboter mit kleineren und billigeren Mechanismen als heute herzustellen.