Dieser Artikel wurde geschrieben, um meine Erfahrungen bei der unabhängigen Herstellung eines Kraftwerks für einen elektrischen Paramotor zusammenzufassen, und zwar für einen Elektromotor, eine Steuerung, eine Batterie und andere Anbaugeräte.

Hintergrund

Wie die meisten interessierte ich mich seit meiner Kindheit für das Thema Flug, aber so kam es, dass ich 2014 vor nicht allzu langer Zeit echte Flüge in der Luft und nicht mit einem Simulator oder einem funkgesteuerten Modell aufnahm. Ich habe einen Gleitschirm als den demokratischsten Flugzeugtyp gewählt.

In der Anfangsphase von nicht motorisierten Flügen, wenn jede Minute in der Luft teuer ist, denken Sie oft über die Vorteile des Motorfluges nach, aber Sie sehen sofort die Nachteile - erhöhte Geräusche und Vibrationen eines primitiven Zweitaktmotors, den Geruch von Kraftstoff während des Transports und der Lagerung der Anlage. Und da ich eine erfolgreiche Erfahrung mit der Selbstelektrifizierung eines Fahrrads gemacht habe, wurde beschlossen, eine elektrische Installation durchzuführen.

Nachdem ich über die verschiedenen Konstruktionen nachgedacht hatte, entschied ich mich für ein Schema eines Propellerantriebs mit Direktantrieb, der von vielen implementiert wurde, mit einem Elektromotor mit großem Durchmesser, aber einer geringen Dicke.

Der Elektromotor, flach wie ein Pfannkuchen, bietet ein akzeptables Drehmoment bei geringem Gewicht, geringen Abmessungen und geringer Komplexität. Ein höherer Wirkungsgrad kann durch die Verwendung eines kleinen Hochgeschwindigkeits-Elektromotors mit Getriebe erreicht werden (davon war ich bei meinem Elektrofahrrad überzeugt), aber die Komplexität bei der Herstellung eines solchen Getriebes und vor allem das beträchtliche Geräusch ließen mich diese Idee aufgeben.

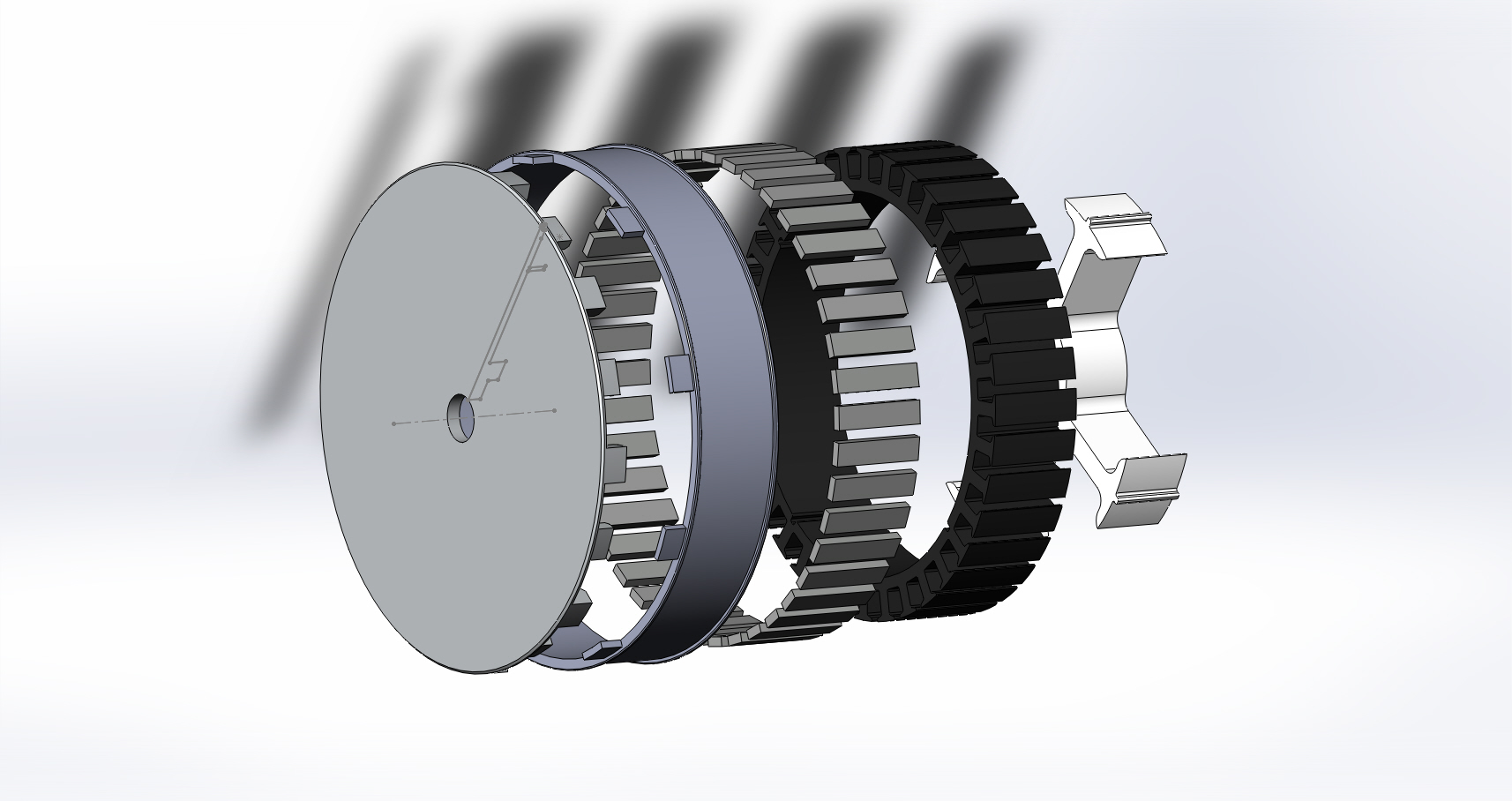

Ohne weitere Umstände habe ich in wenigen Tagen meinen Motor in Solid gezeichnet, indem ich Bilder und Skizzen des berühmten HPD10-Elektromotors aus dem Netzwerk aufgenommen habe

Vom Vorfahren blieb nur das Profil der Statorplatten unverändert, was meines Erachtens deutsche Designer unverändert von einem unbekannten Fahrradmotorrad übernommen haben.

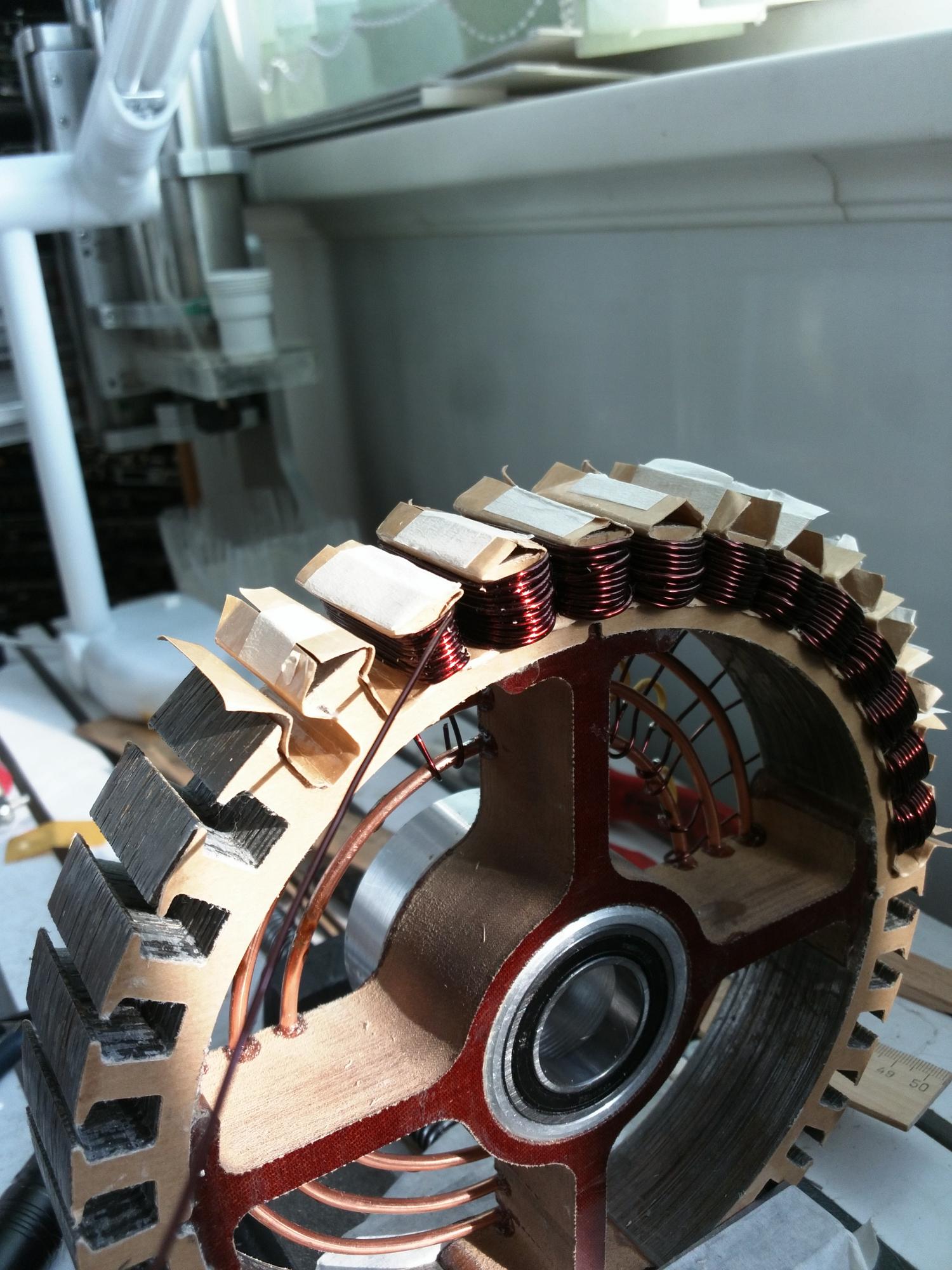

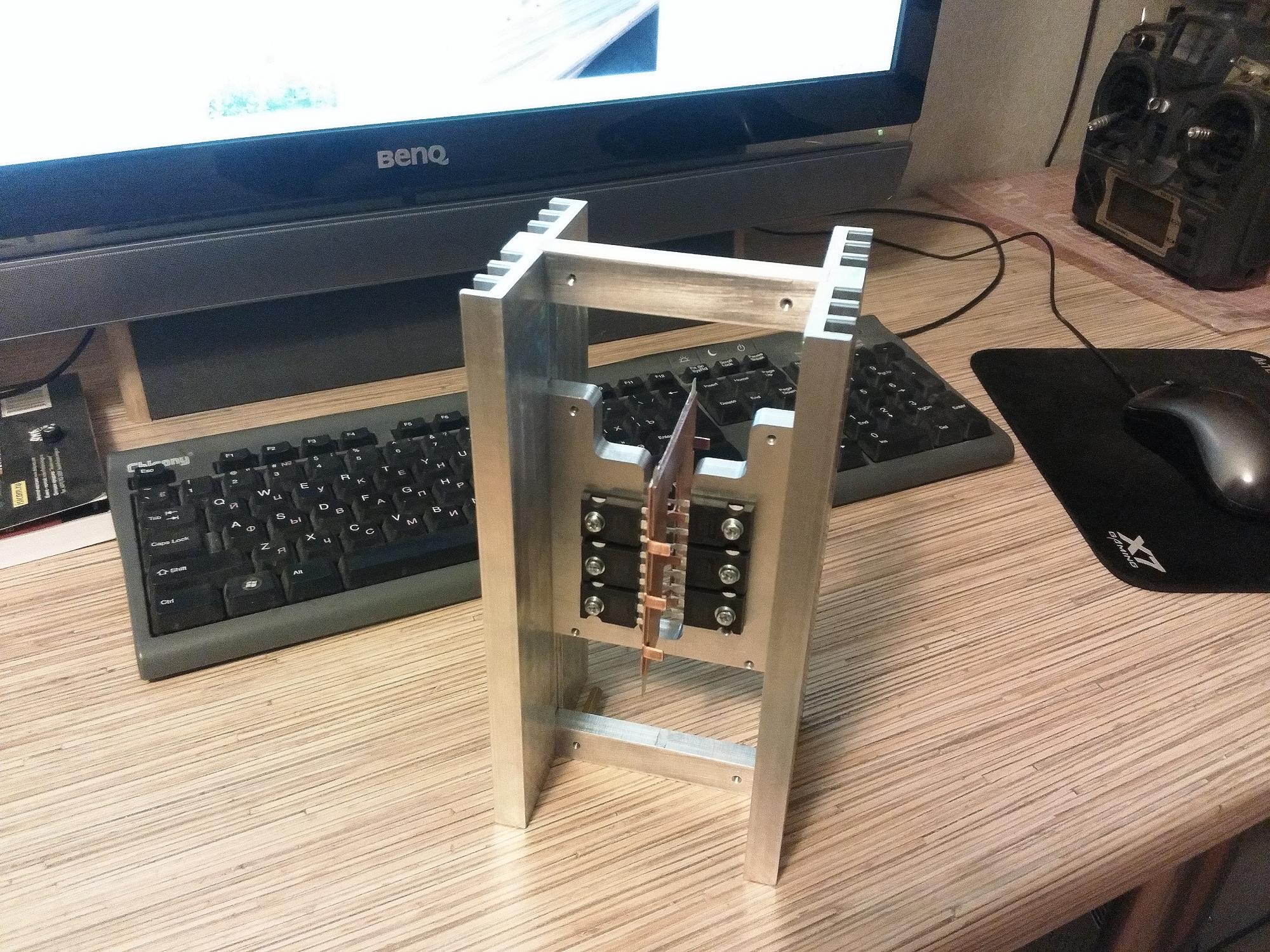

Der wichtigste Teil, der Statormagnetkreis, sollte aus einem Satz Platten aus speziellem isotropem Magnetstahl mit einer Dicke von nicht mehr als 0,35 mm bestehen. Nach langer Suche gab es in St. Petersburg eine Firma, die bereit war, meinen kleinen Auftrag zu erfüllen.

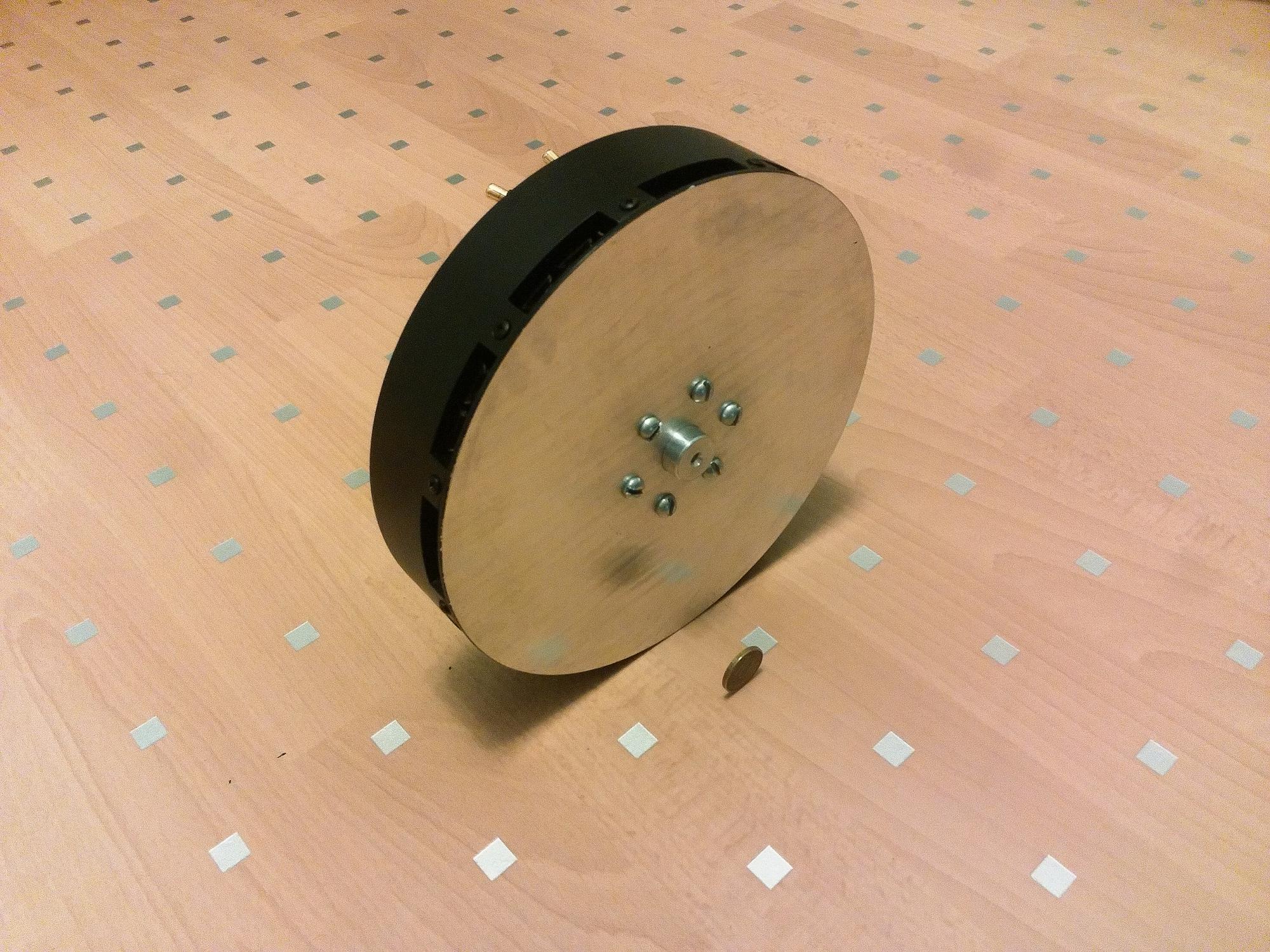

Rotorring aus geeignetem Rohr aus Altmetall

Die Scheibe wird aus einer Platte d16t gefräst, die Nabe besteht aus dicker Leiterplatte.

Schlusswicklung, der langweiligste Job.

Fertige Zwischenprobe, Leistung 12 kW, maximale Spannung 100V.

Bei der Berechnung der Motorwicklung habe ich die maximale Spannung im Vergleich zum Prototyp zweimal auf 100 V erhöht. In diesem Moment habe ich nicht über die Fallstricke dieser Lösung nachgedacht. Das Hauptplus war ein zweifacher Stromabfall, daher die serielle Verbindung von Batterien mit relativ geringem Stromverbrauch, Verbindungsdrähten und Steckverbindern kleinerer Abschnitte.

Die Realität stellte sich als weniger rosig heraus, die damals verfügbaren Steuerungen hatten eine niedrigere maximale Spannung oder Stromstärke, wussten oft nicht, wie man im sensorlosen Modus arbeitet, oder waren unangemessen teuer.

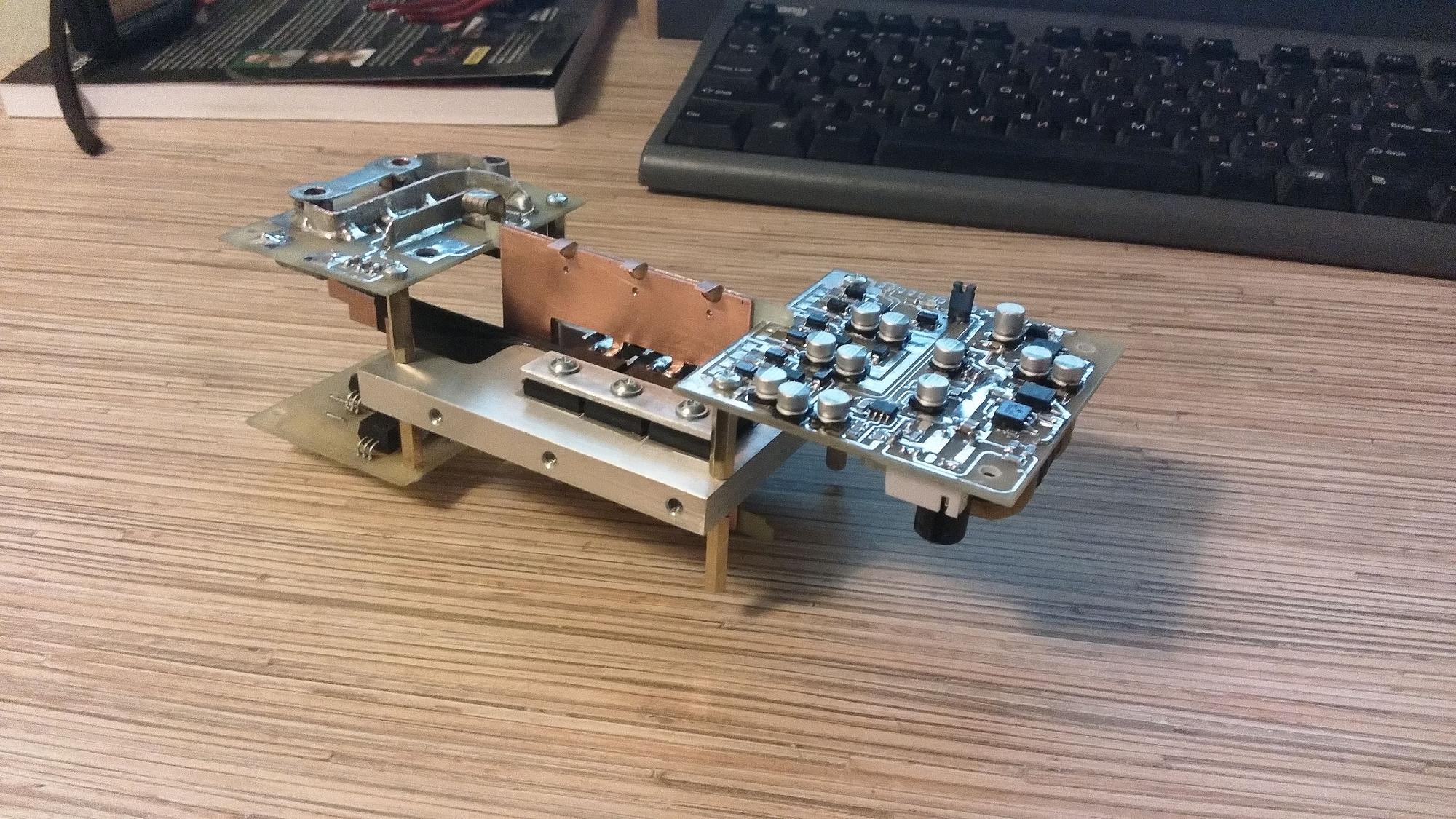

Nachdem ich nachgedacht hatte, entschied ich mich, den Controller selbst herzustellen. Zuvor habe ich von einem ähnlichen nur einen einfachen BLDC-Controller auf AVR erstellt, wobei die Firmware aus den Teilen der Apnoten blinkt. Um meine Stärke und Zeit nüchtern einzuschätzen, entschied ich mich daher für das halboffene Projekt des

Lebowski- Vektor-

Controllers , Autor bei endlos-sphere.com

Der Autor sendet das geflashte dsPIC30, den Rest müssen Sie selbst erledigen. Durch Skalieren der empfohlenen Endstufenschaltungen bekam ich das, was ich brauchte, gab ein wenig Geld aus und brannte nur einen Satz Leistungstransistoren zum Debuggen. Der maximale Phasenstrom des Reglers beträgt 200 A, Spannung bis 150 V.

Die Kehrseite des Projekts ohne Quellen, die Unmöglichkeit, die Firmware selbst zu aktualisieren, die Notwendigkeit, einen neuen Firmware-Controller zu kaufen, wenn Sie den vorhandenen brennen. Hier traf ein Rechen mit einer Spannung von 100 V, was die Auswahl der Leistungstransistoren einschränkte.

Nach dem Motor und der Steuerung schien es ein einfacher Weg zu sein, die Batterie herzustellen, aber es gab auch dort Probleme. Nachdem ich 24 Zellen LI-PO IMP3201057P22A gekauft hatte, baute ich daraus drei 8S-Batterien mit langen Strömen von 200 A und kurzfristigen 400 A zusammen.

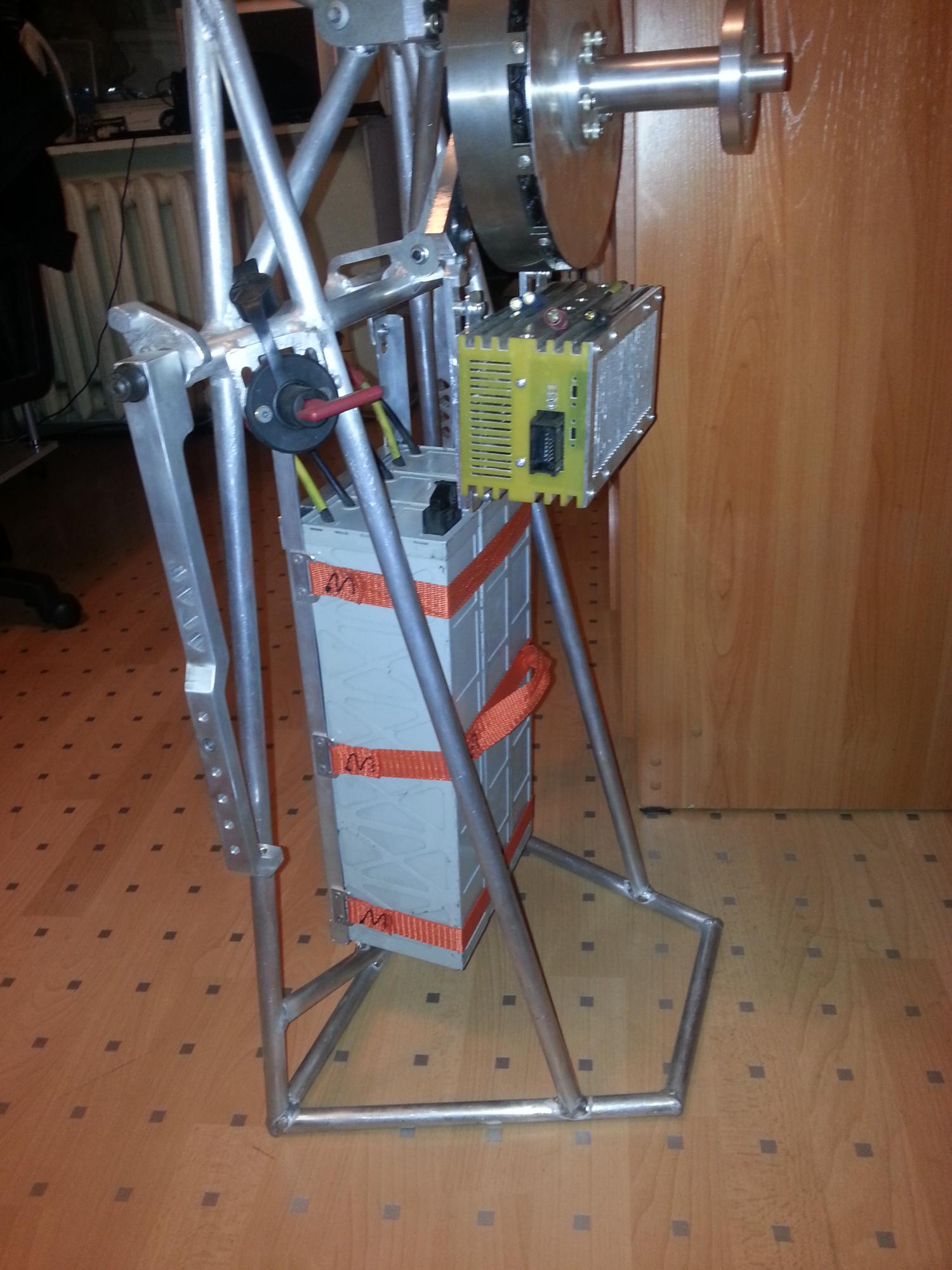

Alles ist in Ordnung, die Batterien sind leistungsstark, sie erwärmen sich kaum auf 120 Ampere, aber das Gewicht ... Die auf der Halterung montierte Batterie wiegt fast 15 kg, es ist traurig. Infolgedessen wog die gesamte Installationsbaugruppe 32 kg und war damit schwerer als viele Benziner. Das passte mir überhaupt nicht. Es wird entschieden - die Batterien werden verkauft, wir stellen neue Batterien her.

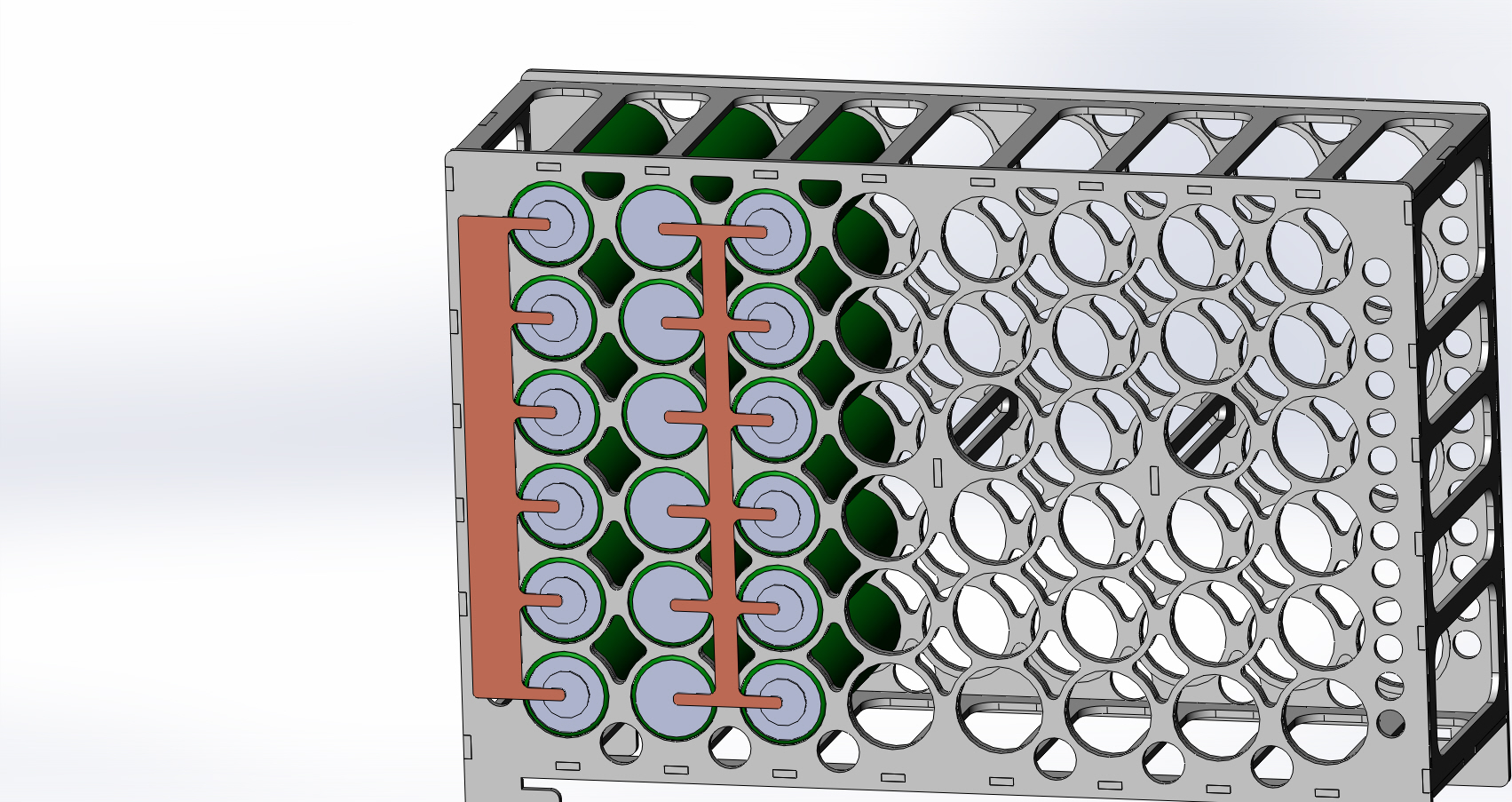

Es war notwendig, eine Batterie mit einem halb so kleinen Gewicht und einer Flugzeit von 15 Minuten herzustellen. Ich hielt an den Zellen 18650 inr18650-25r an, die ich aus den Niederlanden bestellte und sicher erhielt. Er machte die Gehäuse so leicht wie möglich, aber stark. Er verband die Zellen durch Löten, da das Schweißen mit einem handwerklichen Gerät mehr Schaden anrichten würde als ein durchdachtes Löten.

Als Ergebnis erhielt ich drei 8S6P-Konfigurationsbatterien mit einem maximalen Dauerstrom von 120 A und einer Kapazität von 15 Ah. Das Entfernen der maximal zulässigen Ströme ist möglich, da die Elemente mit Luftspalten im Strom von der Schraube gut gespült werden. Immerhin ist Samsung mit der minimalen Leistungsschwankung zufrieden. Das Endgewicht der Baugruppe auf der Halterung 7800 Gramm entsprach fast dem geplanten.

Der Rest war eine Frage der Technologie, schweißte einen leichten Rahmen, fräste einen Propeller. Die Endmasse der Anlage beträgt 25 kg, der Durchmesser des Propellers beträgt 1,25 m.

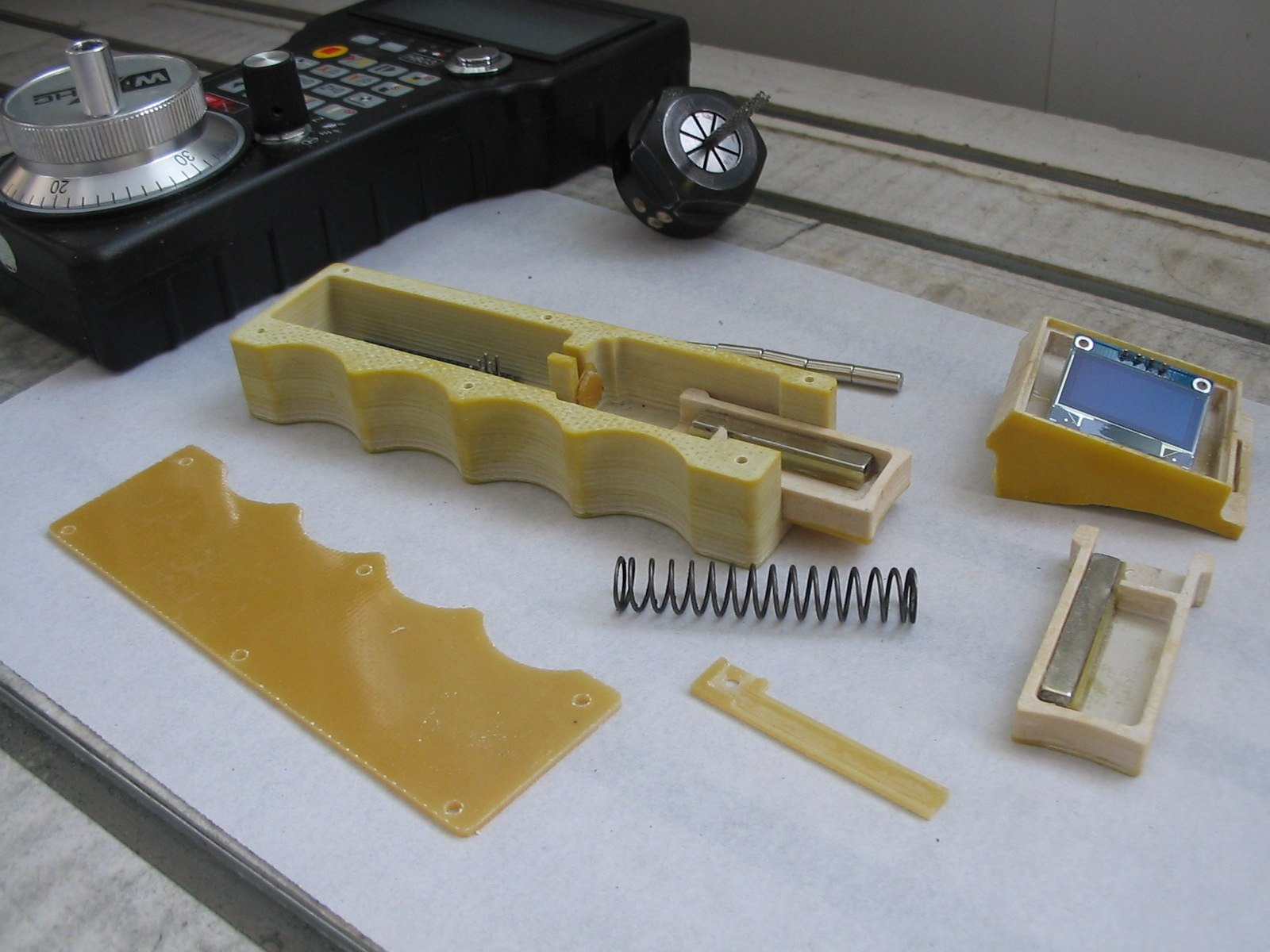

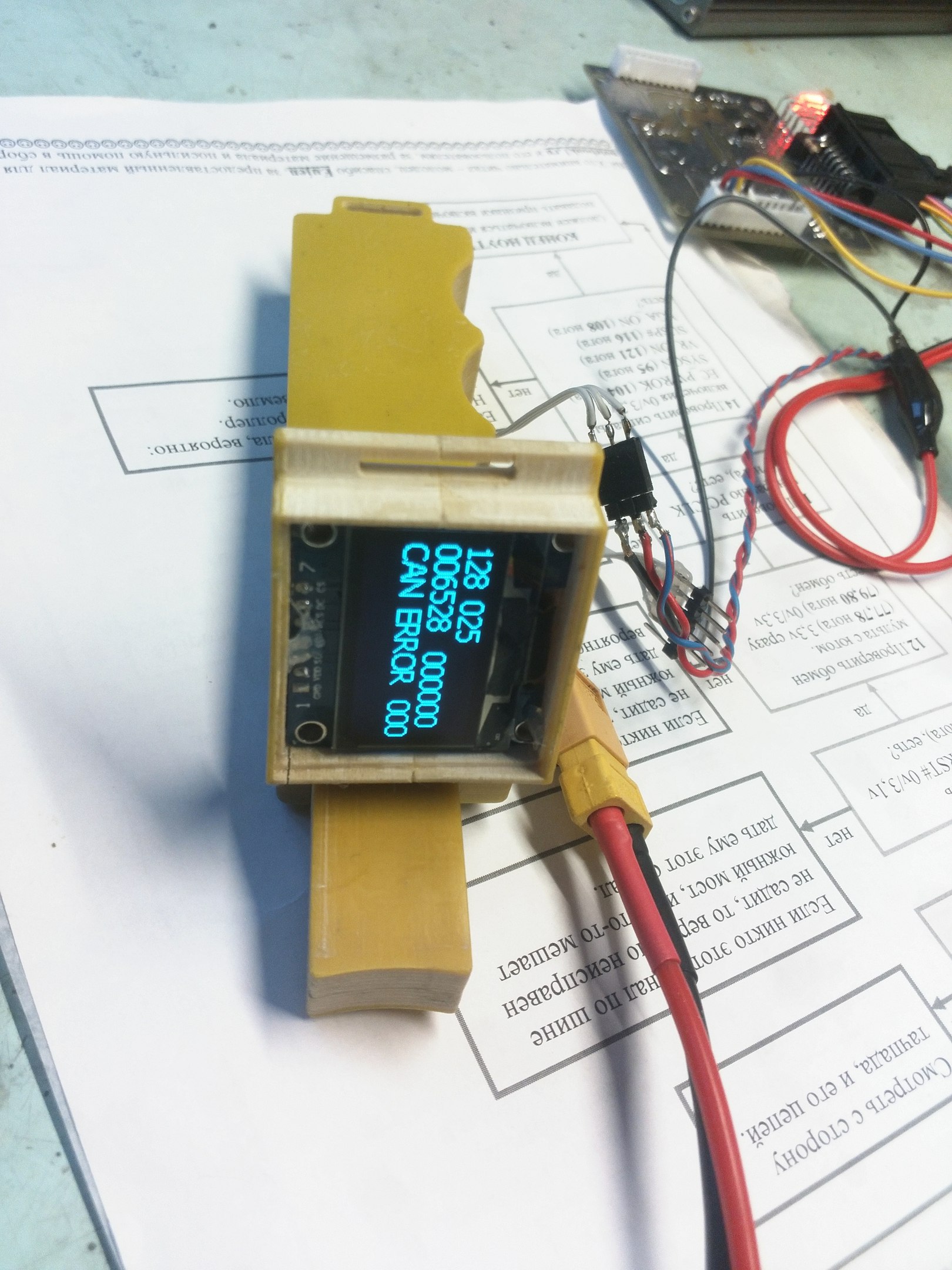

Oh ja, als Kirsche auf dem Kuchen habe ich das ORE mit CAN-Kommunikation gemacht, es schien sicherer und interessanter, da die Motorsteuerung es erlaubt.

Ende Oktober machte er ein paar Entladungen der Batterie am Boden, dann einen Testflug. Die gewünschten Eigenschaften wurden im Allgemeinen erreicht, ich plane, einige kleine Dinge bis zur nächsten Sommersaison zu beseitigen und dann vollständig herumzufliegen, jetzt gibt es kein Flugwetter.

Als solches ist eine elektrische Rucksackinstallation nichts anderes als ein Spielzeug im Vergleich zu Benzinmodellen, weniger Traktion und vor allem eine Motorflugzeit bei einem akzeptablen Gewicht, ohne ihre Vorteile. Alles ändert sich jedoch, wenn Sie das Aggregat für einen freien, nicht motorisierten Flug in das Aufhängungssystem integrieren, einen zusammenklappbaren Propeller ohne Zaun installieren und dabei ein Gewicht von 20 kg einhalten.

Viele Konstrukteure sind diesen Weg gegangen, hier gibt es einige Schwierigkeiten. Ein entfernter Propeller ohne Zaun erfordert eine Einstellung und Steuerung der Neigung der Drehachse. Andernfalls sind beim Start oder im Flug unangenehme Komplikationen möglich. Ich habe einige Erfolge erzielt, aber bisher habe ich mich noch nicht entschieden, ob ich mit ihnen weitermachen soll.

Das Projekt dauerte zwei Jahre in meiner Freizeit, dank dessen beherrschte ich CNC und Drehen, Argonschweißen, aktualisierte mein Wissen über elektrische Antriebe, Leistungselektronik und vieles mehr. Zeit und Geld zu verbringen ist nicht schade, ich habe viel kreatives Vergnügen.

Was die Flüge selbst angeht, so habe ich zwei Jahre lang meine Fähigkeiten als freier Pilot verbessert, und das Motorfliegen ist jetzt nicht wirklich attraktiv, insbesondere zur Abwechslung. Trotzdem ist ein kostenloser Linienflug etwas Besonderes, besonders wenn er erfolgreich ist. In diesen Minuten und jetzt sogar Stunden erreichen Gefühle die höchste Konzentration, der Geist verarbeitet viele Informationen, die in Echtzeit empfangen werden, die Erfahrung hält sie von unvernünftigen Handlungen ab und der Wille zwingt Sie, sich neuen Entdeckungen dieses wunderschönen Luftraums zuzuwenden.

Alle sicheren Flüge!

Video des zweiten Testfluges mit einem Gewicht von 95 kg hinzugefügt.