Die ursprüngliche Idee ist sehr einfach. Es war einmal ein Kapitalist, der am Ende der Schicht in die Fabrik kam. Er fragte, wie viele Änderungen die Details vorgenommen hätten, und schrieb diese Zahl mit Kreide auf den Boden. Die nächste Schicht kam, fand die Nummer, entschied, dass sie zu einem Duell einberufen worden war, und machte ein paar weitere Details. Wir haben den Indikator eines anderen gelöscht und Ihren eigenen aufgezeichnet. So begannen Produktionswettbewerbe.

Unsere Aufgabe war etwas komplizierter, da es zunächst notwendig war, die Linienbetreiber nicht anzuregen, sondern alle wissen zu lassen, ob es ihm gelingt, den Plan im richtigen Tempo abzuschließen oder nicht. Das heißt, visualisieren Sie diesen Prozess irgendwie. Und dann wurde ein sehr interessantes Merkmal einer bestimmten Produktion enthüllt.

Es gibt also eine Produktverpackungslinie. Dies ist eine Kette von Spezialmaschinen, die voller beweglicher Teile sind. Viele, viele Produkte „kommen“ zu diesen Maschinen, die dann wie aus einem Maschinengewehr in versiegelter Verpackung abgefeuert werden. Ein Bediener wird benötigt, um einen Teil der Verpackungsarbeiten durchzuführen und im Allgemeinen die Linie zu beachten. Es gibt nicht eine oder sogar zehn solcher Zeilen.

Lösungsarchitektur

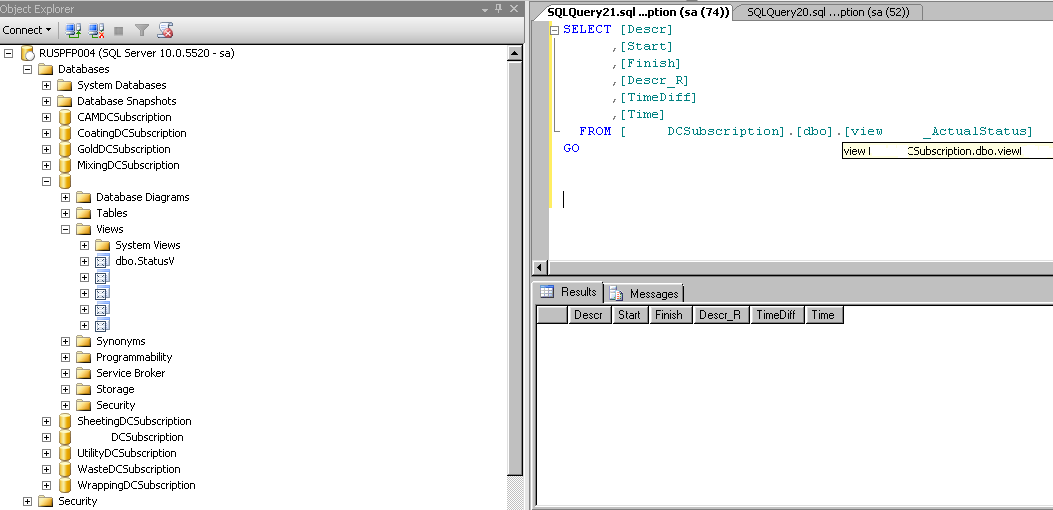

Maschinen senden ihre Daten an den werkseitig installierten SQL Server. Tatsächlich kommt ein Rohstamm hinein, der dann die Produktion für seine Bedürfnisse mahlt. Wir haben Zugriff auf diesen Server erhalten, dh tatsächlich auf dieses Protokoll.

Es kommt nicht in Echtzeit an, sondern mit einer Verzögerung von ungefähr fünf Minuten, da die Maschinen in einer Datenbank und in der zweiten Datenbank mit bereits verarbeiteten Daten abgefragt werden (mit denen Sie etwas tun können, dh mit denselben Generationsnummern). und mit einem solchen Protokoll synchronisiert. Polling Lines ist auch nicht sofort.

Mitarbeiter melden sich in ihren Leitungen an (der SQL Server weiß, wo und wer arbeitet), sodass wir weiterhin Namen, Start-Ende und Schichtdauer haben.

Zuvor, am Ende der Schicht, machte der Technologe einen Bericht und teilte den Leuten mit, wie viele Kisten sie gemacht hatten. All dies wurde nach Excel hochgeladen. Dies war zum einen langsam und zum anderen furchtbar unangenehm. Außerdem war es unmöglich, in Echtzeit zu sehen und irgendwie zu verstehen, wie viel Geld der Arbeiter zusätzlich für die Verarbeitung erhalten würde.

Gamification

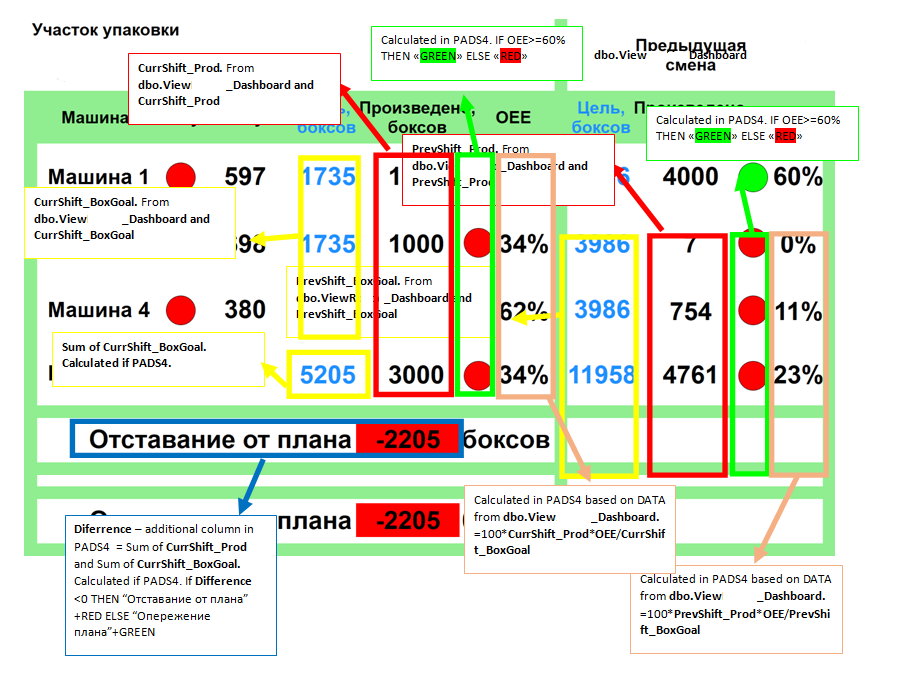

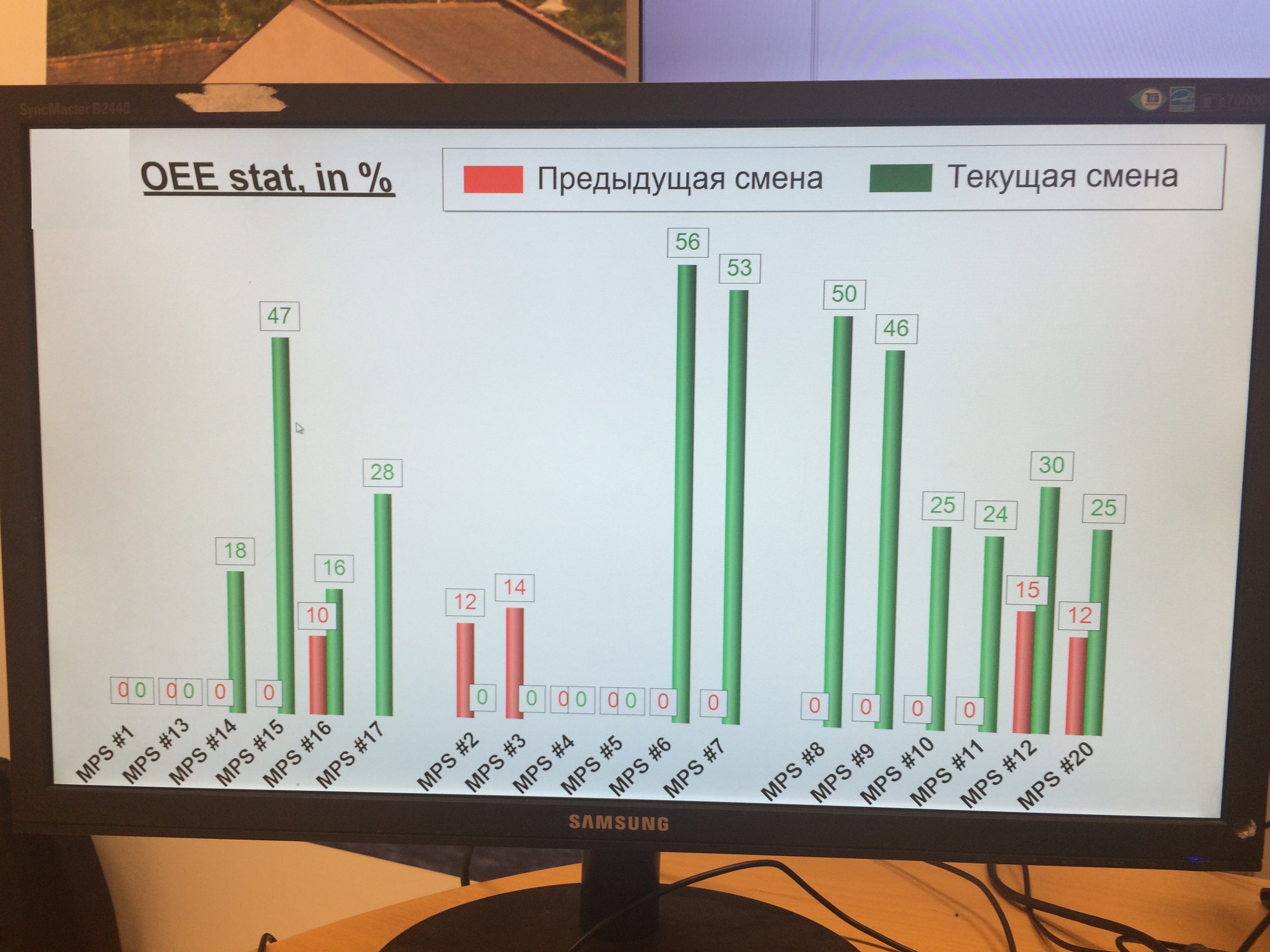

Die Quintessenz ist, Vasya zu zeigen, wie cool er ist, wenn er an der 13. Linie arbeitet. Und seine Aufgabe ist es, konventionell zweitausend Kartons pro Schicht herzustellen. Aus der ausländischen Produktion verschiedener Produkte der täglichen Nachfrage übernahmen sie die Idee mit Gamification und Bildschirmen auf jeder Linie.

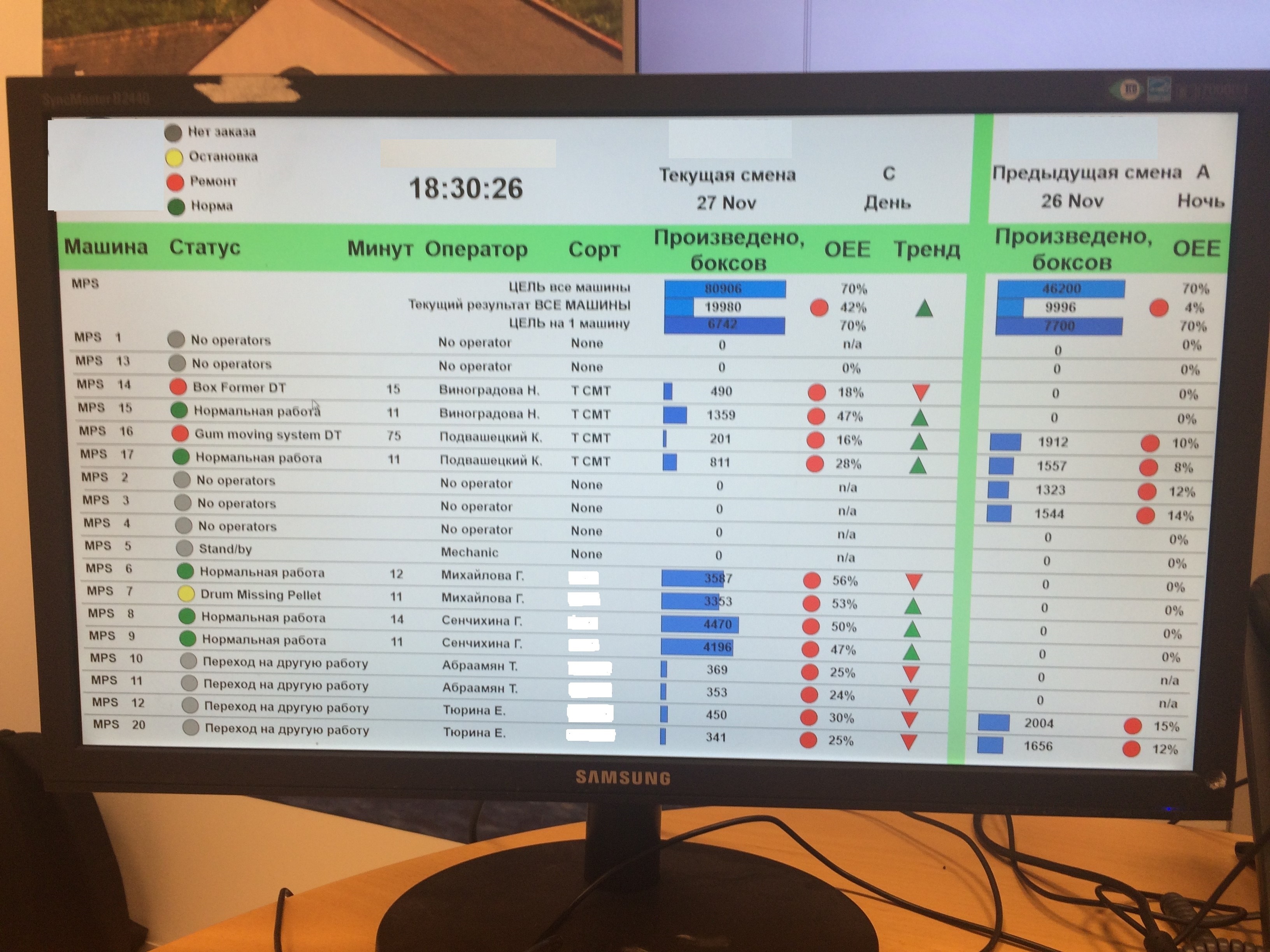

Neben dem Arbeitsplatz des Bedieners haben wir einen Bildschirm installiert, auf dem die Ausgabe in der Zeile angezeigt wurde (Vasya hat bereits 1.572 Kartons hergestellt, er ist auf dem zweiten Platz), auf dem nächsten (Petya hat 1.425 Kartons in der 11. Zeile erstellt, er ist auf dem dritten Platz) und auf weiter (Anya am 6. hat bereits 1.578 Kartons gemacht, und sie ist die erste).

Die zweite Aufgabe besteht darin, die Ausgabe zu zählen und eine Tempo-Vorhersage zu erstellen. Zum Beispiel sieht Vasya aus der 13. Zeile ständig die Vorhersage der Anzahl der Kisten am Ende der Schicht. Das ist ungefähr so:

Ich platziere - Anya. Sie machte 1.578 Kartons, die Prognose liegt bei 2.215 Kartons.

II Platz - Vasya. Er machte 1.572 Kartons, die Prognose liegt bei 2.223 Kartons.

III Platz - Petja. Er machte 1.425 Kartons, die Prognose liegt bei 1.998 Kartons. Petya, mach nicht langsamer!

Damit der Bediener mit sich selbst konkurrieren konnte (oder einfach die Geschwindigkeit seiner Arbeit vergleichen konnte), begannen wir, Anzeigen für seine letzte Schicht anzuzeigen.

Produktionsindikatoren

Es gab ein internes System, mit dem wir den Zustand der Geräte überwachen konnten, aber der Kunde hatte tatsächlich kein operatives Bild davon, was geschah. Sie brauchten eine Visualisierung. Es wurde eine Lösung gefunden, die eine weitere interessante Sache ergab. Es war notwendig, die Verfügbarkeit von Ausrüstung, Qualität und Leistung zu überwachen.

Die Erreichbarkeit erfolgt, wenn die Leitung funktioniert, und der Bediener kann ruhig mit Anya konkurrieren. Die Produktivität ist für Hardware gleich, für Bediener jedoch unterschiedlich. Die Qualität sollte theoretisch auf dem gleichen Niveau liegen, dh die Ausschussrate hängt von den Fähigkeiten des Bedieners und dem technischen Zustand der Leitungen ab (und sie sind auch ungefähr gleich).

In der Produktion kommt es zu Geräteausfällen, und es gibt beispielsweise den Status "Vorabbruch", den das Analysesystem nicht liest. Das heißt, wenn man den Betrieb der Linie und die Geschwindigkeit verschiedener Operationen beobachtet, kann man sagen, dass nach 5-10 Minuten etwas ausfallen kann. Zum Beispiel wird der Produktverpackungsprozess verletzt - elementar, das Herstellungsdatum wurde „gedruckt“. Gut und so weiter. Ich werde Amerika nicht entdecken, wenn ich sage, dass es wirtschaftlich sinnvoller ist, Geräte vor einem ernsthaften Ausfall im Voraus zu reparieren, da dies ernsthafte Ausfallzeiten vermeidet.

Was wir getan haben und wozu es geführt hat

Wir haben auf jeder Produktionslinie einen Bildschirm installiert, digitale Oberflächen mit dem Digital Signage-System des Unternehmens verbunden (zentrales Content-Management), eine Anwendung implementiert, mit der Sie Daten aggregieren, zu Berichten auf jedem Bildschirm verarbeiten und dem Bediener alle wichtigen Änderungen anzeigen können. Wir haben alle Schnittstellen eingerichtet, die Systeme integriert, dokumentiert und an die Produktionsspezialisten weitergegeben.

Die Gamifizierung der Produktion lieferte sehr gute Ergebnisse für den HR-Service. Die Mitarbeiter wurden motivierter in den Prozess einbezogen. Der einzige Punkt ist, dass in gefährlichen Industrien Gamification sehr sorgfältig durchgeführt werden muss.

Gesamt:

- Der Bediener tritt ein und beginnt zu packen.

- Wenn er auf den Bildschirm schaut, geht er in das richtige Tempo, um den Plan bis zum Ende der Schicht abzuschließen.

- Wenn Sie einen Bonus wollen - konkurriert mit Nachbarn.

- Eine Prognose für das Schichtende ist jederzeit verfügbar. Und wenn es plötzlich ohne ersichtlichen Grund abnimmt, müssen Sie die Leitung auf mögliche Probleme überprüfen.

Dies ist kein großes Datum oder kleine Datenerfassung. Dies ist ein einfacher Trend, der auf der Verzögerung und Beschleunigung der Produktion aufbaut. Und es ermöglicht den Bedienern und dem Schichtleiter zu verstehen, was passiert. Zuvor sahen sie das vollständige Bild nachträglich oder basierend auf der Analyse des Technologen.

Das System kann auf verschiedene Auslöser reagieren und Warnungen anzeigen. Vor der Implementierung können sie die Einrichtung einiger Produktionsanlagen verzögern, die Parameter ändern, kleinere Fehlfunktionen beseitigen oder die Produktion auf andere Weise neu konfigurieren. Jetzt wurde die Reaktionszeit auf fünf Minuten reduziert. Bediener und Chef sehen die Informationen sofort und können die Situation sehr schnell beeinflussen.

Was ist das Ergebnis? Die Auswirkungen von Faktoren wie Fehlfunktionen der Ausrüstung oder einer außerplanmäßigen Abschaltung auf die Produktion wurden um 30% reduziert.

Referenzen