Für diejenigen, die nicht an der

Top 3D Expo teilnehmen konnten , sprechen wir über die Herstellung von Kunststoffteilen in kleinem Maßstab durch

Vakuumgießen in Silikon, eine Meisterklasse, die auf der Konferenz mit Hilfe unserer Freunde von

Foliplast organisiert wurde .

VideoSchema der Herstellung von Kunststoff in kleinem Maßstab

Zunächst wird ein 3D-Scan des erforderlichen Teils durchgeführt, dann wird ein 3D-Modell erstellt und mit einer der 3D-Druckmethoden ein Prototyp / Master-Modell erstellt, auf dessen Grundlage bereits eine Charge mit Vakuuminjektionssystemen und Silikonzubehör erhalten werden kann fertige Polyurethan-Teile.

Zweck der Vakuumgusstechnologie

Derzeit ist die Serialität aller Produkte in Russland reduziert und liegt im Bereich der kleinen / mittleren Serien. Daher ist die Vakuumgusstechnologie für die Herstellung solcher Serien gefragt.

Vorteile des Vakuumgießens

Der Hauptvorteil ist eine sehr kurze Produktionszeit nach der Erstellung eines 3D-Modells und die Verwendung von Materialien mit verschiedenen Eigenschaften, einschließlich Zweikomponenten-Polyurethanen, die grundlegende Kunststoffe und Gummi imitieren. Gleichzeitig weisen die Produkte keine äußeren Unterschiede auf und entsprechen vollständig den Produkten, die auf einer herkömmlichen Spritzgießmaschine (TPA) aus einer Materialklasse hergestellt wurden, und eignen sich zum Testen der Technologie. Die Oberflächentextur hängt von der 3D-Drucktechnologie des Prototyps ab. Wenn Sie also Qualität wie nach TPA erhalten möchten, müssen Sie den Prototyp verfeinern. In den meisten Fällen handelt es sich um Handarbeit. Um diese zu reduzieren, verwenden wir beim 3D-Druck von Prototypen die Stereolithographietechnologie.

AusrüstungWir haben uns auf zwei Hersteller von Vakuuminjektionssystemen konzentriert - das deutsche Unternehmen KLM und das chinesische Unternehmen WINGS TECHNOLOGY. In der Tabelle sind die grundlegendsten / wichtigsten Parameter, die bei der Auswahl der Geräte berücksichtigt werden sollten, grün hervorgehoben.

Vakuuminjektionssysteme KLM , Deutschland

Vakuuminjektionssysteme WINGS TECHNOLOGY , China

Vakuuminjektionssysteme WINGS TECHNOLOGY , China

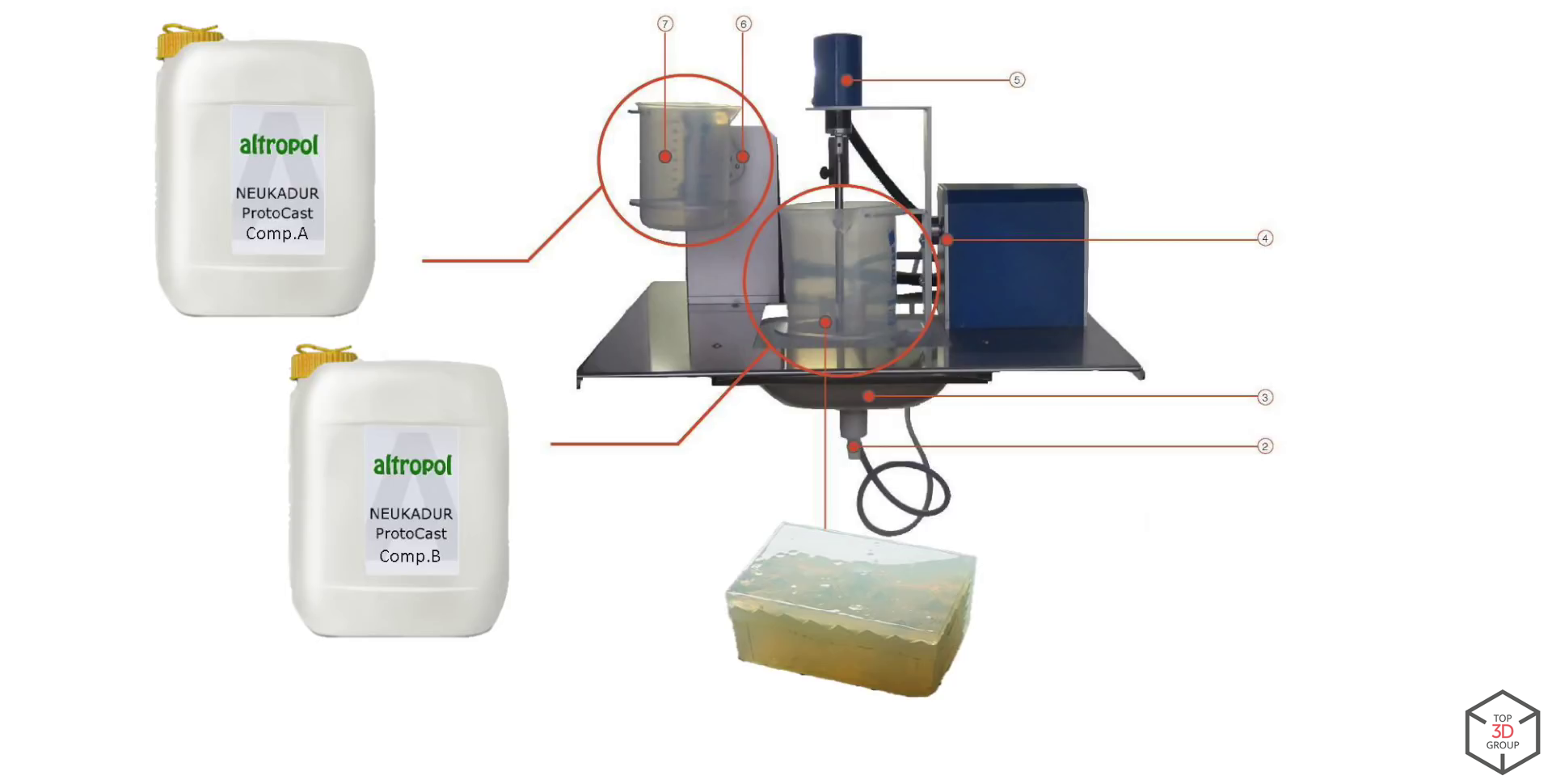

Zusatzausrüstung

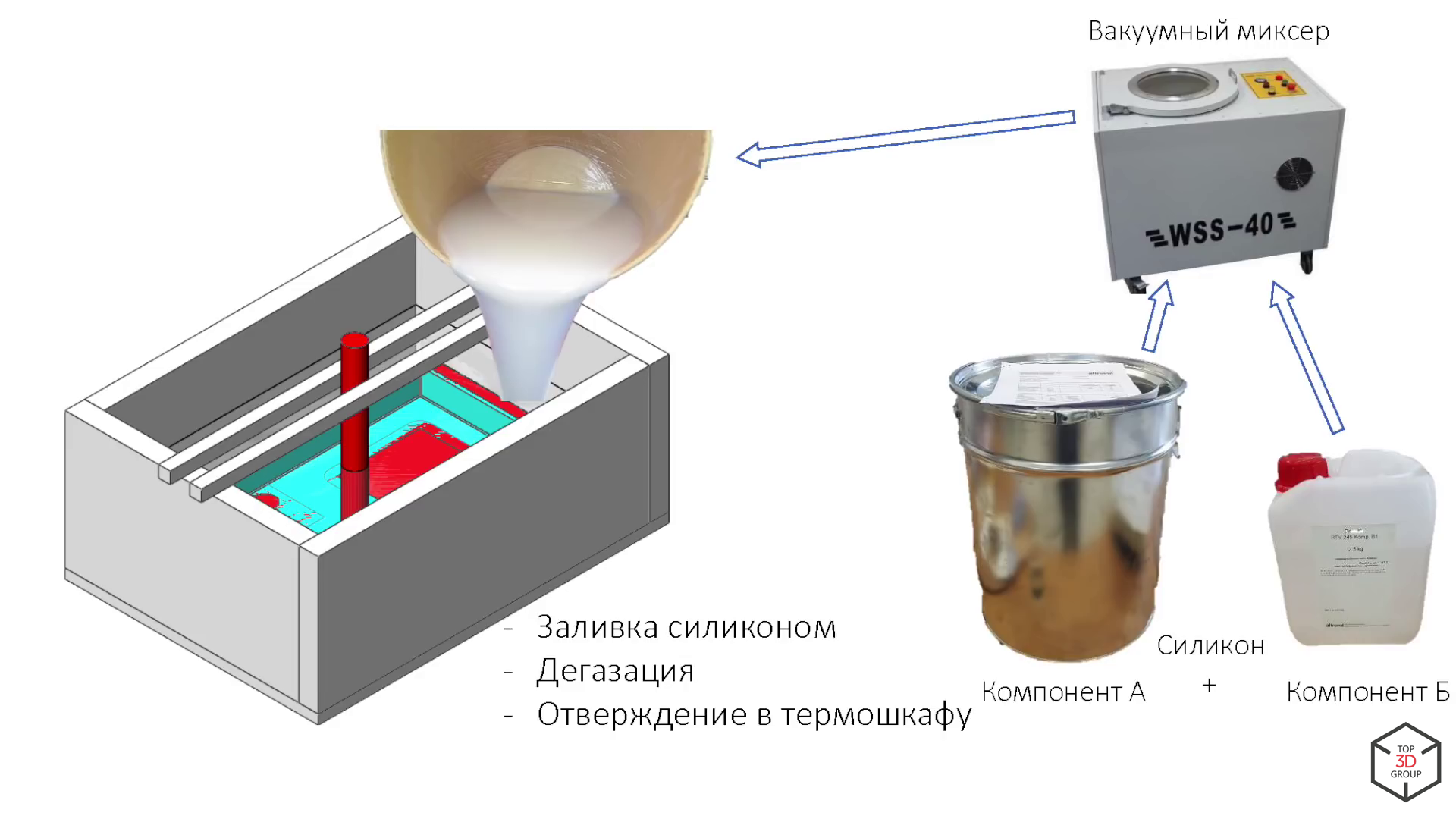

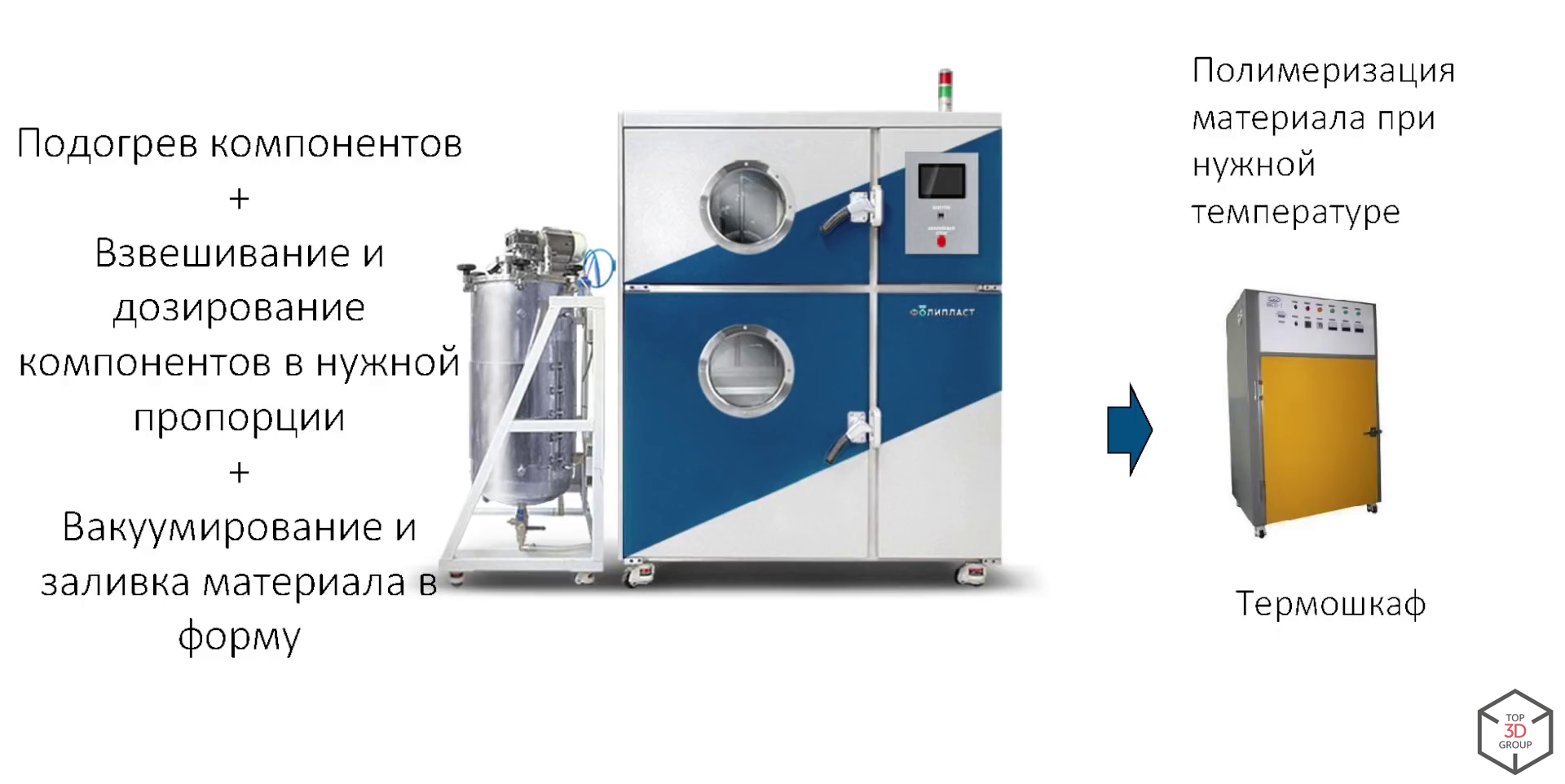

ZusatzausrüstungBei der Herstellung und dem Formen von Silikonformen werden Hilfsmittel verwendet - ein Heizschrank (Heizmaterialien auf 40 Grad vor dem Gießen, Polymerisation bei 60/70/80 Grad), ein Vakuummischer (für die Herstellung von Silikonzubehör - gleichzeitiges Evakuieren und Mischen von Silikon, Entfernen von Luftblasen aus Silikon), Silikonspender (automatische Dosierung und Zufuhr von Silikon).

Material

MaterialEs werden Polyurethane und Gusssilikone verwendet. Es gibt eine große Anzahl von Unternehmen, die Materialien auf dem Markt anbieten. Die wichtigsten Hersteller sind nachstehend aufgeführt.

Vakuum-Spritzgießmaschine

Vakuum-SpritzgießmaschineDie Maschine besteht aus folgenden Grundelementen:

Vakuumschrank. Edelstahlkonstruktion, pumpt Luft aus dem Garraum.

2. Das Einspritzsystem, bestehend aus zwei Bechern, A und B, jeweils für seine Komponente, sowie das Zufuhr- und Mischsystem.

Injektionssystemgerät:

Technologie

TechnologieDie Vakuumgusstechnologie besteht aus folgenden Hauptschritten:

1. Meistermodell, Vorbereitung:

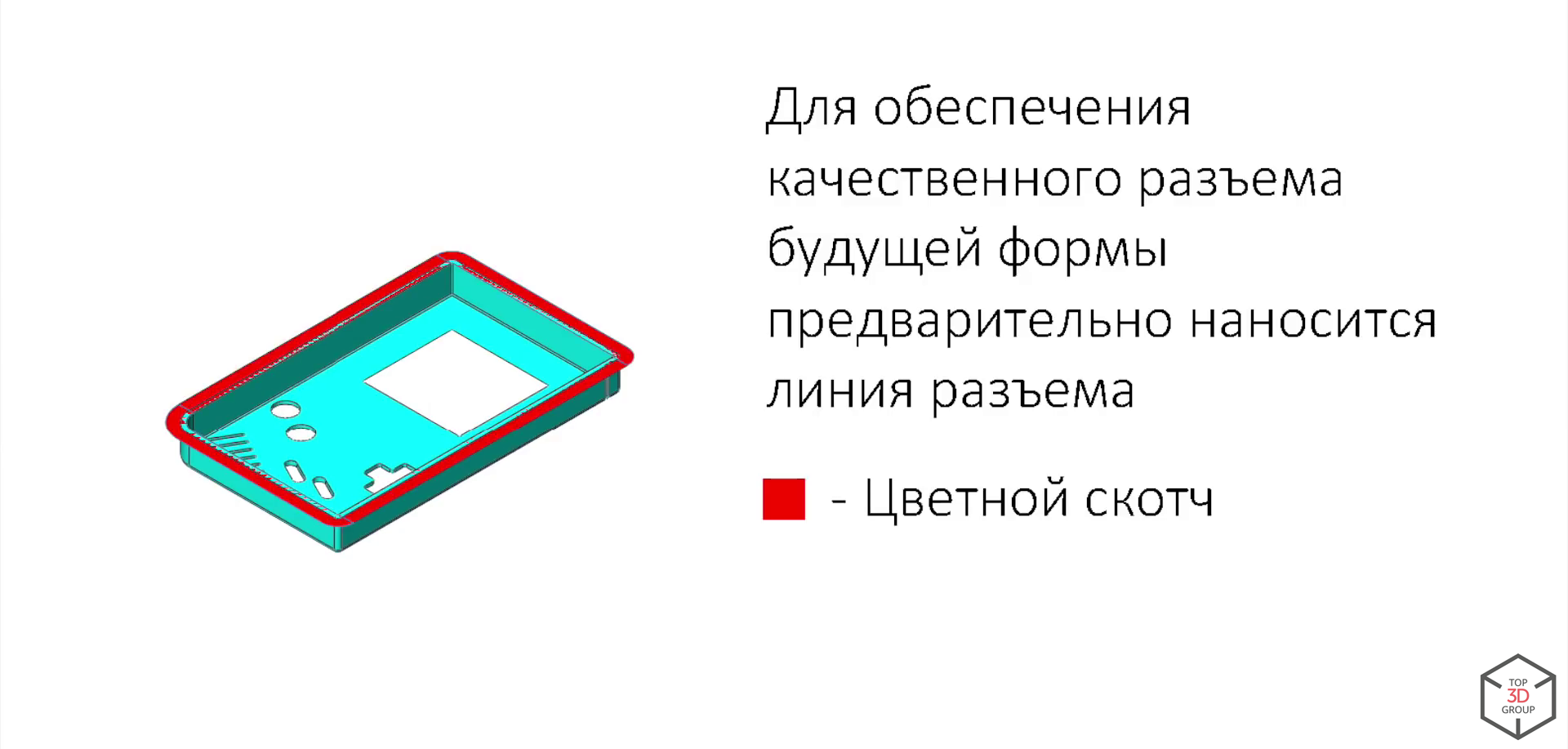

2. Erstellen einer Verbindungslinie:

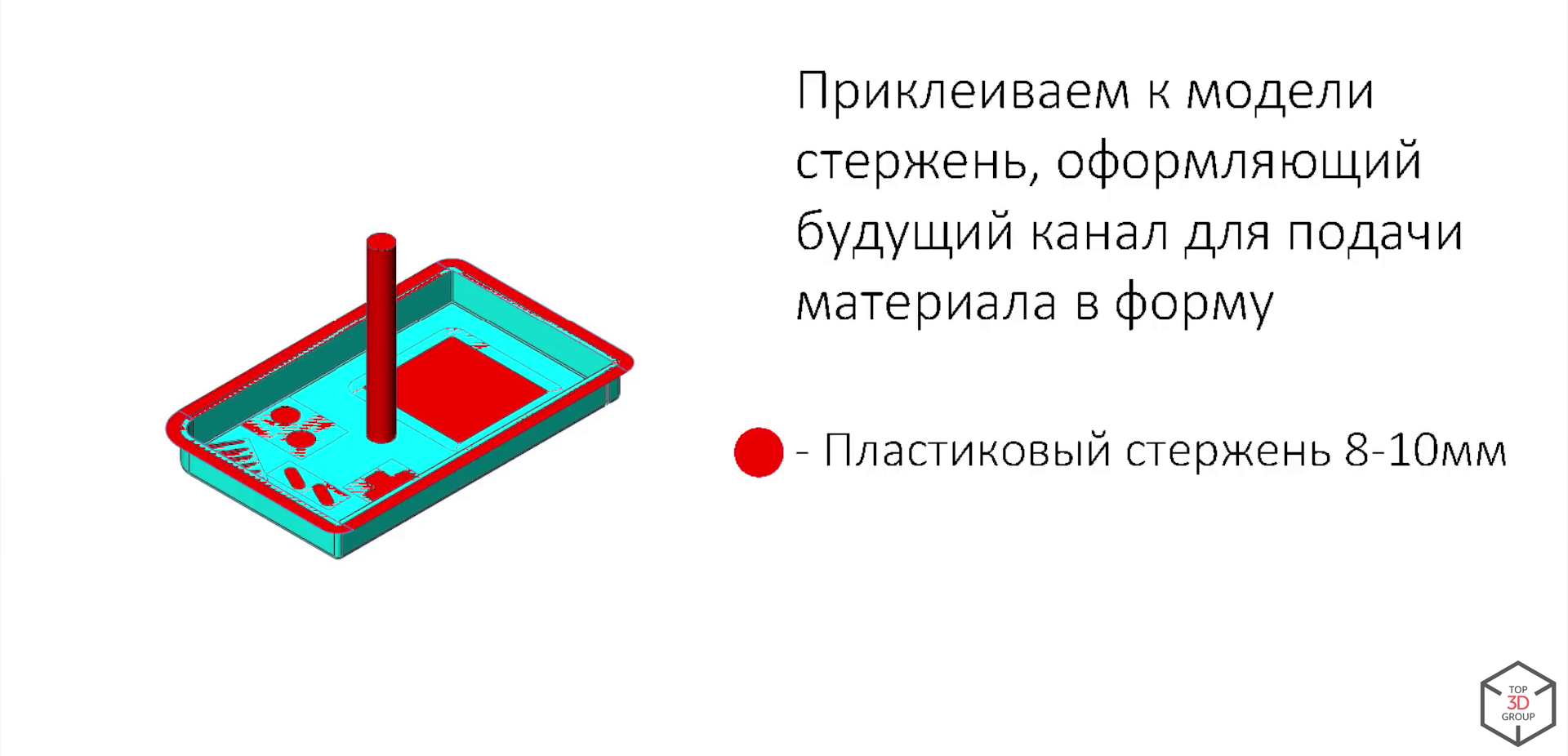

3. Gating-System:

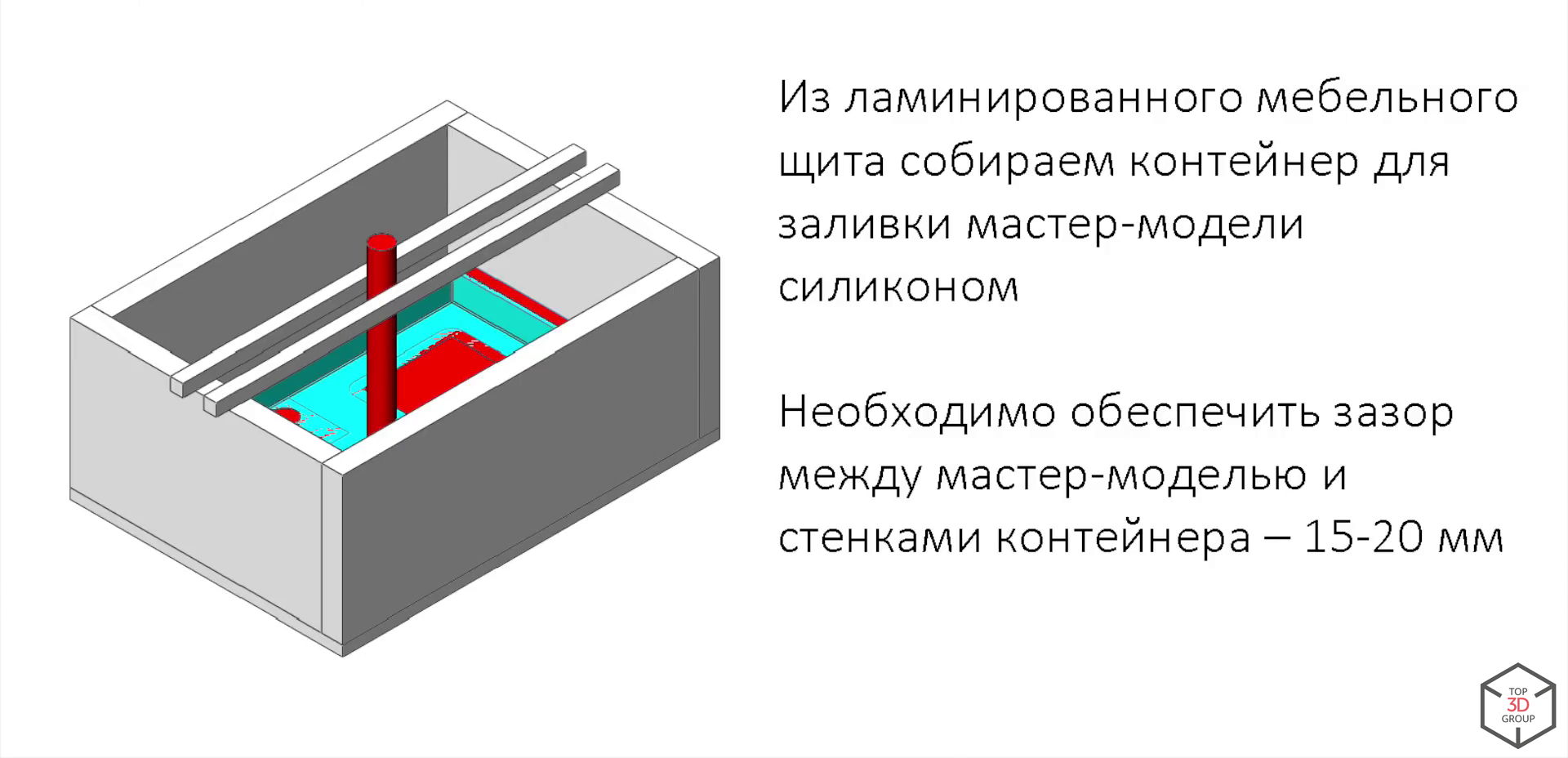

4. Montage des Behälters:

5. Füllen Sie das Meistermodell mit Silikon

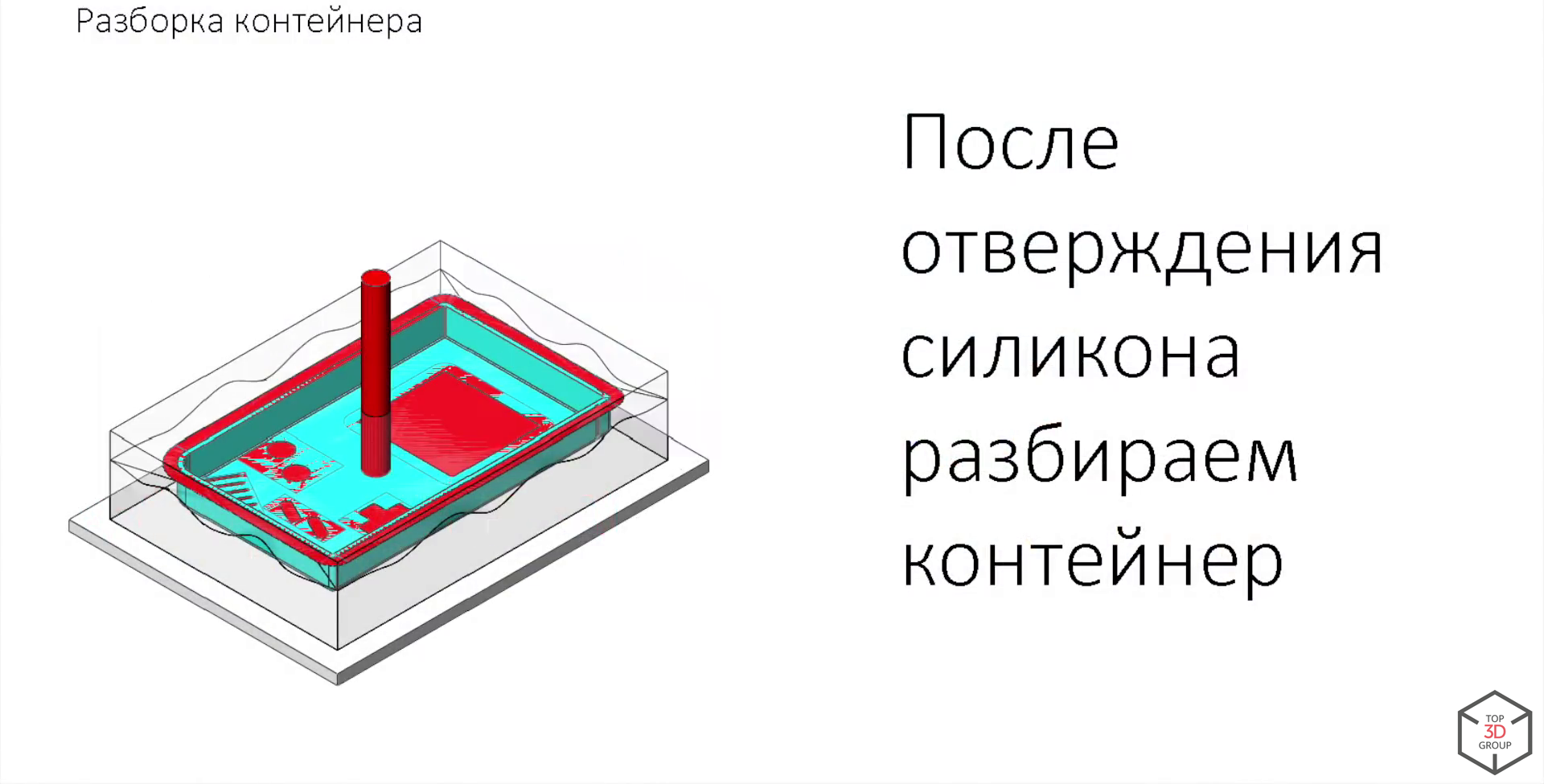

6. Behälter zerlegen

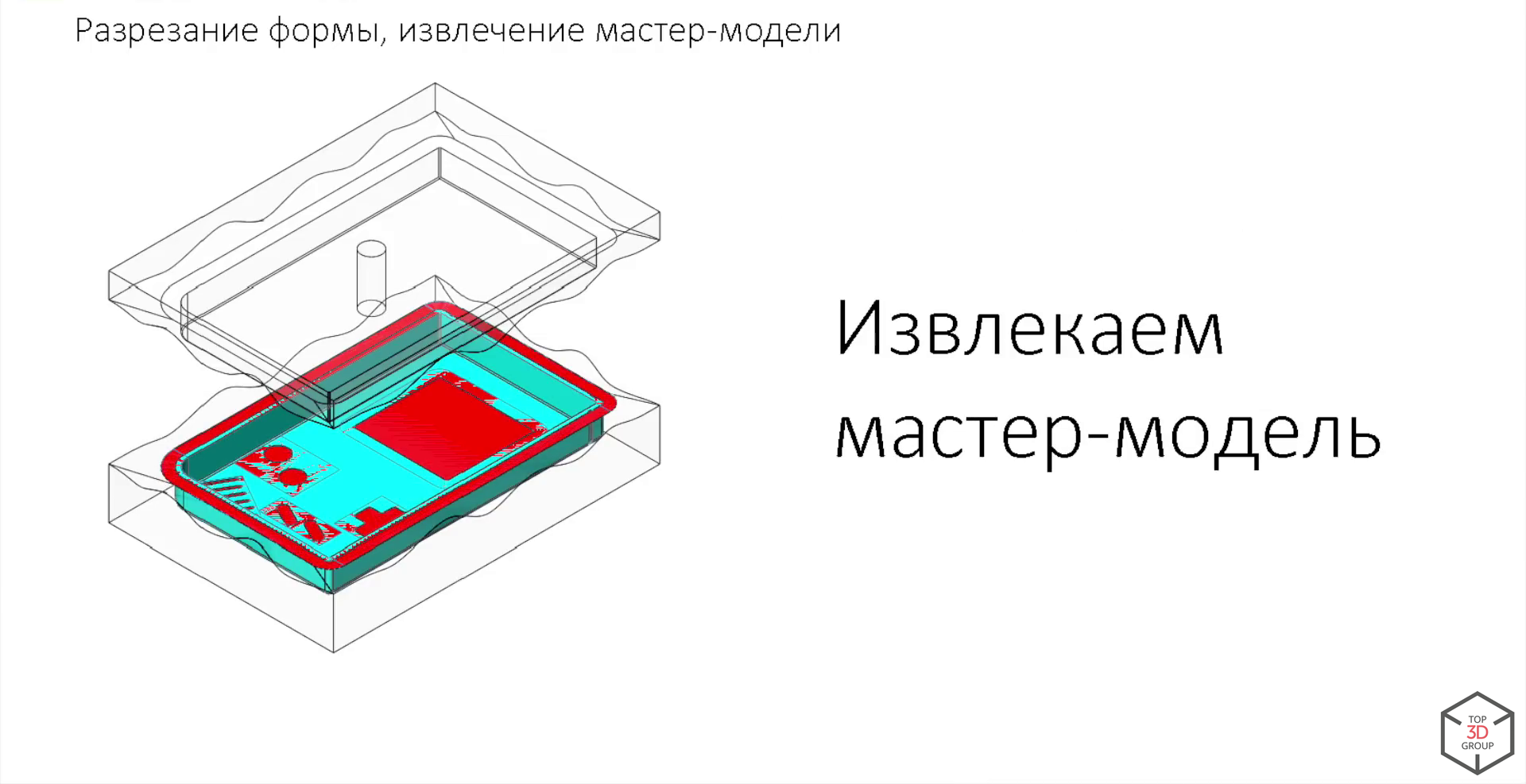

7. Schneiden Sie die Form, extrahieren Sie das Master-Modell

Es ist eine Evakuierung erforderlich, um den Komponenten Feuchtigkeit zu entziehen, da sonst das Polyurethan zu kochen beginnen kann. Mit praktisch nicht schrumpfenden Bauteilen können wir 14 Genauigkeitsstandards für Produkte erhalten. Bisher kann keine Art von 3D-Druck so hochwertige Kunststoffprodukte wie Vakuumguss für die kleine oder serielle Produktion anbieten. Ausgehend von 3-5 Produkten ist es wirtschaftlich rentabler, Vakuumguss anstelle von 3D-Druck zu verwenden.

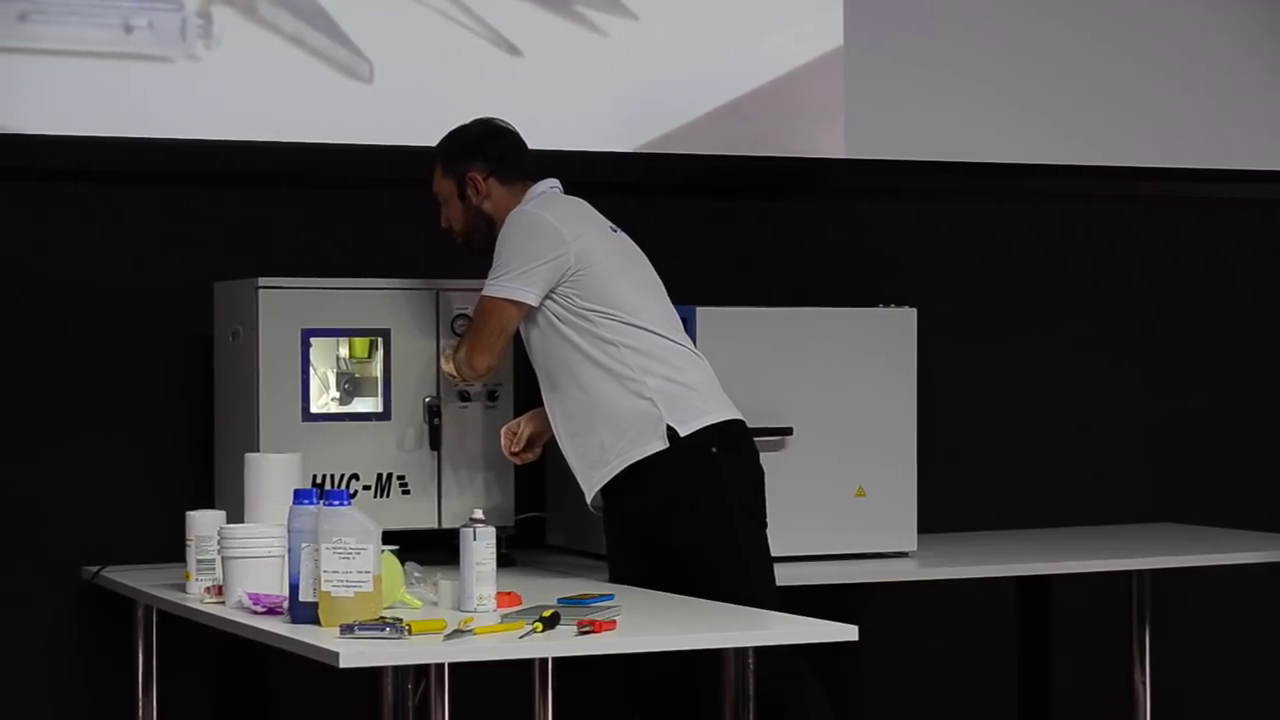

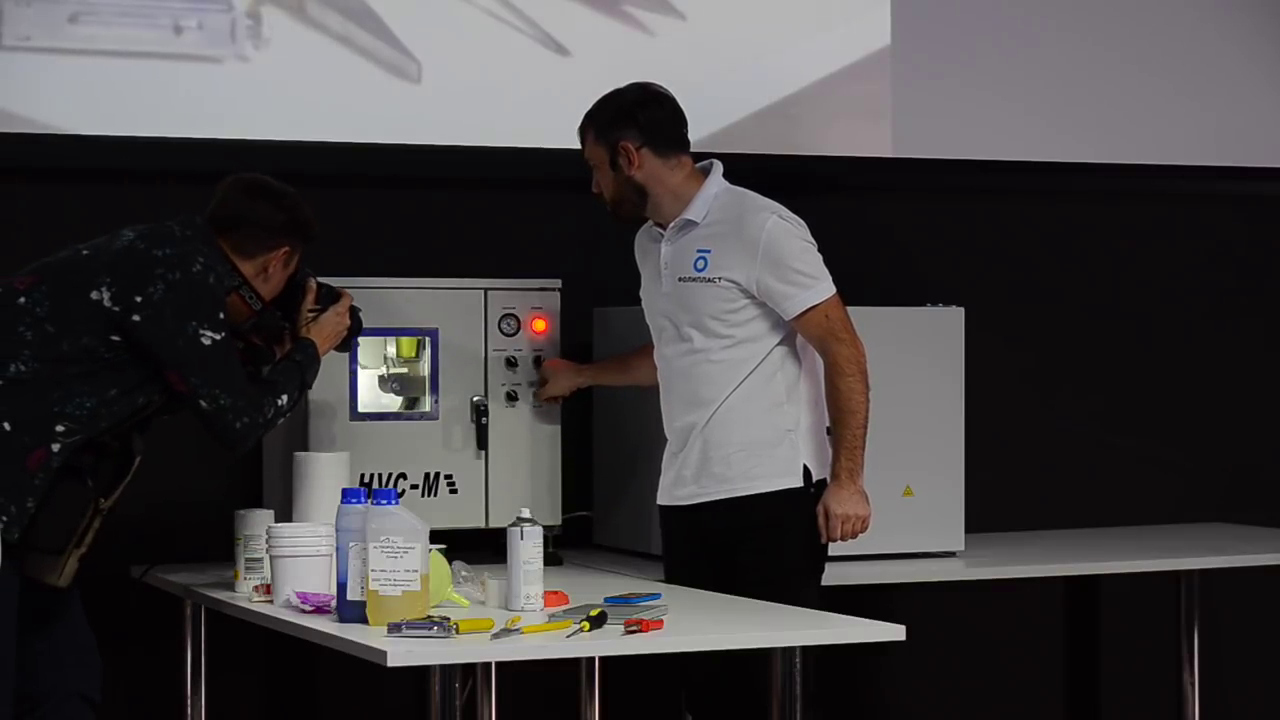

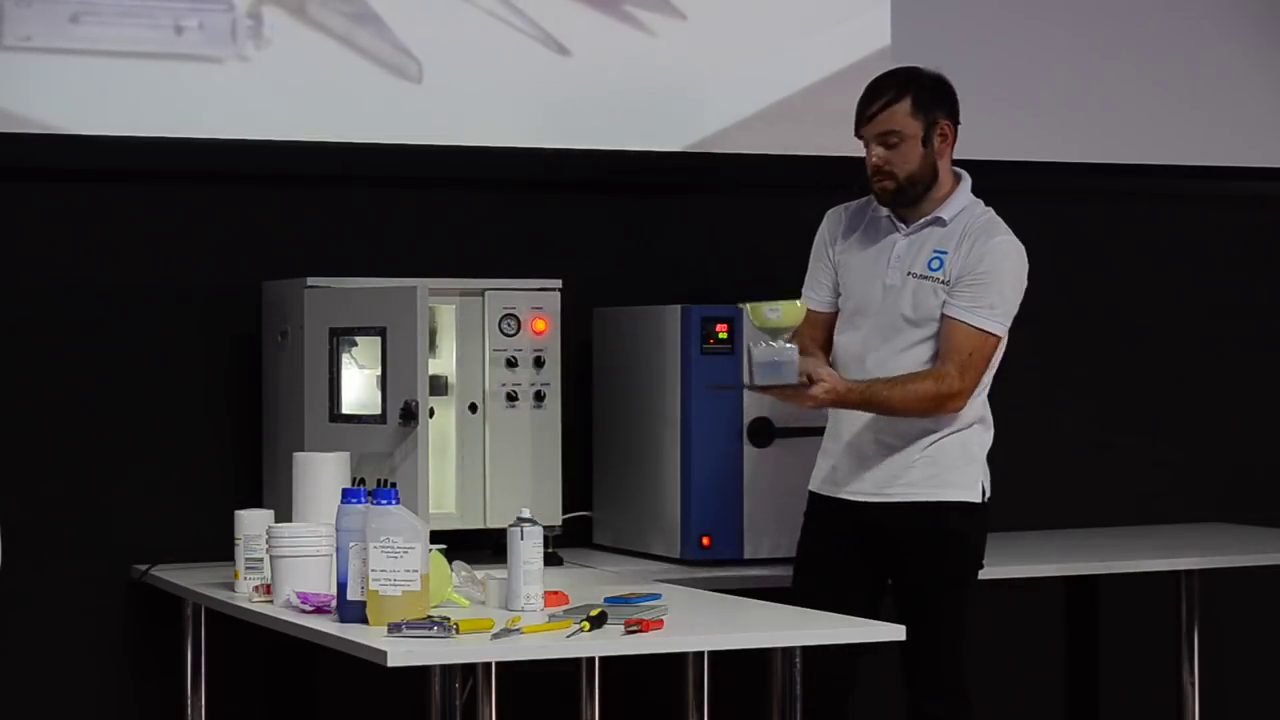

TechnologiedemonstrationWir demonstrieren die Herstellung des Produkts auf einer kompakten Maschine HVC-M.

In einem Thermofen erhitzen wir die Silikonform.

Wir verarbeiten die Silikonform mit einem Trennmittel (Silikonspray).

Wir legen Metallstangen in der Form, um ausreichend genaue Löcher in das Produkt zu bilden.

Wir montieren und befestigen die Form mit Metallklammern unter Verwendung eines Hefters. Formwiderstand - ca. 25 Zyklen, Sie können die Anzahl der Zyklen auf 50-70 erhöhen, wenn die geometrische Genauigkeit der Abmessungen der Produkte nicht so wichtig ist.

Wir bringen Klebeband an, um zu verhindern, dass überschüssiges Polyurethan durch die Verbindungsleitung aus der Form fließt.

Wir platzieren einen Trichter.

Wir bereiten die erforderliche Anzahl notwendiger Komponenten vor (das Füllgewicht beträgt 120 Gramm - dies erfordert 40 Gramm Komponente A und 80 Gramm Komponente B.

Wir stellen den Becher mit Komponente A in die Kammer und montieren die Mischklinge.

Wir bereiten Komponente B vor und stellen den Becher mit der Komponente in die Kammer.

Wir schließen die Kammer und schalten das Vakuum ein (die Evakuierung dauert ca. 10 Minuten).

Der Vorbereitungsprozess ist abgeschlossen. Wir mischen die Komponenten und erkennen 2,5 Minuten.

Die Mischung ist bereit, die Form zu füllen. Wir drehen die Schüssel mit der Komponente B nach unten, indem wir den Kippschalter drehen und die Komponenten durch den Trichter in die Form eintreten.

Schalten Sie das Vakuum aus und beobachten Sie, wie die Luft aus der Form austritt und die Komponenten sie füllen.

Wir pumpen Luft in die Kammer.

Der Gießvorgang ist abgeschlossen.

Wir öffnen den Vakuumschrank und stellen die Form für die anschließende Polymerisation in einen Heizschrank, was für dieses Material etwa 30 Minuten dauert.

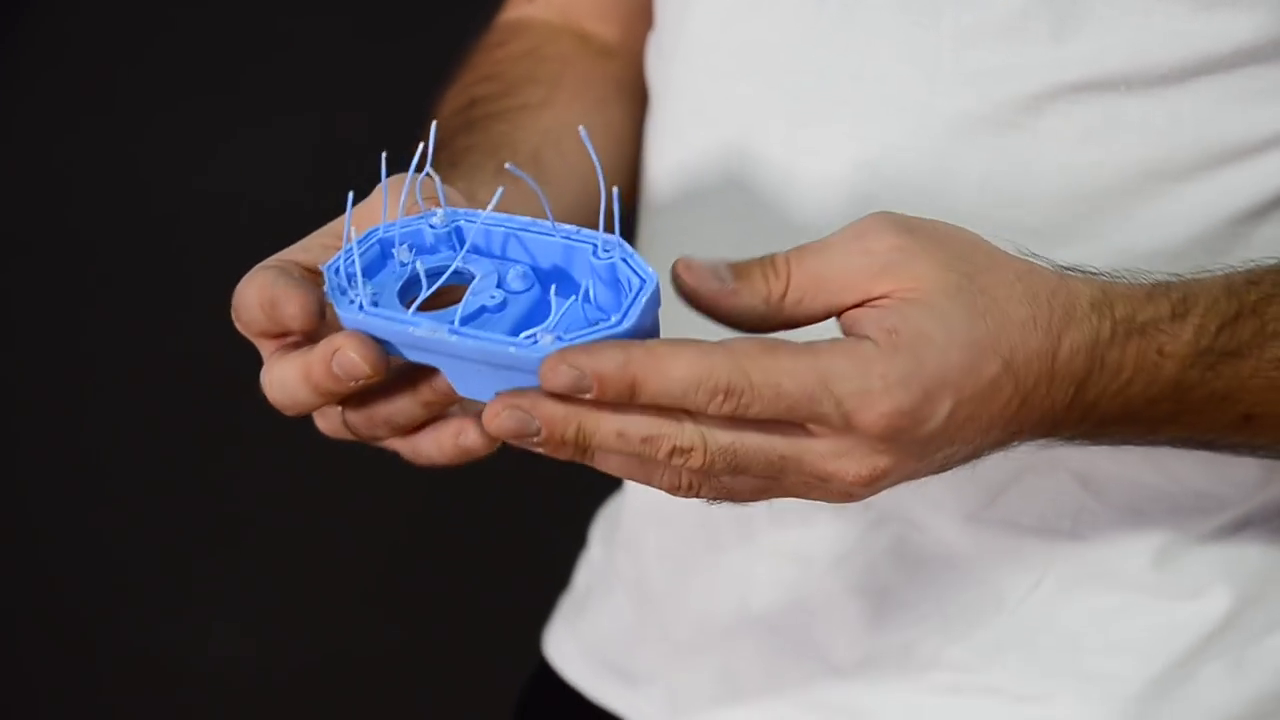

Unser Casting ist fertig. Idealerweise sollte es mit kalter Luft geblasen werden, da es immer noch flexibel ist.

Wir haben ein funktionales Endprodukt mit der erforderlichen Oberflächentextur, der benötigten Farbe, den erforderlichen physikalischen und mechanischen Eigenschaften erhalten, wodurch der Blitz und die Elemente des Torsystems entfernt wurden.

Unterschiede zwischen klassischem und automatisiertem Vakuumguss

Unterschiede zwischen klassischem und automatisiertem VakuumgussKlassisches Vakuumgussschema

Automatisiertes Vakuumgussschema

Derzeit ist ein automatisiertes Vakuumgussschema weit verbreitet. Dosierung, Zufuhr, Zubereitung, Evakuierung der Mischung und Eingießen in die Form erfolgen automatisch in einem Knoten. Mit diesem Schema können Sie den Gießzyklus erheblich reduzieren, dh - 4 Minuten in der automatischen Version gegenüber 12 Minuten in der klassischen Version. Der gesamte Prozess wird um das 1,6-fache reduziert.

Automatisierte Spritzgießmaschinen:

Vollautomatische Vakuumgusslinie. In Russland gibt es noch keine solchen Linien, aber Sie können bestellen:

Schema einer automatischen Vakuumgusslinie:

Das Vakuumgießen von Kunststoff in Silikon ist der beste Weg, um kleine und mittlere Produktchargen herzustellen, wobei die Position zwischen dem Prototyping im 3D-Druck und der Serienproduktion im Werk fest verankert ist und angemessene Produktkosten bei gleichzeitig hoher Qualität erzielt werden.

Sie können Stück- und Kleinvakuumformen von Kunststoff zu Silikon

bestellen sowie

Geräte und

Materialien dafür im

Top 3D Shop kaufen - wir wählen für jede Aufgabe die beste Option.