Hallo, Habr und seine lieben Leser!

In dem Artikel (

Link ) haben wir über unsere Erfahrungen bei der Implementierung numerischer Modellierungswerkzeuge in der Forschungspraxis eines metallurgischen Unternehmens gesprochen. Wir freuen uns, dass das Thema bei den Lesern der Ressource Unterstützung gefunden und Interesse geweckt hat. Heute werden wir über die praktische Seite des Problems der Verwendung numerischer Methoden zur Lösung angewandter Probleme sprechen, nämlich den Fortschritt eines unserer Projekte. Es handelt sich um eine industrielle Zerkleinerungsanlage, mit der Altmetall gemahlen und von Verunreinigungen befreit werden soll.

Der Rohstoff für den Aktenvernichter ist Altmetall, und das Ergebnis der Arbeit ist Metallmehl. Das Mahlen von Altmetall kann die Schüttdichte erhöhen und vor allem Verunreinigungen, einschließlich Nichteisenmetalle, sortieren und entfernen, die ebenfalls verarbeitet werden, jedoch getrennt.

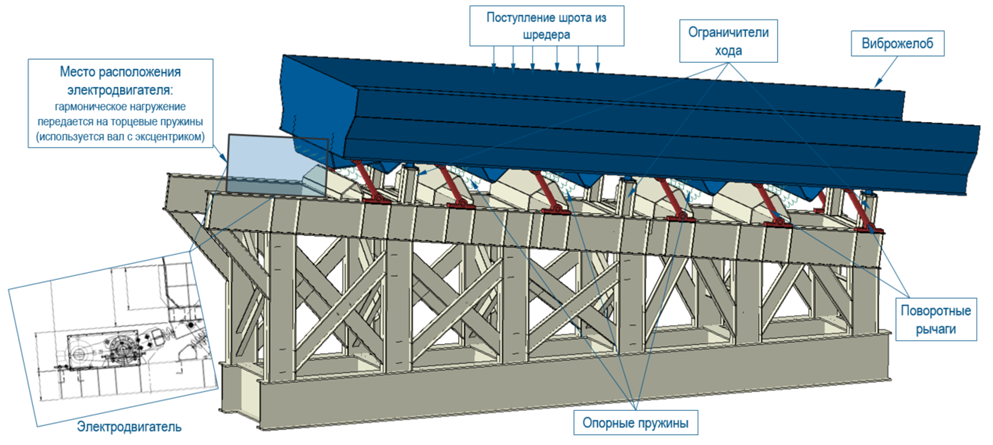

Gegenstand unserer Studie war der Stützrahmen des Vibrationsschachts, der das Mehl vom Häcksler zum Förderband transportiert. Damit das Essen nicht in der Vibrationsrinne verweilt, ist die Rinne selbst dynamischen Belastungen ausgesetzt - sie vibriert.

Geometrisches Modell der Vibrationsrinne und des Stützrahmens

Geometrisches Modell der Vibrationsrinne und des StützrahmensWährend der Wartung der Geräte wurden Risse im Stützrahmen festgestellt, hauptsächlich an den Schweißnähten. Der Grund für den Schaden konnte mit herkömmlichen Methoden nicht festgestellt werden, hauptsächlich weil während des Betriebs des Aktenvernichters der Zugang des Personals zu ihm verboten ist. Es mussten Maßnahmen entwickelt und umgesetzt werden, um die Ursachen von Rissen zu beseitigen und die Zuverlässigkeit der Geräte zu verbessern. Der Zweck unserer Teilnahme besteht darin, mithilfe numerischer Simulationsmethoden die vom Kunden formulierten Hypothesen zum Mechanismus der Zerstörung des Stützrahmens und möglichen Korrekturmaßnahmen zu überprüfen.

Die problematischste Phase der Arbeit war die Sammlung von Quelldaten. Theoretisch werden dem Rechner die Geometrie des Objekts (Zeichnungen oder vorgefertigte geometrische Modelle), Daten zu den mechanischen Eigenschaften von Materialien und Belastungsbedingungen als Eingabedaten zur Verfügung gestellt. Die Genauigkeit der Quelldaten wirkt sich direkt auf die Zuverlässigkeit der Ergebnisse des Berechnungsmodells aus. In unserem Projekt gab es keine signifikante Datenmenge, und diese Lücken wurden mit „manuellen“ Messungen gefüllt.

Als Ergebnis wurde das geometrische Modell des Aktenvernichters zusammengesetzt, das Finite-Elemente-Modell erstellt, alle Befestigungsbedingungen wurden angeordnet und Berechnungen wurden gestartet.

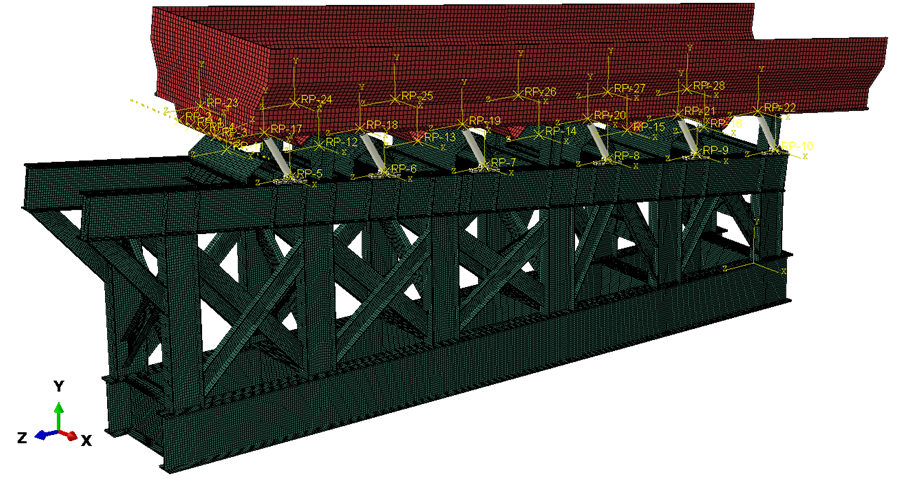

Finite-Elemente-Modell: Blechstrukturelemente wurden durch Schalen-Finite Elemente (CE) angenähert; Befestigungspunkte der Schwenkarme - Festkörper-FEs; Drehhebel - Balken CE

Finite-Elemente-Modell: Blechstrukturelemente wurden durch Schalen-Finite Elemente (CE) angenähert; Befestigungspunkte der Schwenkarme - Festkörper-FEs; Drehhebel - Balken CEWir haben zunächst die statische Festigkeit der Struktur bewertet. Externe Belastungen: Eigengewicht der Struktur und die Masse der Mahlzeit bei unterschiedlichen Füllständen der Vibrationsrinne. Die statische Analyse ergab, dass selbst bei voller Beladung der Rinne die mechanischen Beanspruchungen deutlich unter den Grenzwerten liegen und nicht die Ursache für die Zerstörung der Metallstruktur sein können.

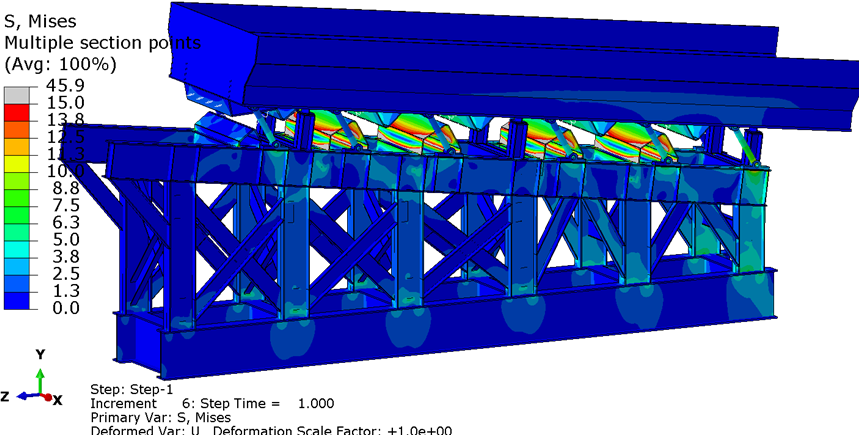

Statische Analyse: Verteilung der äquivalenten Spannungen nach Mises bei voller Beladung der Rinne mit Mehl, MPa

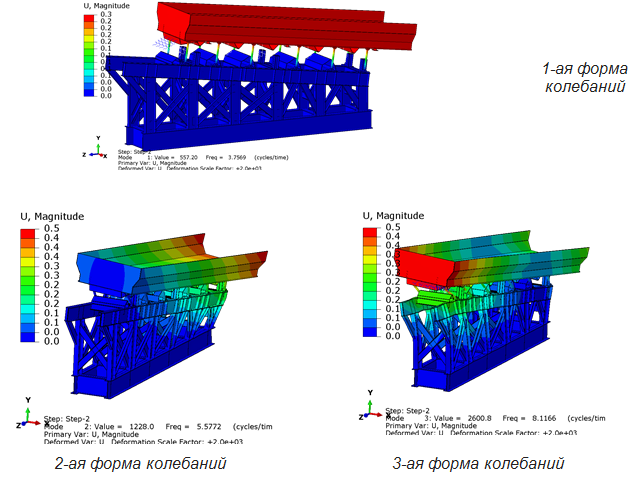

Statische Analyse: Verteilung der äquivalenten Spannungen nach Mises bei voller Beladung der Rinne mit Mehl, MPaEine Frequenzanalyse des Entwurfs zeigte, dass die Frequenz der externen harmonischen Last nahe an der Frequenz der Schwingungen in der 3. Eigenform liegt, die Resonanz verursachen können.

Was passiert mit dem Design des Tragrahmens, wenn Resonanzschwingungen auftreten?

Um diese Frage zu beantworten, wurden eine Reihe linearer (Modaldynamik) und nichtlinearer dynamischer Berechnungen durchgeführt, bei denen wir absichtlich versuchten, das System in Resonanz zu bringen. Die folgenden Parameter wurden variiert: Häufigkeit der äußeren Belastung ± 15% des Grundwerts, Füllgrad des „Körpers“ der Rinne mit Mehl (beeinflusst die dynamischen Eigenschaften des Systems) und Federsteifigkeit ± 15% des Grundwerts. Die Werte der verschiedenen Parameter und ihre Kombinationen wurden erhalten, was zum Auftreten von Resonanzschwingungen führte.

Die Analyse ergab, dass Resonanzschwingungen zu Stoßkontaktwechselwirkungen zwischen den Oberflächen der Verfahrbegrenzer führen. Das Ausmaß der mechanischen Beanspruchung zum Zeitpunkt des Aufpralls überschreitet den Grenzwert, der die Ursache für die Zerstörung von Metallstrukturen sein kann. Wir haben dies bei der wiederholten Inspektion der Anlage bestätigt: Zum Zeitpunkt der Inspektion gab es bei einer Reihe von Fahrbegrenzern keine Gummidämpfer; Zwei Endhubbegrenzer sind plastisch verformt, was auf Stöße während des Betriebs hinweist.

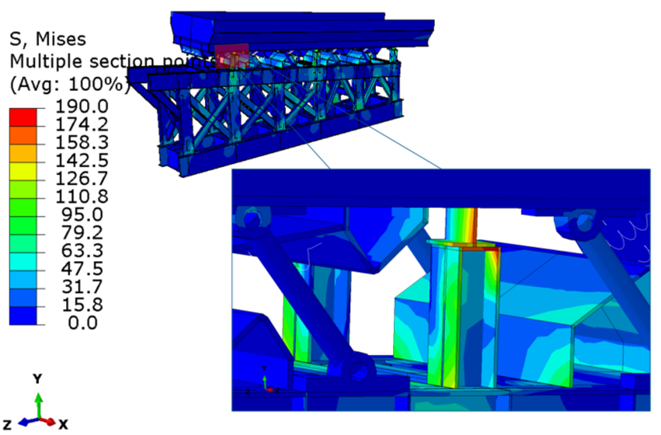

Nichtlineare dynamische Analyse: Verteilung äquivalenter Spannungen nach Mises zum Zeitpunkt des Aufpralls auf die Oberflächen von Fahrbegrenzern, MPa

Nichtlineare dynamische Analyse: Verteilung äquivalenter Spannungen nach Mises zum Zeitpunkt des Aufpralls auf die Oberflächen von Fahrbegrenzern, MPaBasierend auf den Ergebnissen der Arbeit haben wir die folgende Schlussfolgerung gezogen: Die wahrscheinlichste Ursache für die Zerstörung sind die Resonanzschwingungen der Struktur und infolgedessen Stoß-Kontakt-Wechselwirkungen entlang der Oberflächen der Verfahrbegrenzer. Die Gründe für das Auftreten von Resonanzschwingungen nach dem aktuellen Modell (unter Berücksichtigung der Genauigkeit der Anfangsdaten) können nur bedingt angegeben werden: Motorbetrieb bei nicht berechneten Drehzahlen; Verschleiß des Getriebes und der Antriebsmechanismen, der eine Änderung der Frequenz der externen Last zur Folge hatte; "Ermüdung" der Federn. Die Arbeiten sind noch nicht abgeschlossen. Jetzt aktualisieren wir das Modell mit aktualisierten Quelldaten.

Unter dem Gesichtspunkt der Anwendung der Finite-Elemente-Methode (FEM) zur Lösung praktischer Probleme in der Industrie zeigt dieses Projekt deutlich, dass:

- Mit FEM können Sie Prozesse untersuchen und analysieren, die physisch nicht beobachtet werden können, z. B. aufgrund von Zugriffsbeschränkungen aus Sicherheitsgründen, Umgebungsbedingungen oder Prozessen, die in geschlossenen Volumes stattfinden.

- Eine mit FEM durchgeführte Analyse mit einer ziemlich genauen Reproduktion der realen Physik des Prozesses ermöglicht es Ihnen, kritische Prozessparameter zu erkennen, selbst wenn diese nicht in den ursprünglichen Hypothesen formuliert wurden.

- Eine der Hauptbeschränkungen der praktischen Anwendung von FEM ist die unzureichende Qualität der Quelldaten, auf die wir in den meisten unserer Projekte stoßen.

Für Liebhaber technischer Informationen teilen wir mit, dass diese Arbeiten mit der SIMULIA Abaqus-Software auf der Lenovo ThinkStation P720-Abrechnungsstation (Xeon Silver 4108-Prozessor, 128 GB RAM) durchgeführt wurden. Abhängig von der Art der Analyse (statisch oder dynamisch) lag die Dimension numerischer Modelle zwischen 50 und 300.000 finiten Elementen. Die Berechnungszeit für Modelle beträgt für die statische Analyse einige Minuten und für die dynamische Analyse bis zu einer Stunde. Im Allgemeinen dauerten alle Arbeiten vom Beginn der Erhebung der ersten Daten bis zur Erstellung des Berichts und der Abgabe von Empfehlungen 1 Monat.Dieser Artikel wurde gemeinsam mit meinem Kollegen Dmitry Nushtaev, einem Bauingenieur, Ph.D., verfasst.