→

Der erste Teil→ Der zweite Teil

→

Der dritte TeilIn diesem Artikel betrachten wir die standardmäßige und nicht standardmäßige Verwendung eines CNC-Fräsers. Warum kann eine solche Maschine nicht nur Holzbilder schneiden, sondern auch angepasst werden? Vorsicht Verkehr.

Werkzeugwechsel

Als ich gerade über den Kauf einer CNC nachdachte, habe ich eine Reihe von Videos auf Youtube überprüft. In den meisten Fällen verwenden Menschen solche Maschinen für alle Arten von Monogrammen, einige Reliefbilder und dergleichen. Ich hatte nicht vor, 3D-Symbole auszuschneiden. Es gab einige Ideen für verschiedene Geräte. Für ihre Implementierung wurde die vielseitigste Werkzeughalterung benötigt. Je nach Spindeltyp können Sie beim Kauf zwischen zwei Optionen wählen.

1. Die erste Option:

2. Die zweite Option:

Ich habe den 2. gewählt. Dies ist eine Universalhalterung mit einem Lochdurchmesser von 43 mm. Diese Wahl ermöglichte es, mehrere Snap-Ins für eine breite Palette von Vorgängen zu erstellen, vom banalen Schneiden flacher Formen bis zum Drehen.

Grundlegende Operationen

Nach meinem amateurhaften Verständnis für einen CNC-Fräser sind die grundlegenden Operationen:

- Löcher bohren

- Schablonenschneiden

- Rillenschneiden

- Alle Arten von Kunstsachen (na ja, wo ohne sie)

Als Spindel wurde eine Direktschleifmaschine einer wenig bekannten Firma Bosch gekauft:

Alles ist einfach: Wir reparieren die Spindel, setzen den Fräser ein, laden den G-Code und los geht's! Die Hauptschwierigkeit besteht darin, die richtige Spindeldrehzahl zu wählen. Bei zu hohen Drehzahlen kann der Baum brennen, während unzureichende Umdrehungen unter der Qualität leiden. Ich wähle alle Modi empirisch aus.

Ein Beispiel für das Ergebnis einer Grundoperation (vertikale Streifen auf Füllplatten):

Additiv

Bei der Erstellung von Schrankmöbeln ist es häufig eine Aufgabe, am Ende zwei Paneele einer Möbelplatte zu verbinden. Um zu verhindern, dass sich die Holzplatte im Laufe der Zeit verbiegt, werden in regelmäßigen Abständen Löcher gebohrt, in denen Holzdübel verstopft sind. Die Löcher in den beiden zu verbindenden Paneelen müssen genau zueinander passen. Ein Versatz von nur einem Millimeter ist nicht zulässig. Um diese Löcher zu bohren, gibt es spezielle Füllfräsmaschinen. Sie kosten krankes Geld (50.000 +).

Aber ich habe ein Aggregat mit einer Positioniergenauigkeit von 0,05 mm (wenn der Verkäufer nicht lügt). Sie müssen lediglich das Schneidwerkzeug um 90 Grad drehen. Ersetzen Sie dazu die Spindel durch eine Schleifmaschine:

Es sieht einfach aus, aber dazu musste ich mir so ziemlich den Kopf zerschlagen. Ich konnte keine Patrone finden, die an eine Mühle geschraubt werden konnte. Ich musste einen solchen Adapter im Werk bestellen:

Ich habe keine Zeichnungen gemacht, ich habe den Jungs nur eine Mühle und ein Spannfutter vom Fräser gebracht und sie gebeten, Freunde zu finden. Die Jungs waren gebildet und machten einen perfekt ausbalancierten Adapter. Keine Schläge auch bei Höchstgeschwindigkeiten, die zum Bohren nicht besonders benötigt werden. Der Preis der Frage, wenn mein Gedächtnis mir dient, war 4k.

Es blieb abzuwarten, wie man der CNC einen Winkelschleifer hinzufügt. Die Lösung ergab sich: Ich habe ein Stück des Getriebes von einem alten kaputten Bohrer abgesägt, an den ich den Schleifer geschraubt habe. Im zusammengebauten Zustand sieht dieses Snap-In folgendermaßen aus:

Ein leichter lyrischer Exkurs. Bei alten sowjetisch-russischen Bohrern bestand das Getriebegehäuse häufig aus einer Magnesiumlegierung (wie in meinem Fall). Wie sich herausstellte, sollten bei der Arbeit mit Magnesium Sicherheitsvorkehrungen beachtet werden. Aus einem Funken einer Mühle flammte ein Hügel aus Magnesiumstaub auf, der nach dem Sägen des Bohrgeräts auf der Werkbank blieb. Zum Glück war die Rutsche klein und ich halte immer einen Feuerlöscher bereit ...

Ich habe versucht, die gleiche Ausrüstung wie ein Zapfenschneider anzupassen. Ich habe ein einfaches Programm geschrieben, das G-Code gemäß den eingegebenen Spike-Dimensionen generiert. Und sie hat sogar gearbeitet, die Spikes waren ziemlich anständig. Aber die Idee musste aufgegeben werden. Es bestand die Gefahr einer Beschädigung des Werkzeugs, so dass wir pro Durchgang kleine Holzschichten entfernen mussten. Aufgrund dieser Zeit dauerte das Schneiden eines einzelnen Dorns viel.

Schneidblattmaterialien

Bei der Herstellung von Gehäusen ist es auch wichtig, die Abmessungen der einzelnen Paneele und die rechten Winkel genau zu beachten. Bevor ich die CNC für diese Zwecke anpasste, war diese Operation, obwohl sie scheinbar einfach war, sehr zeitaufwändig und oft war das Ergebnis alles andere als ideal.

Richtige Tischler verwenden zu diesem Zweck eine Formatschneidemaschine (umgangssprachlich „Formatierer“). Aber er passte theoretisch nicht einmal in meine 9 Felder, ich spreche nicht einmal über den Preis. Für einige Zeit habe ich alle Arten von Führungsreifen verwendet. Aber ein Qualitätsschnitt hat nicht funktioniert. Nachdem ich die Frage verstanden hatte, wurde mir klar, wo das Problem lag. Es stellt sich heraus, dass es bei professionellen Formatierern zwei Scheiben gibt - eine kleine Schneidscheibe (schneidet nicht bis zur gesamten Tiefe des Werkstücks) und die zweite Hauptscheibe.

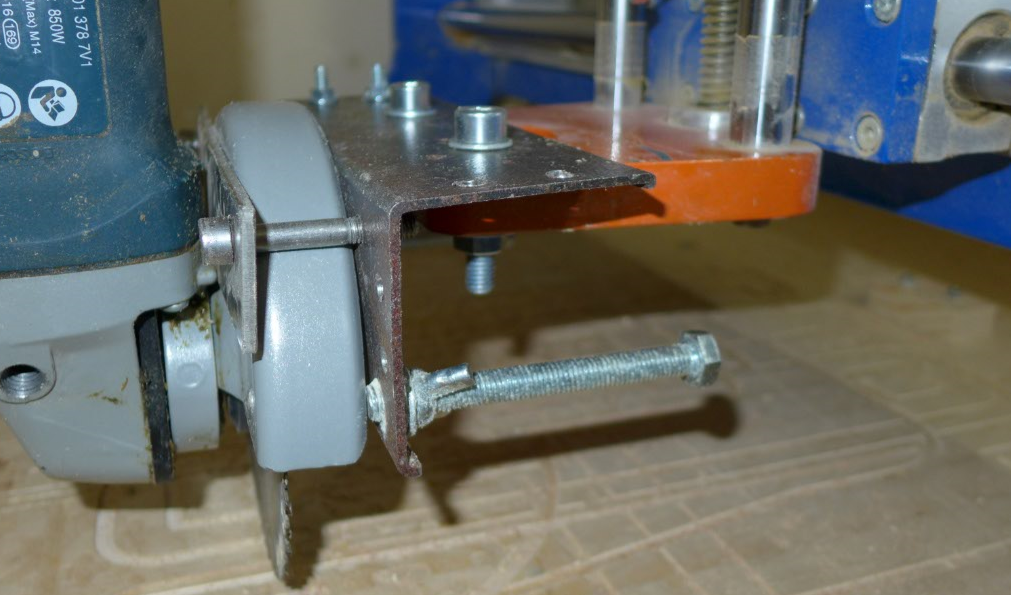

Ich musste noch einmal nachdenken. Als Ergebnis des Brainstormings wurde so etwas geboren:

Der lange Bolzen unten dient dazu, den richtigen Winkel zwischen Sägeblatt und Tisch genau einzustellen. Eine dünne Scheibe und große Umdrehungen der Mühle ermöglichen es Ihnen, den perfekten Schnitt zu erzielen, selbst wenn Sie weiche Kiefern sägen. Um einen professionellen Formatierer zu emulieren, mache ich jeden Schnitt in 2 Durchgängen: dem ersten Durchgang in 1/4 Tiefe (Simulation der Schneidscheibe) und dem zweiten Durchgang in voller Tiefe.

Hier wird die hohe Bewegungsgeschwindigkeit benötigt, über die ich in den Kommentaren zum vorherigen Beitrag geschrieben habe. Andernfalls dauert ein Schnitt einige Minuten.

Dieselbe Ausrüstung wird zum Sägen um 90 Grad gedreht:

Und aus einem anderen Blickwinkel:

Das Rohr, das aus der Mühle kommt, dient nicht zur Staubentfernung, wie es scheint, sondern zum

Motorkühlung.

Drehen

Produkte von professionellen Turnern inspirieren mich immer wieder. Ich verstehe immer noch nicht, wie sie, wenn sie nur mit Meißeln und Schneidezähnen arbeiten, 2 identische Objekte schleifen können (Kopiergeräte zählen nicht). Ehrlich gesagt habe ich versucht, Nifiga hat nicht funktioniert.

Dieselbe CNC-Einheit und Schleifmaschine kamen zur Rettung. Zusätzlich kaufte ich für schöne 2.5k auf Avito eine 1983 Amateur Drehmaschine von 1983. Das Ergebnis war ein so kompliziertes Design:

Blick von oben:

Das grüne Rohr ist die Kühlung der Mühle, das schwarze ist das Ansaugen von Sägemehl.

Video, wie alles funktioniert (leiser Ton):

Trotz der scheinbaren Einfachheit der Drehmaschine können Sie Messwerkstücke bearbeiten, die der Länge der X-Achse meiner CNC entsprechen. Somit ist diese Konstruktion für die Herstellung von beispielsweise vorgefertigten Billard-Queues geeignet.

Ich wusste, wie man Achsen für CNC dreht, aber ich lehnte es sofort ab. Erstens ein wenig teuer (+ 30k). Zweitens braucht sie ein höheres Portal. Dadurch wurden alle Budgetoptionen, die ich gefunden habe, sofort abgeschnitten. Und drittens Geschwindigkeit. Diese Option eignet sich eindeutig nicht zum Drehen einer großen Anzahl von Balustern für den Pavillon im Land (die bulgarische Version schleift den Baluster in einem Durchgang in wenigen Minuten).

In den Kommentaren zum vorherigen Beitrag gab es einen ganzen Thread mit einer Diskussion über meine Wahl von Zahnstange und Ritzel anstelle von Spiral. Ich wollte die Intrige nicht im Voraus offenbaren, deshalb werde ich jetzt erklären, aus welchen Gründen ich das gewählt habe, was ich gewählt habe. Schon vor dem Kauf hatte ich den Gedanken an die oben beschriebene Drehkonsole. Ich wusste immer noch nicht genau, wie ich das machen sollte, aber das allgemeine Bild in meinem Kopf war schon da.

In der letzten Phase wurde die Auswahl auf 2 Optionen reduziert. Das erste ist das, das ich schließlich gekauft habe und das zweite ist:

Der Preisunterschied betrug rund 30.000. Bei der Variante mit Kugelumlaufspindeln gab es jedoch zwei wesentliche Nachteile:

- Bewegungsgeschwindigkeit (1500 mm / min. Vs. 7500 mm / min. Für Schiene).

- Eine Fahrt in der Mitte.

Unbewusst habe ich verstanden, dass hohe Geschwindigkeit nützlich sein kann, aber damals habe ich nicht an den CNC-Formatierer gedacht. Für das Design des Drehstreuners war jedoch eine Fahrt in der Mitte sehr ungeeignet. In diesem Fall könnten sich die diagonalen Belastungen des Portals als kritisch herausstellen und die gesamte Konstruktion des Portals würde während des Abbiegens springen. In diesem Fall würde von keiner Genauigkeit die Rede sein. Daher habe ich dreißig für ein separates Laufwerk auf jeder Seite überbezahlt.

Bulgarisch

Separat möchte ich über den Bulgaren sagen. Als ich nur an diese Konstruktionen dachte, gab es ernsthafte Zweifel, wie lange der Winkelschleifer unter solchen Belastungen überleben wird. Deshalb habe ich mir einen professionellen Bosch gekauft. Der Kunststoff-Getriebedeckel war etwas nervig, als das Wellenlager eingedrückt wurde (ich bin nicht sicher, ob ich diesen Teil richtig benannt habe). Aber überraschenderweise lebt der Bulgare das zweite Jahr.

Beim Schneiden und Additivieren treten keine extremen Belastungen auf. Daher verbinde ich beim Bohren von Löchern die Mühle nicht mit einem Staubsauger zum Kühlen. Beim Schneiden hängt alles vom Volumen ab, das geschnitten werden muss.

Eine ernsthafte Belastung der Mühle, hauptsächlich während des Drehvorgangs. Es gibt keine Kühlung. Bis ich den grünen Schlauch anbrachte, musste ich alle 5 Minuten 20 Minuten Pause machen. Jetzt mache ich auch Pausen, aber viel seltener. Nun, ich vergesse nicht, das Fett im Getriebe nach jeder größeren Arbeit zu aktualisieren.

Zusammenfassung

Die CNC-Maschine ist in meinen Tischlerversuchen unverzichtbar geworden. In einigen Fällen kann ich nur dank ihm als Amateur in der Tischlerei der Qualität professioneller Handwerker nahe kommen (zum Beispiel beim Drehen von Produkten).

PS: Als ich Materialien für den Artikel vorbereitete, dachte ich nicht, dass dieses Thema so interessant sein würde. Jetzt verstehe ich, dass es notwendig war, für jeden Gegenstand ein Video zu drehen. Ich werde versuchen, das Wochenende zu beenden und diesem Beitrag beizufügen.

UPD In den Kommentaren haben viele über Sicherheit geschrieben. Ich muss es nur hier senden. Bei der Arbeit mit einem Stich-, Schneid- und Sägewerkzeug sind folgende Sicherheitsvorkehrungen zu beachten:

- Brille auf den Augen;

- Kopfhörer an den Ohren;

- Maske oder Atemschutzmaske in der Nase;

- nicht in der Rotationsebene des Sägeblattes stehen;

- nicht mit einer Schleifmaschine mit Sägeblatt arbeiten;

- Fäustlinge, Handschuhe (außer dünnem Gummi) sind verboten;

- nimmt den Kopf, Haare unter der Baskenmütze (wenn eine Baseballkappe, dann das Visier zurück);

- eine Robe am Körper, Ärmel hängen nicht;

- ein Feuerlöscher ist vorhanden;

- Sonnencreme (ultraviolett ist gefährlich);

- gesunder Menschenverstand in meinem Kopf.

UPD2 versprochene Videos.

Schneiden:

Additive Zeiten:

Additiv zwei: