Hallo! Heute lernen Sie die Vorteile und Feinheiten der Arbeit mit Verbundwerkstoffen, einschließlich

3D-Druck, kennen .

Warum geben gewöhnliche kohlenstoffgefüllte Kunststoffe dem Druckprodukt keinen Kohlenstoff? Wie sollen die Fasern für maximale Druckfestigkeit im Material angeordnet sein? Was ist die Neuheit von Anisoprints Ansatz beim Drucken mit Verbundwerkstoffen und warum lohnt es sich, darauf zu achten?

Das vorgestellte Material ist ein Vortrag von Fjodor Antonow, Generaldirektor von

Anisoprint , mit dem er auf der Top 3D Expo sprach.

Video

Leistung

Worüber reden wir?

Hallo! Mein Name ist Fedor, ich spreche sehr gerne über Verbundwerkstoffe und werde darüber sprechen, warum Verbundwerkstoffe verwendet werden und was ihr Vorteil ist. und ich werde ein wenig darüber sprechen, wo sich 3D-Druck befindet und wie er miteinander kombiniert werden kann.

Wie jeder weiß, ist der 3D-Druck eine additive Technologie. Die Technologien zur Herstellung von Verbundwerkstoffen, die lange vor dem 3D-Druck eingeführt wurden, waren von Anfang an ebenfalls additiv. Es gibt viele solcher Technologien. Was wir jetzt tun, ist eine Neuheit sowohl für die Herstellung von Verbundwerkstoffen als auch für den 3D-Druck, dh für das Additivfeld im Allgemeinen.

Vergleich mit Metallen

Ich beginne mit einer kurzen Geschichte über Verbundwerkstoffe, insbesondere über Kohlefaser, umgangssprachlich Kohlenstoff, der auch als König der Verbundwerkstoffe bezeichnet wird. Was sind seine Vorteile gegenüber Metallen? Zum Beispiel können Sie eine Art Luftfahrt-Aluminiumlegierung nehmen und deren Eigenschaften betrachten.

Er hat eine Dichte, wir werden uns auch zum Beispiel für vorübergehenden Widerstand oder Stärke interessieren.

Es gibt unidirektionale Kohlefasern, die fast zweimal leichter und fünfmal stärker als Aluminium sind. Somit stellt sich heraus, dass die spezifische Festigkeit von unidirektionalen Kohlenstofffasern im Vergleich zu Aluminium zehnmal höher ist.

Wenn wir es mit etwas Stahl vergleichen, selbst dem kühlsten, wird der Unterschied noch größer sein - weil der Stahl sehr schwer ist. Daher verliebte sich jeder in seiner Zeit in Kohlefaser und begann, daraus hochbelastete kritische Strukturen herzustellen - zuerst in Raketen, dann in Flugzeugen, jetzt in Autos und bereits in einer Reihe von Konsumgütern. Dieses einzigartige Material wird verwendet.

Eigenschaften

Kohlefaser ist ein Verbundwerkstoff, dessen Hauptmerkmale darin bestehen, dass all diese einzigartigen Eigenschaften, ihre gesamte Festigkeit entlang der Richtung der Verstärkung, entlang der Fasern liegen. In Querrichtung sind die Eigenschaften um zwei Größenordnungen niedriger.

Wie Kohlenstoffingenieure „reparierten“

Aus irgendeinem Grund entschieden die Leute, dass der Vektor der Kohlefaser ein großer Nachteil ist, und begannen zu überlegen, wie sie ihn loswerden könnten. Schichten unidirektionaler Kohlenstofffasern begannen sich in verschiedenen Winkeln aufeinander zu stapeln, um das sogenannte quasi-isotrope Laminat zu erhalten, das Ingenieure, die in diesem Bereich arbeiten, gerne als „schwarzes Aluminium“ bezeichnen.

Wie der Name schon sagt, wird es aufgrund seiner Eigenschaften wie Aluminiumblech in ungefähr denselben Strukturen verwendet: Flugzeugrumpf, Tragfläche, Raketenkörper. Nachdem die Eigenschaften der Kohlefaser in verschiedene Richtungen „verschmiert“ wurden, ist ihre Festigkeit etwa zehnmal geringer geworden. Das heißt - kam gewöhnlichem Aluminium nahe.

Und sofort haben wir alle wunderbaren Vorteile verloren, die unidirektionale Kohlefasern hatten, aber gleichzeitig hatten wir viele Probleme mit der Technologie, mit der Schlagfestigkeit, den Bruchmerkmalen und den Verbindungen solcher Knoten untereinander. Es gibt eine ganze Reihe komplexer Probleme. Daher gab es in der neuesten Generation von Zivilflugzeugen 50 bis 60 Prozent der Verbundwerkstoffe, und in der nächsten Generation wird es, wie Branchenexperten sagen, mindestens die Hälfte davon geben. Daher war das Programm „Dreamliner“ für Boeing absolut gescheitert. Alle Hoffnungen, dass die Luftfahrt auf Verbundwerkstoffen beruht, haben sich nicht gerade aufgrund der Versuche erfüllt, Kohlenstofffasern „omnidirektional“ zu machen.

Ein anderer Ansatz

Und es gibt noch einen anderen Ansatz. Es unterscheidet sich von "schwarzem Aluminium". Es ist sehr effektiv, sogenannte Netzkonstruktionen aus Verbundwerkstoffen wie dem Shukhov Tower herzustellen. Hier oben ist der Nutzlastadapter des Proton-M-Boosters dargestellt, der aus Kohlefaser, aber nicht aus „schwarzem Aluminium“ besteht, sondern in Form einer Maschenstruktur mit Rippen einer bestimmten Richtung und einer bestimmten Dichte. Das Teil wiegt etwa 50 Kilogramm und hält einer Belastung von 200 Tonnen stand. Ein ähnliches Teil aus einem Kohlefasersandwich, das für die gleichen Anforderungen hergestellt wurde, wiegt 30 Prozent mehr und hält weniger Belastungen stand. Mit Aluminium ist es noch schlimmer.

Bei dieser Konstruktion arbeitet der Verbund nur entlang der Fasern. Er ist nicht in der Lage zu arbeiten, daher werden alle seine anisotropen Eigenschaften so verwendet, wie sie sollten.

Faserlenkung

Neben den Netzstrukturen gibt es noch einen weiteren interessanten Bereich, der als „Faserlenkung“ bezeichnet wird. In diesem Fall legen wir die Fasern nicht in festen Winkeln in einer geraden Linie, sondern entlang gekrümmter Pfade, so dass die Richtungen der Fasern an jedem Punkt den Richtungen der Hauptspannungsvektoren im Teil entsprechen.

Dies ist die Flugzeugrumpfplatte mit einem Inspektionsloch. Es wurde durch automatisierte Berechnung gemacht. Dies wird jetzt auch vom 3D-Druck genannt, obwohl diese Technologie mehrere Jahrzehnte alt ist und seit langem aktiv für die Herstellung von Teilen aus Verbundwerkstoffen eingesetzt wird. Hier entlang solcher geschwungenen Wege.

Vergleichstests solcher Teile und „schwarzen Aluminiums“ wurden durchgeführt. Diese Platte aus Faserstyrol mit dem gleichen Gewicht und der gleichen Art der Belastung kann 30 Prozent mehr Druckbelastung aushalten. Es ist zu sehen, dass die völlig andere Natur der Zerstörung. Ein solches Panel arbeitet viel effizienter.

Die Aufgaben

Eine unserer Hauptideen war es, Bauingenieuren die Möglichkeit zu geben, wirklich effektive Strukturen aus Verbundwerkstoffen herzustellen, herzustellen und zu entwerfen. Sich von „schwarzem Aluminium“ zu entfernen und die Anisotropie des Materials aus dem Mangel zu machen, wie viele glaubten, ist der Hauptvorteil dieses Materials. Das heißt, wir sagen, dass Isotopenmaterial gut ist, weil wir, wenn wir wissen, wie das Teil funktioniert, die Belastungsbedingungen, Konstruktionsfälle, die Schnittgrößen und Spannungen kennen, die Eigenschaften des Materials an jedem Punkt in die Richtung fokussieren können, in die es benötigt wird. Dadurch erhalten wir einen zusätzlichen Raum für die Optimierung. Wir können nicht nur die Form der Teile optimieren, sondern auch deren innere Struktur.

Warum 3D-Druck?

Leider erlauben herkömmliche automatisierte Technologien zur Herstellung von Teilen aus Verbundwerkstoffen nicht, dass Fasern an jedem Punkt willkürlich verlegt werden. Als wir uns zum ersten Mal mit diesem Thema befassten, das sich zu dem Produkt entwickelt hat, das wir heute auf dieser Ausstellung präsentieren, ist es aus der Idee heraus gewachsen, Verbundwerkstoffe herzustellen, in denen wir die Richtung der Anisotropie und den Grad der Anisotropie in beliebig steuern können jeder Punkt des Materials. Alte Technologien erlaubten dies nicht. Dann beschlossen wir zu sehen, was uns diesem Ziel näher bringen könnte. Und hier erwiesen sich 3D-Drucktechnologien als sehr nützlich.

Zusammengesetzt, aber nicht das

Was in der Welt des 3D-Drucks im Allgemeinen mit Verbundwerkstoffen gemacht wird. Das Einfachste, mit dem jeder vertraut ist: Wenn wir sagen, dass wir mit Kohlefaser drucken, sagt jeder, dass jeder mit Kohlefaser druckt. Nein, nicht jeder druckt mit solchen Kohlefasern. Normalerweise ist dies Kunststoff, der mit gehackten Fasern gefüllt ist - gewöhnlicher Kunststoff mit einem Füllstoff, ein isotropes Material, bei dem wir diese Fasern in keiner Richtung kontrollieren.

Dies ist natürlich auch eine interessante Sache, aber es gibt hier keine Eigenschaften, auch nicht in der Nähe von echten Verbundwerkstoffen. Das Material ist etwas mehr, zwei- bis dreimal härter als gewöhnlicher Kunststoff. Manchmal kann es etwas stärker sein. Er verhält sich beim Schrumpfen viel besser. Diese Technologien werden beispielsweise erfolgreich zum Drucken großer Teile eingesetzt - dort gibt es mehrere Meter. Aber nichts Neues, gerade aus gestalterischer Sicht und aus technologischer Sicht, ist dieser Ansatz nicht neu. Dies ist gewöhnliches FDM oder, wie in diesem Fall, SLS, wenn wir dem Polyamidpulver fein gehackte Fasern hinzufügen.

Wenn wir über die Eigenschaften sprechen, ja - mit OXFAB ist dies eine SLS-Maschine zum Drucken von Verbundwerkstoffen, die in der Ebene angegebene Druckstärke beträgt 110 Megapascal und mit gewöhnlichem Polyamid, das nicht gefüllt ist, irgendwo zwischen 40 und 50. Ja, das ist besser als gewöhnlicher Kunststoff, aber keine Größenordnung.

Neben geschnittenen Fasern gibt es eine interessante Option für lange Fasern, zum Beispiel die Laminiertechnologie. Ich kenne drei oder vier, denke ich, aber hier werde ich über eine sprechen. Ich weiß ehrlich gesagt nicht, was das Schicksal dieses Projekts ist. Vor ein paar Jahren hat EnvisionTEC es meiner Meinung nach als Prototyp auf FormNext gezeigt. Dies ist keine vollständig additive Technologie.

Es werden mit Thermoplast, den sogenannten „Prepregs“, vorgetränkte Kohlenstoffgewebeplatten entnommen. In einer Zone wird diese Folie entlang der Kontur der Schicht möglicherweise durch Ultraschall ausgeschnitten, in einer anderen Zone wird sie gerollt, laminiert und bildet so eine Schicht. Dies ist reines schwarzes Aluminium, das nur auf einer speziellen Maschine hergestellt wird. Das heißt, es ist ein solches quasi-isotropes Material, bei dem alle Nachteile von „schwarzem Aluminium“ auftreten, wie z. B. ein Bruch der Fasern und infolgedessen Spannungskonzentration und Kanteneffekte, die dazu führen, dass Löcher und Fugen zu sehr schwachen Stellen werden. .

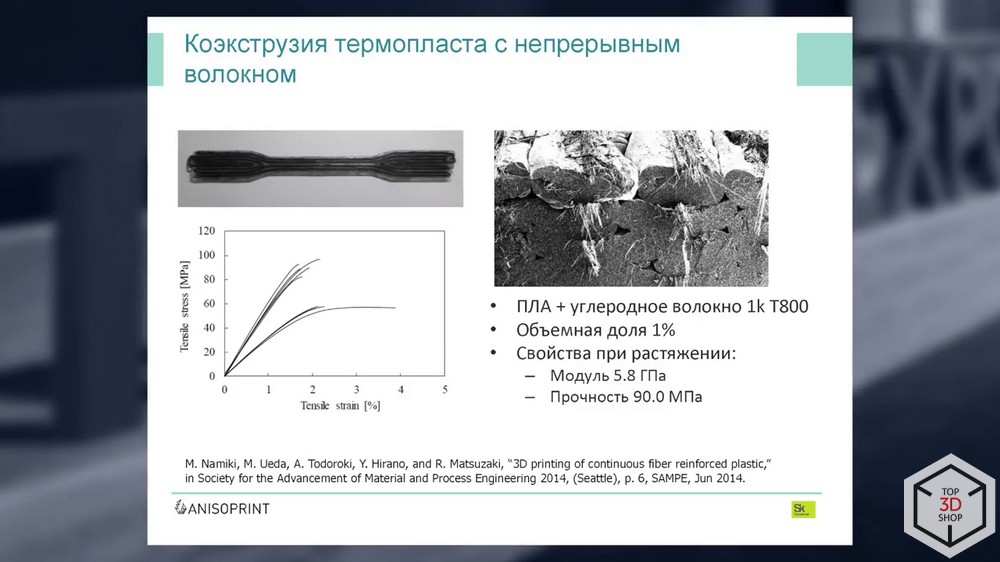

Der nächste Schritt, der etwas näher an dem liegt, was wir begonnen haben, ist diese kontinuierliche Faserextrusion. Tatsächlich handelt es sich hierbei um eine FDM-Technologie, bei der der Düse während des Druckvorgangs kontinuierlich Verstärkungsfasern hinzugefügt werden. Nicht wenige wissenschaftliche Gruppen auf der ganzen Welt beschäftigen sich mit solchen Dingen.

Das Problem hierbei ist, dass Strukturfasern keine Monofilamente sind, sondern aus Hunderten oder Tausenden von Mikronfäden bestehen. Wenn wir diese Faser nur der Schmelze aus viskosem Kunststoff hinzufügen, gelangt sie nicht hinein, imprägniert die Faser nicht und der Verbund bildet sich nicht. Im Inneren stellt sich heraus, eine große Zeit. Der Verbundwerkstoff funktioniert nicht, da die Zusammensetzung eine Verstärkungsfaser und ein Bindemittel aufweisen muss, die alle Komponenten miteinander verbinden und sie zur Zusammenarbeit zwingen. In diesem Fall passiert dies nicht. Obwohl die Zugfestigkeit ziemlich groß sein kann, gibt es daher für solche Materialien keine besonderen Kompressionseigenschaften. Wenn Sie sich die Mikroskopie ansehen, befinden sich im Inneren viele Poren zwischen den Fasern.

Der zweite Ansatz, etwas erfolgreicher, nenne ich „Prepreg-Verlegung“ - dies ist, wenn wir dieselbe Faser, zum Beispiel Kohlenstoff oder Glas, nehmen und sie bei einer speziellen Installation im Voraus mit viskosem Kunststoff unter hohem Druck imprägnieren oder in Lösung einweichen und dann verdampfen und durch die Matrize strecken.

Das heißt, wir versuchen im Voraus auf einer speziellen Maschine, diesen viskosen Kunststoff in der Faser zu platzieren. Am Ausgang erhalten wir einen imprägnierten Faden, der in der Verbundindustrie traditionell als „Prepregs“ bezeichnet wird. Das heißt - ein Halbzeug zur Herstellung eines Verbundwerkstoffs. Und dann erwärmen wir dieses „Prepreg“ durch die Düse und bilden durch Extrusion oder Auslegen das Teil.

Das bekannteste Beispiel in der Welt des 3D-Drucks, beispielsweise beim Drucken mit Endlosfasern, ist das amerikanische Unternehmen Markforged. Sie verkaufen diese Systeme seit geraumer Zeit. Dies ist auch ein Prepreg-Layout. Sie haben auch mit Nylon vorimprägnierte Kohlefasern und eine Düse, in der sie erhitzt und ausgelegt werden. Und es gibt eine zusätzliche Kunststoffdüse, mit der nur Kunststoff gedruckt werden kann. Markierungsgeschmiedete Drucke haben ziemlich gute Spezifikationen. Die Haltbarkeit beträgt bereits über 700 Megapascal. Es gibt eine Auswahl an Arten von Verstärkungsfasern. Wie wir jedoch an der Anzahl der Poren sehen, gibt es viele Artikel, in denen die Mikrostruktur dieser Materialien untersucht wird. Die Anzahl der Poren ist sehr groß. Entweder weil die Imprägnierung schlecht ist oder weil es Nylon ist und es Wasser zieht und während des Druckens kocht.

Anisoprint-Technologie

Wir imprägnieren die Faser vorab, jedoch nicht mit Thermoplast, sondern mit Duroplast, wodurch wir eine bessere, billigere und zuverlässigere Imprägnierung dieser Faser erzielen können. Und wir nennen eine solche Prozess-Coextrusion bereits. Da eine solche Faser nicht bereits geschmolzen werden kann, fügen wir während des Druckvorgangs Kunststoff separat hinzu. Und das Ergebnis ist ein Zwei-Matrix-Verbundwerkstoff, in dem sich innerhalb der Faser ein nicht schmelzbarer Duroplast befindet, der für die Imprägnierung der Faser sorgt, und zwischen den Fasern befindet sich ein Thermoplast, der sie zusammenhält.

In unserem Fall kann dieser Kunststoff alles sein. Wenn Sie nicht brennbaren oder farbigen Kunststoff oder Kunststoff mit Beständigkeit gegen bestimmte chemische oder Temperatureinflüsse oder die Umwelt benötigen, können Sie den für Sie geeigneten Kunststoff auswählen. Denn alle grundlegenden Oberflächeneigenschaften des Materials werden vom Bindemittel - der Matrix - genau bestimmt. Und wir können aufgrund der Tatsache, dass wir Faser und Kunststoff getrennt bereitstellen, den Volumenanteil von Faser und Kunststoff an jedem Punkt lokal ändern. Wir können weniger Kunststoff servieren - dann haben wir einen größeren Volumenanteil an Fasern, wir können mehr Kunststoff servieren - dann nimmt er ab. Auf diese Weise können wir den Grad der Anisotropie steuern und, was noch wichtiger ist, Netzdesigns mit Faserschnittpunkten innerhalb derselben Schicht drucken. Das heißt, wir können Verstärkungsfasern in jedem Winkel, den wir benötigen, innerhalb jeder Schicht einzeln übereinander legen. Gleichzeitig nimmt die Dicke der Schicht am Schnittpunkt für uns nicht zu, nur der Volumenanteil der Fasern an dieser Stelle ändert sich für uns.

Es gibt viele Vorteile. Solch eine selbstbewusste Werbelutsche. 20-mal stärker als Kunststoff, doppelt so stark wie Aluminium, viel billiger als Metalldruck. Alles, was ich über Optimierung, Automatisierung, Sauberkeit gesagt habe - all dies ist jedoch auch typisch für diese Technologie sowie für einige Wettbewerbertechnologien.

Eine weitere Werbefolie, die ich schon lange auf allen Konferenzen gezeigt habe. Wenn wir die Ausrüstungskosten auf der Abszissenachse, auf einer logarithmischen Skala und auf der Ordinatenachse die spezifische Festigkeit des Materials, dh die auf das spezifische Gewicht bezogene Festigkeit, berechnen, befinden sich alle mit der SLM-Technologie gedruckten Metalle am unteren Rand des Diagramms, und Titan ist das beste davon.

Hardware und Software

- Abmessungen, mm: 600 x 400 x 375;

- Gewicht, kg: 25;

- Software: Anisoprint Aura (FFF + CFC), Cura, Slic3r (nur FFF);

- Material: PETG, Kohlefaser, PLA, ABS; Nylon PC usw.;

- Beheizte Plattform: beheiztes Glas;

- Arbeitskammer: 279 x 210 x 147 mm;

- Drucktischtemperatur: 20-120 ° C;

- Extrudertemperatur: 250 ° C;

- Drucktechnologie: FDM; CFC

- Schichtdicke: ab 60 Mikron;

- Gewindedurchmesser: 1,75;

- Schnittstellen: SD, USB;

- Anzahl der Druckköpfe: 1;

- Preis, reiben: 690 000 (den ungefähren, genauen Preis finden Sie auf der Website ).

Wir haben all dies patentiert, natürlich all diese Technologie.

Anisoprint Aura

Für diese Drucker haben wir unsere eigene Spezialsoftware namens „Anisoprint Aura“ entwickelt. Hierbei handelt es sich um einen Slicer. Sie können die Verstärkung steuern, den Kunststoffumfang und die Kunststofffüllung einstellen, den Composite-Umfang, die Composite-Füllung, die Unterstützung im Allgemeinen - alle Funktionen eines herkömmlichen Slicers sowie die Funktionalität für die Arbeit mit Verstärkungsfasern.

Hier ein geschlossenes Gehäuse, ein beheizter Tisch, der Rahmen besteht aus gefrästen Aluminiumplatten mit Schienenführungen entlang der z-Achse. CoreXY-Schema.

Prototypen und Pläne

Anisoprint ProM

Unser Hauptziel sind Industrieanlagen für den 3D-Druck von Verbundwerkstoffen. Wir haben bereits eine Reihe von Prototypen, die unsere Partner haben. Partner arbeiten erfolgreich an diesen Prototypen. Auf der Metallbearbeitungsausstellung haben wir bereits einen Prototyp unseres ersten Industriedruckers Anisoprint ProM-PT gezeigt, den wir auf FormNext wieder in einwandfreiem Zustand zeigen werden, und wir planen den Verkauf ab der zweiten Hälfte des Jahres 2020. Der Unterschied besteht darin, dass anstelle eines Portalschaltkreises ein sechsachsiger Industriemanipulator verwendet wird, mit dem Sie die Fasern nicht nur in der Ebene, sondern auch in jedem Winkel verlegen können.

Das heißt, auf einer normalen flachen Schaltung kann ich solche Details drucken, wenn ich im Flugzeug eine Verstärkung habe. Sobald ich das Flugzeug verlassen und zum Beispiel in die andere Richtung verstärken muss, muss ich zusätzliche Freiheitsgrade haben, für die wir diese Sechs-Koordinaten-Maschine entwickeln. Neben der Tatsache, dass es einen Industrieroboter gibt, gibt es auch die gesamte Industrieelektronik - keine Schrittwechsler, Servos, eine BOSCH-Steuerung, die in die Robotersteuerung integriert ist. All dies bietet Zuverlässigkeit, Wiederholbarkeit und Redundanz und erfüllt die Anforderungen der Branche.

Unser nächstes geplantes Industrieprodukt ist ein dreiachsiger Drucker zum Drucken mit Hochtemperaturkunststoffen wie PEEK und PSU.

Ganz oben steht eine additive Maschine zur Herstellung von Hochtemperaturteilen in sechs Koordinaten, aber das ist unser langfristiges Ziel. Diese Technologie ist für die Herstellung von Teilen komplexer Form aus Verbundwerkstoffen vorgesehen, die für eine bestimmte Last und einen bestimmten Arbeitszustand optimiert sind.

Über Wettbewerber

Grundsätzlich besteht diese Art von Teilen in keiner Weise aus Verbundwerkstoffen. Das heißt, wenn Sie ein solches Teil aus einem Verbund herstellen möchten, ist nur unsere Methode vorhanden. Andere Technologien zur Herstellung von Produkten aus Verbundwerkstoffen sind hauptsächlich für großformatige Blechteile oder Profile, Träger vorgesehen, und hier ist es möglich, Teile komplexer Form herzustellen. Wir wollen aber auch mit Metallen kämpfen, um Marktanteile daraus zu gewinnen. Solche Teile wie Halterungen, Verbindungselemente, Gehäuse - alle belasteten Teile mit komplexer Form werden durch Fräsen oder Gießen hergestellt. Wir können sie manchmal einfacher machen.

Nun, da ich dieses Teil in meinen Händen halte - dies ist ein Element des Beines eines Flugzeugsitzes - wiegt das ursprüngliche Aluminiumteil 1 Kilogramm und ist für eine Last von eineinhalb Tonnen ausgelegt. Hier ist es - ein von uns hergestelltes optimiertes Verbundteil, das für die gleichen Lasten ausgelegt ist. Es wiegt 275 Gramm - fast viermal leichter. Und zum Selbstkostenpreis ist dieses Teil auch billiger als ein gefrästes Aluminium, das auf einer Mehrachsenfräsmaschine hergestellt wird.

Nun, da ich dieses Teil in meinen Händen halte - dies ist ein Element des Beines eines Flugzeugsitzes - wiegt das ursprüngliche Aluminiumteil 1 Kilogramm und ist für eine Last von eineinhalb Tonnen ausgelegt. Hier ist es - ein von uns hergestelltes optimiertes Verbundteil, das für die gleichen Lasten ausgelegt ist. Es wiegt 275 Gramm - fast viermal leichter. Und zum Selbstkostenpreis ist dieses Teil auch billiger als ein gefrästes Aluminium, das auf einer Mehrachsenfräsmaschine hergestellt wird. Ein weiterer Vergleich zeigt den Unterschied. Es liegt in der Tatsache, dass wir eine zuverlässige Imprägnierung und das Fehlen von Poren im Material gewährleisten können, was für die Zertifizierung, für kritische Teile, für kritische Strukturen sehr wichtig ist. Wir nennen diese Technologie "Anisoprinting" - es ist nicht nur 3D-Druck, es sind verschiedene Dinge.

Ein weiterer Vergleich zeigt den Unterschied. Es liegt in der Tatsache, dass wir eine zuverlässige Imprägnierung und das Fehlen von Poren im Material gewährleisten können, was für die Zertifizierung, für kritische Teile, für kritische Strukturen sehr wichtig ist. Wir nennen diese Technologie "Anisoprinting" - es ist nicht nur 3D-Druck, es sind verschiedene Dinge. Dies ist ein ziemlich wichtiger Punkt: Es gibt eine sehr modische Richtung bei der Konstruktion von technischen Produkten - die so genannte topologische Optimierung. Ich werde nicht auf Details eingehen. In den meisten Fällen liegen die Details, die sich aus diesem generativen Design ergeben, in Form von Netzstrukturen vor. Natürlich haben wir keine Fragen, in welche Richtung die Fasern in die Rippe gelegt werden sollen. Eine Kante ist eine eindimensionale Struktur, die entweder unter Zug, Druck oder Biegung arbeitet. Bei seitlicher Trennung funktioniert dies nicht, da diese Messung sehr klein ist. Es funktioniert nicht bei der Zwischenschichtverschiebung, nur wenn es gebogen ist. Somit sind die Eigenschaften in Querrichtung in der Rippe, die Eigenschaften des Materials über die Rippe hinweg redundant. Das heißt, es macht keinen Sinn, diese Rippen aus einem isotropen Material herzustellen.weil dort die Quereigenschaften des Materials nicht benötigt werden. Sie werden nicht genauso benötigt wie entlang der Rippe. Daher ist es notwendig, isotrope Materialien zu verwenden. Dies ist das beste Beispiel für die Vorteile anisotroper Materialien gegenüber isotropen.

Dies ist ein ziemlich wichtiger Punkt: Es gibt eine sehr modische Richtung bei der Konstruktion von technischen Produkten - die so genannte topologische Optimierung. Ich werde nicht auf Details eingehen. In den meisten Fällen liegen die Details, die sich aus diesem generativen Design ergeben, in Form von Netzstrukturen vor. Natürlich haben wir keine Fragen, in welche Richtung die Fasern in die Rippe gelegt werden sollen. Eine Kante ist eine eindimensionale Struktur, die entweder unter Zug, Druck oder Biegung arbeitet. Bei seitlicher Trennung funktioniert dies nicht, da diese Messung sehr klein ist. Es funktioniert nicht bei der Zwischenschichtverschiebung, nur wenn es gebogen ist. Somit sind die Eigenschaften in Querrichtung in der Rippe, die Eigenschaften des Materials über die Rippe hinweg redundant. Das heißt, es macht keinen Sinn, diese Rippen aus einem isotropen Material herzustellen.weil dort die Quereigenschaften des Materials nicht benötigt werden. Sie werden nicht genauso benötigt wie entlang der Rippe. Daher ist es notwendig, isotrope Materialien zu verwenden. Dies ist das beste Beispiel für die Vorteile anisotroper Materialien gegenüber isotropen.Beispiele und Träume

Ein paar Beispiele von dem, was wir getan haben, und ein paar Worte über eine noch weiter entfernte Zukunft, wie wir sie sehen.

Ein paar Beispiele von dem, was wir getan haben, und ein paar Worte über eine noch weiter entfernte Zukunft, wie wir sie sehen. Dieses Flugzeug in der Ecke, das ist das Airbus-Konzept - Airbus 2050 genannt, hier hat der Künstler oder Designer, wahrscheinlich kein Ingenieur, einen Netzrumpf im Flugzeug abgebildet. Ich weiß nicht, was er in dieses Bild investiert hat, aber wir möchten lernen, wie man in Zukunft genau diese Art von Produkt macht. Hier gibt es Rippen - die beste Verwendung von Verbundwerkstoffen. Ein solches Design funktioniert am effizientesten. Zusätzlich zu der Tatsache, dass es sich um eine Verstärkung entlang beliebiger Anisotropiekontrollpfade handelt, können während der Herstellung dieser Art von Teilen verschiedene Funktionsfasern, Funktionselemente, Einsätze und Elektronik hinzugefügt werden. Sie können adaptive Materialien herstellen und alle Arten von Heilmitteln hinzufügen. So etwas sollte unserer Meinung nach langfristig die Zukunft der Produktion sein. Und natürlich sollte das Hauptmaterial Verbundwerkstoffe sein.Sie können einen 3D-Drucker zum Drucken mit Anisoprint Composer- Verbundwerkstoffen kaufen oder ein Industriemodell im Top 3D Shop vorbestellen.Abonnieren Sie uns im sozialen Bereich. Netzwerke:

Dieses Flugzeug in der Ecke, das ist das Airbus-Konzept - Airbus 2050 genannt, hier hat der Künstler oder Designer, wahrscheinlich kein Ingenieur, einen Netzrumpf im Flugzeug abgebildet. Ich weiß nicht, was er in dieses Bild investiert hat, aber wir möchten lernen, wie man in Zukunft genau diese Art von Produkt macht. Hier gibt es Rippen - die beste Verwendung von Verbundwerkstoffen. Ein solches Design funktioniert am effizientesten. Zusätzlich zu der Tatsache, dass es sich um eine Verstärkung entlang beliebiger Anisotropiekontrollpfade handelt, können während der Herstellung dieser Art von Teilen verschiedene Funktionsfasern, Funktionselemente, Einsätze und Elektronik hinzugefügt werden. Sie können adaptive Materialien herstellen und alle Arten von Heilmitteln hinzufügen. So etwas sollte unserer Meinung nach langfristig die Zukunft der Produktion sein. Und natürlich sollte das Hauptmaterial Verbundwerkstoffe sein.Sie können einen 3D-Drucker zum Drucken mit Anisoprint Composer- Verbundwerkstoffen kaufen oder ein Industriemodell im Top 3D Shop vorbestellen.Abonnieren Sie uns im sozialen Bereich. Netzwerke: