In die Prozesskette der

Gießerei integrierte 3D-Technologien bieten dem Unternehmen echte Vorteile. Wie können alle Vorteile des 3D-Scannens und des 3D-Drucks gezeigt werden? Am naheliegendsten ist es, den Prozess der Erstellung eines Teils von Grund auf mit additiven Methoden zu demonstrieren und mit herkömmlichen Technologien zu vergleichen. Zu diesem Zweck haben wir uns an Pavel Chadushkin gewandt, einen führenden Spezialisten im Produktionsbereich des RP-Centers von iQB Technologies.

- Unsere Aufgabe ist es also, ein Referenzteil basierend auf einem digitalen Modell für das anschließende Gießen eines realen Produkts zu erstellen. Wie beginnt dieser Prozess, wenn wir 3D-Technologie verwenden?- Zuerst benötigen wir das Originalprodukt, das gescannt werden muss, und dann das

Reverse Engineering (Reverse Engineering). Natürlich muss es neu sein, nicht gebraucht, damit das Teil keinen Verschleiß aufweist. Wir bewerten, wie komplex die Geometrie ist, und stellen dann nur eine Frage: Wie hoch sollte die Genauigkeitstoleranz sein? Im Aussehen ist es bereits möglich zu verstehen, wie dieses Teil hergestellt wird. Meistens ist dies Gießen (Präzision oder in den Boden), Fräsen oder Herstellen auf einer Drehmaschine. Jede dieser Produktionsmethoden hat ihre eigenen Toleranzen.

Nachdem wir eine Vorstellung von Produktionstechnologie und Toleranz haben, wählen wir Geräte aus, nämlich einen 3D-Scanner mit den von uns benötigten Genauigkeitsparametern, und digitalisieren das Produkt. Zum Beispiel

ein Creafrom HandyScan 700-Handscanner oder ein stationärer

Solutionix C500 . Solche Geräte der messtechnischen Klasse haben sich bereits in Produktionsunternehmen bewährt. Nachdem wir das 3D-Modell erhalten haben, übertragen wir es an die

Geomagic Design X- Software, mit der Sie schnell und einfach 3D-

Scandaten verarbeiten können, um Geometriesteuerung und Reverse Engineering durchzuführen. Dann wird ein Ingenieur mit der Arbeit verbunden, der gemäß den Ergebnissen des Scannens diesen Teil skizziert und ein Festkörpermodell erstellt.

Beim Zeichnen entfernt der Ingenieur verschiedene Produktfehler aus dem Volumenmodell. Es muss hier betont werden, dass absolut jedes Produkt Herstellungsverformungen aufweist. Sie können auf verschiedene Faktoren zurückzuführen sein - zum Beispiel auf falsch ausgewähltes Material, komplexe Form, Verformung während des Transports, abgenutztes Werkzeug, mit dem das Produkt hergestellt wurde.

Unabhängig davon, welches Objekt wir für das

3D-Scannen verwenden , enthält es in jedem Fall Fehler und Abweichungen vom Standard. Unsere Aufgabe ist es, genau diesen Standard zu erstellen. Wenn das Teil rund ist, können wir definitiv sagen, dass das Loch darin nicht rund, sondern ellipsoid ist. Dementsprechend eliminiert ein Ingenieur, der Software verwendet, diese Ellipse und erzeugt einen Kreis mit regelmäßiger Form. Auf diese Weise korrigieren wir alle Fehler, indem wir jedes Element der Geometrie skizzieren. Wenn das Teil vollständig umrissen ist, erhalten wir einen festen Körper, der in Produktion gehen kann.

Guss des Gasüberdruck-Überdruckventils (weggeschnitten)- Wir haben ein CAD-Modell. Jetzt müssen Sie bestimmen, wie das Produkt hergestellt werden soll.

Guss des Gasüberdruck-Überdruckventils (weggeschnitten)- Wir haben ein CAD-Modell. Jetzt müssen Sie bestimmen, wie das Produkt hergestellt werden soll.- Der traditionelle Weg ist die Vorbereitung von Geräten zum Gießen von Wachsmodellen auf einer CNC-Maschine. In diesem Fall muss sich das Modell mit seinen eigenen Toleranzen, Vorspannungen und Rundungen an die Maschine anpassen - alles hängt von der Ausrüstung und den Werkzeugen ab, mit denen das Teil hergestellt wird.

Jetzt gibt es einen zweiten Weg - den 3D-Druck, der eine ideale Lösung für das Prototyping und die Herstellung von Kleinserien darstellt.

Der

Hauptvorteil additiver Technologien ist die Fähigkeit, Produkte der komplexesten Form (einschließlich der kleinsten Details) herzustellen, die mit herkömmlichen Methoden nicht hergestellt werden können. Wenn Sie mit dem Drucken beginnen, müssen Sie außerdem die Komplexität der Geometrie nicht berücksichtigen. Dies gilt insbesondere für die Herstellung von Produkten durch Metall- und Kunststoffguss.

Wenn das Produkt eine einfache Form hat, ist es oft ratsamer, es auf einer CNC-Maschine herzustellen. Wenn die Geometrie komplex ist, ist 3D-Druck die beste Option.

Wenn wir mehr als einen funktionierenden Prototyp benötigen, aber eine kleine Serie - von 10 bis 1000 Produkten - wird Silikonguss oder Zweikomponentenguss verwendet. Dazu benötigen Sie ein Meistermodell - den Standard, nach dem eine Silikonform erstellt wird, in die dann Kunststoff oder Wachs gegossen wird.

- Wir haben festgestellt, dass der 3D-Druck eine unverzichtbare Lösung für die Herstellung von Produkten aus Metall- und Kunststoffgussteilen ist. Können Sie ein Beispiel für die Erstellung eines bestimmten Teils geben?- Nehmen Sie den Fall eines normalen Telefons aus Kunststoff. Erstens ist es in zwei Hälften unterteilt, die untere und die obere. Um eine der Hälften herzustellen, müssen eine Matrix und ein Stempel hergestellt werden - dies ist eine Ausrüstung zum Formen von Kunststoff unter Druck. Die Metallform, die aus zwei Hälften besteht, schließt sich, dann wird Kunststoff unter Druck hineingeführt, der die Form der Innengeometrie des Produkts annimmt.

In der traditionellen Produktion werden die äußeren und inneren Formen jeder Hälfte auf einer CNC-Maschine bearbeitet. Wenn wir jedoch einen

3D-Drucker haben , drucken wir sofort das fertige Produkt als Ganzes. Es ist nicht erforderlich, Metallgeräte herzustellen. Es wird nicht nur für eine lange Zeit hergestellt, es wird auch für eine Auflage von zehn Stück fabelhaft teuer sein. Somit liegen die Vorteile des 3D-Drucks auf der Hand - es ist kein Fräsen erforderlich, um Werkzeuge zu erhalten.

Das Telefon ist ein Massenprodukt, und es handelt sich nicht um zehn, sondern um Tausende von Produkten. Nur in diesem Fall benötigen Sie eine Matrix und einen Stempel sowie ein ständiges Stempeln einer großen Auflage. Wenn Sie eine kleine Änderung am Design vornehmen müssen, können wir das CAD-Modell schnell reparieren, den Prototyp sofort drucken und auf Sammlung prüfen, um festzustellen, ob wir die Geometrie korrekt entwickelt haben.

- Bei der Erstellung von Wachsausschmelz- und brennbaren Mastermodellen zum Gießen mit einem 3D-Drucker werden Wachs bzw. Fotopolymer verwendet (MJP-Drucktechnologie, QuickCast-Gusstechnologie). Wie sieht die Produktionskette mit diesen Materialien aus und was sind ihre Unterschiede?- Die Verwendung von Wachswachs und

brennbaren Photopolymermodellen, die auf einem 3D-Drucker gedruckt wurden, hat die gleiche Mechanik, die Wirkalgorithmen unterscheiden sich geringfügig.

Wir haben ein gedrucktes Wachsmodell. Wir erzeugen dafür eine Kruste (dh die Form, in die das Metall gegossen wird) und beschichten es mit fein verteiltem Pulver mit einer Dicke von mindestens 6-8 mm. Die Art des Materials und die Dicke der Kruste hängen nicht nur von der Komplexität der Geometrie und den Abmessungen des Produkts ab, sondern auch von dem Metall, das in die zukünftige Form gegossen wird. Dann wird das Teil in den Ofen gegeben. Im Ofen wird das Wachs geschmolzen und die Kruste selbst härtet aus, und wir erhalten eine feste Form zum Gießen von Metall.

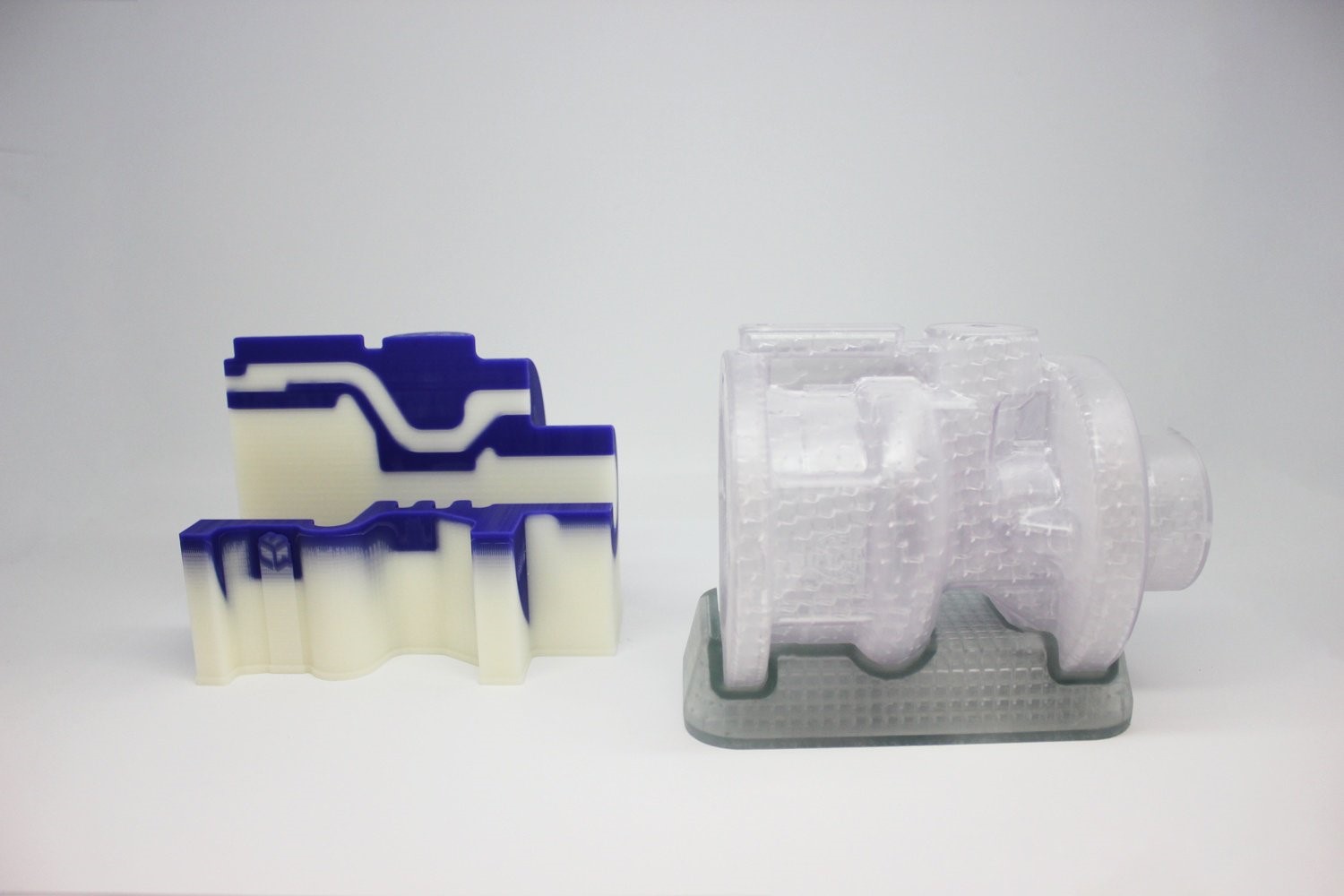

Modelle für Wachs- und Photopolymer-Bypassventile, gedruckt auf 3D-Druckern

Modelle für Wachs- und Photopolymer-Bypassventile, gedruckt auf 3D-DruckernWas das verbrannte Photopolymer betrifft, geben wir das Produkt ebenfalls in den Ofen. Wenn das Wachs jedoch bei einer Temperatur von + 200 ° C geschmolzen wird, wird das Photopolymer bei + 950 ° C geschmolzen. Die Kruste härtet ebenfalls aus und das Material, aus dem das Modell erstellt wurde, brennt aus.

Als nächstes wird ein heißes Metall in die resultierende Form gegossen - es kann Aluminium, Titan und sogar Magnesium sein. Die Form kühlt ab, danach bricht die Kruste mit einem Hammer oder einem Vibrator und wir bekommen einen Guss.

Der nächste Schritt ist die Bearbeitung. Es besteht darin, die Oberfläche des Teils glatter zu machen - schneiden Sie die Angüsse, entlang denen das Metall gegossen wurde, mahlen Sie sie und entfernen Sie die übermäßige Rauheit des Produkts. In diesem Stadium müssen wir möglicherweise auch Löcher bohren oder Befestigungselemente anbringen. Dazu verwenden wir CNC-Maschinen für die endgültige Verarbeitung des Produkts bis zur endgültigen Version (Schleifen, Sandstrahlen, Bohren usw.).

- Was bestimmt die Wahl von Wachs oder Photopolymer?"Wachsmaschinen sind relativ billig und Verbrauchsmaterialien sind teuer." Bei Fotopolymer-3D-Druckern ist die Situation umgekehrt. Wachs ist im Vergleich zu Photopolymer ein eher zerbrechliches Material, dies ist sein Nachteil. Für heute bietet der

Wachs-3D-Druck die genaueste und glatteste Oberfläche. Darüber hinaus ist Wachsguss für alle Gießereien in Russland traditionell. Dementsprechend ist

Photopolymer geeignet, wenn größere Modelle benötigt werden und Haltbarkeit und Detail weniger kritisch sind. Der Benutzer muss eine Auswahl treffen, die darauf basiert, welche Volumes er drucken und wie oft er sich dem Prototyping zuwendet.

Gießereien auf der ganzen Welt, einschließlich Russland, setzen daher aktiv professionelle 3D-Drucker von 3D Systems ein, einem weltweit führenden Hersteller von Additivanlagen. Gleichzeitig verfügen einige Unternehmen über eine eigene 3D-Geräteflotte, während andere 3D-Druckdienste bei Auftragnehmern bestellen.

- Wir haben eingehend untersucht, wie und in welchen Fällen der Einsatz von 3D-Druckern und 3D-Scannern von Vorteil ist. Zusammenfassend: Warum muss eine Gießerei additive Technologien einführen?- Verkürzung der Produktionszeit bei der Herstellung von Prototypen und Teilen mit geringer Auflage. Wir sparen Zeit und Geld.

Kehren wir zum Vergleich des traditionellen Prozesses mit dem additiven zurück. Im ersten Fall sieht es so aus:

1. Der Konstrukteur entwickelt das Teil und überträgt seine Entwicklung an den Ingenieur.

2. Der Ingenieur passt es zusammen mit dem Technologen an die Produktionsmethode an.

3. Eine weitere Anpassung besteht darin, eine Zeichnung der zukünftigen Form der Matrix und des Stempels oder eine Zeichnung zu erstellen, nach der das Teil auf einer Fräsmaschine gedreht wird.

4. Dann werden eine Matrix und ein Stempel auf der Maschine hergestellt und der Produktion übergeben.

Ab dem Moment, in dem der Designer dem Ingenieur das fertige Projekt übergibt und bis die Form, auf der das Produkt geformt werden soll, eingeht, dauert es sechs Monate bis zu einem Jahr. Nehmen wir zum Beispiel an, in sechs Monaten wurden zehn Prototypen hergestellt, sie wurden dem Designer übergeben, er probierte diese Metallscheiben an und sie stimmen nicht mit den Sitzen überein. Er versteht, warum sie nicht zusammenfallen, stellt dieses Modell fertig und der Zyklus wiederholt sich. Es dauert mindestens weitere sechs Monate bis zur nächsten Anpassung.

Mit einem 3D-Drucker sendet der Designer sein Produkt per Knopfdruck zum Drucken und gibt es sofort zur Produktion an das Casting weiter. Die Laufzeit verkürzt sich von einem Jahr oder sechs Monaten auf maximal eine Woche. Dies ist der wichtigste Vorteil. Außerdem sparen wir erheblich Geld bei der Herstellung von Formen. Und schließlich sind wir in der Lage, Produkte mit Geometrie beliebiger Komplexität zu erstellen und bei Bedarf

das Design in Software schnell zu

optimieren .