Wie ich im vorigen Kapitel schrieb, sollte meine zukünftige Superstation ursprünglich aus Sperrholz sein. Und ich fragte mich sogar, wo ich zusätzliche Klammern und Versteifungen anbringen würde, aber dann stellte ich mir irgendwie vor, wie ich 4/4 Sperrholz mit einer chinesischen Bundsäge sägte, weinte und Eisen holte.

Das Budget zu dieser Zeit erlaubte ein Profilrohr 50x50x4,5, eine Ecke 50x450x3, einen Streifen 40x4. Nicht viel, aber nachdem man gesehen hat, wie Menschen ihre Werke aus Spanplatten- und Möbelschienen auf den anderthalb Meter langen Portalen formen, die aus zwei nicht verbundenen 40 mm dicken Aluminiumprofilen bestehen, obwohl es irgendwie gelingt Um etwas zu schneiden, hoffte ich, dass mein Taratayka irgendwie damit fertig würde. Jetzt kann ich sagen, dass es notwendig war, ein dickwandiges Rohr 50x50x6 zu nehmen, um zusätzliche perverse Beziehungen mit eingebetteten Bändern zu vermeiden, aber zu dieser Zeit war ich in Gefangenschaft # billiger billiger am besten, und was getan wurde, wurde getan.

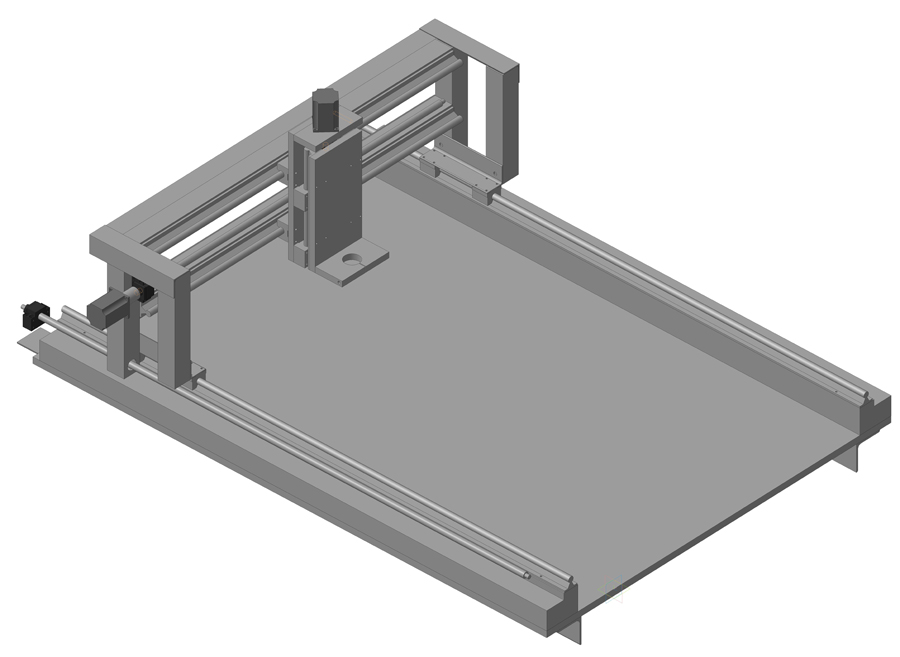

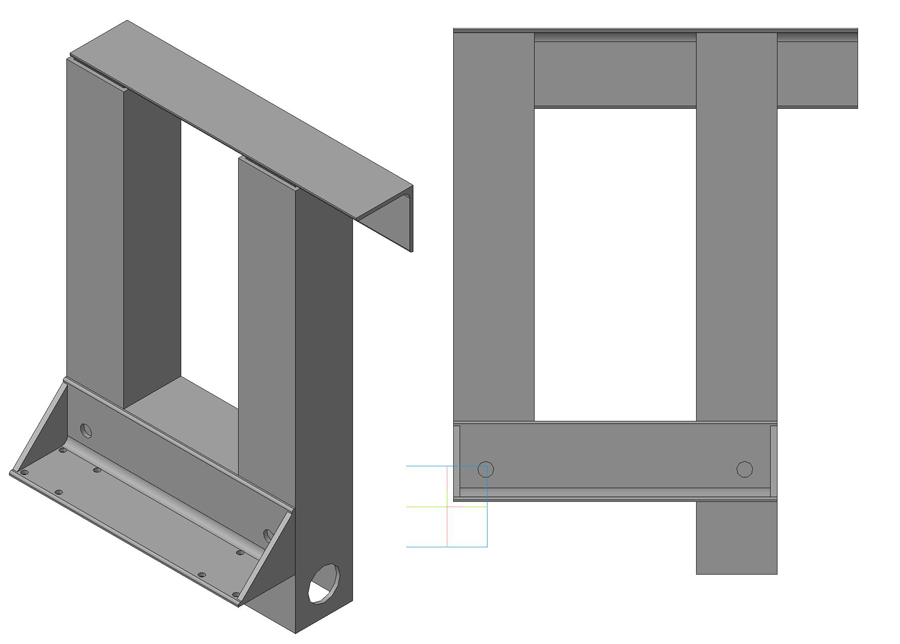

Das damalige Projekt sah folgendermaßen aus:

Zunächst wurde angenommen, dass das Portal

Zunächst wurde angenommen, dass das Portal aus zwei nicht verbundenen Trägern bestehen würde

, die mit einer Ecke verstärkt sind.

Die Ecke erhöhte die Steifigkeit der Träger und ermöglichte es, die Vorderseite mehr oder weniger in eine Ebene zu bringen. Es sei daran erinnert, dass eine Verbundstruktur mit den gleichen Abmessungen in ihrer Steifigkeit immer einer monolithischen Struktur unterlegen ist, aber eine solche Versteifung ist bereits besser als nichts. Darüber hinaus macht diese Ecke das Portal um mehr als fünf Kilogramm schwerer, und je schwerer die Struktur ist, desto weniger reagiert es auf hochfrequente Vibrationen. Dies kommt auch der Verarbeitungsgenauigkeit zugute. Der Winkel zum Rohr wurde auf M8-Schrauben geschraubt, der Abstand zwischen den Löchern betrug 90 mm.

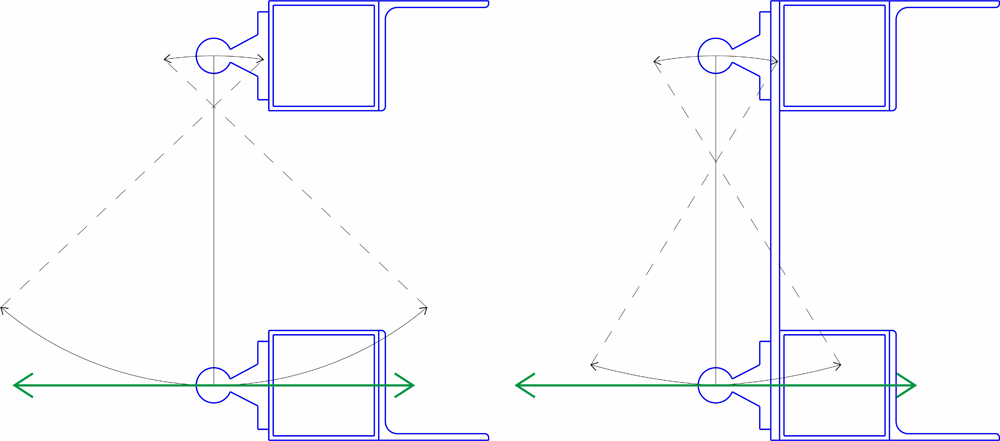

Später entschied ich, dass die Balken, die nicht miteinander verbunden waren, immer noch plaudern würden, und band sie mit einem 4 mm dicken Eisenblech zusammen. Wie aus der Überschrift hervorgeht, habe ich das kompromittierende Material nicht untersucht, aber der gesunde Menschenverstand legt nahe, dass ein solches Design eine teilweise Umverteilung der Biegekraft auf den oberen Träger ermöglicht und ein Durchhängen des Portals vermeidet. Ich besitze den konzeptuellen Apparat nicht und es fällt mir schwer, ihn in Worten zu erklären. Deshalb illustriere ich meine Gedanken mit einer Zeichnung.

Unabhängig davon ist zu erwähnen, dass die Träger des Portals nicht miteinander verschweißt wurden. Schweißen ist ein thermischer Effekt, es entstehen innere Spannungen im Metall, wodurch die Struktur führt. Als ich dachte, dass die Seitenwände des Portals, die zuvor auch mit den Schrauben verbunden waren, gekocht werden könnten, und der Schweißer mich davon überzeugte, dass er wusste, wie man so kocht, dass es nach der Installation auf dem Bett nicht dazu führte, dass die 1,5-Meter-Führungen X fünf Sekunden lang liefen zusätzliche Zentimeter. Es wurde durch Einstellen der Unterlegscheiben ausgehärtet.

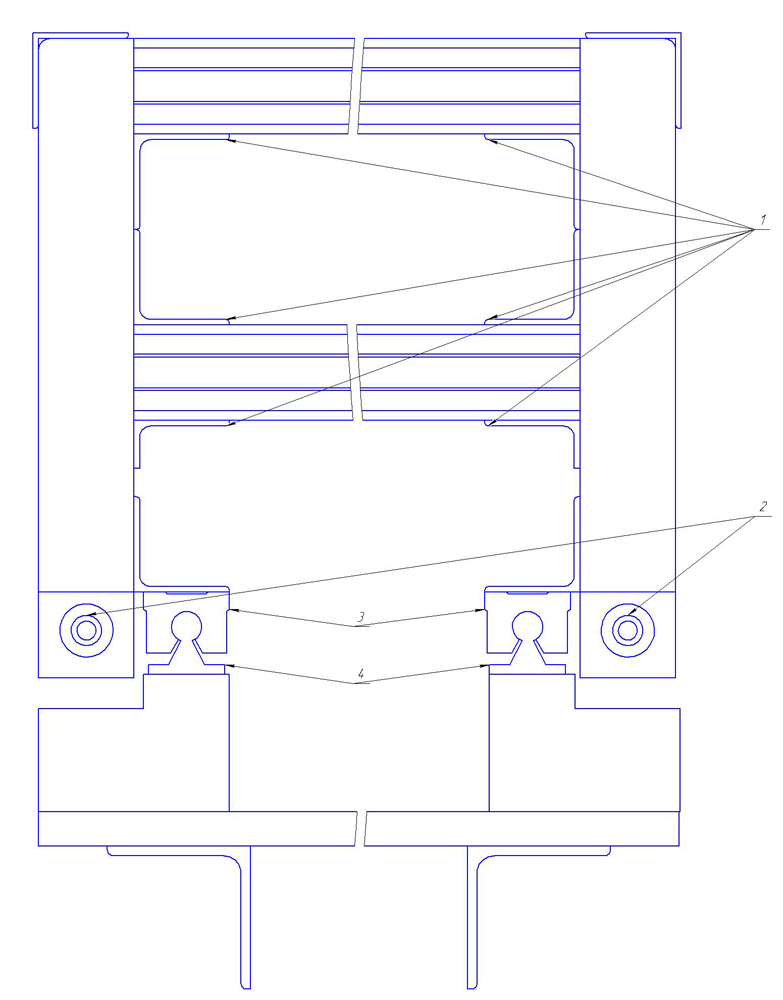

Die Winkel zum Anbringen der Träger an den Seitenwänden sind in der folgenden Abbildung dargestellt:

1 - Die Befestigungswinkel der Portalbalken an den Seitenwänden. Ecke 50x50x3 mm. 2 - Kugelumlaufspindelachse X.

3 - X-Achsen-Lagerwagen. 4 - X-Achsen-Führungen.

Zur Montage gebrauchte Schrauben M8. In kurzen Ecken, eine pro Kante, sind die hinteren Ecken mit zwei Schrauben pro Seite mit den Portalpfosten verschraubt. Das vordere Vier-Millimeter-Blech ist mit den Trägern der M6-Schrauben über 90 mm mit den Pfosten des Portals mit sechs Schrauben in einem Schachbrettmuster verschraubt.

Vor der Installation der Führungen habe ich die Krümmung der Vorderseite des Portals überprüft. Warum habe ich ein 0,1 mm dickes Angelschnurgeflecht in die Angelschnur genommen und es durch die gleichen Dichtungen an den Rändern des Portals entlang gedrückt und den Abstand mit einem Monteur überprüft. Entweder liegen meine Augen oder die Angelschnur ist jetzt in einem Bogen gespannt, aber mit der Krümmung des Portals passe ich in die Top Ten. Was mich überrascht und erfreut hat. Ich vermute, dass die Ecke eine Rolle gespielt hat. Und obwohl ich Einstellschrauben in die Rückwand geschraubt habe, um die Vorderwand zu extrudieren, war keine nützlich. Als sie das letzte Mal in den Kommentaren gefragt haben, ob es möglich ist, die Genauigkeit dieses Entwurfs zu erhöhen, denke ich, dass dies bereits unmöglich war. Um die Oberfläche "auf Null" zu bringen, ist bereits ein Fräsen erforderlich. Und das Fräsen von dünnem Eisen macht keinen Sinn. Um die Genauigkeit zu erhöhen, muss ein neues Portal gebaut werden. Und wenn es sich um Hobbygeräte handelt, verwenden Sie entweder ein dickwandiges Rohr oder einige fortgeschrittene hausgemachte Handwerker verwenden eine Farbplatte.

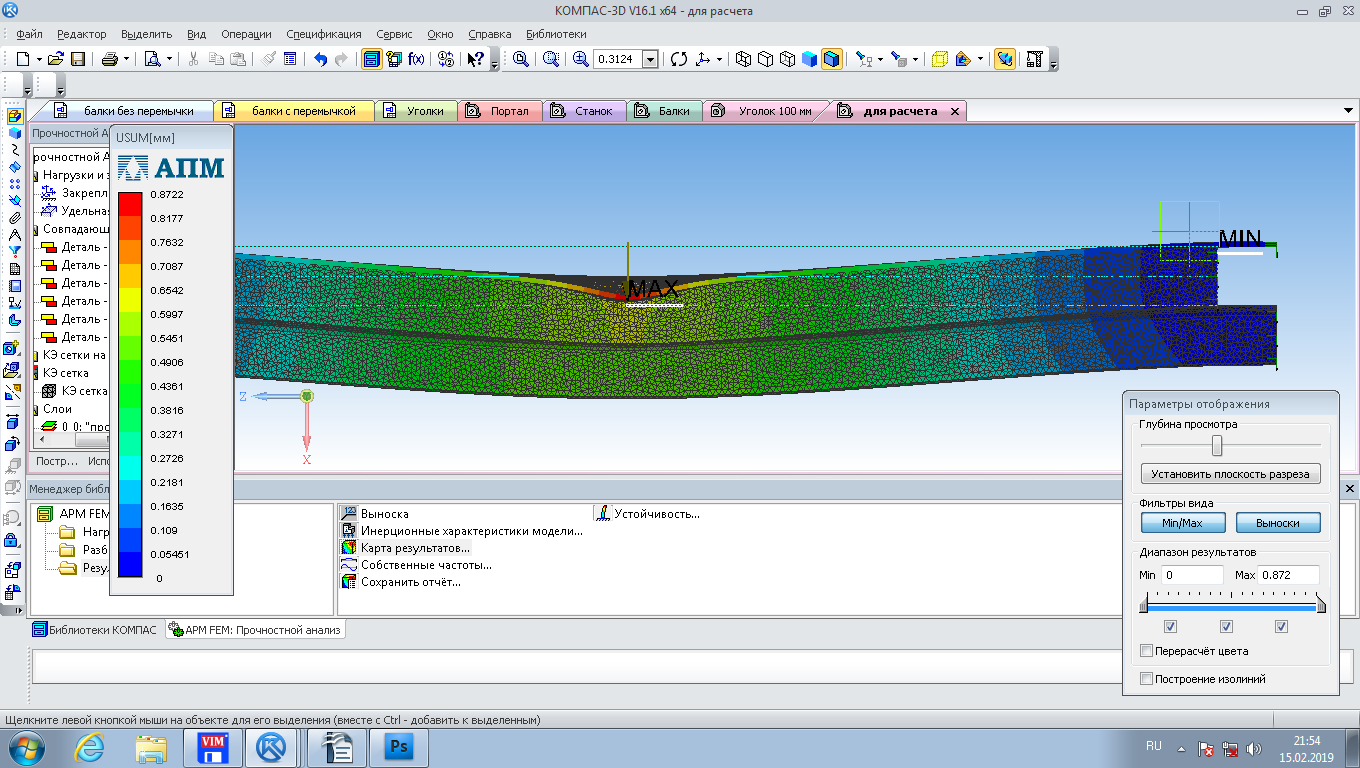

Um mir vorzustellen, was von einem erfundenen Design zu erwarten ist, habe ich in der Phase der Projektentwicklung eine Festigkeitsanalyse in APM FEM gestartet.

Mit einer Last von 200 Newton auf der Vorderseite des Portals (ich hatte einfach keine Ahnung, wie hoch die Last sein würde, und entschied, dass es offensichtlich nicht mehr als zwanzig Kilogramm waren) erhielt ich eine Strahlablenkung von etwa 0,6 mm. Als er vor dem Einbau der Führungen das Portal auf zwei Stützen auf den Rücken legte und mit einem Bein (damals 110 kg) in der Mitte stand, erhielt er eine Durchbiegung von 0,9 mm. Stellen Sie einen 10-Liter-Eimer Wasser - 0,04 mm.

Wenn Sie mit dem Balken fertig sind, gehen Sie zu den Seitenwänden. Wir machen aus den gleichen Materialien. Das Gerät ist aus der Abbildung ersichtlich, es ist hervorzuheben, dass das hintere Bein der Seitenwand 50 mm länger ist als das vordere Bein. Auf diese Weise können Sie die Kugelumlaufspindelmuttern auf derselben Höhe wie die Wagen der X-Achse installieren. Der Wagenhalter wird mit vier M8-Schrauben an den Seitenwänden angeschraubt. Alle Löcher im Halter sind gebohrt, um eine Einstellung zu ermöglichen. Außerdem sind zwei Versteifungen mit dem Wagenhalter verschweißt, um seitliche Vibrationen zu reduzieren.

Der Abstand zwischen den Außenseiten der Wagen betrug anfangs spekulativ 200 mm, wurde jedoch nach dem Zusammenbau des Portals und der Bewertung seiner Steifigkeit auf 150 Millimeter reduziert.

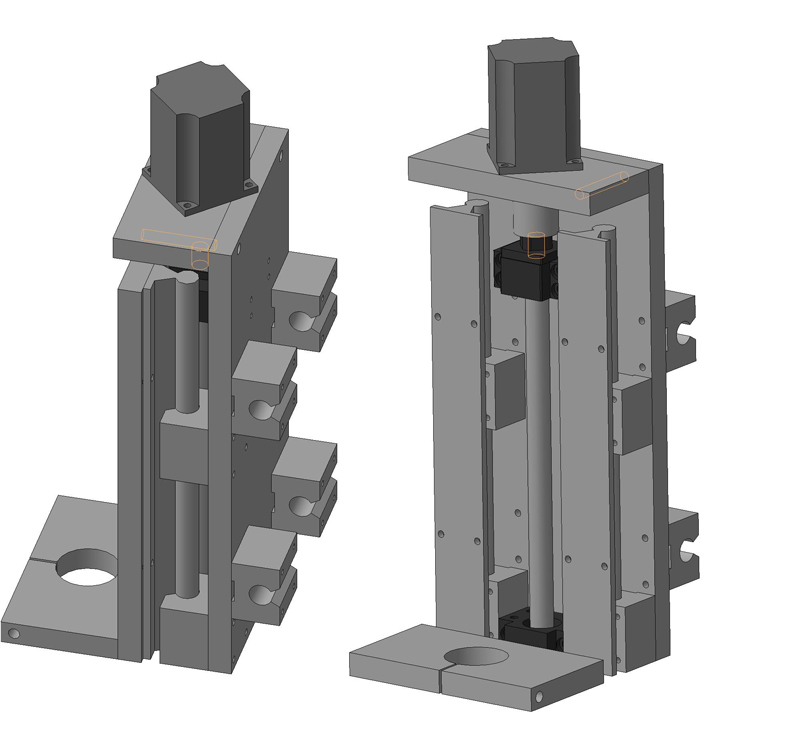

Die Z-Achse wurde ursprünglich aus Sperrholz geplant, da die finanziellen Grenzen lange und oft gewählt wurden, aber das verfügbare Konstruktionssperrholz schwimmt fast einen Millimeter dick. Also habe ich beschlossen, ein Duraluminium zu kaufen. Ich habe eine Platte D16 mit einer Dicke von 16 mm gewählt. Geleitet von Überlegungen, dass selbst weiches Metall noch härter ist als Sperrholz gleicher Dicke. Also ist es tatsächlich passiert. Bei der Verarbeitung ist zu beachten, dass das Metall zwar weich, aber sehr viskos ist. Es haftet sehr stark am Instrument und greift buchstäblich danach. Als ich es zum ersten Mal mit einem Fischgrätenbohrer ohne Schmierung bohrte, verbrannte ich fast einen Bohrer mit 800 Watt. Es wurde auf einem Kreis mit einer feinzahnigen Scheibe mit siegreichem Löten geschnitten, wobei reichlich Öl darauf gegossen wurde. Nach Beendigung der Mühle mit einem Blütenblattkreis. Obwohl wir in der Umgebung zwei Maschinenfabriken und zwei Metallbearbeitungswerkstätten haben, war es nicht möglich, eine Bestellung aufzugeben. Weder offiziell noch links.

Das Design der Z-Achse ist klassisch. Der einzige Unterschied besteht darin, dass die Lagerwagen auf dem Y-Achsenwagen bzw. die Schienen auf dem Z-Achsenwagen montiert sind. Ich habe verschiedene Argumente für diese Lösung gehört, aber das einzige, was klar ist, ist, dass die Führungen in diesem Fall die Rolle zusätzlicher Rippen spielen Steifheit. Es sollte hinzugefügt werden, dass eine solche Lösung die Z-Achse um fast drei Kilogramm schwerer macht. Was zusätzliche Motorleistung erfordert. Ich habe NEMA-23 mit einer Länge von 112 mm und trotzdem beträgt die Bewegungsgeschwindigkeit entlang des Z 20 mm / s. Es ist nicht kritisch für das Schneiden, aber wenn eine normale Spindel installiert und Reliefs bearbeitet werden, muss ein Gegengewicht erfunden werden.

Da ein Handfräser als Spindel verwendet wird, wurde darunter ein Regal installiert. Der Bohrungsdurchmesser dieses Fräsers beträgt 43 mm. Als ich (siebzig Kilometer vom Haus entfernt) befahl, ein Regal für eine Spindel zu bohren, bestellte ich einen Durchmesser von 44 mm. Das ist viel. Das Hinzufügen von zwei oder drei Zehnteln wäre mehr als genug. Zur Verstärkung des Regals sowie zur seitlichen Einstellung wurden zusätzlich zwei 4 mm dicke Versteifungen angebracht.

Bei der Auswahl des Bolzendurchmessers für weiche Metalle ist zu beachten, dass eine Schraube mit großem Durchmesser und Gewindesteigung mehreren kleinen vorzuziehen ist. Daher wird die Z-Achse ohne Montage von Wagen und Schienen auf M10-Schrauben montiert. Und es ist besser, sie nicht noch einmal zu verdrehen, um das Design idealerweise sofort sauber zusammenzubauen.

D16 nahm Ischewsk auf . Eine Platte von 16x1200x150 mm mit einem Gewicht von 9 Kilogramm und einem Schnitt kostet 3050 Rubel. Im Allgemeinen verstößt die Werbung wahrscheinlich gegen die Regeln der Website, aber in diesem Fall ist sie nur der einzige adäquate Verkäufer, den ich gefunden habe. Handeln Sie ab einem Kilogramm. Die Preise für die gleichen Positionen waren am niedrigsten. Das einzige, was mir damals nicht gefallen hat, war, dass sie nur mit Transportunternehmen zusammenarbeiten. Und da ich nicht im regionalen Zentrum wohne und bis zum Problem mehr als hundert Kilometer habe, habe ich versucht, einen Lieferanten näher zu finden. In unserer Region (Perm) bot der Verkäufer das gleiche Metall nur in Stücken von einem halben Meter Laufzeit an und forderte 25.000 Rubel für ein solches Stück an. Danach war die Wahl offensichtlich. Der Teller wurde mir dann von einer Mühle abgeschnitten. Wenn Sie jetzt bestellen, müssen Sie klarstellen, dass sie anscheinend über Ausrüstung verfügen und in der Größe bestellt werden können.

Zum Abschluss des Portals sollte erwähnt werden, dass einige Hobbyisten Führungen am oberen und unteren Rand der Portalbalken platzieren. Dies wird dadurch argumentiert, dass mit der Belastung des Fräsers der Abstand zwischen der ausgeübten Kraft und dem Portal verringert wird. Einfach ausgedrückt, wird die Hebelwirkung reduziert. Dies erschwert jedoch das Getriebe, die bewegliche Achse und die Installation der Parallelität der Führungen. Leider kann ich jetzt die im Entwurf verwendete Quelle nicht finden, die besagte, dass zum Schutz vor Schräglauf zum einen der Beweger in derselben Ebene mit den Wagen in demselben Abstand zu ihnen und zum anderen der Abstand zwischen dem Äußeren angeordnet sein sollte Die Flächen der Wagen sollten mindestens den Abstand zwischen den Führungen haben. Ich musste lesen, als ich experimentell herausfand, dass man einen Mover auf der X-Achse mit einer Tischbreite von bis zu sechzig Zentimetern verwenden kann, aber hier habe ich einen Abstand zwischen den Schienen von X von ungefähr einem Meter, der Abstand zwischen den Außenkanten der Wagen beträgt 150 mm und es gibt fast drei Schräglaufstau Zentimeter. Vielleicht ist bei den HGR-Führungen alles anders, aber für zylindrische auf dem Träger entlang der X-Achse ist immer noch ein Mover auf jeder Seite erforderlich. Um später nicht herauszufinden, warum die Maschine Ovale statt Kreise schneidet.

Wenn es um das Bett ging, wurde einerseits bereits Geld für andere Zwecke benötigt, und andererseits wurde ich das kontinuierliche Bohren, Drehen und Anpassen langsam müde. Aus diesem Grund entschied er sich für eine vorübergehende Kompromissoption: Er legte ein Sandkissen auf den Boden, legte einen Bordstein aus dem Schaumstoffblock, installierte ein vierlagiges Sandwich aus Sperrholz 4/4 18 mm, das an den Seiten mit einer Ecke von 75 x 75 x 6 mm befestigt war. Ich legte zwei weitere Platten des gleichen Sperrholzes darauf. Ich habe die Plattformen für die Führungen so installiert, dass sie an den Ecken unter dem Tisch angeschraubt sind. Auf den Plattformen stellte er Hypothekenstreifen zur Verfügung, an denen die Führungen angeschraubt waren.

Die Anleitung stellte die erste ein und legte sie auf einen Faden. Dann wurde ein Portal darauf installiert, und die zweite Anleitung wurde bereits eingerichtet. Das heißt, Sie installieren das Portal am Anfang der Achse, die erste Führung ist starr befestigt, die zweite mit einer Kante. Gonim Portal zum Ende der Achse, stellen Sie sicher, dass es einfach ist, wir fixieren die zweite Kante. Wir rollen entlang der gesamten Achse und fixieren schließlich die Führung. So sind übrigens Führungen an allen Achsen installiert.

Nachdem ich die Führungen direkt darüber installiert hatte, zog ich die Fäden quer über den gesamten Tisch. Unter Verwendung der Wasserwaage stellten die Wagenheber den Tisch zuerst horizontal ein und richteten dann, nachdem sie erreicht hatten, dass sich die Gewinde an der Kreuzung leicht berührten, eine kleine spiralförmige Krümmung auf. Die Lücke zwischen dem Tisch und dem Sockel wurde leicht vorangestellt, um sie zu binden, aber damit der Tisch nicht angehoben wurde.

Eigentlich ist das alles mit Mechanik. Das Video zeigt jedoch, dass die Kabelkanäle noch nicht fertiggestellt sind (obwohl sie bereits lange gesägt und sogar teilweise zusammengeklebt wurden) und es keine Endschalter gibt, aber ich muss eine Pause einlegen. Es war sehr interessant, aber sehr langweilig.

Ich werde ein paar Worte zu den Projektfehlern

hinzufügen . Erstens, weil ich der Trägheit des Denkens erlegen bin, habe ich aus irgendeinem Grund den Kabelkanal von der Seite des Bedieners aus entworfen, und jetzt muss ich nach der Installation das Portal hin und her fahren, um das Werkstück zu installieren, und zweitens habe ich aus irgendeinem Grund die Kugelumlaufspindel der Y-Achse platziert in der Mitte der Z-Achse. Jetzt komme ich nicht mehr zur Fettpresse und als der Staubbeutel aus der Mutter sprang, musste ich das gesamte Portal zerlegen.

Abschließend sehen Sie hier ein Foto des ersten Projekts, das auf dieser Maschine abgeschlossen wurde. Ich war erneut davon überzeugt, dass billiges Sperrholz nichts Gutes bringt.

Video meiner Maschine:

Gesundes hausgemachtes Maschinenvideo: