Werkzeuge der Industrie 4.0 werden heute von großen globalen Herstellern umfassend eingesetzt. Solche "Fabriken der Zukunft" stellen den Prototyp des Modells dar, auf dessen Grundlage die Produktion der vierten industriellen Revolution organisiert wird, und es gibt immer mehr solcher Unternehmen. Wir werden am Beispiel der „intelligenten“ Fabrik von General Electric, in der heute eingesetzt wird, über die erstaunlichen Aussichten eines neuen Industriekonzepts sprechen:

- Lasertechnologie und Roboter;

- Supermaterialien;

- additive Technologie;

- Internet der Dinge.

Das Industriegebiet am Stadtrand von Greenville, South Carolina, ist nicht der naheliegendste Ort, um die Zukunft zu sehen. Dort, hinter den Eisenbahnschienen und kastenförmigen Fabriken, befindet sich das neue fortschrittliche Werk von GE Power, das im April 2016 eröffnet wurde. Dieser Ort verändert die Vorstellung, wie Dinge geschaffen werden können.

Schritt in die Zukunft Nr. 1: Lasertechnologie und Robotik

Ein Unternehmen mit mehr als zwei Fußballfeldern sieht aus wie ein riesiger Werkzeugkasten aus der Zukunft, der mit einem riesigen GE-Monogramm geschmückt ist. Ein eleganter Laserschneider auf Basis der MicroJet-Technologie lenkt den Laserstrahl durch einen dünnen Wasserstrahl und schneidet Formen auf starken Metallen, sodass sie so genau sind, dass sie wie etwas Unheimliches aussehen. Das Werk installierte

industrielle 3D-Drucker und Argonöfen in Reihen zur Verarbeitung von Ersatzteilen aus leichtem und hitzebeständigem Supermaterial - Verbundwerkstoffen mit einer Keramikmatrix (KKM).

Dieses auf der MicroJet-Technologie basierende Lasergerät verwendet einen dünnen Wasserstrahl, um den Laserstrahl zu fokussieren (rubinrotes Leuchten im Inneren des Mechanismus). Es wurde ursprünglich für den Einsatz in der Diamantindustrie entwickelt, aber GE Power hat es angepasst, um die genauesten Kühllöcher in den Turbinenschaufeln und andere Details zu erzeugen (siehe unten). Foto GE Power

Dieses auf der MicroJet-Technologie basierende Lasergerät verwendet einen dünnen Wasserstrahl, um den Laserstrahl zu fokussieren (rubinrotes Leuchten im Inneren des Mechanismus). Es wurde ursprünglich für den Einsatz in der Diamantindustrie entwickelt, aber GE Power hat es angepasst, um die genauesten Kühllöcher in den Turbinenschaufeln und andere Details zu erzeugen (siehe unten). Foto GE PowerIrgendwo auf der Seite - ein Roboter namens Autonomous Prime zu Ehren des Transformers-Charakters von Optimus Prime scannt seinen Arbeitsbereich mit seiner integrierten LIDAR-Laserortungstechnologie - der gleichen Technologie, mit der Google selbstfahrende Autos hergestellt hat - und wartet eine computergesteuerte Fräsmaschine Management. Die meisten der hier vorgestellten Technologien verwenden integrierte Sensoren, die Daten zur Analyse und Verarbeitung über sichere industrielle Internetkanäle in die Cloud übertragen.

General Electric Engineer Vinson Blenton steht neben Autonomous Prime. Dieser Roboter ist mit Augen mit integrierter LIDAR-Laserortungstechnologie ausgestattet, um schwere Teile im Werk zu bewegen. Der Ingenieur sagt: „Er studiert den Weltraum. Er kann uns tatsächlich sehen. “ In der neuen Anlage führen Roboter "schmutzige, komplexe, gefährliche und langweilige Aufgaben" aus. Foto GE Power

General Electric Engineer Vinson Blenton steht neben Autonomous Prime. Dieser Roboter ist mit Augen mit integrierter LIDAR-Laserortungstechnologie ausgestattet, um schwere Teile im Werk zu bewegen. Der Ingenieur sagt: „Er studiert den Weltraum. Er kann uns tatsächlich sehen. “ In der neuen Anlage führen Roboter "schmutzige, komplexe, gefährliche und langweilige Aufgaben" aus. Foto GE PowerSchritt in die Zukunft Nr. 2: Supermaterialien

Während eines Werksbesuchs des GE Reports-Teams stellten die Maschinen wellenförmige Kompressorschaufeln für das weltweit größte Strahltriebwerk, Keramikkappen für Gasturbinen und andere Teile der komplexesten Formen und aus den

neuesten Materialien her , deren Herstellung vor einigen Jahren schwer vorstellbar war. Kurt Goodwin, der GE-Manager, der die Anlage leitet, erklärt: „Dieses Unternehmen ist eine Brücke zwischen Labor und Realität. Dies ist ein Inkubator. „Wir arbeiten mit Ingenieuren zusammen, damit sie ihre ehrgeizigen Pläne umsetzen und ihre Ergebnisse zu angemessenen Kosten in die Massenproduktion integrieren können.“

Goodwin, ein Mann, der eine Brille und einen grauen Bart trägt und sich wie ein freundlicher Universitätsprofessor verhält, sagt: „Leonardo da Vinci brachte die Idee eines Hubschraubers auf die Welt, aber es dauerte 400 Jahre, bis Igor Sikorsky sie zum Leben erweckte. Wir haben alles, um unseren Erfindern dabei zu helfen, hier und jetzt und ohne Verzögerung die Entwicklung in die

Massenproduktion einzuführen. “

Teile von Verbundwerkstoffen aus Keramikmaterialien in Öfen und Autoklaven können in der Anlage wie auf dem Foto oben hergestellt werden. Foto GE Power

Teile von Verbundwerkstoffen aus Keramikmaterialien in Öfen und Autoklaven können in der Anlage wie auf dem Foto oben hergestellt werden. Foto GE PowerGE Power hat 75 Millionen US-Dollar in den Bau der Anlage investiert. Es befindet sich neben dem riesigen Werk des Unternehmens in Greenville, in dem GE Power die weltweit größten Gasturbinen mit einem Gewicht von Hunderten von Tonnen produziert, deren Details mit einer Präzision hergestellt werden, die mit der Dicke eines menschlichen Haares vergleichbar ist. Im neuen Werk werden Ingenieure und ihre Kollegen aus anderen GE-Abteilungen wie GE Oil & Gas und GE Global Research neue Modelle und Designs testen, in kurzer Zeit Prototypen erstellen und dann nach Möglichkeiten suchen, die besten Modelle in Massenproduktion herzustellen. GE nennt dieses Projekt zum Austausch von Wissen und Technologie GE Store.

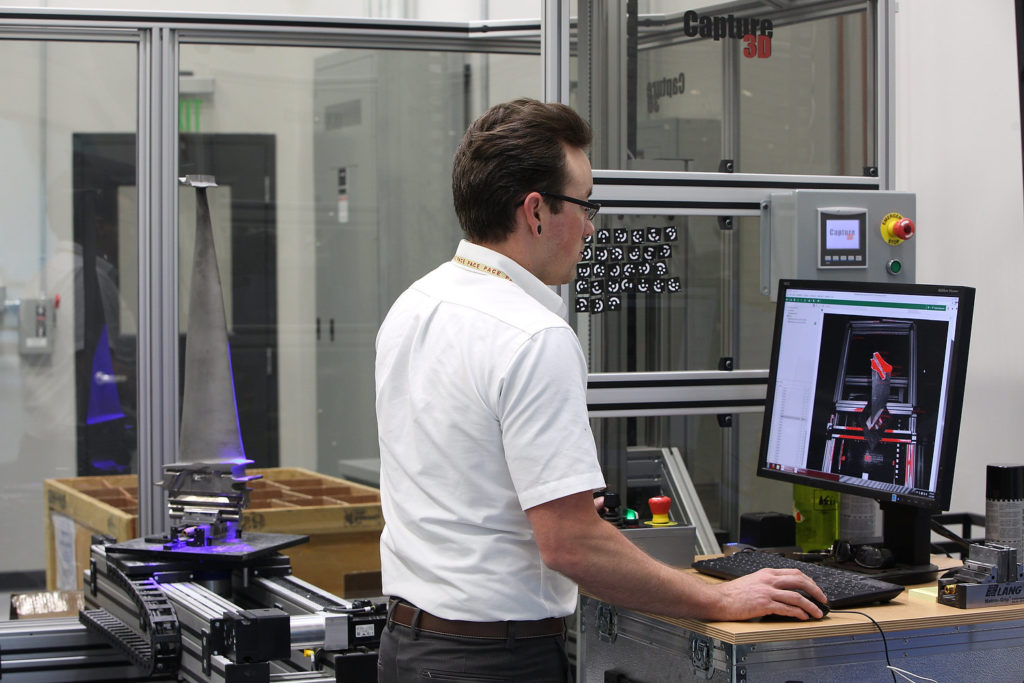

Mit einem 3D-Scanner mit Blaulichttechnologie können Ingenieure mit maximaler Genauigkeit überwachen, wie sich komplexe Teile wie Turbinenschaufeln nach ihrer Inbetriebnahme im Laufe der Zeit ändern. Foto GE Power

Mit einem 3D-Scanner mit Blaulichttechnologie können Ingenieure mit maximaler Genauigkeit überwachen, wie sich komplexe Teile wie Turbinenschaufeln nach ihrer Inbetriebnahme im Laufe der Zeit ändern. Foto GE PowerSchritt in die Zukunft Nr. 3: Additive Technologien

Das zweite Unternehmen dieser Art, General Electric, ist das Center for Additive Technology Advancement in Pittsburgh, das dem Unternehmen hilft, die Methoden der additiven Produktion umzusetzen, zu denen der 3D-Druck gehört.

Laut Goodwin war eine High-Tech-Anlage erforderlich, damit das Unternehmen mit den Bedürfnissen der Verbraucher Schritt halten konnte. "Es ist unglaublich, wie schnell sich die Welt verändert", sagt er. - Die Erwartungen an Verbesserungen, die der Markt bietet, sind erschütternd. Unser Nachbar ist der größte der Welt und bereits für die Produktion von Gasturbinen an der Grenze ihrer Kapazität optimiert. Die Arbeiter dieser Anlage haben viele großartige Ideen und keine Zeit für Spiele. “

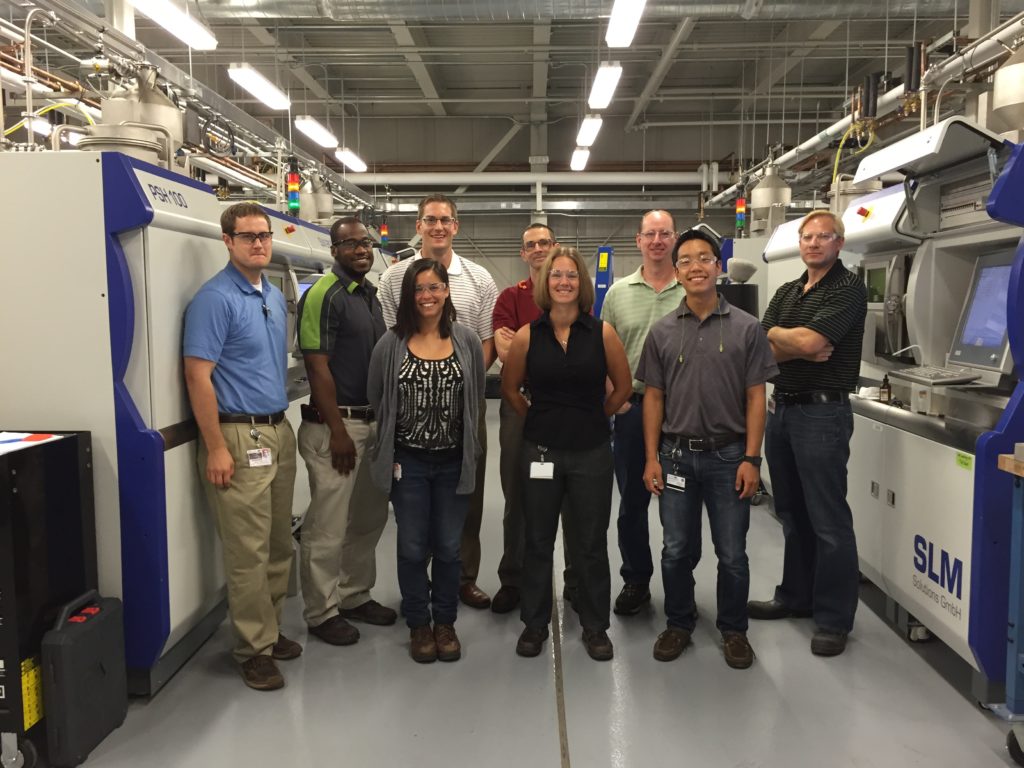

Ingenieure gaben SLM Solutions Spitznamen für additive Installationen wie Poison Ivy und Catwoman. Der industrielle 3D-Druck ist immer noch eine Innovation, und jedes Gerät verhält sich anders. Diese 3D-Drucker werden in die Massenproduktion einbezogen. Foto GE Power

Ingenieure gaben SLM Solutions Spitznamen für additive Installationen wie Poison Ivy und Catwoman. Der industrielle 3D-Druck ist immer noch eine Innovation, und jedes Gerät verhält sich anders. Diese 3D-Drucker werden in die Massenproduktion einbezogen. Foto GE PowerHier sind die neuesten Maschinen und Geräte zur Analyse großer Datenmengen installiert, aber die Hauptsache sind die richtigen Leute. Das Werk, in dem 80 Mitarbeiter arbeiten werden, hat bereits promovierte Materialwissenschaftler, Ingenieure und Mechaniker eingestellt, die ihre Fähigkeiten seit Jahrzehnten verbessern. "Wir haben sorgfältig ein Team von genialen Mitarbeitern ausgewählt, die sich darauf konzentrieren, Lösungen zu finden und nicht in Panik zu geraten, wenn etwas schief geht", sagt Goodwin. "Sie wissen, was es bedeutet, schnell zu scheitern." Zusammen können sie jedes Problem lösen. “

Teile für das weltweit größte Strahltriebwerk, Gasturbinen und andere Produkte mit den komplexesten Formen und aus den neuesten Materialien, deren Herstellung vor einigen Jahren schwer vorstellbar war, werden im Werk von General Electric in Greenville hergestellt.

Die Arbeit beginnt, wenn ein dreidimensionales

CAD-Modell des ersten Prototyps über das Internet an den Arbeitsplätzen ankommt. „Wir möchten, dass Designer uns ihre„ unprätentiöse Idee “zeigen - ein Modell, das nur zu 80 Prozent vollständig ist“, sagt Blake Fulton, Materialingenieur im Werk. "Wir haben festgestellt, dass sie zu diesem Zeitpunkt viel besser auf Feedback vorbereitet sind." Dann machten sich Fulton und seine Kollegen daran, ein 3D-Modell der Struktur zu erstellen. Es kann aus Kunststoff oder

Metall gedruckt oder sogar aus Holz geschnitzt werden.

Chad Dulkevich, Ingenieur für additive Fertigung, mit 3D-gedruckten Testmustern. Foto GE Power

Chad Dulkevich, Ingenieur für additive Fertigung, mit 3D-gedruckten Testmustern. Foto GE PowerZuvor schickten Designer ihre Archive über einen Express-Lieferservice an Auftragnehmer, die Modelle herstellten, und schickten sie Wochen später zurück. Dank der direkten Datenübertragung auf 3D-Drucker erstellen Designer in nur wenigen Tagen viele Optionen für Zeichnungen und sehen sofort, wie sie im wirklichen Leben aussehen werden. "Dies nennen wir Rapid Prototyping", sagt Fulton.

Darüber hinaus testen Goodwin-Mitarbeiter alle Herstellungsprozesse. GE Aviation verwendet bereits

3D-gedruckte Teile in Düsentriebwerken, aber als Goodwin auf die Idee kam, dieselbe Technologie auf Gasturbinen anzuwenden (sie enthalten viele der gleichen Teile wie Düsentriebwerke, aber viel größer) Hindernisse tauchten auf seinem Weg auf.

GE Aviation verwendete die auf 3D-Laserschmelzen basierende 3D-Drucktechnologie. Es besteht darin, dass der Laserstrahl Schichten aus reinem Metallpulver verschmilzt und Teile von Grund auf neu erzeugt. Goodwins Details waren jedoch zu groß und es dauerte sehr lange, bis sie auf DMLM-Maschinen gedruckt wurden, was sich als wirtschaftlich unpraktisch herausstellte.

Gas- und Strahlenturbinen arbeiten bei extrem hohen Temperaturen. Ingenieure haben ein ausgeklügeltes Kühllochsystem entwickelt, um das effizienteste Leistungsniveau aufrechtzuerhalten. Mit der MicroJet-Technologie können sie neue Modelle erstellen, deren Herstellung bisher unmöglich war. Foto GE Aviation

Gas- und Strahlenturbinen arbeiten bei extrem hohen Temperaturen. Ingenieure haben ein ausgeklügeltes Kühllochsystem entwickelt, um das effizienteste Leistungsniveau aufrechtzuerhalten. Mit der MicroJet-Technologie können sie neue Modelle erstellen, deren Herstellung bisher unmöglich war. Foto GE AviationGoodwin wies sein Team an, ein sparsameres Auto zu finden. Da der 3D-Druck immer noch eine Innovation ist, war das einzige schnellere Gerät, das sie finden konnten, der 3D-Laserdrucker SLM Solutions mit zwei Laserstrahlen, der noch nicht auf den Markt gebracht worden war. "Wir haben drei gekauft", sagt Goodwin.

Es war ein riskanter Schritt, und bald traten Schwierigkeiten auf. "Wir haben die Anweisungen befolgt, aber die Produktqualität war unbefriedigend." Das Team analysierte vier Monate lang 200 verschiedene Softwareparameter und nahm 400 Hardwaremodifikationen vor, bevor die Geräte debuggt wurden. Schließlich wurden sie verwendet,

um das Design einer 3D-gedruckten Kraftstoffdüse für die neueste Gasturbine von General Electric zu

optimieren und in Produktion zu bringen. Das neue Design senkt die Stickoxidemissionen und erhöht gleichzeitig die Leistung und Produktivität. „Wir konnten in nur wenigen Monaten 10 Designoptionen fertigstellen und dann vier Monate später die endgültige Version an die Produktion senden“, sagt Goodwin. "Es dauert normalerweise ein Jahr."

Schritt in die Zukunft Nr. 4: das Internet der Dinge

GE verwendet die Predix-Softwareplattform, um Daten über das industrielle Internet in die Cloud zu streamen, zu analysieren und Probleme und Lösungen an das Team zu übertragen.

Diese Rückkopplungsschleifen sind Teil des GE-Konzepts, das als digitaler Thread bezeichnet wird. Laut Clay Johnson, Direktor für Informationstechnologie bei GE Power, zeigt das Werk nur noch einen Teil dessen, was in Zukunft erwartet wird. Ihm zufolge wird der „digitale Stream“ ständig Daten von Kunden und Lieferanten an GE und umgekehrt übertragen.

„Das System erhält Echtzeit-Feedback über Sensoren an den Teilen in den Geräten“, sagt Johnson. - In Zukunft wird das Teil selbst „verstehen“, dass es unbrauchbar wird, automatisch eine Neukonfiguration bestellen und einen Servicetechniker ernennen, der das Update installiert. Das ist echt Uber für die Branche. “

Aber die Technologie wird nicht alle Probleme lösen. Steve Bolze, CEO von GE Power, sagte nach der Eröffnungsfeier: „Wir haben

Robotik und 3D-Drucker, aber die Hauptsache sind unsere Mitarbeiter, die sich genug vertrauen, um gemeinsam Risiken einzugehen und die Zukunft zu gestalten.“

Diese massive Maschine stellt Kompressorblätter für das weltweit größte GE9X-Triebwerk her. Foto GE Power

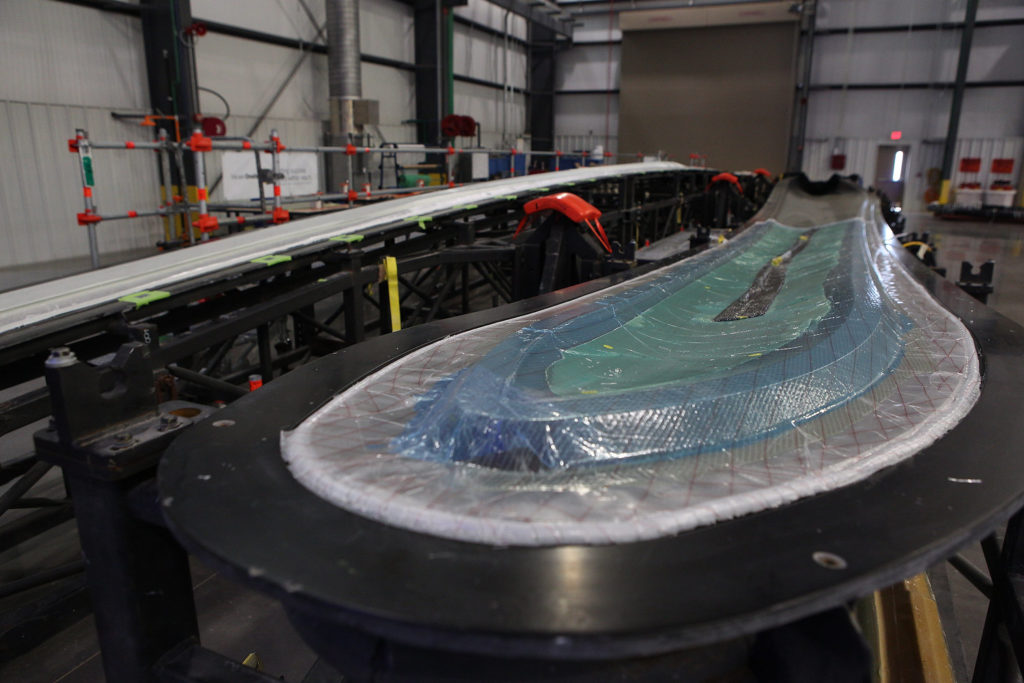

Diese massive Maschine stellt Kompressorblätter für das weltweit größte GE9X-Triebwerk her. Foto GE Power Materialwissenschaftler von GE Power verwenden diese beiden Modelle von Windturbinenblättern, um aus modernen Polymeren haltbarere und genauere Teile zu entwickeln. Die hergestellten Klingen können hier auf einer Testmaschine getestet werden. Foto GE PowerGepostet von Thomas Kellner, ge.com. Übersetzung aus dem Englischen.

Materialwissenschaftler von GE Power verwenden diese beiden Modelle von Windturbinenblättern, um aus modernen Polymeren haltbarere und genauere Teile zu entwickeln. Die hergestellten Klingen können hier auf einer Testmaschine getestet werden. Foto GE PowerGepostet von Thomas Kellner, ge.com. Übersetzung aus dem Englischen.