Ich habe bereits einen ähnlichen

Artikel über die Buck-Topologie geschrieben ,

dh über einen Abwärtswandler. Heute geht es darum, wie ein Aufwärtswandler (Spannungswandler) mit Steuerung nicht auf einem analogen PWM-Controller, sondern auf einem DSP / MK aufgebaut wird. Das Layout wird basierend auf meinem „

Entwicklungskit “ mit dem STM32F334R8T6 an Bord und einem isolierten Halbbrückentreiber erstellt.

Einführung

Am Anfang möchte ich einen wichtigen Punkt erwähnen - obwohl der Artikel besagt, dass die Steuerung mit einem Mikrocontroller erfolgt, bedeutet dies nicht, dass sich die Berechnung des Leistungsteils etwas von der Berechnung eines Wandlers mit einem analogen PWM-Controller unterscheidet. Das heißt, Sie können das Berechnungsverfahren aus diesem Artikel sicher anwenden, wenn Sie das Aggregat für einen Boost-Konvektor berechnen.

In der realen Welt gibt es viele Aufgaben, die mit analogen Standard-PWM-Controllern nicht gelöst werden können. Mein Lieblingsbeispiel ist ein Spannungswandler mit MPPT-Algorithmus. Sobald unsere Aufgabe über den Rahmen des „Standard“ hinausgeht und ein zusätzlicher Steueralgorithmus oder eine zusätzliche Arbeitslogik auftritt, entsteht eine Situation, in der die Verwendung von DSP die Lösung des Problems vereinfacht und gleichzeitig die Kosten senkt und vor allem die prinzipielle Lösung ermöglicht.

Es lohnt sich, ein wenig über die Aufgaben zu sprechen, bei denen Sie den Topologie-Schub erreichen. Die Topologie selbst ist vielen bekannt, und viele haben sie wahrscheinlich bereits implementiert, als Sie beispielsweise 5 V von einer Zelle eines Li-Ionen-Akkus beziehen mussten - Sie haben einen DC / DC-Aufwärtswandler mit geringem Stromverbrauch verwendet. Solche Wandler mit geringem Stromverbrauch werden häufig in der digitalen Elektronik, im Internet der Dinge, in der Automatisierung, in Geräten mit eigener Stromversorgung und bei anderen Aufgaben eingesetzt.

Die zweite ist nicht ganz offensichtlich, aber äußerst wichtig, Anwendung - PFC oder Leistungsfaktorkorrektur. Die meisten PFCs sind die gebräuchlichsten Aufwärtswandler, die nach einem speziellen Algorithmus arbeiten, aber am Ende den Eingang 85 ... 265 VAC auf + 400 VDC korrigieren und erhöhen. In Zukunft werden wir dies zusätzlich anhand eines Beispiels betrachten.

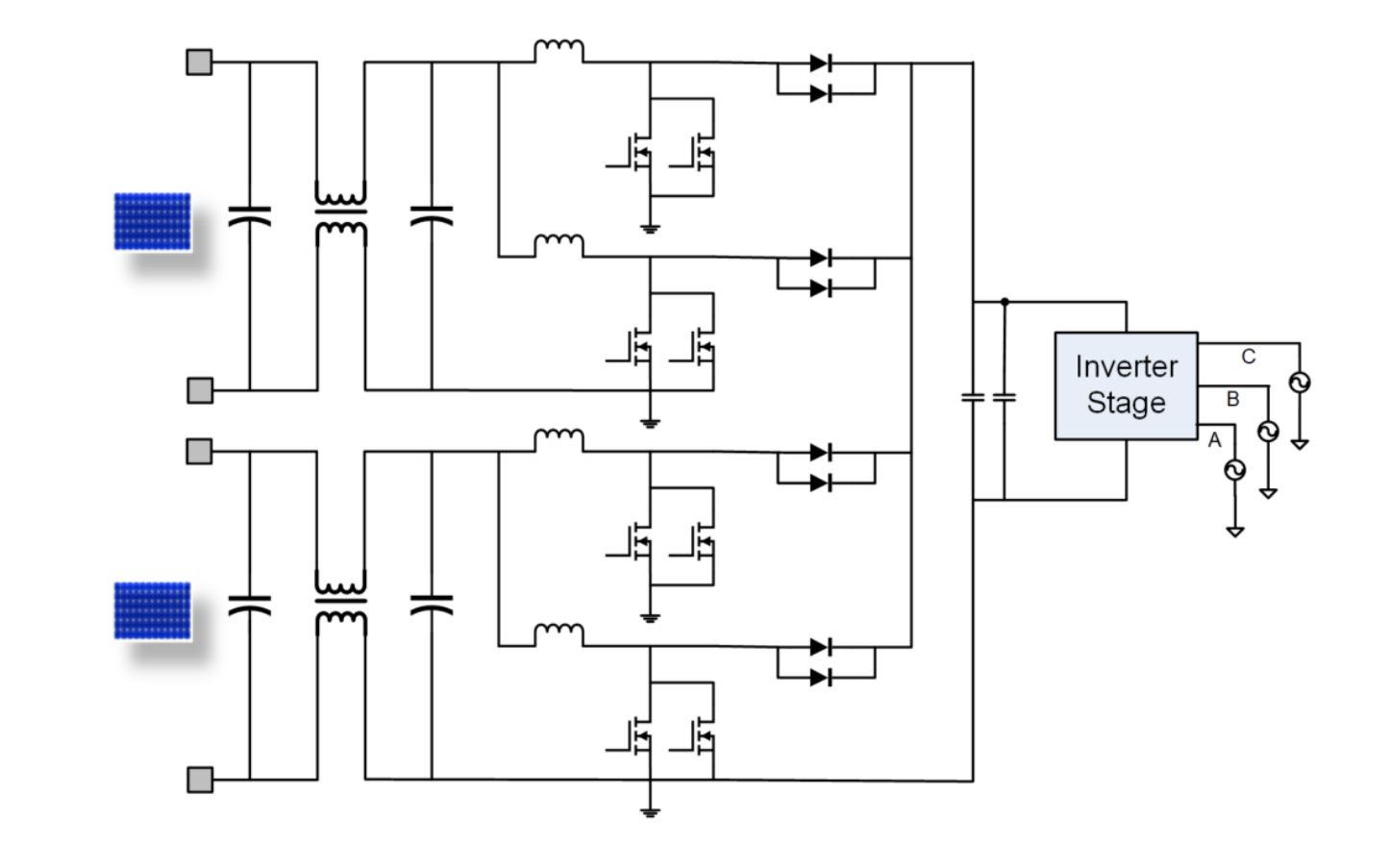

Eine weitere gängige Option sind leistungsstarke DC / DC-Aufwärtswandler, beispielsweise Netzwerk-Wechselrichter für Solarmodule mit MPPT, die sowohl die teuersten als auch die gefragtesten sind und hauptsächlich in Kraftwerken mit einer Leistung von 5 bis 1500 kW eingesetzt werden. Solche Wandler sind in zwei Stufen aufgebaut, wobei die erste Stufe ein mehrphasiger Gleichstrom / Gleichstrom-Boost (Google als verschachtelt) ist, der normalerweise eine konstante Spannung von 200 ... 600 VDC am Eingang empfängt und auf stabile 800 VDC erhöht. Ferner erzeugt ein gewöhnlicher DC / AC-Wechselrichter eine Wechselspannung. Solche Konverter basieren auf DSP und haben ein folgendes Strukturdiagramm:

Ich hoffe, Sie verstehen, warum diese Topologie für Entwickler von Leistungselektronik wichtig ist und warum es wichtig ist, zu lernen, wie Aufwärtswandler mit einer auf DSP / MK basierenden Steuerung entwickelt werden. Mit klarer Motivation können wir nun mit dem Studium der Topologie fortfahren.

Kapitel 1 - Prinzip des Aufwärtswandlerbetriebs

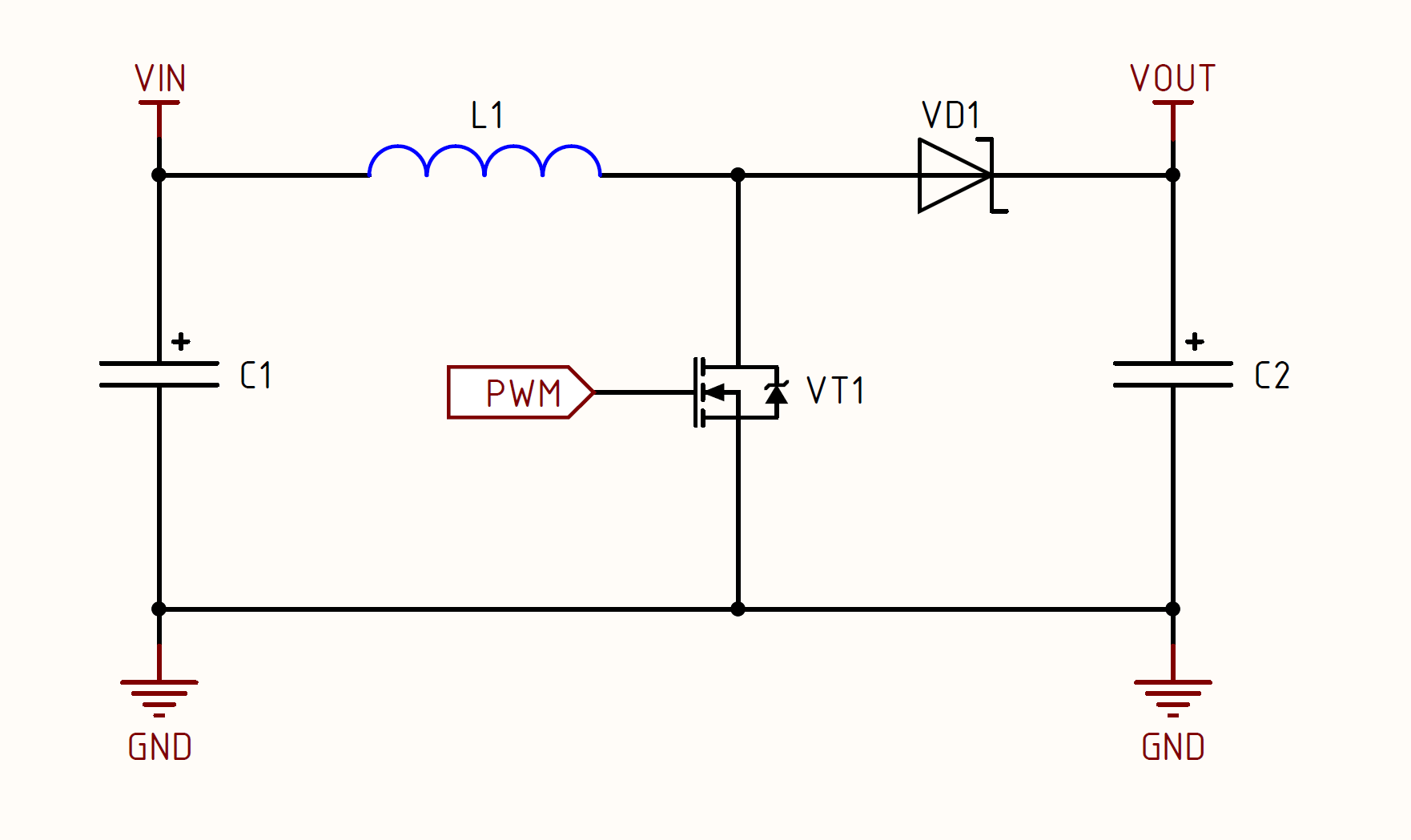

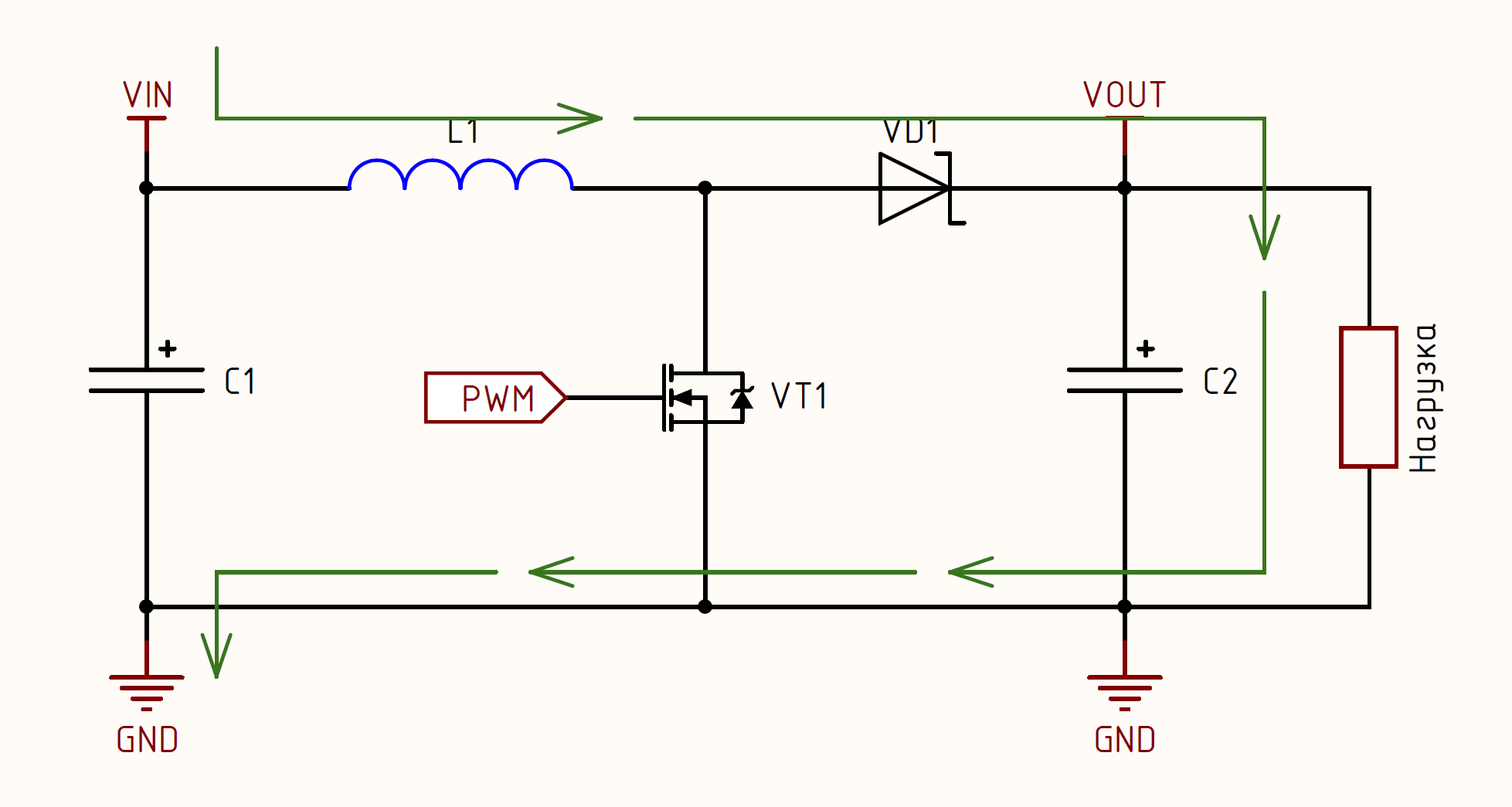

Der Boost-Boost-Wandler ist grundsätzlich identisch mit dem Buck-Buck-Wandler, weil In beiden Fällen gibt es zwei Arbeitsschritte. In der ersten Stufe wird Energie in der Induktivität akkumuliert, während die Last vom Ausgangskondensator gespeist wird. In der 2. Stufe wird Energie von der Induktivität auf die Last übertragen und gleichzeitig der Ausgangskondensator geladen, wodurch die Last mit Energie versorgt wird, während die Induktivität "aufgeladen" wird. Um trotzdem einen Aufwärtswandler zu erhalten, sind natürlich Änderungen an der Schaltung erforderlich. Schauen wir uns den Schaltplan des Aufwärtswandlers an:

Auf den ersten Blick scheint es Ihnen, dass die Topologie nicht wie Buck ist, aber wenn Sie genau hinschauen, wird klar, dass es sich um Zwillinge handelt. Dann werden Sie dies deutlicher sehen, aber lassen Sie uns zunächst die Stufen des Aufwärtswandlers analysieren.

- Stufenakkumulation von Ladung. In dem Moment, in dem der Wandler eingeschaltet wird, liegt die Ausgangskapazität C2 unter dem Potential V in , da Strom fließt durch die Induktivität L1 und die Diode VD1. Das Steuergerät (PWM-Controller oder DSP) beginnt ein PWM-Signal zu erzeugen und speist es dem Gate des Transistors VT1 zu. Wenn der Transistor VT1 geöffnet wird, stellt sich heraus, dass der Stromkreis geschlossen ist, die Induktivität L1 mit der Stromquelle verbunden ist und beginnt, Energie zu akkumulieren. Strom durch VD1 fließt nicht, weil Das Potential an der Kathode ist höher (ungefähr V in ) als das Potential an der Anode (GND-Potential, ungefähr 0 V).

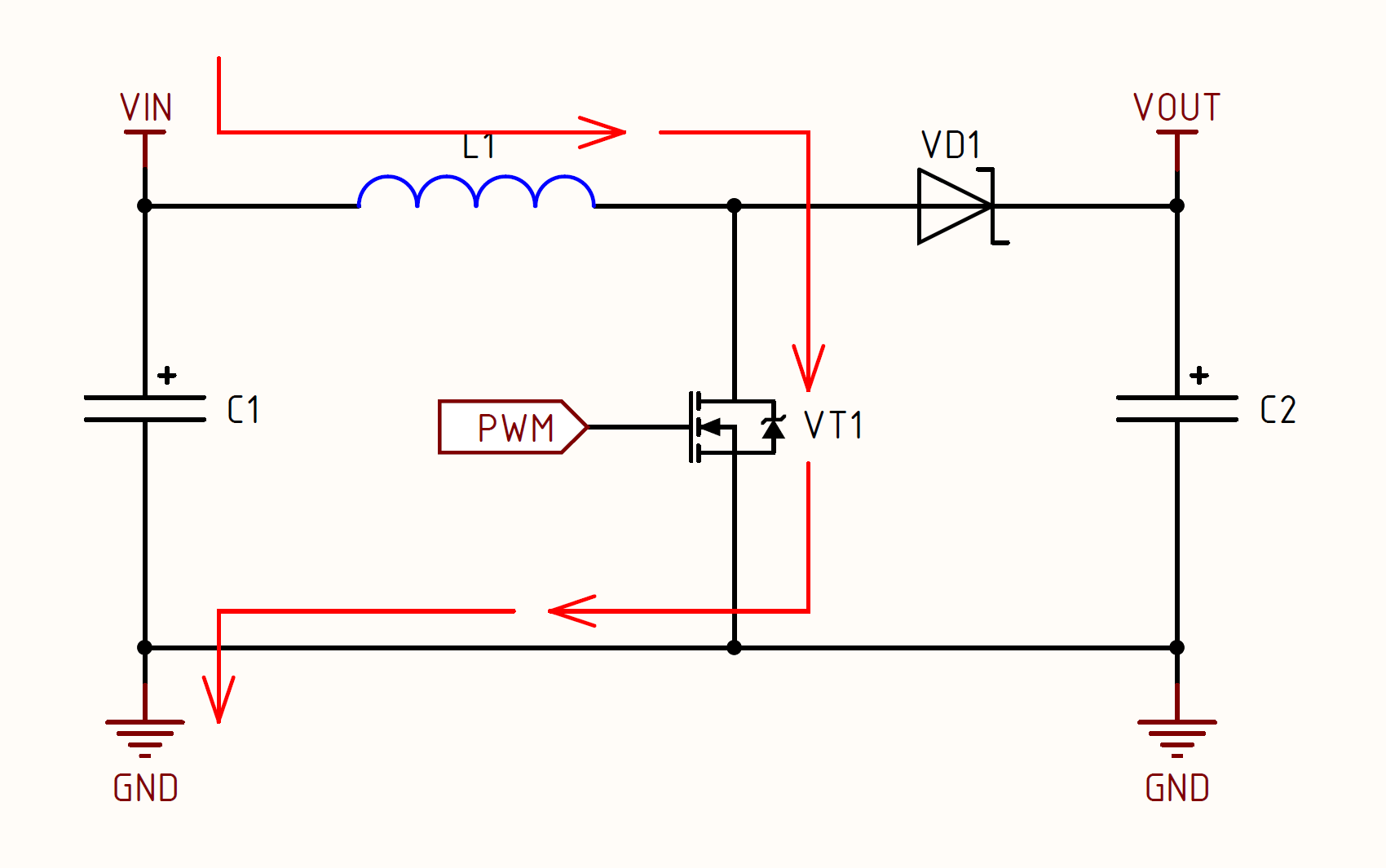

- Stufe der Induktivitätsentladung. Jetzt ändert das PWM-Signal seinen Wert von 1 auf 0 und der Transistor VT1 schließt. An diesem Punkt versucht der Induktor L1, den Stromwert durch Erhöhen des Potentials aufrechtzuerhalten. Am Eingang des Induktors ist das Potential immer noch das gleiche V in , und daher wächst das Potential am Punkt "Drosselklappen-VT1-Anode VD1". Wenn das Potential an diesem Punkt größer wird als das Potential an der Kathode VD1, beginnt der Strom durch VD1 zur Last zu fließen und gleichzeitig die Ausgangskapazität C2 aufzuladen. In diesem Stadium schließt der Stromkreis ebenfalls, jedoch nicht über VT1, sondern über den Pfad „L1-VD1-C2-Last“:

Außerdem wechseln sich diese Stufen einfach ab und der Konverter arbeitet. Für diejenigen, die nichts verstehen, werde ich erklären, wie die Spannung steigt. In dem Moment, in dem VT1 geschlossen ist, beginnt sich die Drossel zu entladen, und in dem Moment dieser "Entladung" tendiert die Spannung an ihr gegen unendlich. Ja, dies ist ein ideales System, aber im wirklichen Leben wird die Spannung durch den Lastwiderstand begrenzt, der in Reihe mit der Induktivität und der Diode geschaltet ist, und, falls vorhanden, auch durch Rückkopplung.

Die Stufe der Energiespeicherung muss noch ergänzt werden. Zum Zeitpunkt des Einschaltens befindet sich praktisch keine gespeicherte Energie im Ausgangskondensator C2, aber nach der ersten Stufe der Entladung wird sie aufgeladen und das Potential darauf ist V

out , was bedeutet, dass diese Kapazität C2 in den nachfolgenden Stufen der Energiespeicherung die Last mit Energie versorgt, wodurch es keine Unterbrechungen in der Last gibt Energie bekommen. Daraus folgt, dass C2 eine solche Kapazität haben muss, dass die gespeicherte Energie ausreicht, um die Last für die Dauer des Öffnens des Transistors mit Strom zu versorgen (t

on ). In Übereinstimmung mit dem oben Beschriebenen sieht die Stufe der Ladungsakkumulation ab der zweiten Wiederholungsrunde wie folgt aus:

Wie Sie sehen können, werden zwei geschlossene Kreise erhalten. Der "rote" Stromkreis schließt durch VT1 und die Drosselklappe wird geladen, und der "grüne" Stromkreis schließt durch die Last. Das "Mischen" von Prozessen / Energie tritt in diesem Fall aufgrund des Vorhandenseins der Diode VD1 nicht auf, weil Das Potential an der Kathode VD1 ist jederzeit höher als das Potential an der Anode.

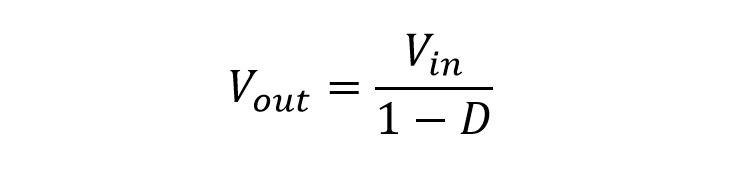

Lassen Sie uns nun herausfinden, was mit der Spannung passiert und welche Verbindung die Ausgangsspannung mit der Spannung am Eingang des Wandlers hat. Wie im Fall des Tiefsetzstellers hat unser Boost eine lineare Abhängigkeit der Ausgangsspannung vom Eingang, und der Übertragungskoeffizient ist gleich dem Tastverhältnis:

Wie Sie sehen können, ist die Beziehung einfach und unkompliziert, sodass Sie die Ausgangsspannung einfach durch Ändern des Arbeitszyklus unseres PWM-Signals anpassen können. Aus der Regelungsformel folgt auch der Algorithmus:

- Um die Spannung am Ausgang zu erhöhen, muss das Tastverhältnis erhöht werden.

- Um die Spannung am Ausgang zu reduzieren, muss das Tastverhältnis reduziert werden.

Jetzt verstehen wir, wie der Aufwärtswandler funktioniert und wie die Ausgangsspannung gesteuert wird. Um das Wissen zu festigen, werden wir einige Experimente mit einem Oszilloskop analysieren und diese Abhängigkeiten in der Praxis sehen.

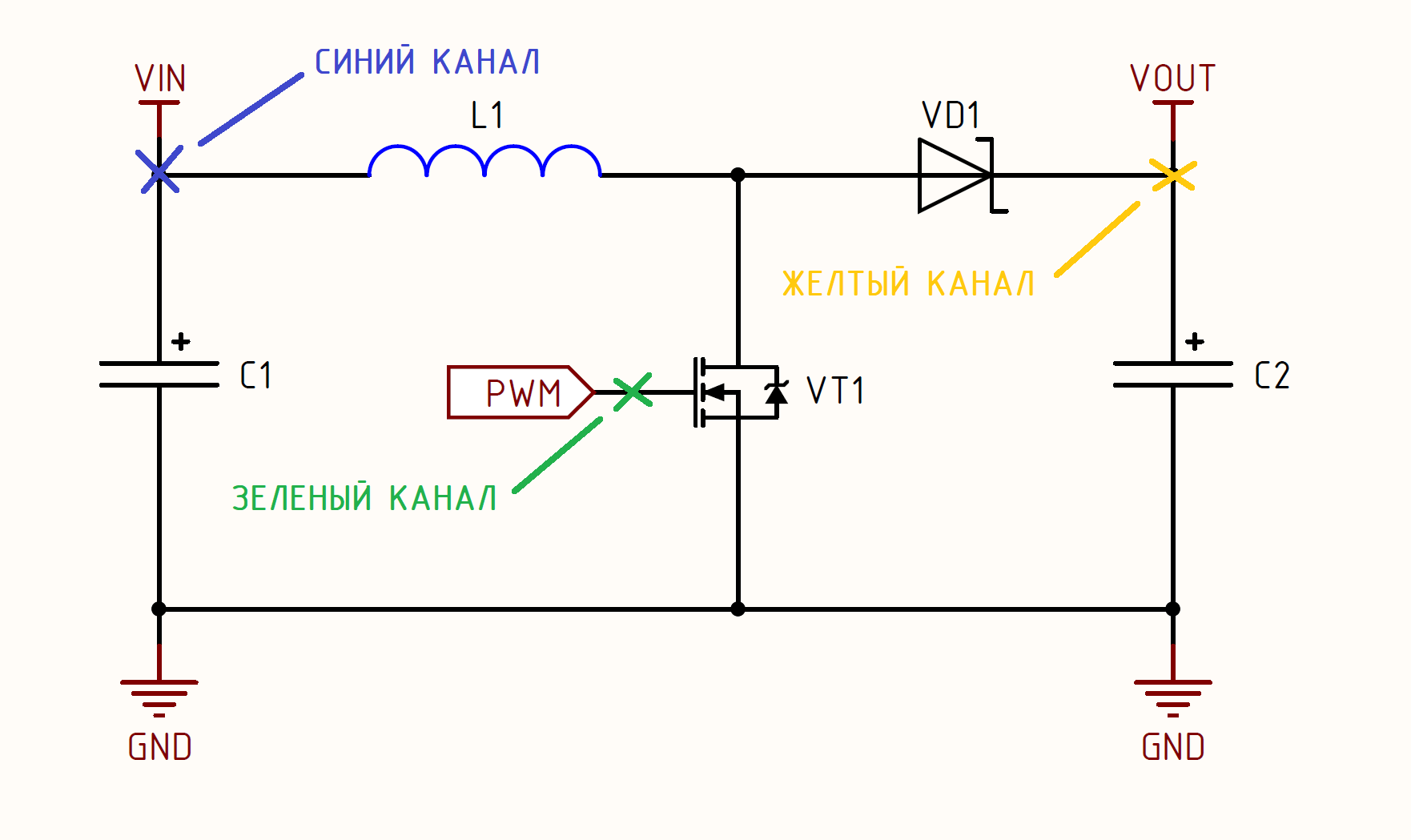

Nehmen wir zur Veranschaulichung eine stabilisierte 10-V-Spannungsquelle, beispielsweise eine Labornetzversorgung, und legen ein PWM-Signal an den VT1-Transistor an, dessen Arbeitszyklus während des Experiments geändert wird. Oszilloskopsonden werden an folgende Punkte in der Schaltung angeschlossen:

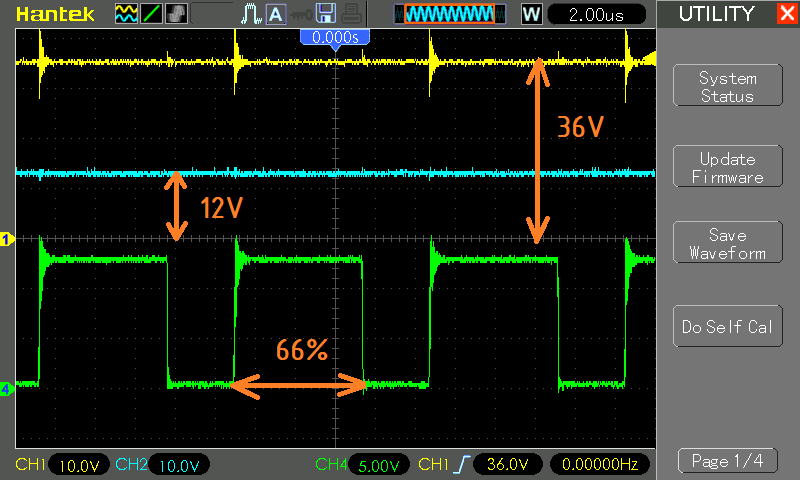

- Erfahrung Nr. 1. Die Eingangsspannung (V in ) beträgt 12 V, das Tastverhältnis des PWM-Signals beträgt 0,75:

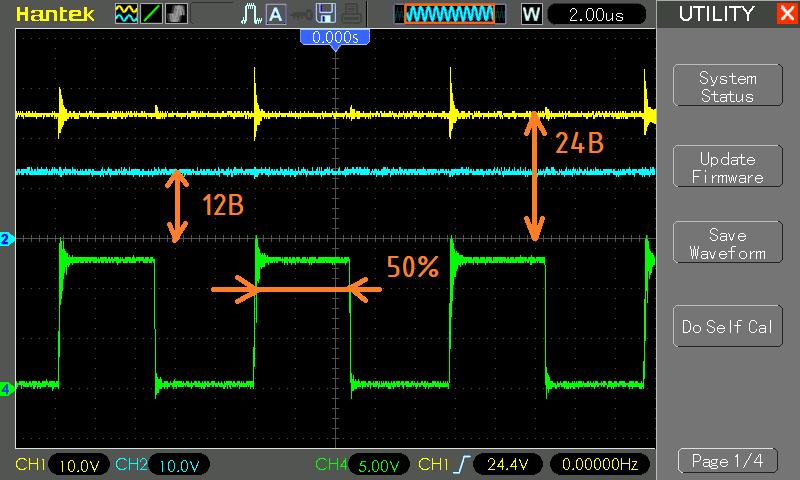

- Erfahrung Nr. 2. Die Eingangsspannung (V in ) beträgt 12 V, das PWM-Signal-Tastverhältnis beträgt 0,5:

- Erfahrung Nr. 3. Die Eingangsspannung (V in ) beträgt 12 V, das Tastverhältnis des PWM-Signals beträgt 0,25:

Jetzt haben wir in der Praxis gesehen, dass die Ausgangsspannung linear vom Arbeitszyklus abhängt, und daher können wir ein Steuersystem (CS) bauen, das die Ausgangsspannung unter Verwendung des ADC überwacht und abhängig vom gemessenen Wert verringert oder erhöht (Tastverhältnis).

Kapitel 2 - Konstruktionsbeschränkungen des Aufwärtswandlers

Wie Sie verstehen, gibt es keine ideale Topologie, sonst gäbe es nicht so viele, und jeder würde nur diese verwenden, zum Beispiel eine Vollbrücke. In diesem Fall verfügen Boost-Konverter auch über eine Reihe von Funktionen, die die Verwendung dieser Topologie einschränken:

- Die Ausgangsspannung sollte den Eingang nicht mehr als 3 ... 4 Mal überschreiten.

Experten werden hier sicherlich hochlaufen und erzählen, wie sie die Spannung des Boost-Ohms mit dem MC34063 in einer IN-12-Uhr von + 5V um bis zu + 180V erhöht haben! Das ist sicherlich wunderbar, aber lassen Sie uns das Tastverhältnis für diesen Fall schätzen. Um die Spannung von 5 V auf 180 V zu erhöhen, muss der Wandler mit einem Koeffizienten von etwa 0,972 (!) Arbeiten. Ich denke, es ist nicht nötig zu sagen, dass dies eine schlechte Idee ist, dass bei einer hohen Frequenz die Transienten während des Schaltens von Transistoren eine vergleichbare Dauer haben, und vielleicht sogar eine längere.

Bei einem solchen Tastverhältnis stellt sich auch heraus, dass der Transistor fast immer offen ist, was bedeutet, dass Strom durch ihn fließt und wir den maximal möglichen Wert für statische Verluste und damit einen geringen Wirkungsgrad erhalten.

Was führt dies eigentlich dazu ... bei geringer Leistung (der gleiche Fall wie bei mc34063) sind instabiler Betrieb, geringe Zuverlässigkeit, Stromwelligkeit und geringer Wirkungsgrad in Kombination mit einer erhöhten Erwärmung der Leistungselemente garantiert. Bei hohen Leistungsbreiten.

Achten Sie beispielsweise auf PFC, alle arbeiten mit einem maximalen Verhältnis von 1: 4, nämlich dem gleichen Universaleingang 85 ... 265 VAC oder einem Spannungsregler mit 90 ... 310 VAC. Als Beispiel können Sie Netzwerk-Wechselrichter mit MPPT betrachten, bei denen bei einem Ausgang von 800 V 200 ... 600 VDC dem Eingang zugeführt werden, dh das Verhältnis 1: 4 beträgt. - Die Spannung am Transistor. Diese Einschränkung hängt eng mit der obigen These über das Verhältnis zusammen, und deshalb ... muss der Transistor VT1 eine Drain-Source-Spannung aufweisen, die der minimalen Ausgangsspannung entspricht, und in realen Geräten muss die Welligkeit mindestens 20% betragen. Hochspannungsschalter haben einen großen Kanalwiderstand und sind bei einem großen Verhältnis von Spannung und Eingangsstrom sehr groß, was zu großen Verlusten am Transistor führt.

- Diodenspannung. Wenn Sie sich die Wandlerschaltung genau ansehen, wird deutlich, dass an die VD1-Diode eine Spannung angelegt wird, die der Ausgangsspannung entspricht. Wenn Sie also einen 400-V-Ausgang haben, muss die Diode auch diesen 400 V standhalten.

In dieser Hinsicht hat diese Topologie ein interessantes Plus, weil Da die Diode Hochspannung ist und der darin fließende Strom um ein Vielfaches niedriger ist als der Strom durch den Transistor, ermöglicht die Verwendung einer Schottky-Diode oder SiC-Diode in vielen Lösungen geringere Verluste als die Verwendung einer synchronen Topologie (Halbbrücke auf Transistoren). Dies gilt für Lösungen mit einem Ausgang von 200 V oder mehr, und die synchrone Version der Topologie ist hauptsächlich nur bis zu einer Spannung von etwa 100 V relevant. - Kondensatorspannung. Es scheint ein offensichtlicher Punkt zu sein, aber nur für den Fall, ich werde es klarstellen - der Ausgangskondensator muss der Spannung standhalten, die dem Ausgang entspricht, der bei vielen Aufgaben, bei denen Boost angewendet wird, 400, 800 und sogar 1500 VDC betragen kann.

Aus dem oben Gesagten halte ich es für ziemlich offensichtlich, dass es sinnvoll ist, einen Aufwärtswandler zu verwenden, wenn die Spannung um das Maximum von 3 bis 4 erhöht werden muss und gleichzeitig keine galvanische Trennung erforderlich ist. In anderen Fällen ist es bereits erforderlich, in Richtung Push-Pull- oder Vollbrückentopologien zu schauen. Die Leistung für Aufwärtswandler hat im Prinzip keine Obergrenze, es gibt PFCs von zehn Kilowatt und Wechselrichter für Solarkraftwerke pro Megawatt, die auf dieser Topologie aufbauen.

Kapitel 3 - Berechnung des Leistungsteils des Konverters

Es ist Zeit, die Hauptleistungselemente für die Montage des Prototyps zu berechnen. Als Stromquelle werde ich ein Labornetzteil mit 12V Ausgang verwenden, z Wenn jemand wiederholen möchte, aber kein LBP vorhanden ist, können Sie den üblichen chinesischen Mittelwert für 12V 5A verwenden. Eine Glühlampe mit 36 V und einer Leistung von 60 Watt wird heute als visuelle Belastung dienen. Ich habe die Quelle und die Last speziell ausgewählt, damit das Layout in jedem Dorf zusammengestellt werden kann, dabei billig ist und einem Verhältnis von 1: 3 standhält. Insgesamt haben wir folgende Eingabedaten:

- Eingangsspannung: 12V

- Ausgangsspannung: 36 V.

- Nennleistung: 60w

- Konvertierungsfrequenz: 100 kHz

Berechnung und Herstellung einer Drossel

Ich werde mit dem interessantesten und wichtigsten beginnen, weil Bei der Berechnung der Leistungsinduktivität haben Entwickler normalerweise Probleme. Ich stelle sofort fest, dass ich den Induktivitätswert

für den Dauerstrommodus (CCM) berechnen werde.

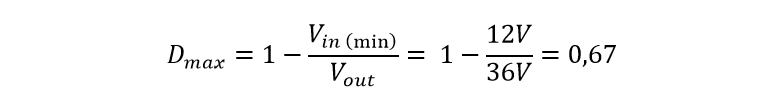

Lassen Sie uns zunächst den Maximalwert des Arbeitszyklus ermitteln, bei dem unser Konverter arbeitet. Dieser Wert wird vom PWM-Controller mit einer minimalen Eingangsspannung eingestellt. Zum Beispiel plane ich, den Wandler über eine stabilisierte Stromversorgung mit Strom zu versorgen, dann ist

V min = V nom . Wenn Sie beispielsweise eine Blei-Säure-Batterie wählen, beträgt der Spannungsbereich 10,2 ... 14,2 V, und in diesem Fall müssen Sie den Wert 10,2 V für Berechnungen verwenden, weil es wird das maximale Tastverhältnis erreicht.

Für ein Minimum nehme ich einen Wert gleich 12V . Die Formel selbst für die Berechnung ist einfach und sieht folgendermaßen aus:

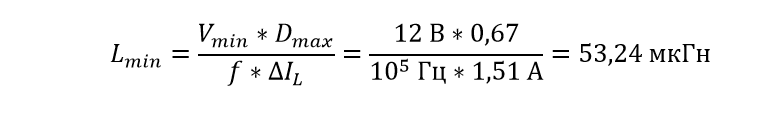

Jetzt müssen wir den Welligkeitsstrom in der Induktivität berechnen. Wer auch immer meinen Artikel über Buck Converter gelesen hat, hat sich wahrscheinlich daran erinnert, dass wir diesen Wert selbst gewählt haben und er normalerweise zwischen 20 und 50% liegt. Ich nehme jedoch einen Bereich von 30% und finde jetzt den aktuellen Wert:

Nun berechnen wir den Mindestwert der Induktivität, der erforderlich ist, um im Dauerstrommodus zu bleiben:

Für die Herstellung der Drossel werde ich die Drossel R26 / 14/11 (R ist der Ring und die Zahlen sind die Abmessungen) aus Kool Mu-Material mit Durchlässigkeit 60 nehmen. Sie können die Dokumentation dafür herunterladen und hier kaufen -

Lepkos .

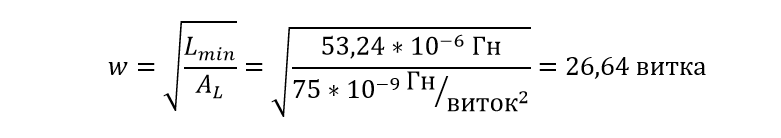

Lassen Sie uns nun herausfinden, wie viele Windungen wir benötigen, um diese minimale Induktivität zu erhalten:

Dies ist die minimale Windungszahl, bei der der Wandler im Dauerstrommodus mit einer minimalen Eingangsspannung von 12 V bleibt. Lassen Sie uns aus Gründen der Zuverlässigkeit noch ein paar Umdrehungen machen,

damit wir sicher noch 3 Umdrehungen, dh

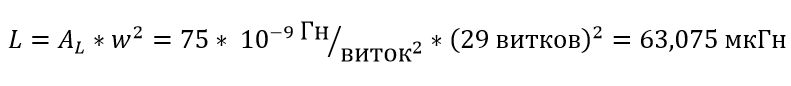

29 Umdrehungen, wickeln. Lassen Sie uns herausfinden, mit welcher Induktivität wir am Ende so viele Windungen haben:

Wir haben einen neuen (endgültigen) Wert für die Induktivität und die Anzahl der Windungen erhalten. Überprüfen wir, ob wir die Induktionsgrenze für diesen Kern überschritten haben:

Der Kern besteht aus Kool Mu-Material, für das die Induktionsgrenze 0,5 T beträgt. Wie Sie mit diesem Kern sehen können, wird ein fünffacher Rand erhalten.

N - Zuverlässigkeit! Daraus können wir indirekt schließen, dass bei einer Frequenz von 100 kHz etwa 300 Watt durch diesen Kern gepumpt werden können.

Nun entscheiden wir uns für einen Wickeldraht. Ich habe viel von meinem Lieblingsdraht mit einem Durchmesser von 0,6 mm in meinem Lager, was dem Querschnitt eines Kerns von 0,283 mm

2 entspricht . Der durchschnittliche Strom im Kern beträgt ungefähr 5A. Wenn Sie ihn in einen Kern einwickeln, erhalten Sie eine Stromdichte von 5A / 0,283 mm

2 =

17,66 A / mm 2 , was zu viel ist und zu einer übermäßigen Erwärmung des Induktors führt. Es gibt viele Orte zum Wickeln, der Kern ist groß, also werde ich ihn in

2 Kernen wickeln, wodurch die Stromdichte um das

Zweifache auf einen Wert von

8,83 A / mm 2 reduziert wird. Auf diese Weise können Sie innerhalb von +20

° C eine Überhitzung gegenüber der Umgebung erreichen.

Alle Parameter des Induktors wurden bestimmt: Abmessungen R26 / 14/11, Material Kool Mu, Anzahl der Windungen 29, Wickeldraht mit einem Durchmesser von 0,6 mm und Wicklung in 2 Kernen. Lass uns wickeln gehen:

Verwundet, das Ende der Wicklung gesichert, zeichnete das Band die gesamte Wicklung auf - fertig. Es bleibt der tatsächliche Wert der Induktivität des Induktors zu messen:

Habe den gewünschten Wert! Jetzt können Sie sicher mit der Berechnung der Ausgabekapazität fortfahren. Die Logik ist grundsätzlich einfach: Je größer die Ausgangskapazität, desto geringer die Welligkeit. Es ist zwar sinnvoll zu verstehen, dass die Zeitkonstante zu groß ist und das Steuerungssystem (SU) nicht richtig funktioniert, wenn Sie die Kapazität um mehrere Größenordnungen größer als die berechnete nehmen. Daher berechnen wir den minimalen Kapazitätswert für den Kondensator (C2):

Bei Frequenzen innerhalb von 200 kHz, bei denen noch billige Elektrolyte eingesetzt werden, multipliziere ich diesen Mindestwert normalerweise mit 2 ... 3 und stelle diesen Wert ein. In der aktuellen Aufgabe verwende ich ein Debugging-Leistungsmodul, auf dem bereits Elektrolyte installiert sind, die die Rolle der Ausgangskapazität in der Boost-Topologie spielen, auf die ich im nächsten Kapitel näher eingehen werde.

Die Gesamtkapazität von Elektrolyten beträgt 3000 μF, was bei dieser Aufgabe sehr viel ist, weil Das Board wurde für höhere Leistung ausgelegt. Bei einer so großen Ausgangskapazität ist die Rückkopplung nicht süß, für Experimente jedoch.

Über Transistoren bleibt noch fließend zu sprechen. Es geht um Transistoren! Ich benutze ein Halbbrückenmodul und implementiere daher einen synchronen Aufwärtswandler. Die Module sind mit IPP083N10N5AKSA1-Transistoren mit einer Drain-Source-Spannung von 100 V ausgestattet, die eine fast dreifache Spannungsversorgung ergibt und daher die Aufgabe abdeckt - wir durchlaufen den Transistor VT1, und die Diode VD1 wird durch einen ähnlichen Transistor ersetzt, und dementsprechend passieren wir auch.

Kapitel 4 - Code für die Antriebssteuerung

, , , buck, —

. HRPWM , .

, — , .. . :

void ADC1_2_IRQHandler (void) { ADC2->ISR |= ADC_ISR_EOC; adcResult = ADC2->DR; if (adcResult >= 3400) { dutyControl = dutyControl - 10; } else { dutyControl = dutyControl + 10; } SetDutyTimerA(dutyControl); }

Das Quellprojekt für TrueSTUDIO finden Sie am Ende des Artikels als Archiv. Nachdem das Funktionsprinzip des Konverters zerlegt wurde, alle Komponenten gezählt wurden, gibt es ein Steuerungsprogramm. Sie können mit dem Zusammenbau des Layouts beginnen und es auf Funktionsfähigkeit und Richtigkeit der Ergebnisse testen.

Kapitel 5 - Aufbau des Layouts und Testen des Betriebs des Konverters

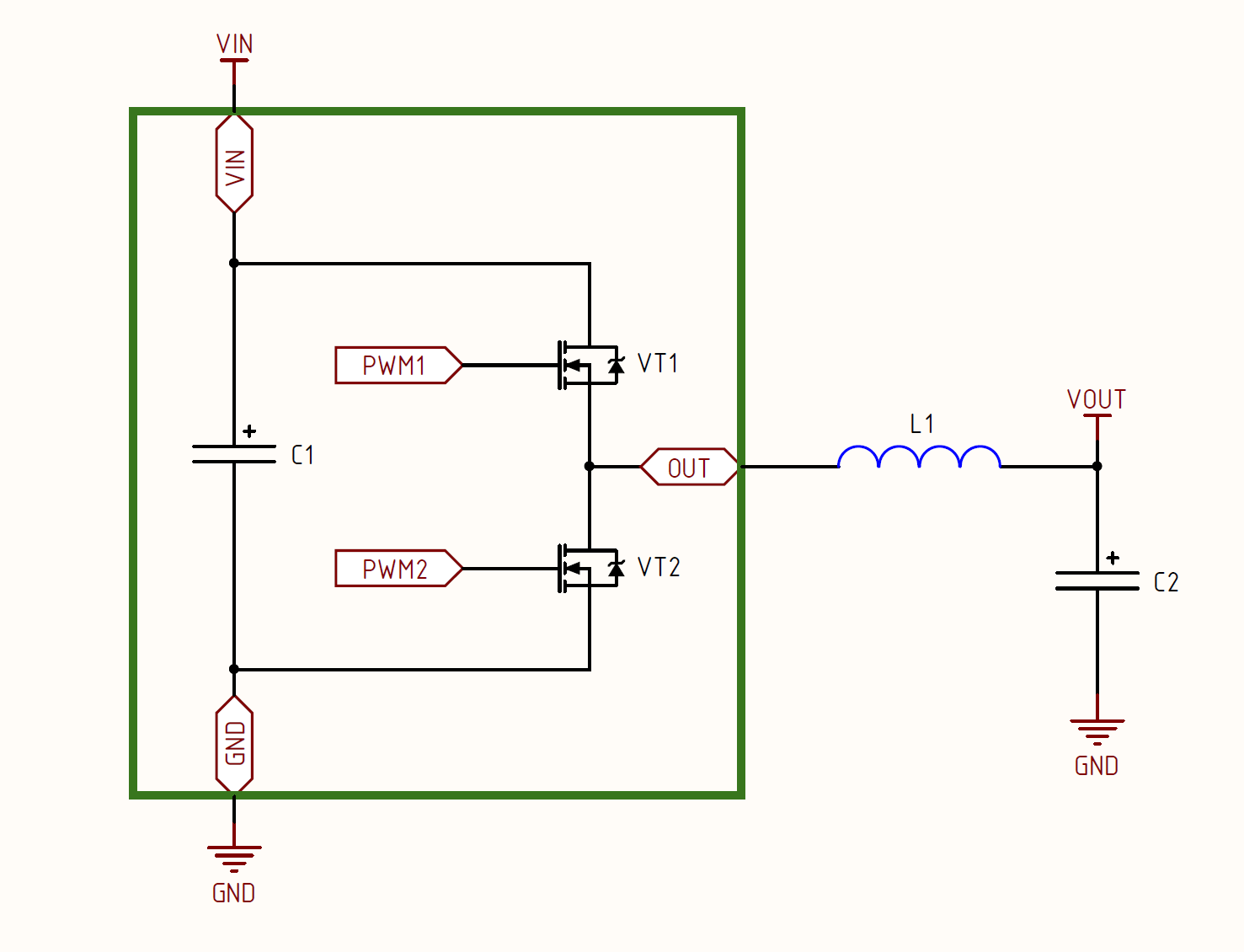

Wir fahren mit der interessantesten und farbenfrohsten Phase fort, nämlich der Zusammenstellung des Layouts und der Überprüfung der Leistung. Am Anfang des Artikels habe ich die Beziehung zwischen Buck- und Boost-Topologien erwähnt. Lassen Sie uns dies nun analysieren, weil Auf dem Halbbrückenmodul ist dies äußerst deutlich. Schauen wir uns zunächst die Abwärtswandlerschaltung an:

Der grüne Rahmen hebt die Komponenten hervor, die auf dem

Leistungsmodul der Halbbrücke installiert sind. Wie Sie hier sehen können, fungiert C1 als Eingangskapazität und der Kondensator C2 als Ausgang. Zeichnen wir nun eine Aufwärtswandlerschaltung:

Wer ist aufmerksam und hat bemerkt, was sich geändert hat? Ja, im Prinzip hat sich seltsamerweise nichts geändert. Der einzige Unterschied besteht darin, dass sich die Ein- und Ausgabe geändert haben. Wie Sie sehen können, sind die Topologien selbst identisch, und daraus folgt eine weitere interessante Eigenschaft: Wenn eine synchrone Topologie angewendet wird, kann der Konverter als bidirektionaler Konverter arbeiten!

Ein Beispiel? Einfach! Stellen Sie sich ein tragbares Gerät mit einem USB- und Li-Ionen-Akku vor. Wenn USB angeschlossen ist, arbeitet der Konverter im Buck-Modus und lädt den Akku auf. Sobald das USB-Kabel abgezogen wird, wechselt der Konverter in den Boost-Modus und hebt ihn von 5 V auf 5 V an, von denen das Gerät mit Strom versorgt wird. Cool! Und es gibt viele ähnliche Aufgaben, bei denen diese Funktion nützlich ist.

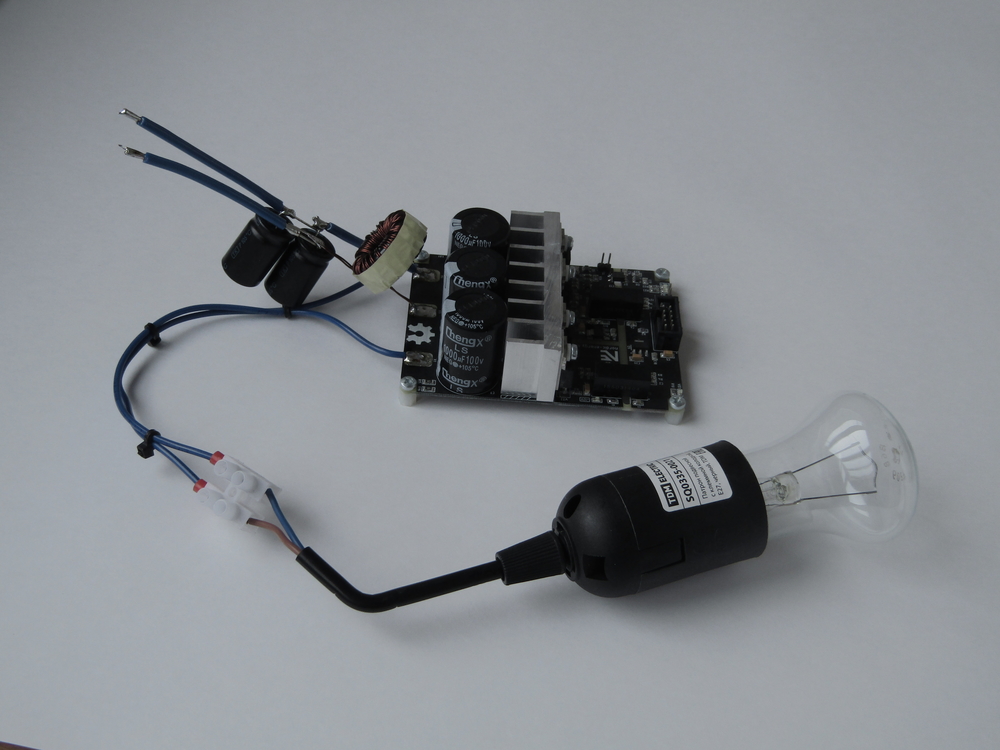

Ich habe das Layout nach dem zweiten Schema zusammengestellt, und darin ist der Kondensator C1 nur die Ausgangskapazität, das heißt, er ist bereits installiert und es reicht aus, eine Drossel auf das von uns hergestellte Modul und die Eingangskapazität zu werfen. In der Rolle der Eingangskapazität C2 habe ich ein Paar Elektrolytkondensatoren bei 4700 μF 25V verwendet und am Ende dieses Modell des Aggregats erhalten:

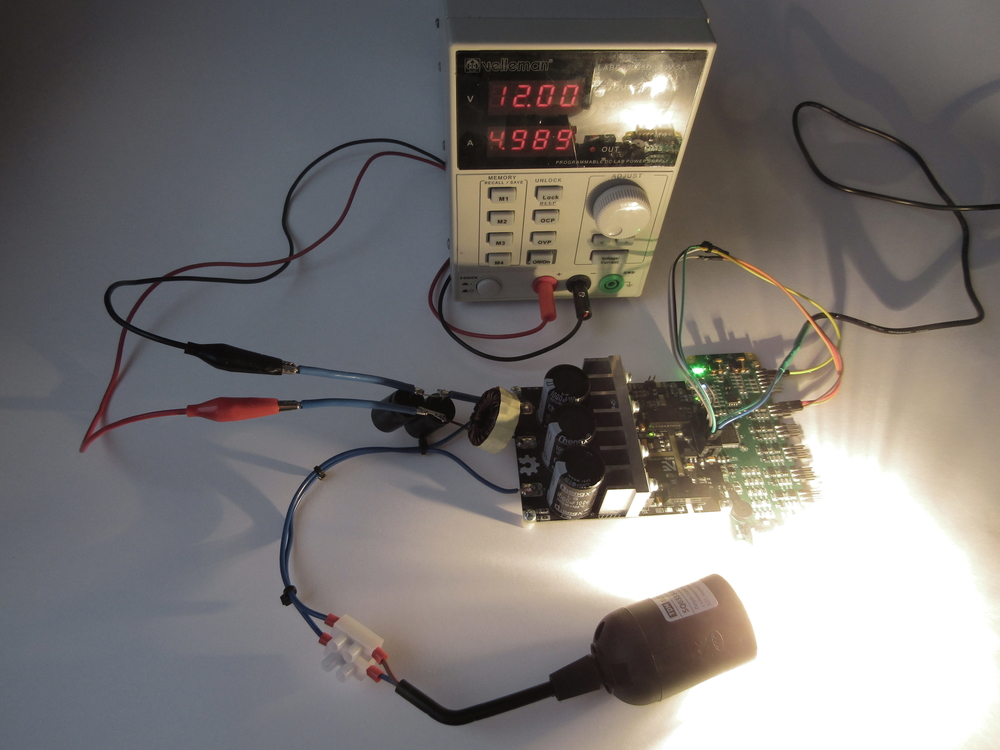

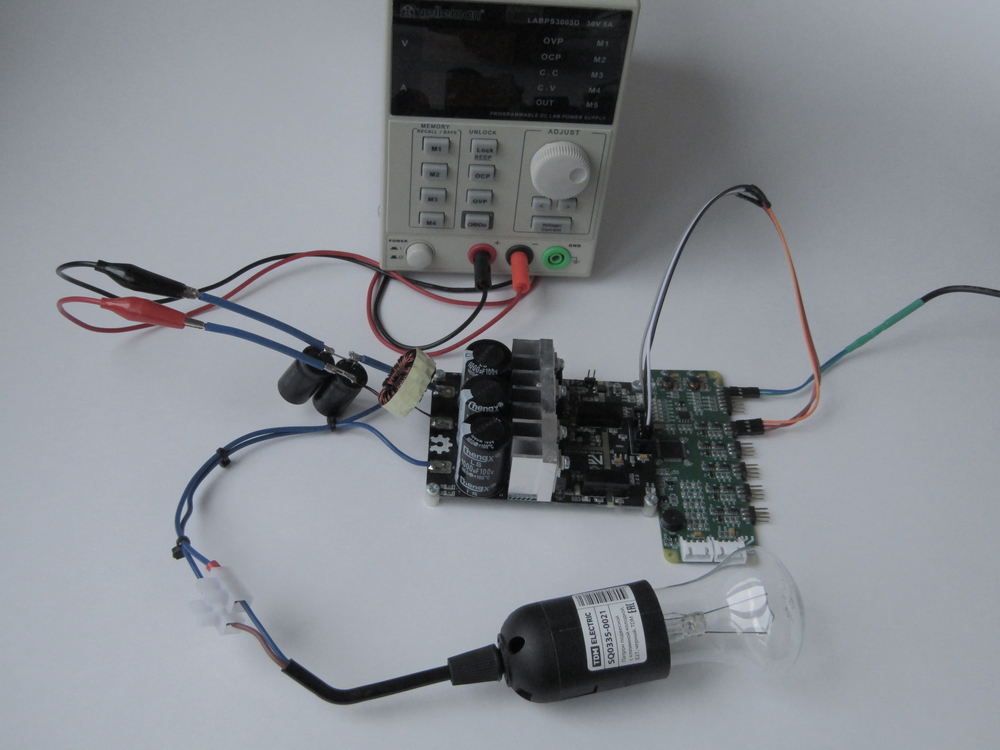

Jetzt verbinden wir das Steuermodul und die Stromquelle mit dem Leistungsteil, in diesem Fall dem Labornetzteil:

Jetzt füllen wir die Firmware in den Mikrocontroller, schalten den Labortechniker ein, stellen den Füllfaktor auf 30.000 von 45.000 ein, was nach unserer Formel die Eingangsspannung um das Dreifache erhöht: V

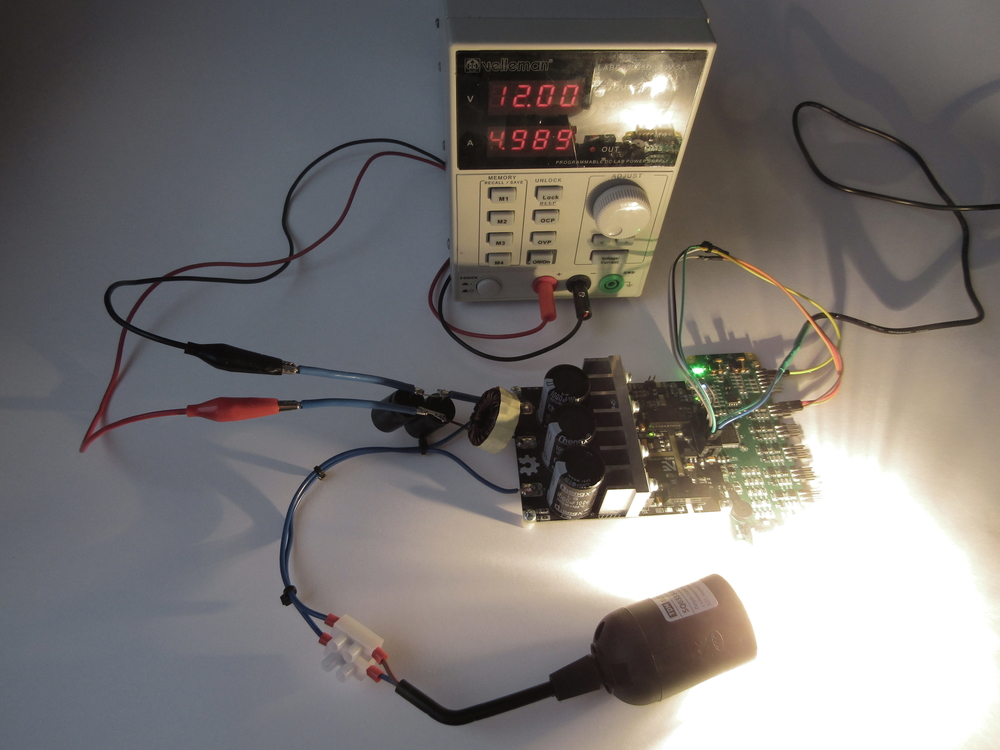

out = 12V / (1 - 0,66) = 12 / 0,33 = 36, 36B. Danach sehen wir, dass die Lampe hell aufleuchtet:

Jetzt verbinden wir das Oszilloskop mit denselben Punkten und sehen das folgende Ergebnis:

Wie Sie sehen können, funktioniert das Gerät ordnungsgemäß: Die Spannung hat sich wirklich dreimal erhöht, der Eingangsverbrauch beträgt etwa 60 Watt (

ja, ich weiß, dass die Lampe 36 V „Änderungen“ benötigt ), die Lampe selbst verbraucht einen Strom von 1,61 A. Aus Gründen der Übersichtlichkeit lasse ich ein kurzes Video arbeiten ::

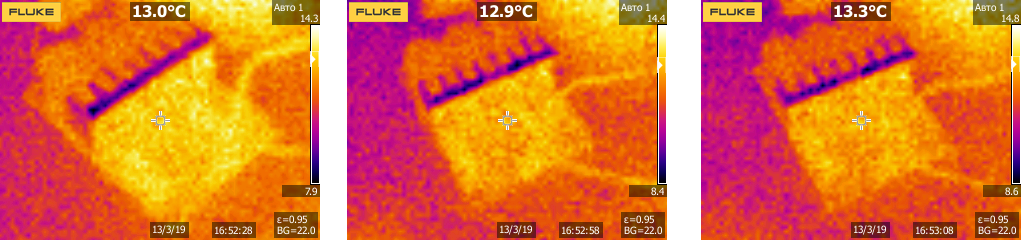

Es bleibt abzuwarten, wie stark sich der Konverter unter diesen Bedingungen erwärmt. Ich schlug vor, dass die Überhitzung minimal sein würde Alles wurde korrekt berechnet und die Komponenten wurden mit einem Rand aufgenommen. Deshalb stellte er den Wandler mit einer Temperatur von etwa + 10 ° C in die Umgebung, um den Kontrast des Temperaturfeldes zu verbessern.

Die Testmethode ist einfach und besteht aus drei Schritten:- Ich stelle den Konverter in eine Umgebung mit einer Temperatur von +10 ° C und warte, bis er abkühlt und vor dem allgemeinen Hintergrund in der Wärmebildkamera fast nicht mehr zu unterscheiden ist.

- Ich schalte den Konverter ein, lasse ihn 5 Minuten lang arbeiten und messe die Gesamtansicht des Konverters und separat die Leistungskomponenten.

- Ich lasse den Konverter noch 1 Stunde arbeiten und messe ihn erneut, um zu sehen, um wie viel die Temperatur der Komponenten gestiegen ist.

Nach diesem Experiment wird es möglich sein, ungefähre Schlussfolgerungen über die Möglichkeit des Betriebs des Wandlers im Dauerbetrieb zu ziehen und zu verstehen, wie sich das Gerät in Bezug auf die Umgebungstemperatur überhitzt, wodurch das Verhalten des Geräts bei höheren Umgebungstemperaturen vorhergesagt werden kann. Und so fangen wir an:

- Messung Nr. 1 - Der Wandler wurde in eine Umgebung mit einer Temperatur von etwa + 10 ° C gebracht:

Es ist ersichtlich, dass die Platinen fast vollständig mit der Umgebung verschmolzen sind, was bedeutet, dass Sie die Temperatur des Konverters bereits unter der Nennlast einschalten und bewerten können.

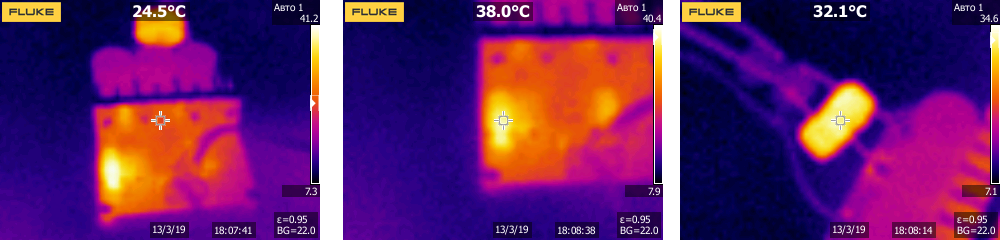

- Messung Nr. 2 - Der Konverter arbeitet 5 Minuten lang bei 100% Nennlast, die Umgebungstemperatur beträgt ca. +10 ° C:

Nach 5 Minuten Betrieb wurde das Bild kontrastreicher und es zeigt deutlich sowohl den Konverter selbst als auch die Hauptheizungskomponenten. Überhitzungsrekordhalter wurden für Transistortreiber mit einer Temperatur von +29 ° C zu isoliertem DC / DC, aber da ist nichts Seltsames, weil Überhitzungstemperatur +20 ... 30 o ist für sie nominal, was sich in der Dokumentation widerspiegelt. Der zweite Platz wird von einer Drossel belegt, deren Temperatur +28 ... 29 o is beträgt, was mehr als gut ist, weil Oft kann die Arbeit von Drosseln durchaus das Niveau von +80 ... 100 ° C erreichen. Die Temperatur des Kühlers beträgt +20 ... 21 ° C, und die Transistoren sind nur ein Grad heißer und vielleicht sogar weniger, weil Jede Wärmebildkamera ist nicht das genaueste Gerät der Welt.

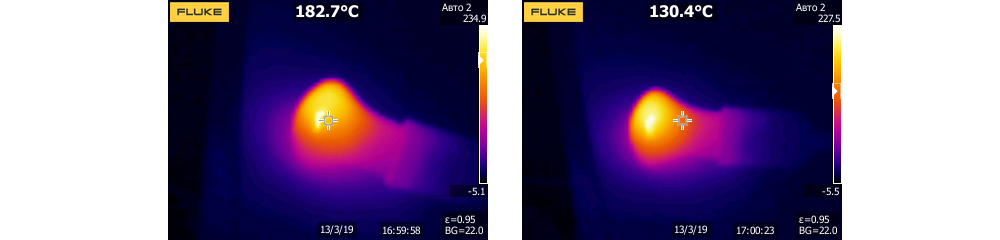

- Messung Nr. 3 - Der Konverter arbeitet 1 Stunde lang bei 100% Nennlast, die Umgebungstemperatur beträgt ca. + 10 ° C:

Nach einer Betriebsstunde stiegen die Temperaturen und sanken ab. Ich versuchte, sie nach 3 Stunden zu messen, aber das Ergebnis änderte sich nicht oder vielmehr auf der Ebene des Messfehlers, sodass ich diese Stufe nicht hinzufügte. Schauen wir uns in der Zwischenzeit die Temperaturen an, nachdem der Konverter im Nennmodus die Reisegeschwindigkeit erreicht hat .

Die Temperatur des Kühlers stieg um +4 ° C und die Transistoren "verschmolzen" mit ihm, weil alles erwärmte sich und der Wärmestrom war gleichmäßig verteilt. Die Temperatur auf isoliertem DC / DC stieg um +9 ° C und sie erreichten die Passindikatoren für Überhitzung, selbst der Spielraum blieb bei einigen Grad. Die Temperatur der Drossel stieg um +3 ° C.

Fassen wir zusammen ... Die Temperatur der Transistoren ist normal, was bedeutet, dass die Verluste miserabel sind und das Leistungsmodul selbst korrekt funktioniert. Es gibt keine Durchgangsströme. Es gibt keine Probleme bei der Installation der Transistoren. Sie sitzen übrigens auf einem Keramiksubstrat in einem Tropfen MX-4-Wärmeleitpaste. Sie müssen nicht viel Paste hinzufügen. wird schlimmer sein.

Die Temperatur des Induktors ist ebenfalls normal, was bedeutet, dass die Induktivität korrekt berechnet wird und die Kernabmessungen auch verwendet werden,

ja, mit einem 5-fachen Rand :)) ,

dh sie sättigt nicht und die Wicklung überhitzt sich nicht mit dem Stromwert der Stromdichte.

Bonus neugierigHalten Sie eine Glühbirne in der Wärmebildkamera :))

Fazit

Heute habe ich die nächste Topologie von Konvertern untersucht. Ich hoffe, dass das Material ein nützlicher Spickzettel für Sie wird, wenn Sie sowohl konventionelle als auch DSP-gesteuerte Aufwärtswandler entwickeln. Wenn ich das nächste Mal über die ebenso beliebte und vielleicht nützlichste Topologie einer Vollbrücke oder einer Vollbrücke sprechen möchte, werde ich über die Berechnungen des Transformators und dessen Herstellung sprechen.

Für die Unterstützung bei der Erstellung des Materials für den Artikel möchte ich mich traditionell bei der Firma

PCBway bedanken, die

mir das Erstellen von Layouts mit meinen Boards und Schablonen erleichtert.

Und vor allem: Der Quellcode des Leistungsmoduls, der Steuerplatine und der Code selbst sind wie gewohnt für alle sichtbar. Bisher müssen Sie nur in Form von Archiven, wie Sie an Ihre Hände kommen, endlich ein Repository auf Github erstellen.