Wenn Sie auf ein Problem stoßen, suchen Sie nach Möglichkeiten, es zu lösen, und überlegen gleichzeitig, wie Sie beim nächsten Mal wieder denselben Rechen laufen können. Was auch immer Sie tun, von kleinen mobilen Anwendungen bis hin zu umfangreichen Informationssystemen, ein Fehler hat immer einen Preis. Je kritischer die Branche ist, in der Ihr Produkt verwendet wird, desto höher ist der Preis für diesen Fehler. Daher ist die ideale Situation, wenn Sie vor der Kurve arbeiten und versuchen, das Auftreten eines Problems vorherzusagen, bevor es tatsächlich auftritt.

Polypropylen-Extruder

Polypropylen-ExtruderIn SIBUR haben wir die Funktion „Digitale Technologien“, von denen einer in der fortgeschrittenen Analytik tätig ist. Wir beteiligen uns auf die eine oder andere Weise an allen Prozessen im Zusammenhang mit der Analyse von Daten im Unternehmen: von den Messwerten vieler Sensoren von der Produktion bis hin zu Bestandszusammenfassungen und Prognosen. Mit diesen Daten erstellen wir digitale Produkte, die wesentlich zur Steigerung der betrieblichen Effizienz des Unternehmens beitragen.

Mein Name ist Alexander Krot, ich vertrete die Richtung der fortgeschrittenen Analytik und werde Ihnen unter dem Schnitt Folgendes sagen:

- wie man die Anzahl der ungeplanten Stopps des Extruders verringert, der Polypropylen in Granulat schneidet und zum Verstopfen neigt;

- Wie Sie mithilfe der Datenanalyse und eines benutzerdefinierten Modells die Butadienproduktion um mehr als 100 Tonnen pro Monat steigern können.

- Warum Reaktorprobleme leichter vorherzusagen sind als mit Röntgenstrahlen zu untersuchen.

Die betriebliche Produktionseffizienz kann auf zwei Arten verbessert werden. Die erste besteht darin, die Produktion mit einem stabileren Produktionsregime zu steigern. Die zweite ist die Reduzierung von Verlusten aufgrund ungeplanter Ausfälle, die uns jeweils Millionen von Verlusten kosten.

Sehr oft wird ein Arbeitsmodell, das für die prädiktive Analyse verwendet wird, einfach als Programm verstanden. Hier ist ein Code für Sie, der Ihnen hilft, mögliche Probleme vorherzusagen und ihn zu verwenden. Wir haben uns entschlossen, in die andere Richtung zu gehen und ein fertiges Modell als vollwertiges schlüsselfertiges Produkt zu erstellen. Die Ausgabe ist ein selbstlernendes Arbeitsmodell, das angepasst werden kann, bequeme Schnittstellen und Beobachtungsterminals sowie Support, der auf Anfragen von Benutzern neuer Funktionen reagiert. Unsere Benutzer sind Bediener, die den Produktionsprozess überwachen, sodass sie genau wissen, was und wie das Produkt geändert werden muss, damit es bequemer zu verwenden ist. Schließlich sind es die Bediener, die das Terminal überwachen, auf Änderungen der Anzeigen reagieren und Anpassungen vornehmen.

Daher bauen wir solche Modelle nach dem klassischen Produktschema. Für jedes Produkt wird ein Team mit dem Produktbesitzer, Entwickler, Designer und Dateningenieur erstellt. Es gibt immer einen Produktionstechnologen im Team - einen Mitarbeiter, der genau versteht, wie der Produktionsprozess angeordnet ist, den wir verbessern wollen.

Jedes dieser Projekte dauert je nach Komplexität 3 bis 6 Monate. Zunächst führen wir eine Aufklärung durch, indem wir ein Team auf die Felder (zu Unternehmen) schicken. Wir haben ein Forschungsverfahren namens „Framing“, um genau zu bestimmen, was der Kunde will und ob es möglich ist, das Problem mithilfe von Daten zu lösen. Wenn möglich, beginnen wir mit der weiteren Bewertung: Werden genügend Daten zur Lösung des Problems verfügbar sein, wo können sie heruntergeladen werden, sind organisatorische Änderungen erforderlich? Natürlich betrachten wir die wirtschaftlichen Auswirkungen separat, um die Projekte anschließend einzustufen und nur diejenigen zu berücksichtigen, die die maximale Wirkung erzielen. Es ist klar, dass ein solches Projekt nicht wirklich benötigt wird, wenn wir viel Zeit und Energie für ein Projekt aufwenden, wodurch am Ende 5.000 Rubel pro Monat oder ein paar Glühbirnen eingespart werden.

Wenn wir verstehen, dass das Produkt dem Unternehmen echte Vorteile bringt (sowohl hinsichtlich der Optimierung der Arbeit selbst und der Verbesserung der Bedingungen für das Personal als auch hinsichtlich der direkten finanziellen Vorteile), beginnen wir mit der Arbeit. Jetzt haben wir fast ein Dutzend verschiedene Projekte in diesem Tempo umgesetzt. In diesem Artikel möchte ich auf einige der wichtigsten eingehen.

Vorausschauende Wartung eines Extruders bei der Herstellung von Polypropylen

Eines der Produkte, die SIBUR verkauft, ist Polypropylen. Wir verkaufen es in Form von Granulat in Beuteln (wir haben hier mehr über unsere Produkte geschrieben). Die Herstellung von Polypropylen aus Gas selbst erfolgt in mehreren Schritten. Wir werden hier beim letzten Schneiden von Granulat aufhören. Es gibt Peroxidqualitäten von Polypropylen, und Peroxid wird zu der homogenisierten Masse von Polypropylen gegeben, um sie zu erzeugen. Das heißt, die Schmelze fließt mit einem solchen Polypropylen, Peroxid wird im laufenden Betrieb zugegeben, diese gesamte Masse wird gemischt und dem Extruder zugeführt.

Ein Extruder ist in seiner Essenz wie ein großer Fleischwolf. Nur die Größe einer durchschnittlichen Wohnung mit einem Schlafzimmer. Die Teile des Extruders, die für uns in dieser Angelegenheit von Interesse sind, sind Schnecken (wie ein Fleischwolf, hier mischt er die Schmelze mit Peroxid), eine Düse (dies ist bereits ein Analogon des Netzes im Fleischwolf, dem diese Mischung unter Druck zugeführt wird) und eine Patrone mit Messern, die umgekehrt sind Die Seiten der Düse schneiden Polypropylen-Nudeln aktiv in Granulate. Dann steigt das gehackte Granulat mit einem Luftstrom auf ein spezielles Vibrationssieb, das Granulat wird in Säcken verpackt und ist in der Regel transportbereit.

Aus verschiedenen Gründen kommt es zu außerplanmäßigen Abschaltungen des Extruders.

Zum Beispiel mischte sich Peroxid nicht gut, weil die Temperatur leicht gestört war oder nicht genügend Druck ausgeübt wurde oder etwas anderes. Es endet mit der Tatsache, dass zwischen der Matrize und der Patrone mit Messern all diese Masse zu kleben beginnt. Aus diesem Grund wird anstelle von normalem Granulat ein Agglomerat gebildet, das mit dem Luftstrom aufsteigt und das Vibrationssieb verstopft.

Der Punkt hier ist, dass wenn diese Agglomerate sichtbar werden, dies bedeutet, dass alles im Extruder selbst bereits vollständig verstopft ist. Es ist notwendig, die Produktion zu stoppen, alles auszuschalten, zu zerlegen, Teile zu entfernen, die Matrize und die Messer zu reinigen. Normalerweise hört alles länger als eine halbe Stunde auf, und das Unternehmen kostet viel Geld.

Und hier und hier eigentlich Data Science.

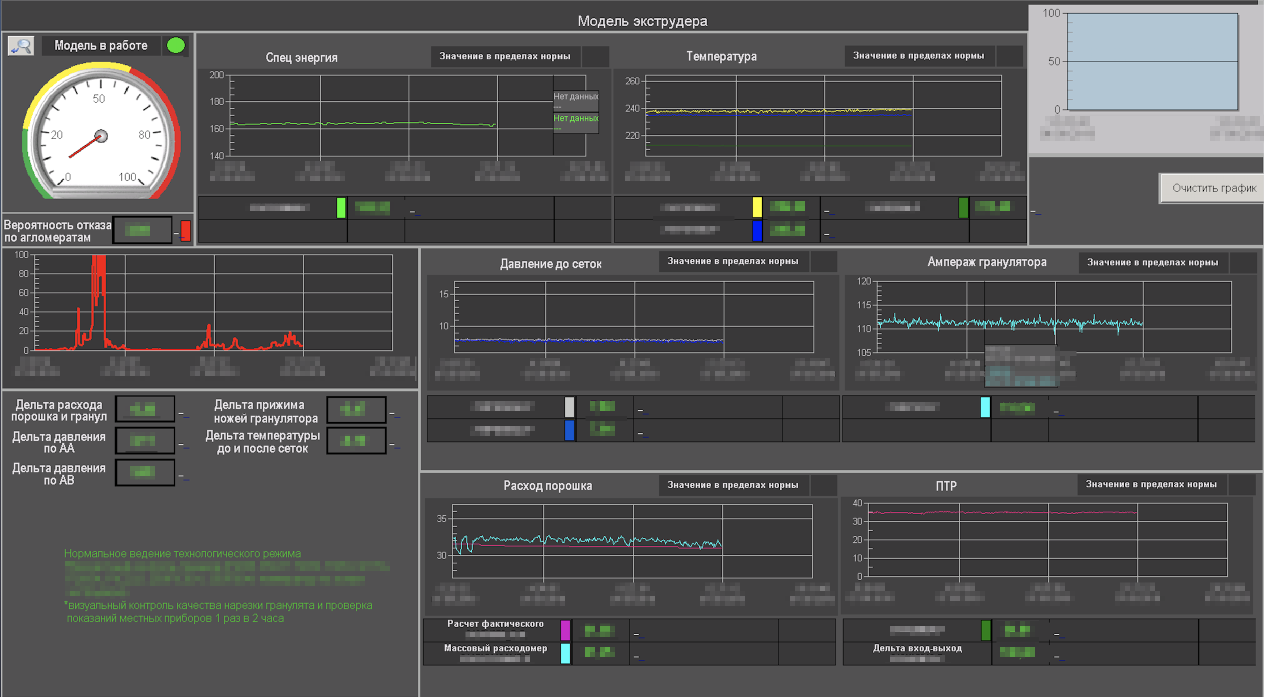

Im Jahr 2017 gab es 19 solcher Ausfälle. Wir haben Daten darüber gesammelt und die Parameter des technologischen Produktionsregimes untersucht - Telemetrie der Extrusion und Polymerisation. Wir haben das alles analysiert und eine Reihe von Mustern gefunden. Das Ergebnis war die Erstellung eines Modells, das dem Bediener etwa eine Stunde vor dem Eintreten eines solchen Ereignisses signalisiert, dass bald etwas verstopfen könnte.

Wir haben den Betreibern ein komplettes System geliefert. Jetzt haben sie eine Schnittstelle, mehrere Bildschirme, auf denen wir alle mit der Prozesstechnologie verbundenen Telemetrie in Echtzeit anzeigen. Der Einfachheit halber markieren wir die gewünschten Anzeigen in verschiedenen Farben (grün-gelb-rot), wie bei einem Tacho. Darüber hinaus kann visuell beim Betrachten des Extruders noch nichts angenommen werden, und das System, das die Telemetrie und Anzeigen überprüft hat, wird im Voraus alarmieren, dass nach 2 Stunden ein Verstopfen möglich ist (der Prognosehorizont unseres Modells). Und was ist, wenn es derzeit einfach ist, beispielsweise die Messerklemme festzuziehen, dann kann ein ungeplanter Stopp vermieden werden.

Eine unserer Hauptaufgaben ist es, das Überleben unserer Werkzeuge zu sichern. Die Bediener müssen dem System vertrauen. Wenn sie oft falsch arbeitet und er abgelenkt ist und alles überprüft, wird er früher oder später als vertrauter Irritant auf ihre Alarme reagieren. Und dann wird er im Allgemeinen anfangen zu denken, dass sie ein nicht so verständliches System eingerichtet haben, das manchmal fälschlicherweise funktioniert und von der Arbeit ablenkt. Aus diesem Grund haben wir das Modell im laufenden Betrieb trainiert, um dies zu minimieren. Wir haben Videokameras über dem vibrierenden Bildschirm installiert, damit der Bediener beobachten kann, wie die Dinge laufen, wenn das System plötzlich etwas übersieht. In diesem Fall wird er die Agglomerate im Voraus visuell bemerken und nicht, wenn das gesamte Vibrosieve verstopft ist. Wenn Produktionsmitarbeiter Messer- oder Extrudereinstellungen ändern, schreiben sie uns sofort zur Unterstützung und bitten uns, dies zu berücksichtigen, damit das Modell genauer funktioniert.

Was ist das Ergebnis? Das Modell wurde 2018 auf den Markt gebracht. Von diesem Moment an hatten wir keine ungeplanten Stopps mehr.

Dies ist ein vorausschauendes Wartungsprojekt. Es hilft sehr bei der Arbeit, zum Beispiel sagen wir voraus, bis zu welchem Zeitpunkt bei einer bestimmten Installation etwas schief gehen kann, dass das Öl oder Lager ausgetauscht werden muss, und wir bestellen die erforderlichen Teile im Voraus, um sie in Anspruch nehmen zu können und installieren Sie sie und lösen Sie keine Probleme mit Bestellung, Lieferung und mehr.

Nun wenden wir uns der Optimierung der Produktion zu, indem wir den optimalen Modus beibehalten.

Butadiene Berater

Butadien ist unser Zwischenprodukt, aus dem beispielsweise später der bekannte Synthesekautschuk hergestellt wird. Die Butadienproduktion hat eine Besonderheit, dafür wird ein Katalysator benötigt, das Element ist sehr wertvoll. Normalerweise wird es 2-3 Jahre im Voraus gekauft und kostet mehrere Milliarden Rubel, da es Edelmetalle enthält.

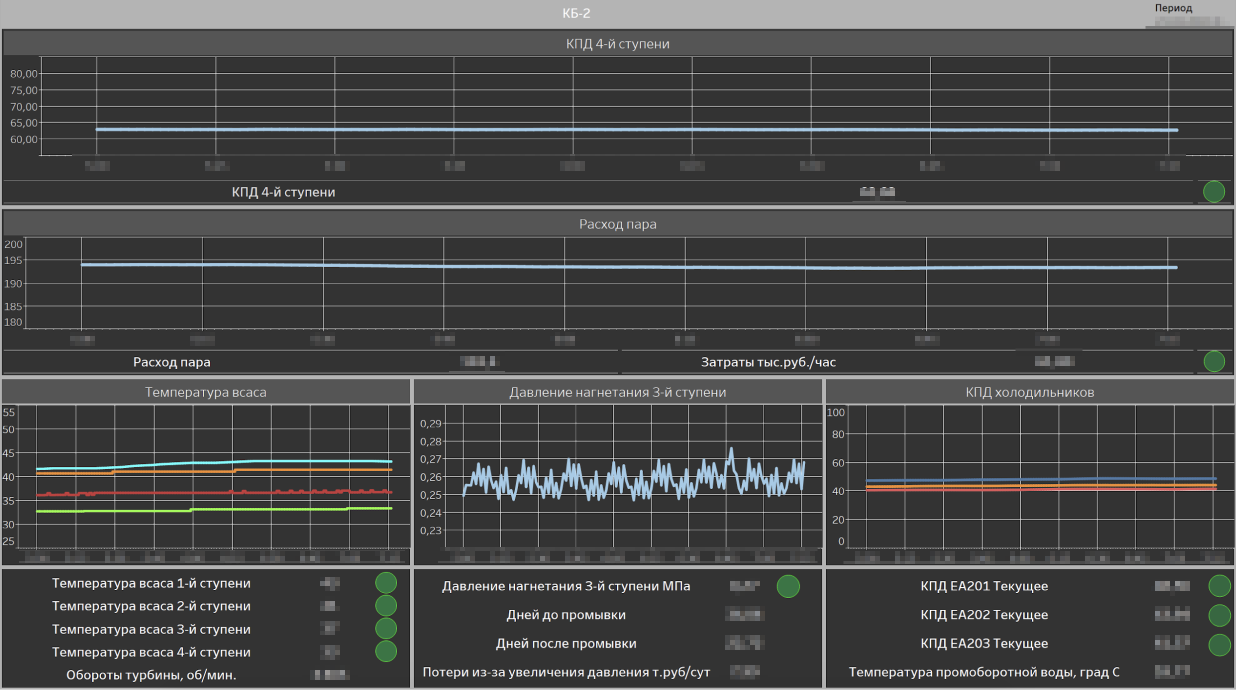

Wir haben 2 Reaktorblöcke mit jeweils 8 Reaktoren. Ohne detailliert auf die technologische Produktionsweise einzugehen, ist es möglich, die Arbeit des Bedieners in einfachen Worten wie folgt zu beschreiben: Sie haben eine eingestellte Temperatur (wir nennen sie „Sollwert“), die während der Schicht eingehalten werden muss. Es wird durch Dämpfer durch Luftzufuhr geregelt. Die Aufgabe des Bedieners besteht darin, die Temperatur auf der zulässigen Obergrenze zu halten, damit einerseits der Katalysator nicht verbrennt und andererseits die maximale Ausbeute des Endprodukts erzielt wird. Insgesamt kommt es darauf an, den maximalen stationären Modus beizubehalten.

Daher ist es notwendig, auch die Temperatur nahe der oberen Grenze zu halten, wenn genügend Produkt erzeugt wird, aber der Katalysator nicht geschädigt wird. Und alles wäre in Ordnung (es scheint - die Temperatur festlegen und das war's), aber viele verschiedene Faktoren beeinflussen dies.

Es ist erwähnenswert, dass die Bedienerseite dort auch nicht so einfach ist. Jede seiner Maßnahmen zur Änderung der Temperatur durch Öffnen der Klappen hat eine Trägheit von mehreren Stunden. Unter der Dusche ist es einfach zu Hause, ich habe heißes Wasser geöffnet, festgestellt, dass ich zu weit gegangen bin, kalt hinzugefügt und dann ist alles in Ordnung. Bis die Waschmaschine anfing, Wasser zu schöpfen oder einer der Nachbarn nicht an Hygiene dachte.

Und hier ist es. Sie öffnen den Verschluss um 1 Grad und können die Auswirkung auf die allgemeine Temperaturänderung nicht sofort beurteilen. Insgesamt pro Schicht dreht der durchschnittliche Bediener diese Klappen durchschnittlich dreimal hin und her.

Hier haben wir historische Daten gesammelt und uns angesehen, wie stark sich die Temperatur beim Öffnen des Dämpfers um 1 Grad ändert. Am 2. Am 3. Als Ergebnis wurde ein ganzer Modellkomplex gebaut, der de facto zu einem Empfehlungssystem für Betreiber wurde. Wenn plötzlich irgendwo die Temperatur vom Sollwert abweicht, alarmiert das System sofort, welcher Dämpfer und wie viele Grad geöffnet werden müssen, um die optimale Temperatur zu erreichen. Der Bediener sieht dies sofort und reagiert.

Die Auswirkung auf die Produktion beträgt durchschnittlich etwa 1.000 zusätzliche Tonnen Butadien pro Jahr.

Hier war ein weiterer zusätzlicher Effekt der Anwendung unseres Modells: Wir haben das kollektive Bild des Bedieners selbst geändert. Sie wurden fleißiger und aufmerksamer, die Betreiber wurden bei der gewünschten Temperatur im Ausland in KPI-Abwesenheit versetzt. Jetzt diskutieren sie, welche Schicht die Arbeit besser gemacht hat, und lernen schnell neue Modellfunktionen. Im Allgemeinen haben wir ihnen ein gutes Werkzeug für ihre Arbeit gegeben, und sie geben uns qualitativ hochwertiges Feedback, mit dem wir dieses System verbessern können.

Das System generiert am Ende der Schicht automatisch einen Bericht mit seiner Effektivität, sodass klar ist, wer sich heute rühmen kann. Und ähnliche Elemente in der Produktion verändern die Arbeitskultur. Das Image des Bedieners hat sich ebenfalls geändert - es ist digitaler geworden. Jetzt verstehen und verwenden die Bediener digitale Werkzeuge, verfügen über alle erforderlichen Fähigkeiten und sind auch aktiv an der Entwicklung und Verbesserung dieser Werkzeuge beteiligt.

Vorhersagemodell der Koksbildung der Butylenfraktion

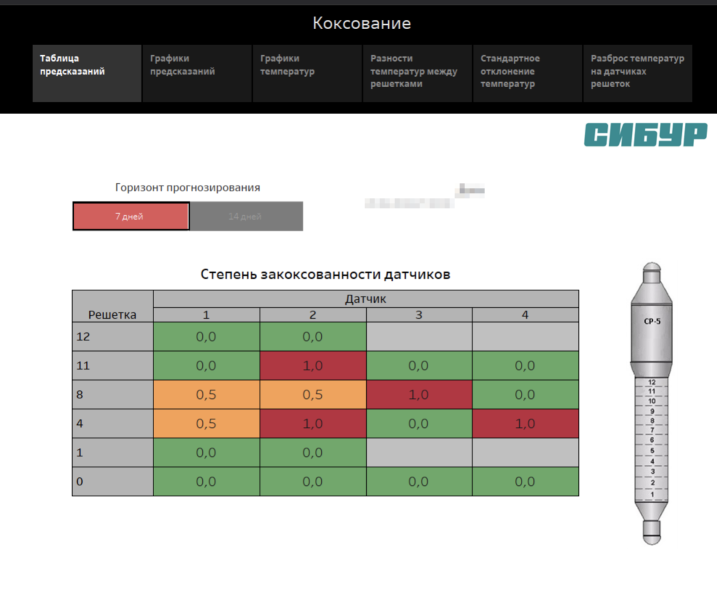

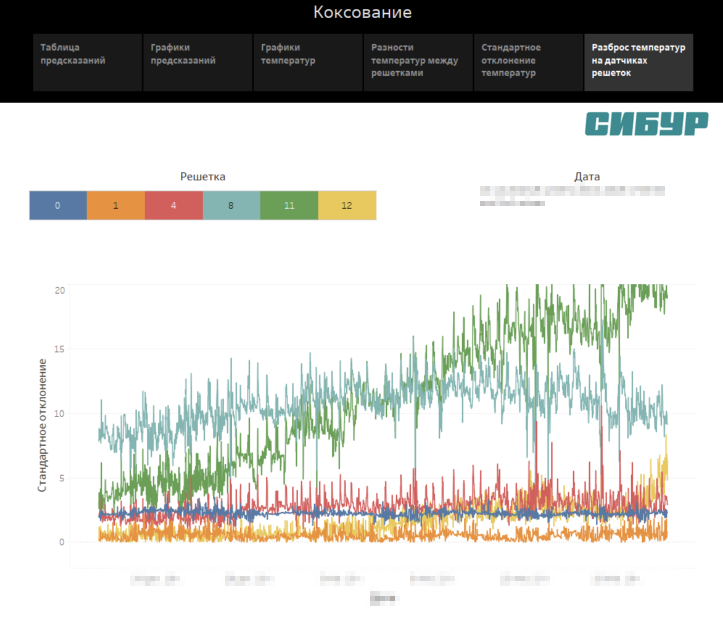

In den Reaktoren sind Gitter mit Thermoelementen (Temperatursensoren) installiert. Während des Betriebs des Reaktors haftet häufig Koks an diesen Gittern, was zur Zerstörung der Gitter und zu einer Verlängerung der Reparaturzeit während des Abschaltens führt. In diesem Fall wird der Reaktor angehalten, alles gereinigt und beschädigte Elemente ersetzt. Einfach in der Zeit ca. 7 Tage. Die Idee war, die Bildung von Koks vorherzusagen, ihn für kurze Zeit mit einem Stopp zu verbrennen und in diesem Fall ohne den Reaktor selbst zu öffnen, wodurch das Überholungsintervall verlängert wurde.

Wie können wir verstehen, dass sich im Reaktor Koks ansammelt? Hol ihm eine Röntgenaufnahme. Dies ist jedoch mit hohen finanziellen Kosten verbunden. Daher wurde beschlossen, sie zu optimieren und auf Analysen zurückzugreifen.

Wenn Koks anfängt, an Temperatursensoren zu haften, zeigen sie in der Regel eine etwas niedrigere Temperatur sowie eine geringere Streuung dieser Temperatur. Wir sahen uns das an und bauten ein Modell, das Verkokung ohne Gammascan vorhersagte. Dieses Modell befindet sich noch in der Pilotphase. Mit seiner Verwendung können Sie nun:

- Geben Sie eine einzige Schnittstelle zur Überwachung aller Sensoren in allen Gittern an.

- Verstehen und planen Sie die Reparaturarbeiten und die Belastung des Reparaturpersonals im Voraus.

- Reduzieren Sie Wartungsintervalle und Ausfallzeiten aufgrund von Reparaturen.

Keine einzige Produktion

Es kann angenommen werden, dass die Analyse in der Produktion nur mit der Produktion selbst zusammenhängt. In der Tat ist dies nicht der Fall, einschließlich Marketingfällen bei uns. Zum Beispiel können wir Marktpreise für bestimmte Arten von Produkten vorhersagen.

Es ist wichtig, hier noch einmal darauf hinzuweisen, dass wir keine Modelle für Modelle bauen, sondern fertige Produkte daraus erstellen. Aus diesem Grund haben wir auch das ML-Framework erstellt, das praktisch zum einheitlichen Standard für Modellanforderungen geworden ist. Unabhängig davon, welches Team das Produkt hergestellt hat oder ob es sich um Drittanbieter handelt, die über die API ihre Modelle erstellen, ist es für uns wichtig, dass sich alle diese Modelle in einer einzigen Oberfläche befinden. Auf diese Weise können wir verstehen, welches der Modelle ordnungsgemäß funktioniert, welches sich allmählich verschlechtert, welches aufgrund fehlender Daten überhaupt nicht gestartet wurde und so weiter.

Wenn es nur 5 Modelle gab, war alles einfach, mit Überwachung und Unterstützung. Und wenn es mehr von ihnen gibt (einschließlich Auftragnehmer), hilft ein ML-Framework, das es ermöglicht, jedes digitale Produkt in einem Container zu vereinheitlichen und die API automatisch bereitzustellen. Wir können alle Modelle dort platzieren und gleichzeitig überwachen.

Deshalb nutzen wir unser Framework.

Wir haben viele Aufgaben, offensichtlich und nicht sehr, und wir werden uns sehr über Datenwissenschaftler freuen, die beschlossen haben, sich in einem großen Unternehmen zu versuchen. Jetzt suchen wir:

Product Owner (Moskau);

Datenwissenschaftler (

Moskau ,

Nischni Nowgorod ,

Tomsk ).

Und hier ist ein kurzes Video darüber, wie wir arbeiten