Hallo allerseits! Ich werde versuchen, ein wenig darüber zu sprechen, wie ich versucht habe, ein Airsoft-Laufwerk mit einem 3D-Drucker herzustellen, was daraus wurde und mit welchen Schwierigkeiten ich konfrontiert war. Dieser Artikel kann für diejenigen interessant sein, die Airsoft-, DIY- oder 3D-Druck mögen. Für diejenigen, die nicht mit Airsoft vertraut sind, aber über ein interessantes und komplexes 3D-Druckprojekt lesen möchten, gibt es eine kurze Erklärung, worum es geht und warum es nicht einfach ist, ein Airsoft-Laufwerk zu bauen.

TLDR:Auf einem 3D-Drucker können Sie einen funktionierenden Airsoft-Antrieb einschließlich des Getriebegehäuses drucken. Ein Paar relevanter Modelle, die öffentlich zugänglich sind. Der Artikel beschreibt, wie sie entwickelt wurden.

Rechtliche HinweiseElektropneumatische Waffe mit einer Mündungsenergie von weniger als 3 Joule ist nach den Gesetzen der Russischen Föderation ein Spielzeug. Dieser Artikel bezieht sich nicht auf die Herstellung von 3D-Druckwaffen oder anderen Waffen.

BildungsprogrammNachdem ich den Artikel geschrieben hatte, stellte ich fest, dass viele Leser im Prinzip nicht wissen, was Airsoft ist und wofür das Laufwerk gedacht ist. Ich werde versuchen, in ein paar Absätzen mit Schwerpunkt auf der technischen Seite des Themas zu erzählen.

Airsoft (in der ehemaligen Sowjetunion besser bekannt als Airsoft) ist ein taktisches Teamspiel, ein Konkurrent von Paintball oder Lasertag. Es unterscheidet sich von Paintball in großen Entfernungen mit weniger Schutzbedarf. Vom Lasertag - dadurch werden Kugeln von Teilnehmer zu Teilnehmer übertragen, keine Informationen. Eine alternative Option - "ein Haufen erwachsener Männer, die mit Spielzeugwaffen aufeinander schießen."

Für das Spiel die am weitesten verbreiteten elektropneumatischen Pistolen (üblicherweise als "Antrieb" bezeichnet) unter Plastikkugeln des Kalibers 6 mm. Wie es funktioniert:

- Der Motor spannt einen Kolben durch das Zahnradsystem.

- Ein spezieller Entwurf schickt einen Ball zum Lauf.

- Beim Loslassen bewegt sich der Kolben unter der Wirkung der Hauptfeder vorwärts, Luftdruck wird im Zylinder erzeugt.

- Ein optionales Modul am Anfang des Laufs, Hop-Up, sorgt für das Verdrehen der Kugel. (Durch Drehen des Balls entlang der horizontalen Achse können Sie die Persistenz der Ballbahn aufgrund des Bernoulli-Effekts erhöhen.)

- Luftdruck drückt den Ball aus dem Lauf.

- Mit einem einzigen Feuer stoppt der Zyklus, wenn ein Schuss abgefeuert wird, beginnt er von neuem.

Wikipedia animiertes Bild:

Der aus dem Lauf fliegende Ball hat eine geringe Masse (0,2 bis 0,4 Gramm) und eine ziemlich hohe Geschwindigkeit (100 bis 170 m / s). Eine Batterie wird als Energiequelle verwendet, derzeit ist sie in der Regel Li-Po mit hoher Stromausbeute. Beim Abfeuern gibt eine 11,1-V-Batterie Strom im Bereich von 30 A ab. Der Wirkungsgrad des Systems ist gering - ~ 300 VA pro Sekunde am Eingang werden zu ~ 20 Joule am Ausgang (16 bis 18 Kugeln pro Sekunde mit einer Energie von jeweils etwas mehr als 1 J oder 10 Kugeln mit einer Energie von 2 J). Diese Messungen wurden für die letzten im Artikel beschriebenen Laufwerke durchgeführt, sind jedoch für die meisten Analoga recht typisch.

Bei schwerwiegenden Problemen (Dichtheitsverlust, Fehlausrichtung der Teile, Verunreinigung oder mechanische Beschädigung) sinkt die Schussgeschwindigkeit oder breitet sich stark aus, was die Genauigkeit tödlich beeinträchtigt. Unter Enthusiasten wird allgemein angenommen, dass gute Wiederholbarkeitsergebnisse nur mit Komponenten höchster Qualität erzielt werden können, die in einem geformten oder gefrästen Metallgehäuse mit minimalen Toleranzen gesichert sind. Dieser Fall wird als Getriebe bezeichnet und ist das Herzstück des gesamten Systems. Die Belastung des Getriebes steigt mit zunehmender Leistung der Hauptfeder und mit zunehmender Feuerrate schnell an.

Später in diesem Artikel werde ich darüber sprechen, wie ich versucht habe, ein Kompressorgehäuse aus Kunststoff zu bauen, und welche Ergebnisse ich erzielt habe.

Ein bisschen Geschichte

Ich habe mich vor ungefähr 20 Jahren sehr für die Abstimmung der weichen Pneumatik interessiert. Zuerst war es die äußere und innere Verfeinerung von chinesischem Spielzeug, mit dem Aufkommen der weit verbreiteten Verfügbarkeit japanischer Elektropneumatik wechselte er dazu. Wahrscheinlich wurden ungefähr tausendeinhalb Laufwerke repariert oder eingestellt. Für eine Weile habe ich dieses Hobby monetarisiert, aber ich arbeite langsam und für mich selbst mag ich es mehr.

2007 habe ich versucht, mein erstes gefrästes Getriebe herzustellen. Es hat funktioniert, wenn man es in einen Schraubstock klemmt und an einigen Stellen festhält;) Durch das Arbeitsvolumen wurden verschiedene Dinge klar:

- Sie können den Rumpf des Getriebes selbst herstellen.

- Das Volumen an Anstrengungen, Versuchen und Fehlern ist so groß, dass dies nur für kundenspezifische Zwecke gilt, bei denen ein gewöhnliches Getriebe nicht überfüllt werden kann.

Als ich einen 3D-Drucker bekam, beschloss ich, wieder ein gefrästes Getriebe herzustellen. Die Fähigkeit, Teile zu prototypisieren und zu sehen, wie sie zusammenarbeiten, sollte eine Reihe von Fehlern ersparen.

Der erste 3D-DruckerDer erste 3D-Drucker ist Prusa Mendel. Wackelig, laut, unter 3mm Balken. Die Teile wurden aus einer Art ABS-Kunststoff gedruckt (zu dieser Zeit war ich nicht besonders an bestimmten Herstellern interessiert). Schichten - 0,3 mm. Ich habe diesen Drucker im Jahr 2012 bekommen.

Nach dem Drucken und Zusammenbauen des ersten Prototyps stellte sich heraus, dass das gedruckte Getriebe nicht sofort auseinander fiel. Ein funktionierendes Getriebe zu sehen, für dessen Erstellung man nicht hinter der Fräsmaschine stehen musste - es war cool. Die Arbeit wurde um ein Vielfaches beschleunigt, es war möglich, eine Zeichnung zu zeichnen, die Nacht zu versiegeln und die Details am nächsten Tag zu sammeln.

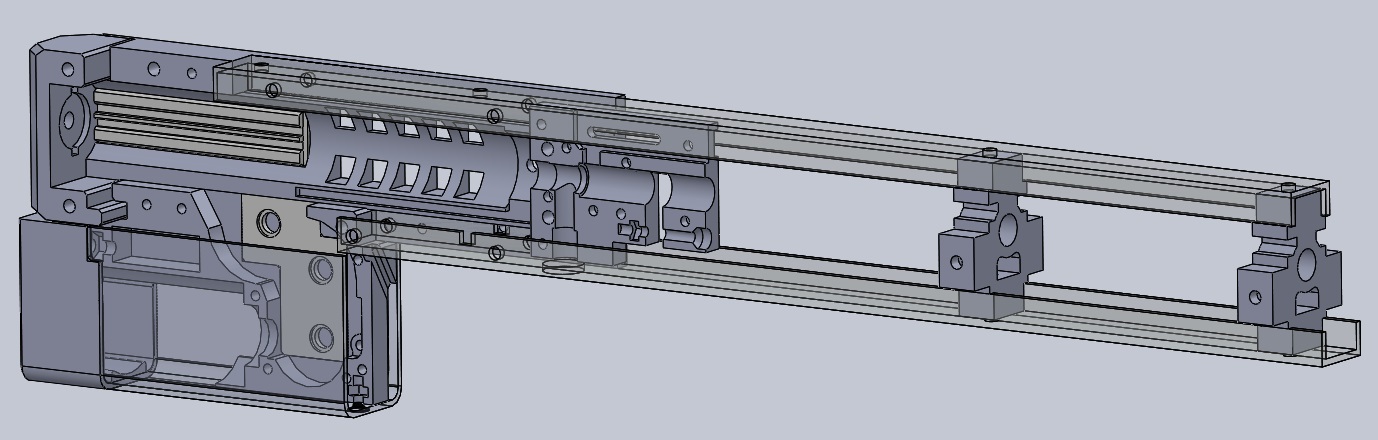

Ansicht einer frühen Version des oberen Teils der Getriebebaugruppe.

Ansicht einer frühen Version des oberen Teils der Getriebebaugruppe.Erste Version

Ich habe mich für ein Kunststoffgetriebe entschieden, das an schwierigen Stellen mit Aluminiumplatten verstärkt wird. Es wurde angenommen: Platten zum Befestigen der Zahnradbuchsen, Platten mit gefrästen Nuten zum Führen des Kolbens und, falls erforderlich, Kabelbinder von der Außenseite des Kastens. Natürlich wurden die Prototypen dieser Schallplatten zuerst aus Kunststoff hergestellt. Infolgedessen blieben die Teile plastisch - es stellte sich heraus, dass sie selbst ziemlich stark sind.

Es sollte auch den Zylinderkopf unabhängig herstellen, um ihn massiver zu machen und die Festigkeit an dem Ort zu gewährleisten, an dem maximale Stoßbelastungen auftreten. Im Allgemeinen kam die Idee nicht zustande - bei den folgenden Antrieben verwendete ich einen Standardzylinderkopf und ein massives Hop-up-Gehäuse, dessen Befestigung als Spurstangenbinder fungiert.

Für das erstellte Getriebe wurde ein Gehäuse entwickelt.

2013 wurde der scorpion evo3 airsoft noch nicht hergestellt, was mir sehr schön erschien. Ich habe mir jedoch nicht die Aufgabe gestellt, genau zu kopieren - ich wollte eine ähnliche kompakte Maschinenpistole herstellen, leicht, schmal, aber mit vollem Getriebe.

Skorpion EVO3 S1. Bildquelle - Wikipedia.

Skorpion EVO3 S1. Bildquelle - Wikipedia.Die Arbeit erwies sich als viel sorgfältiger als geplant - für die Montage von Druckteilen mussten die Details sehr oft mit einer Datei abgeschlossen werden. Aber um in Ihren Händen zu halten, erwärmte der weltweit erste gedruckte Airsoft-Antrieb die Seele. Coole Leistung, meiner Meinung nach =) Ich möchte mich ganz besonders bei meiner Frau bedanken, die meine Experimente unterstützt hat und an der endgültigen Bemalung des fertigen Projekts beteiligt war. Wahrscheinlich würde das Projekt mit weniger Verständnis und Unterstützung aufgegeben.

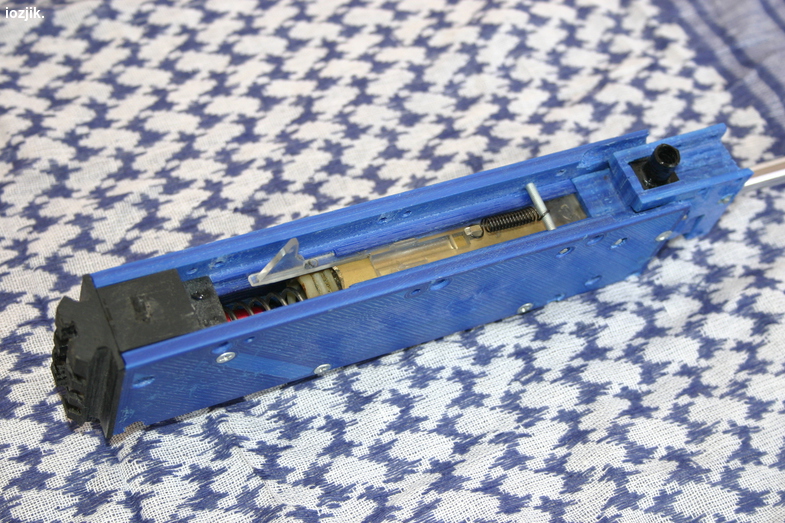

Das zerlegte Laufwerk zeigt, wie andere Module an den oberen Empfänger angeschlossen sind

Das zerlegte Laufwerk zeigt, wie andere Module an den oberen Empfänger angeschlossen sindSTL-Dateien für diejenigen, die das Design wiederholen möchten, wurden auf Thingiverse veröffentlicht. So wurde das erste Drucklaufwerk Open Source - ein Produkt. Ich weiß nicht, ob jemand es für sich selbst drucken und zum Laufen bringen könnte. Die Quellen wurden im Jahr 2014 veröffentlicht. Es gab über 50.000 Aufrufe, fast 5.000 Downloads, sodass möglicherweise jemand gefunden wurde, der hartnäckig ist. Für diejenigen, die interessiert sind, finden Sie STL unter

https://www.thingiverse.com/thing:461896 .

Fertiger und lackierter Antrieb

Fertiger und lackierter AntriebNachdem die erste Fahrt fertig war, wollte ich mehr tun - mehr, perfekter und interessanter. Es wurde ein Bullpup entworfen, von dem nur schlechte Fotos und eine Reihe von Details in einer der „Projekt“ -Boxen zurückblieben. Zum ersten Mal wurde das Konzept der Verstärkung des Körpers mit einem Aluminiumkanal getestet - es fügt praktisch kein Übergewicht hinzu und macht den Körper biegefest. Tatsächlich leiden auch werkseitig hergestellte Laufwerke in Kunststoffgehäusen unter diesem Problem, sodass das Problem dadurch verursacht wird, dass kein 3D-Druck verwendet wird.

DruckerwechselEnde 2016 entwickelte und montierte ich einen neuen 3D-Drucker mit einem stabilen Rahmen, Maschinenführungen (MGN-12), einem Core-XY-Schema und einem vergrößerten Hot Table. Der neue Drucker unterstützt eine höhere Geschwindigkeit, ist viel leiser, hat eine Wasserkühlung des Extruders und eine Reihe von experimentellen Entwicklungen (24-V-Elektrik, leise Treiber, ein heißer Tisch mit 220 V). Leider wurde es nie fertiggestellt, obwohl es funktioniert und alle folgenden Laufwerke darauf gedruckt wurden. Auf jeden Fall muss der Wagen geändert werden, die Hotbox ist nicht montiert, Sie müssen flexible Kabelkanäle herstellen. Unvollkommenheiten und Einstellungen des Druckers werden auf einigen der folgenden Fotos perfekt sichtbar sein. Ich entschuldige mich im Voraus bei den perfektionistischen Druckern.

Alle weiteren Antriebe wurden aus einer 0,2 mm dicken FD-Kunststoff-ABS-Stange gedruckt. Ich habe keine Experimente mit anderen Kunststoffen zum Drucken von Getrieben durchgeführt. Es scheint mir mühsam, wenn ABS gut funktioniert.

Zweite Version

Während ich Airsoft spielte, versuchte ich, das bequemste Laufwerk für mich zu finden. Wahrscheinlich wurden mehr als hundert Optionen ersetzt, von weit verbreitet bis sehr exotisch, aber nie eine definitiv geeignete gefunden. So entstand die Idee, das Laufwerk so modular wie möglich zu gestalten - damit jeder Benutzer eine Reihe von Teilen drucken kann, die ihm am besten gefallen.

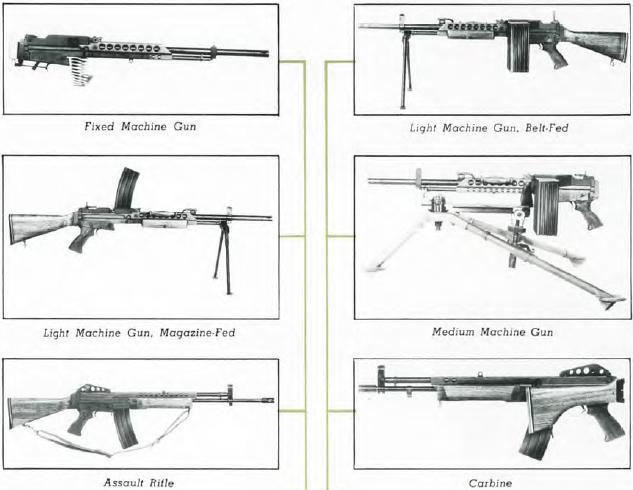

Die Idee selbst ist nicht neu: Versuche, modulare Schusswaffen zur Lösung verschiedener Probleme herzustellen, werden von Büchsenmachern auf der ganzen Welt unternommen. Ein Beispiel ist das Waffensystem Stoner 63, das je nach Baugruppe das Aussehen eines Karabiners zu einem Maschinengewehr verändern kann.

Foto von verschiedenen Stoner 63-Build-Optionen von lostweapons.com

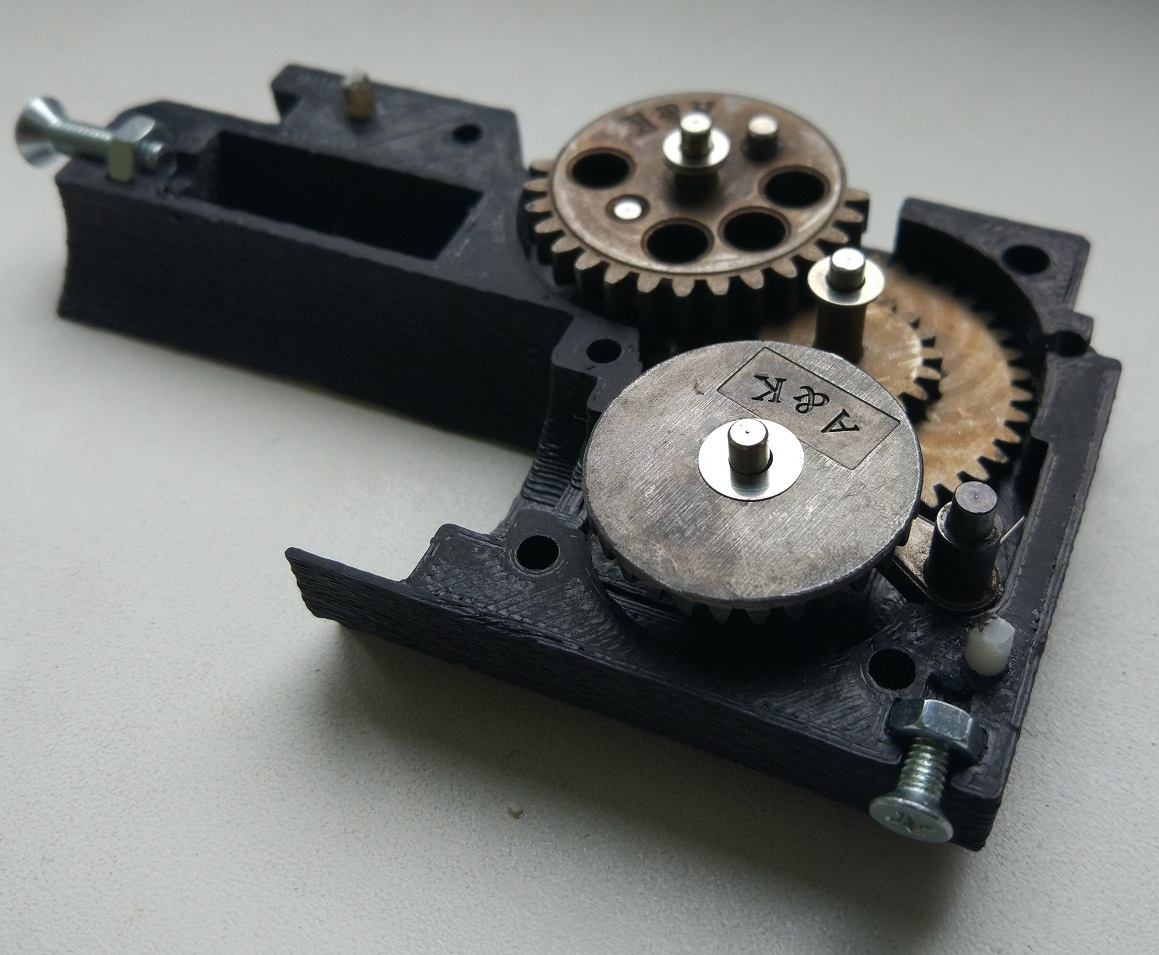

Foto von verschiedenen Stoner 63-Build-Optionen von lostweapons.comDie zweite Version des Open-Source-3D-Drucklaufwerks war ein oberer Empfänger mit ziemlich dicken Wänden und einem Rahmen aus Aluminiumkanälen, an dem ein unterer Empfänger mit Zahnrädern und einem Motor (normalerweise in einem Pistolengriff), ein Ladenempfänger und externe Verkleidungen des Gehäuses montiert waren. Es wurden mehrere Versionen der Fälle gedruckt, aber als ich mit der Veröffentlichung beginnen konnte, war ich bereits von einer anderen Idee erfasst.

Zwei Optionen für die zweite Version. Sie unterscheiden sich in der Dekoration des oberen Empfängers und des Frontsets.

Zwei Optionen für die zweite Version. Sie unterscheiden sich in der Dekoration des oberen Empfängers und des Frontsets.Dritte Version

In der dritten Version wird die Dicke des Rumpfes des oberen Teils des Getriebes verringert. Es wurde angenommen, dass dies die Außenwände des Gehäuses dicker machen und mehr Raum für Entwurfsarbeiten lassen würde, ohne das Gehäuse zu stark zu verdicken. Es stellte sich heraus, dass selbst die Wände mit reduzierter Dicke auch mit starken (140) Federn fertig werden. Darüber hinaus können die Wände um den Zylinder durch Löcher weiter entlastet werden. Dieses Ergebnis wurde aufgrund der Verdickung der Wände "nach innen" erzielt. Zusätzliche Kunststoffströme um den Zylinder und den Kolben bilden eine Art „Ecke“, die schwieriger zu biegen ist als die Platte.

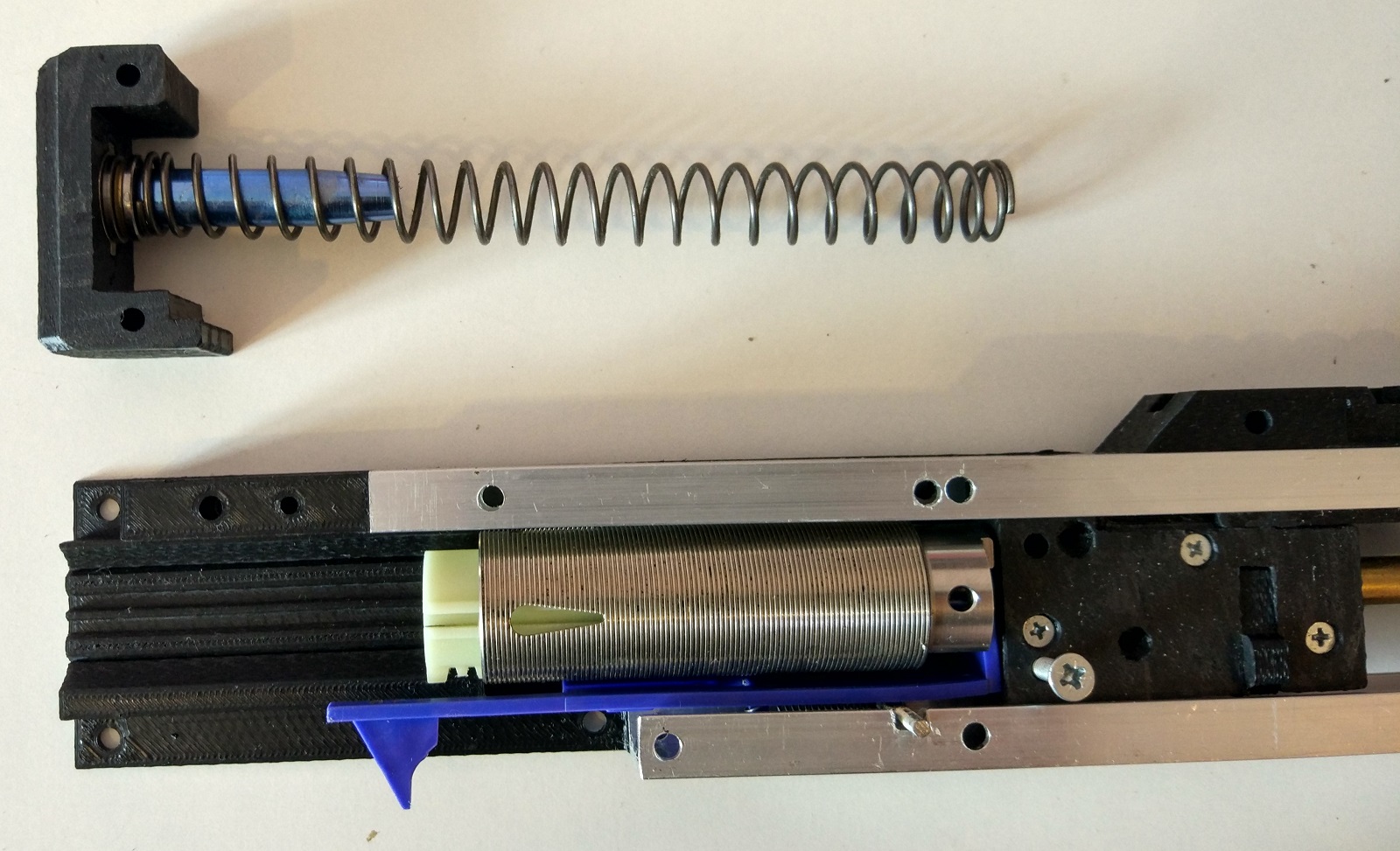

Blick auf die offene Oberseite des Getriebes

Blick auf die offene Oberseite des GetriebesIm Allgemeinen können Sie an diesem Rahmen auch eine Maschinenpistole montieren, ähnlich den zuvor vorgestellten. Aber ich wollte eine schöne und effektivste Lösung finden - die produktivste Option in kompakten Dimensionen. Als Basis der Länge wurde ein dünner Lauf mit einer Länge von 455 mm verwendet (ein solcher Lauf ist für Kalaschnikow-Airsoft-Gewehre vorgesehen). Das Innere des Getriebes - jedes tm-kompatible für die Getriebe 3-Version. Aus Gründen der Kompaktheit wurde der Bullpup-Formfaktor gewählt (die Position des Magazins hinter dem Pistolengriff). Ab M16 verwendete Geschäfte - ausgewählt für die weite Verbreitung und Position des Ball-Feeders vor dem Geschäft. Dies ermöglicht es Ihnen wiederum, einen ergonomischen Abstand vom Kolben zum Abzug mit einem ausreichend großen Spalt zwischen Griff und Magazin einzuhalten (es klingt einfach, aber dies ist einer der kritischsten Momente für die Kritik an echten Waffen in diesem Formfaktor). Das Batteriefach sollte genügend Platz haben.

Der offene Boden des Getriebes

Der offene Boden des GetriebesEine schwerwiegende zusätzliche Einschränkung: Jedes Teil muss auf dem heißen Tisch eines Budgetdruckers (200 x 200 mm) platziert werden. Ich musste mir viel den Kopf zerbrechen, um die Details auf kompakten Tischen druckbar zu machen.

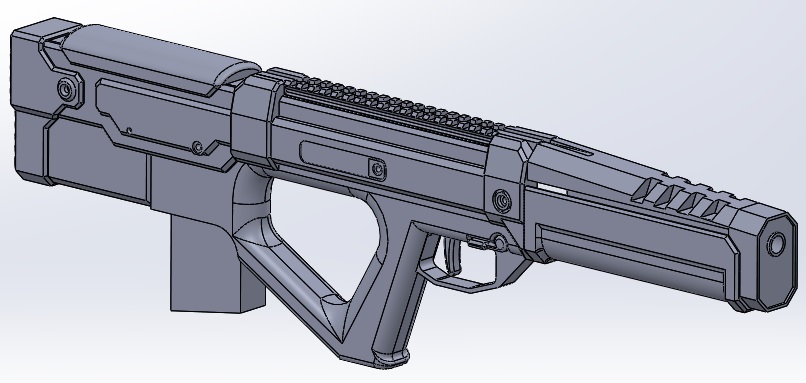

Das Konzept für den äußeren Fall wurde bewusst futuristisch gewählt - ich wollte einen Antrieb machen, der auf einen Blick erkannt wird. Das Design war sehr schwierig für mich - ich musste mir Tausende von Referenzbildern fantastischer Waffen ansehen, nach den besten Lösungen suchen und dann verstehen, wie ein Arbeitsmechanismus und die menschliche Ergonomie dazu passen können.

Hier ist das Design des Gebäudes

Hier ist das Design des GebäudesIm Rahmen der Zuverlässigkeitsprüfung des Getriebes wurde es mit den Federn m100 Systema und m130 Guarder geprüft. Die angegebene Anfangsgeschwindigkeit entspricht ziemlich hochwertigen Baugruppen für Werksantriebe (leider habe ich keine 0,20 Bälle, ich musste 0,28 chronographieren und nachzählen). Die ungefähre Geschwindigkeit beträgt 100 m / s für die Feder m100 und 148 m / s für 130 Federn. Dies ist nicht die beste Leistung, aber nicht unterdurchschnittlich. Es sollte bedacht werden, dass wir grundlegende Ersatzteile verwendet haben, die beim Einstellen anderer Antriebe übrig geblieben sind, sodass kein Zweifel daran besteht, dass das gedruckte Getriebe keine chronischen Defekte aufweist, die die Effizienz beeinträchtigen. Das Getriebe hält einer langen Reihe von Rohlingen stand (Federschutz m130, ca. 200 Schuss) und danach bildet sich keine Aushärtung auf dem Kunststoff.

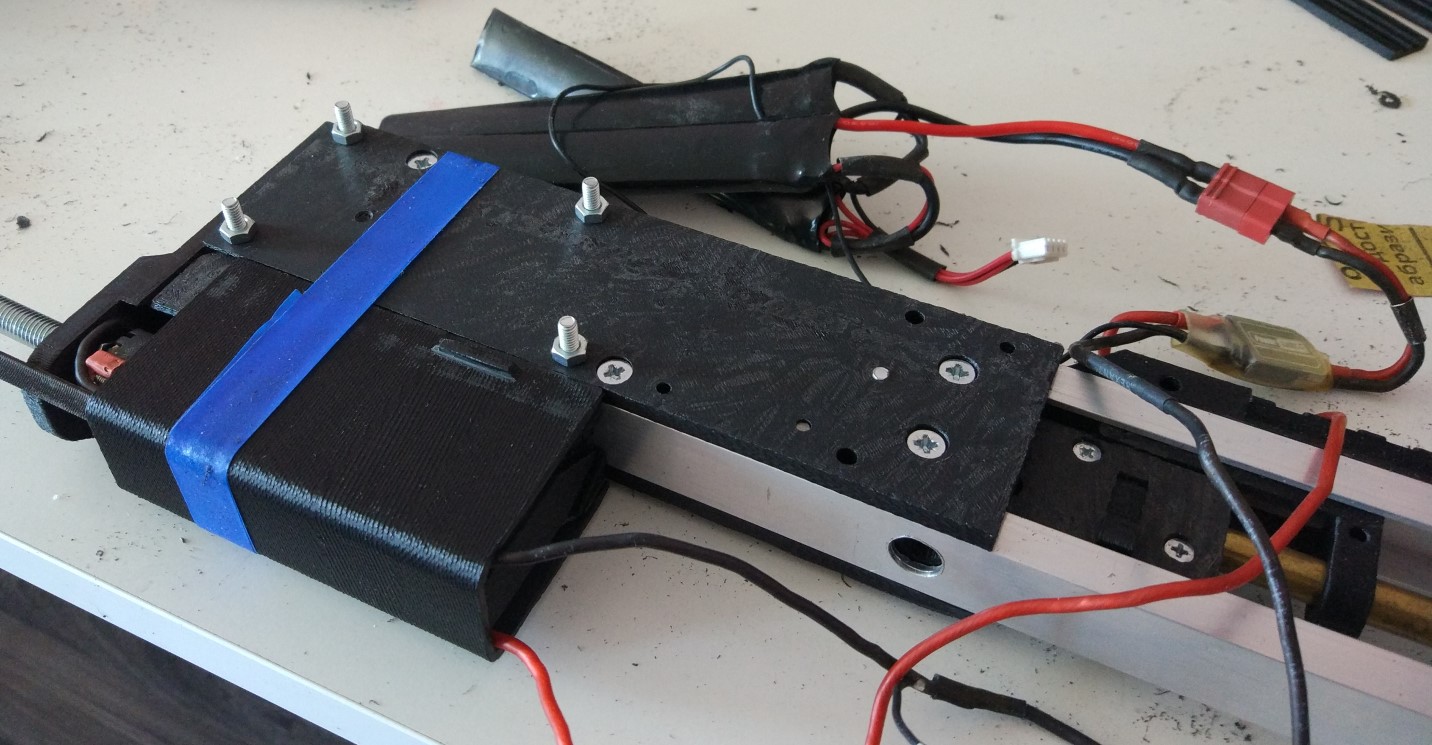

Getriebebaugruppe während der Tests

Getriebebaugruppe während der TestsBei einer Geschwindigkeit von 100 m / s dreht das Hop-up die Bälle erfolgreich. Die Flugentfernung von 0,28 Bällen übersteigt, obwohl langsam, 50 m (Schuss in einem offenen Sportschießstand, echte Meter). In der aktuellen Baugruppe ist die Genauigkeit lahm, aber höchstwahrscheinlich liegt dies daran, dass die Hop-up-Gummibänder, die ich habe, bereits ziemlich alt sind (in den letzten 8 Jahren habe ich keine neuen Ersatzteile gekauft, es gibt so viele davon zu Hause).

Es ist zu beachten, dass diesmal nicht nur STL-Dateien, sondern auch der Solidworks-Quellcode im Open Access veröffentlicht werden. Ich habe versucht, bestimmte Standards für die Benennung der Elemente der Zeichnungen zu befolgen und die Details so klar wie möglich zu machen. Außerdem habe ich die Toleranzen der Teile so ausgewählt, dass sie ohne die mühsame Arbeit einer Datei passen. Getriebe mussten 10 Stück drucken, bis mir die Qualität zusagte.

Ich habe einige Details aus farbigem Kunststoff gedruckt, um die Bedienelemente und die ästhetische Lösung im Allgemeinen hervorzuheben. Infolgedessen sah das Laufwerk folgendermaßen aus:

Art des fertigen LaufwerksAuf thingiverse veröffentlichte Quellen

Art des fertigen LaufwerksAuf thingiverse veröffentlichte Quellen .

Das Modell wurde von Mitte bis Ende 2018 entworfen. Derzeit hat der Stammknoten des Modells mehr als 25.000 Aufrufe und 4,5.000 Downloads. Ich hoffe, es wird für Enthusiasten nützlich sein, die es wiederholen oder aktualisieren möchten.

Wenn Zeit für ein Hobby ist, plane ich, detailliertere Montageanleitungen hinzuzufügen und möglicherweise zu versuchen, das Laufwerk aus den Teilen vor der Kamera zusammenzubauen. Die Basisversion erfordert einen elektronischen Schlüssel und nur automatisches Feuer. Es gibt einen funktionalen Prototyp einer elektronischen Abschaltung einer einzelnen Lampe nach Stromstärke und Betriebszeit durch ein Batterieüberwachungssystem. Dafür müssen Sie jedoch einen neuen Fall erstellen, der etwas größer ist. Es besteht die Idee, ein Patreon-Konto zu erstellen und alternative Optionen für das externe Gehäuse und die Elektronik für Abonnenten festzulegen. In den Kommentaren berate ich Sie gerne bei der Organisation von Patreon.

Vielen Dank!