Einer der wichtigen Vorteile der 3D-Metalldrucktechnologie ist die Möglichkeit, aus nahezu jeder Legierung ein Produkt herzustellen. Neben Standardmetallen gibt es eine breite Palette von Speziallegierungen - einzigartige Hightech-Materialien, die für bestimmte Aufgaben des Kunden hergestellt werden.

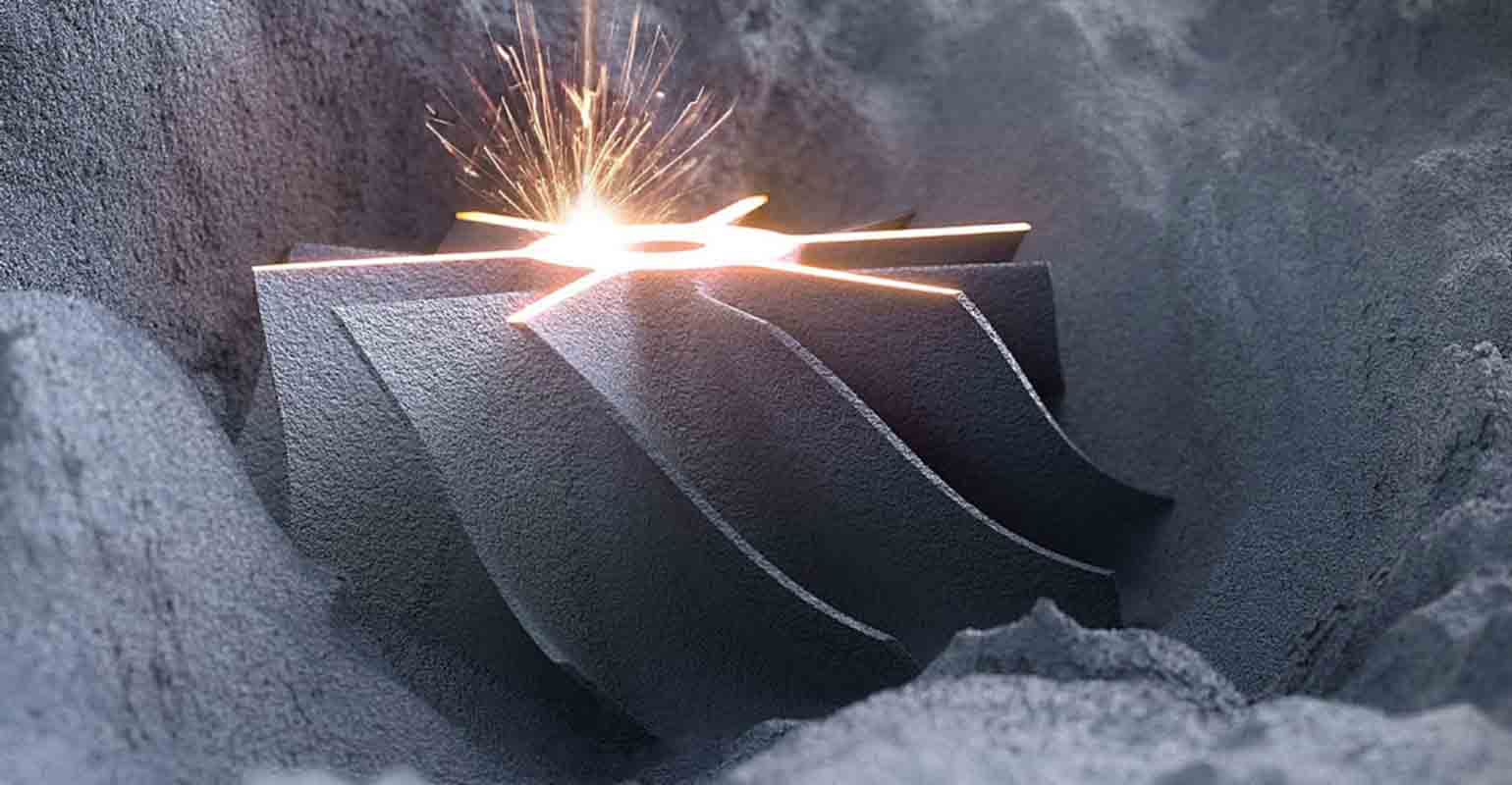

Die fortschrittlichste und beliebteste 3D-Drucktechnologie mit Metallen ist das

selektive Laserschmelzen (SLM / DMP). Es besteht aus einer sequentiellen Schicht-für-Schicht-Fusion von Metallpulvern unter Verwendung von Hochleistungsstrahlung eines Ytterbiumlasers.

Die Technologie wurde von den führenden Unternehmen der 3D-Industrie patentiert - SLM-Lösungen und 3D-Systeme. Metall-3D-Drucker dieser Hersteller können je nach Funktionalität und Aufgaben sowohl als Produktionsmaschinen für die Serienproduktion als auch als Laboreinheiten mit flexiblen Einstellungen und der Möglichkeit zum schnellen Materialwechsel für den 3D-Druck eingesetzt werden.

Ausrüstung

SLM-Lösungen (SLM-Technologie): SLM 125, SLM 280, SLM 500, SLM 800;

3D-Systeme (DMP-Technologie): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Die Hauptvorteile des 3D-Drucks mit Metallen:- hohe Dichte: 1,5-mal höher als beim Gießen;

- die Fähigkeit, Miniatur- und geometrisch komplexe Objekte und andere einzigartige Formen in Form geschlossener bionischer Strukturen zu erstellen;

- eine große Auswahl an Standard- und Spezialmetalllegierungen;

- Reduzierung der Produktionszyklen und Beschleunigung der Produktion von Fertigprodukten.

Anwendungsbereich:- Luft- und Raumfahrtindustrie;

- Maschinenbau;

- Automobilindustrie ;

- Öl- und Gasindustrie;

- Elektronik

- Medizin;

- Lebensmittelindustrie;

- Forschungs- und experimentelle Arbeit in Designbüros, Wissenschafts- und Bildungszentren.

Arten von Metallen, die in der additiven Fertigung verwendet werden

Moderne Additivtechnologien umfassen die Verwendung von etwa zwanzig getesteten und gebrauchsfertigen Materialien, einschließlich instrumenteller, rostfreier, hitzebeständiger Legierungen, Aluminium- und Titanlegierungen, medizinischem Kobalt-Chrom und Titan.

Da es viele Metalle gibt und jedes von ihnen bestimmte Eigenschaften hat, kann ein Metall aufgrund technologischer Probleme durch ein anderes ersetzt werden. Wenn beispielsweise eine Titanlegierung in der Technologiekette verwendet werden muss, kann der Technologe eine der vielen Titanlegierungen mit den Eigenschaften auswählen, die für die Herstellung eines bestimmten Produkts erforderlich sind.

- Rostfreie Legierungen: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

Diese Kategorie umfasst hochlegierte Stähle mit einem Chromgehalt von mindestens 12%. Chromoxid bildet auf der Metalloberfläche einen korrosionsbeständigen Film, der durch mechanische Beschädigung oder chemische Medien zerstört werden kann, aber durch Reaktion mit Sauerstoff wiederhergestellt wird. Korrosionsbeständige Legierungen werden zur Herstellung von Ventilen für hydraulische Pressen, Ventilen für Crackanlagen, Federn, geschweißten Geräten in aggressiven Umgebungen und Produkten für hohe Temperaturen (+ 550 ... 800 ° C) verwendet. - Werkzeuglegierungen: 1.2343, 1.2367, 1.2709

Der Hauptzweck von Werkzeuglegierungen ist die Herstellung verschiedener Arten von Werkzeugen (Schneiden, Messen, Stanzen usw.), Laschen in Formen während der Heißverformung von Baustählen und Nichteisenlegierungen in der Massenproduktion, Formen zum Spritzgießen von Aluminium-, Zink- und Magnesiumlegierungen . Diese Legierungen enthalten mindestens 0,7% Kohlenstoff und weisen eine erhöhte Härte, Verschleißfestigkeit, Zähigkeit, Wärmeleitfähigkeit und Härtbarkeit auf. - Nickellegierungen: Inconel 625, Inconel 718

Nickel hat die Fähigkeit, viele andere Metalle in sich selbst aufzulösen, während die Duktilität erhalten bleibt, so dass es viele Nickellegierungen gibt. In Kombination mit Chrom werden sie beispielsweise häufig in Flugzeugtriebwerken verwendet, aus denen sie Arbeits- und Düsenblätter, Turbinenrotorscheiben, Brennkammerteile usw. herstellen. Am hitzebeständigsten sind Gusslegierungen auf Nickelbasis, die bei hohen statischen und dynamischen Belastungen Temperaturen von bis zu + 1100 ° C für Hunderte und Tausende von Stunden standhalten. - Kobaltchrom : CoCr

CoCr ist eine hochwertige Kobalt-Chrom-Legierung für das Modellgießen, die modernen technischen Anforderungen entspricht. Aufgrund seiner hervorragenden mechanischen Eigenschaften eignet es sich gut zur Herstellung von Fällen komplexer Geometrie in der Elektronik, Lebensmittelherstellung, Flugzeug-, Raketen- und Maschinenbau sowie Verschlussprothesen. - Nichteisenmetalle: CuSn6

CuSn6 ist eine Legierung aus Kupfer und 6% Zinn, die hohe Wärmeleitfähigkeit und Korrosionsbeständigkeit aufweist und sich ideal zur Herstellung einzigartiger Kühlsysteme eignet. - Aluminiumlegierungen: AlSi12

Dies sind die billigsten Gießereilegierungen. Ihre Vorteile umfassen hohe Korrosionsbeständigkeit, Fließfähigkeit, elektrische und Wärmeleitfähigkeit. In der Industrie werden sie in der Regel zur Herstellung von großwandigen dünnwandigen Gussteilen komplexer Form verwendet. - Titanlegierungen: Ti6Al4V, Ti6Al7Nb

Ti6Al4V ist die häufigste Titanlegierung mit hervorragenden mechanischen Eigenschaften. Es gilt als die stärkste und zäheste Titanlegierung und zeichnet sich durch eine besonders hohe Verarbeitungskomplexität aus. Es hat eine Dichte von 4500 kg / m³ und eine Zugfestigkeit von mehr als 900 MPa. Ti6Al4V bietet unbestreitbare Vorteile in Bezug auf die Gewichtsreduzierung in Branchen wie Luft- und Raumfahrt, Automobilindustrie und Schiffbau. Diese Metalle werden insbesondere zur Herstellung von Einsätzen in Formen, Turbinenschaufeln, Brennkammern sowie für Produkte verwendet, die für hohe Temperaturen (bis + 1100 ° C) ausgelegt sind.

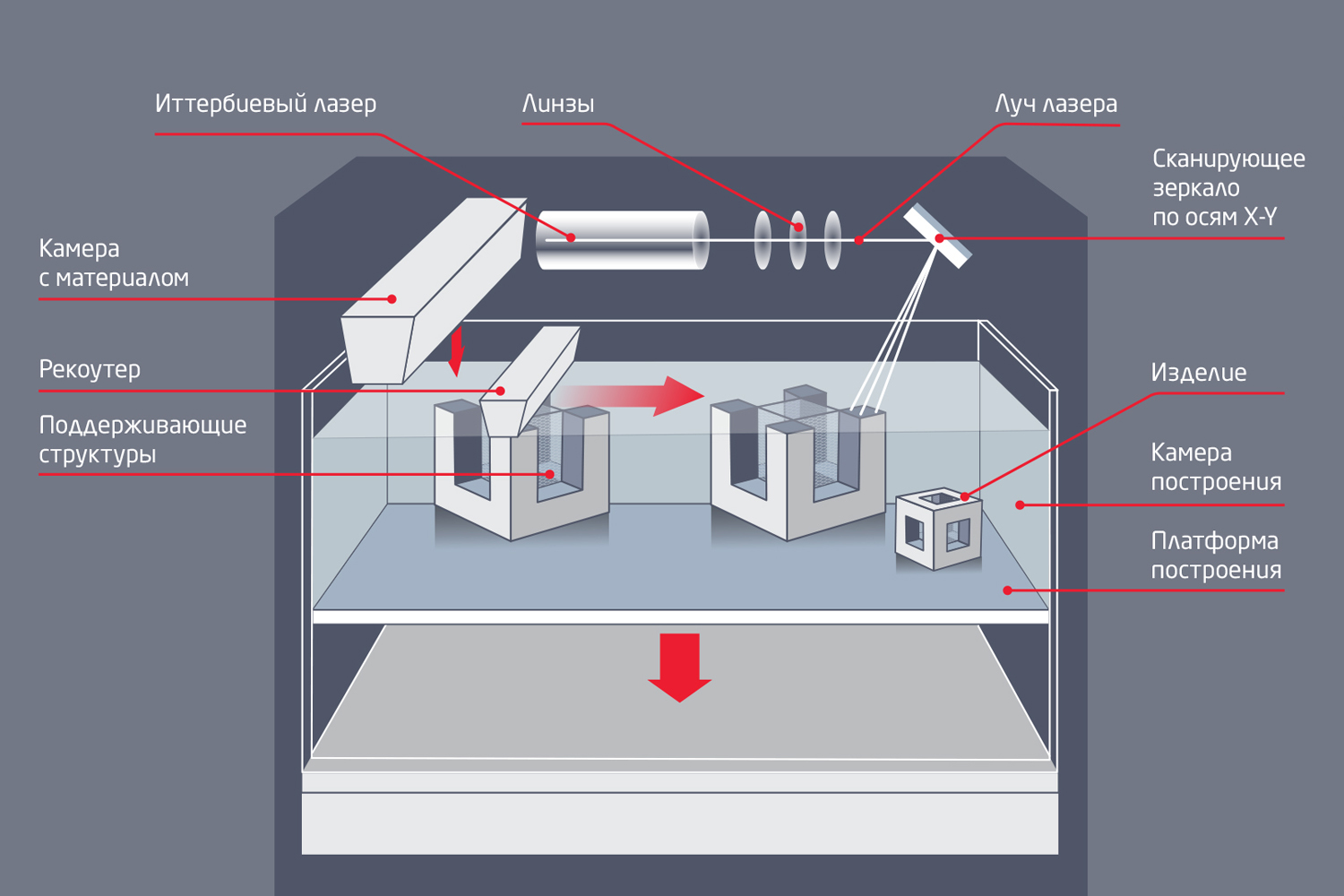

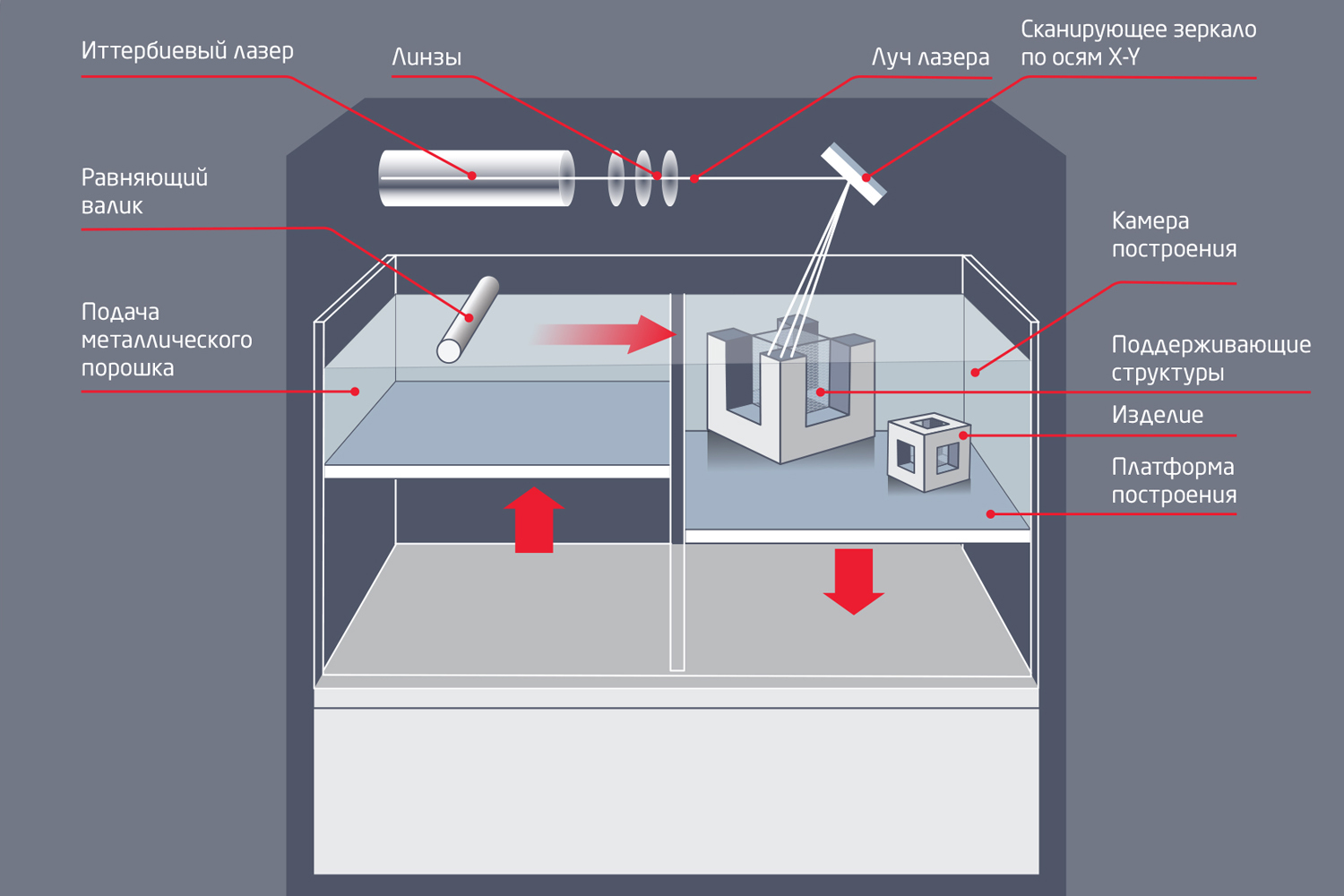

Installationsdiagramme für SLM-Lösungen (oben) und 3D-Systeme (unten)

Installationsdiagramme für SLM-Lösungen (oben) und 3D-Systeme (unten)Eigenschaften von Metallpulvern

- Metall für Additivpflanzen wird in Form von feinteiligen kugelförmigen Körnchen mit einer Korngröße von 4 bis 80 Mikron hergestellt. Dieser Indikator bestimmt die Dicke des Objekts, das in der Additivpflanze gezüchtet werden soll. Bei der Herstellung eines Pulvers werden Größe und Zusammensetzung des Korns festgelegt , da ein bestimmter Prozentsatz an großen und kleinen Körnern eingehalten werden muss. Auf diese Weise wird die Fließfähigkeit des Metalls bestimmt, die mit einem Hall-Gerät (Trichter mit kalibriertem Loch) überprüft wird. Wenn das Korn einen zu kleinen Anteil hat, fließt das Metall nicht durch den Trichter und wird dementsprechend schlecht dem Konstruktionstisch zugeführt, was sich direkt auf die Gleichmäßigkeit der erhaltenen Schichten und die Qualität des gewachsenen Produkts auswirkt.

- Jedes Unternehmen, das diesen 3D-Druckertyp herstellt, hat seine eigenen Durchflussanforderungen , abhängig vom Prinzip des Aufbringens des Materials auf die Bauplattform. In additiven Installationen von SLM Solutions (SLM-Technologie) wird Metall von oben aus einem Feeder (Kammer mit Material) auf den Desktop zugeführt und von einem Rekouter transportiert. In diesem Fall ist die Fließfähigkeit sehr wichtig, damit das Pulver vom Feeder zum Recauter fließt und die Schichten richtig aufgetragen werden. 3D Systems (DMP-Technologie) verwendet ein etwas anderes Funktionsprinzip: Der Behälter mit dem Pulver steigt leicht an, mit Hilfe einer Walze wird er auf den Konstruktionstisch übertragen, dann wird der Behälter abgesenkt. Aufgrund dieser Konstruktion sind die Durchflussindikatoren nicht kritisch (siehe Produktdesigndiagramme in den Abbildungen).

- Unterschiedliche Metalle erfordern unterschiedliche Wärmebehandlungen , und manchmal werden dafür speziell beheizte Plattformen verwendet. Während des Bauprozesses wird beim Schmelzen des Metalls eine große Wärmemenge erzeugt, die abgeführt werden muss. Die Rolle von Heizkörpern, die Wärme abführen, wird von den beim Bau von Produkten verwendeten Trägern wahrgenommen. In einigen Fällen wird das Teil selbst ohne Stützen wie ein Kühler mit dem Desktop verschweißt.

- Die Struktur von Metallprodukten, die additiv erhalten werden, hängt sowohl von der Bautechnologie als auch von den Geräteeinstellungen ab. Führende Hersteller erreichten eine Metalldichte von ca. 99,9% der theoretischen. Neben dem selektiven Laserschmelzen gibt es weniger effiziente, bereits veraltete Technologien ähnlich der SLS-Methode, die eine geringere Dichte bieten.

- Die innere Struktur des Metalls ist feinkörnig. Wenn wir das Teil in Zukunft verdichten, dh physisch beeinflussen wollen, müssen wir berücksichtigen, dass es viel schwieriger ist, ein kleines Korn als ein großes zu komprimieren. Gleichzeitig sind wir dem Walzmetall sehr nahe - d. H. zu Metall, das bereits verdichtet wurde. Die Dichte der auf einem 3D-Drucker gedruckten Produkte ist 10-15% niedriger als während der Vermietung, aber etwa 50% höher als die von Gussmetallen.

Sicherheitsüberlegungen für 3D-Metalldrucker

Wie Sie wissen, sind Metalle nützlich, die in mikroskopischen Dosen in den menschlichen Körper gelangen. In Makro-Dosen sind sie gesundheitsschädlich - es kommt sehr leicht zu Metallvergiftungen, und außerdem sind die Pulver explosiv. Wenn die Dispersion des Pulvers 4 Mikrometer beträgt, dringt es durch die Poren der Haut, der Atemwege, des Sehvermögens usw. ein. In diesem Zusammenhang müssen Sie bei Arbeiten an 3D-Metalldruckern unbedingt die Sicherheitsvorkehrungen beachten. Hierfür wird schützende Arbeitskleidung bereitgestellt - ein Anzug, Handschuhe und Schuhe. Additivmaschinen sind in der Regel mit einem Staubsauger ausgestattet, um das Hauptpulver zu entfernen. Selbst nach seiner Verwendung bleibt jedoch eine gewisse Suspension von Metallen zurück.

Hersteller bemühen sich, die Sicherheitsbedingungen zu verbessern, und jetzt besteht die Tendenz, sogenannte geschlossene Kreisläufe in der additiven Fertigung zu erzeugen, d.h. völlig enge Räume, über die das Pulver nicht fällt. Der Bediener arbeitet in Spezialkleidung, die dann entsorgt wird.

3D-Metalldruckpotential

So fanden wir heraus, dass moderne Technologien es ermöglichen, Pulver für den 3D-Druck mit Metall mit bestimmten Eigenschaften zur Lösung spezifischer Produktionsprobleme zu erhalten. Und da fast jedes Metall gesprüht werden kann, ist die Auswahl an Metallmaterialien für 3D-Drucker extrem groß.

Die Errungenschaften der Metallurgie werden in der additiven Fertigung vollständig umgesetzt und ermöglichen die Verwendung

einzigartiger Legierungen zur Herstellung geometrisch komplexer Produkte mit erhöhter Genauigkeit, Dichte und Wiederholbarkeit. Gleichzeitig hat die Einführung von Metalladditivanlagen auch einschränkende Faktoren, von denen der Hauptgrund die hohen Pulverkosten sind.

Der 3D-Druck mit Metallen birgt in vielen Branchen ein erhebliches Potenzial zur Steigerung der Produktionseffizienz und wird von immer mehr Unternehmen und Forschungseinrichtungen eingesetzt. Ein Beispiel für die globale Industrie sind Branchenführer wie

General Electric , Airbus, Boeing und Michelin, die bereits von der Herstellung von Einzelmetallprodukten zur seriellen additiven Fertigung übergegangen sind.