S-förmige Halterung - Element des Ausführungsmechanismus des Systems zur Erhöhung der Auftriebskraft eines Flugzeugs

S-förmige Halterung - Element des Ausführungsmechanismus des Systems zur Erhöhung der Auftriebskraft eines FlugzeugsASCO Industries und SLM Solutions, ein Optimierungs- und additives Fertigungsprojekt für eine Flugzeugstrukturkomponente, haben erneut die Wirksamkeit der

selektiven Laserschmelztechnologie bewiesen. Die neue Lösung ermöglichte es uns, das Design zu verbessern und die Masse des Teils zu reduzieren sowie die Gesamtmontage- und Bearbeitungszeit zu reduzieren.

Über ASCO Industries nv

ASCO ist ein belgisches Luft- und Raumfahrtunternehmen mit Hauptsitz in Brüssel. Es ist ein anerkannter Weltmarktführer bei der Entwicklung von Mechanismen zum Antreiben von Lamellen (an der Vorderkante des Flügels) und Klappen (an der Hinterkante des Flügels) sowie bei der Bearbeitung

hochfester Stähle, Titan und Aluminiumlegierungen . ASCO ist auch bekannt für sein breites Spektrum an Fertigungs- und Montagefunktionen zur Herstellung hochpräziser und kostengünstiger Lösungen für Flugzeugchassis und Strukturkomponenten wie Rumpfrahmen und Triebwerkshalterungen.

Strukturelement des Kruger-Schildantriebsmechanismus

Die betrachtete S-förmige Halterung ist ein Strukturelement des von ASCO im Rahmen des AFLoNext-Projekts entwickelten Krueger-Klappenantriebsmechanismus. Es wird angenommen, dass die Kruger-Schilde in zukünftigen Plattformen die Lamellen an der Vorderkante der Flügel effektiv durch eine laminare Strömung um den Flügel ersetzen können.

Die Halterung dient als Scharnier, das den Kruger-Schild mit einer festen Vorderkante verbindet. Seine elegante Form ist das Ergebnis strenger Anforderungen an die Raumverteilung und hohe Belastungen der Sitzfläche. Die ursprüngliche Konstruktion umfasste die Bearbeitung der Halterung durch ASCO. Die bearbeitete Version besteht aus hochfestem Edelstahl und wiegt 2005. Das Interesse an diesem Element beruht auf der Tatsache, dass es in seiner ursprünglichen Form eine komplexe Bearbeitung erfordert und eine schlechte Materialausnutzungsrate aufweist.

Gefundene Lösung: Selektives Laserschmelzen

ASCO und SLM Solutions haben ein gemeinsames Optimierungsprojekt implementiert, um das beste neue S-Bracket-Design zu erhalten. Die Ingenieure von SLM Solutions nahmen an der Bewertung der verschiedenen Entwurfsphasen teil, um die Herstellbarkeit zu verbessern. Durch den Einsatz der

SLM-Technologie (Installation mit zwei Lasern) konnte die Herstellungszeit von 82 auf 48 Stunden reduziert werden. SLM Solutions konnte den Prozess unter Berücksichtigung der Betriebsspannungen der Struktur und der Wärmeübertragungseigenschaften großer Titanteile erfolgreich einrichten.

Optimierung des Halterungsdesigns

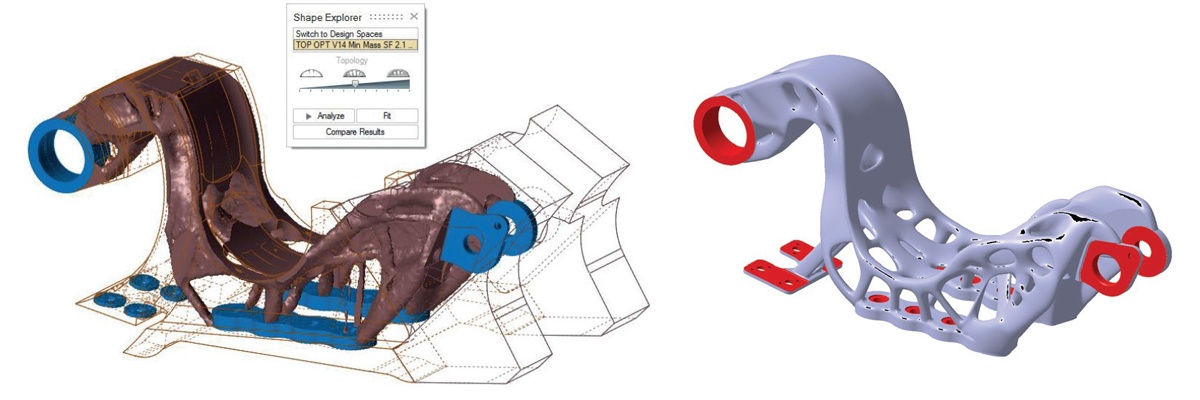

Da das Drucken eines für die Bearbeitung vorgesehenen Elements nur wenige zusätzliche Vorteile bietet, wurde das Design der S-förmigen Halterung durch

topologische Optimierung für die additive Produktion neu gestaltet. Ziel war es, das Gewicht zu minimieren und gleichzeitig die im AFLoNext-Projekt festgelegte aerodynamische Belastung aufrechtzuerhalten. Zusätzlich wurden zwei weitere Elemente in die Halterung integriert. Die Masse der Halterung nach der Optimierung beträgt 1416 g (die ursprüngliche Einheit wog 2050 g), was eine Gewichtsreduzierung von 31% und eine Reduzierung der Gesamtmontagezeit bedeutet.

Erhöhen Sie den Materialverbrauch

Die Auslastungsrate des Materials der bearbeiteten Version betrug ungefähr 17, und für ein Teil, das auf einer additiven Installation SLM Solutions gedruckt wurde, verringerte sich dieser Indikator auf 1,5 (unter Berücksichtigung entfernbarer Träger und einer geringen Menge zusätzlichen Materials, das während der Nachbearbeitung von Oberflächen mit hohen Genauigkeitsanforderungen entfernt wurde )

Reduzierung der Bearbeitungszeit

Die vorherige Bearbeitungszeit ab dem ersten Werkstück betrug ca. 4,5 Stunden. Mit der selektiven Laserschmelztechnologie müssen nur wenige Oberflächen bearbeitet werden, die in der Abbildung oben rechts rot hervorgehoben sind.

Das Ergebnis des 3D-Metalldruckprojekts

- Reduzierung des Gewichts um 31% und der gesamten Montagezeit.

- Kombinieren Sie drei Teile zu einem.

- Die Abnahme der Materialausnutzung von 17 auf 1,5.

- Deutliche Reduzierung der Bearbeitungszeit.

- Reduzieren Sie die Produktionszeit mit dem SLM 280 Twin-Drucker (im Vergleich zu einem Ein-Laser-Drucker) um 42% auf 24 Stunden pro Teil.