Im vorherigen Artikel „ Crossing the Hedgehog and Hedgehog .. “ haben wir die Anwendbarkeit der Methoden zur Abstimmung automatischer Steuerungssysteme auf „echte“ Modelle getestet. In diesem Artikel werden wir versuchen, nicht das Steuerungssystem, sondern das „physische“ Objekt selbst zu optimieren.

Zur Anpassung der Regulierungsbehörden gibt es eine Vielzahl von Instrumenten, Techniken und zur Optimierung der Regulierungsgesetze. Wenn wir Modellierungswerkzeuge (wie Matlab Simulink) verwenden, können Sie den Prozess der optimalen Steuerung sofort direkt in den Diagrammen „live“ betrachten. Es stellt sich die Frage, ob es möglich ist, nicht die PID-Koeffizienten des Reglers, sondern das Steuerobjekt selbst zu optimieren, wenn wir eine Methode zur Optimierung der Parameter eines Steuerungssystems haben. Mit anderen Worten, wählen Sie nicht die Regler für ein eindeutig erfolgloses System aus, sondern die Parameter des Systems selbst. In der Tat, für ein Computermodell, was sind die PID-Koeffizienten, was sind die Dimensionen der Struktur - dies sind nur Variablen, die geändert werden können.

Ein bisschen Fingertheorie

Das klassische Problem der Steuerungsoptimierung ist in Abbildung 1 dargestellt.

Wir haben ein Objektmodell und ein Reglermodell. Wir setzen den Effekt (optional schrittweise). Wir erstellen eine Bewertung des Übergangsprozesses und konfigurieren mithilfe des Optimierungsblocks einen oder mehrere Parameter der Steuerung, um die beste Schätzung zu erhalten. (siehe Abb. 1).

Abbildung 1. Das klassische Regleroptimierungsschema.Bei der Modellierung hindert uns nichts daran, nicht nur die Regelungsparameter, sondern auch die Parameter des Modells selbst zu ändern. Dann wird im Optimierungsschema nur ein Pfeil hinzugefügt, der die Parameter des Modells selbst ändert (siehe Abb. 2).

Abbildung 2. Optimierung von Objektparametern.Es ist klar, dass, wenn das Modell in Form von linearen Übertragungsfunktionen dargestellt wird, dieses Schema hervorragend funktioniert und es möglich ist, Parameter mit einer beliebigen Optimierungsmethode auszuwählen. Und wenn das Modell nicht linear, sondern lebensnah ist?

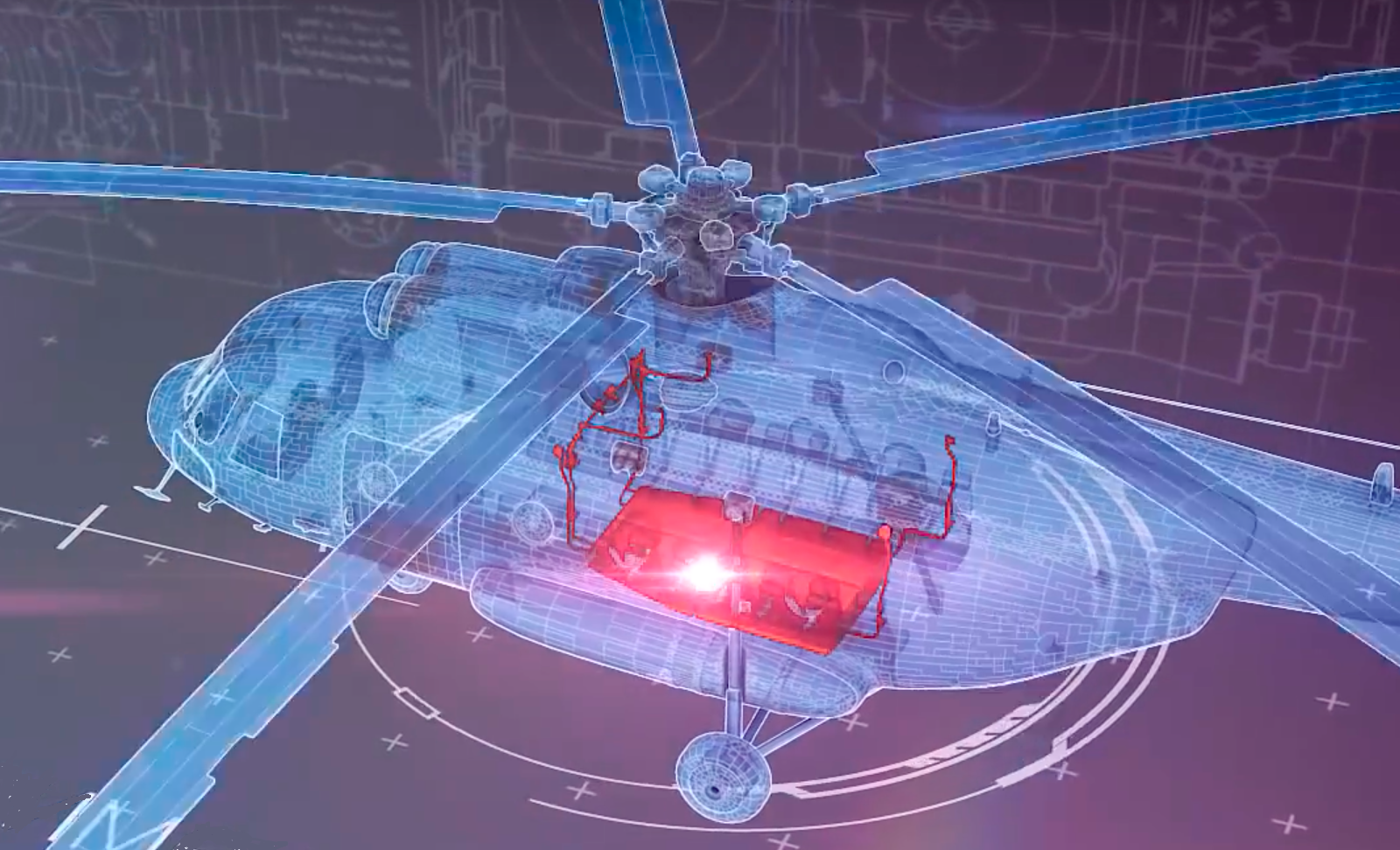

Und wie immer fiel mir ganz zufällig ein „echtes“ dynamisches Modell eines Hubschrauber-Kraftstoffversorgungssystems in die Hände. Es wurde beschlossen, es ein wenig zu optimieren.

Erklärung des Problems

Es gibt mehrere Hubschraubertanks mit verschiedenen Konfigurationen. Die Größe der Tanks, ihre Konfiguration sowie das diese Tanks verbindende Rohrleitungssystem wurden aufgrund der Anordnung des Hubschraubers ermittelt. Das Systemdiagramm ist in Abbildung 3 dargestellt. Die Tanks sind durch Kraftstoff und Inertgas miteinander verbunden.

Abbildung 3. Modell des Hubschrauber-Kraftstoffsystems.Rohrleitungsdurchmesser können 10 bis 70 mm betragen. Ziel: Auswahl des Durchmessers der Rohrleitungen 1, 2, 3, 4, 5, 6, um eine gleichmäßige Befüllung der Tanks aus einer Hand zu gewährleisten. Da sich die Tanks aufgrund des Hubschrauberlayouts und der asymmetrischen Rohrleitungswege sowie eines Inertgassystems als unterschiedlich herausstellten, haben wir die Aufgabe, Durchmesser für eine bestimmte Durchflussrate in jeden Tank auszuwählen.

Betrachten Sie verschiedene Möglichkeiten, um das Problem zu lösen:

Durchmesserauswahl mit einem einfachen Einsteller.

Wie oben erwähnt, sind für ein Computermodell alle diese Unterteilungen in ein Steuerungssystem und ein Steuerobjekt bedingt, da beide im Arbeitsspeicher des Computers variabel sind, sodass wir die Steuerung so anschließen können, dass sie nicht auf den Aktuator, sondern auf diesen wirkt Durchmesser der Rohrleitung.

Im Leben ist das unmöglich, aber am Modell bitte. Das Schema für den Optimierer sieht in diesem Fall wie in Abbildung 4 aus.

Abbildung 4. Auswahl der Durchmesser mit einem integrierten Regler.Dieses Modell funktioniert folgendermaßen:

Die Messwerte der Durchflusssensoren in jeder Zeile werden mit den eingestellten Werten verglichen. Die Differenz wird dem Eingang eines Vektorintegrators mit Begrenzern (6 unabhängige Integratoren) zugeführt. Wenn die Differenz Null ist, ändert sich am Ausgang des Integrators nichts. Wenn die Differenz größer als Null ist, muss der Durchmesser verringert werden. Wenn die Differenz kleiner als Null ist, muss der Durchmesser vergrößert werden. In den Diagrammen zeigen wir die aktuelle Abweichung des Durchflusses vom Satz in jeder Linie und die Durchmesser der Rohrleitungen.

Der Integratorkoeffizient bestimmt die Änderungsrate des Durchmessers im Berechnungsprozess.

Der Integrator ist durch die oberen und unteren Werte des Rohrleitungsdurchmessers begrenzt.

Die Anfangsposition des Integrators und damit der Anfangsdurchmesser der Rohrleitung beträgt 10 mm. (0,01)

Die Parameter des Vektorintegrators sind in Abbildung 5 dargestellt.

Wir starten das Modell und sehen das folgende Ergebnis: Innerhalb von 40 Sekunden hat unser „virtueller Regler“ die Durchmesser der Rohrleitungen erfasst, sodass die Kosten den eingestellten Kosten entsprachen.

Abbildung 6. Kostenabweichung.Abbildung 7. Auswahl der Durchmesser.Die Grafik zeigt, dass die größten Schwankungen und eine längere Einschwingzeit für die ersten beiden Durchmesser gelten. Wenn Sie den Integrationskoeffizienten von -1 auf -0,5 ändern, ist die Anpassung noch schneller. In nur 4 Sekunden werden die Kosten auf den gewünschten Wert eingestellt. Siehe Abb. 8.

Abbildung 8. Abweichungen der Ausgaben vom Satz bei Ki = -0,5.Vorteile der Optimierung durch die Regulierungsbehörde:

- Einfachheit und Klarheit.

- Die Geschwindigkeit der Optimierung wird durch die Geschwindigkeit der dynamischen Berechnung des Modells bestimmt.

Nachteile der Optimierung durch den Regler:

- Es kann nur verwendet werden, wenn eine eindeutige und offensichtliche Beziehung zwischen den gemessenen und den variablen Parametern besteht. Wie in unserem Beispiel ist ein größerer Durchmesser ein größerer Aufwand.

- Zusätzliche Steuerungen können zu Systemschwankungen führen. Wenn in unserem Fall beispielsweise der Integratorkoeffizient gleich - 2 angenommen wird, wechselt das System in den Vibrationsmodus (siehe Abb. 9).

Abbildung 9. Abweichungen der Kosten von der Menge, wenn Ki = - 2.Parameterauswahl durch den Optimierungsblock.

Wenn wir keinen offensichtlichen Zusammenhang zwischen den gemessenen Parametern haben und es schwierig ist, die Auswirkungen zu bestimmen, müssen spezielle Optimierungsblöcke verwendet werden. In unserem Fall wird sich das Schema nicht wesentlich ändern. Als Optimierungskriterium verwenden wir das Modul der Abweichung der Ausgaben von den angegebenen, und dann erscheint im Diagramm anstelle des Integrators ein Optimierungsblock. Das allgemeine Optimierungsschema sieht wie in Abbildung 10 aus.

Abbildung 10. Diagramm zur Auswahl der Durchmesser mithilfe des Optimierungsblocks.Dieses Modell funktioniert folgendermaßen:

Die Messwerte der Durchflusssensoren in jeder Zeile werden mit den eingestellten Werten verglichen. Mit dem Modulblock wird der Abweichungsvektor in einen absoluten Abweichungsvektor umgewandelt.

Somit wird das Optimierungskriterium gleich Null Abweichungen. Nun, die Durchmesser der Pipelines dienen als einstellbare Parameter.

Die Optimierung kann in zwei Modi erfolgen:

- vollständige Übergangsoptimierung. Wenn Sie zur Berechnung des Optimierungskriteriums eine vollständige Simulation des gesamten Prozesses durchführen müssen.

- Optimierung für unterwegs. Wenn das Optimierungskriterium nach einem bestimmten Zeitschritt berechnet wird.

Die vollständige Übergangsoptimierung erfordert viele Wiederholungen und nimmt viel Zeit in Anspruch. Lassen Sie uns also unterwegs auf die Optimierung eingehen. Standardmäßig wird die Optimierung einmal pro Sekunde durchgeführt. Die Einstellungen für den Optimierungsblock sind in Abbildung 11 dargestellt.

Abbildung 11. Einstellen des Optimierungsblocks.Starten Sie die Berechnung und sehen Sie sich das Ergebnis an. Für 70 Sekunden des Prozesses schlug die Optimierung fehl. Nach dem Zeitplan zu urteilen, gibt es jedoch eine allmähliche Konvergenz. siehe Bild 12.

Abbildung 12. Optimierung der Kostenabweichung mit einem Zeitraum von 1 Sek.Es scheint, dass Sie schnell zu einer Entscheidung kommen können, wenn Sie die optimalen Parameter häufiger berechnen. Um die Häufigkeit der Optimierung zu wählen, muss die Verzögerung der Reaktion des Systems im dynamischen Berechnungsmodus berücksichtigt werden. Nach dem Ändern des Durchmessers muss einige Zeit vergehen, bevor diese Änderungen die gemessenen Parameter beeinflussen. Wenn Sie sich das Diagramm der Durchflussänderungen in einem engeren Zeitbereich ansehen (siehe Abb. 13), sehen Sie, dass nach Änderung des Durchmessers in etwa 0,5 Sekunden eine neue Durchflussrate eingestellt wird.

Abbildung 13. Optimierung der Kostenabweichung mit einem Zeitraum von 1 Sek.Reduzieren Sie die Analysefrequenz von 1 auf 0,5 Sekunden. Während der gleichen Zeit erhöht sich somit die Anzahl der Berechnungen um das Zweifache. Dadurch ist es möglich, die Durchmesser von Rohrleitungen in 70 Sekunden eines dynamischen Prozesses zu optimieren. Grafik 14 zeigt, dass die Optimierungsmethode funktioniert. Und die Abweichung der Ausgaben geht gegen Null.

Abbildung 14. Abweichungen der Kostenoptimierung mit einem Zeitraum von 0,5 Sekunden.Abbildung 15. Extraktion von Durchmessern durch Optimierung.Fazit

Ein Experiment mit einem detaillierten physikalischen Kraftstoffmodell hat gezeigt, dass Sie die Methoden der Theorie der automatischen Steuerung nicht nur zum Einstellen und Optimieren von Steuerungssystemen, sondern auch zum Optimieren der physikalischen Parameter des Modells verwenden können.