Einer der Hauptvorteile der additiven Fertigung ist die Möglichkeit einer echten

Anpassung der Teile. Diese Technologie eignet sich gut für die Herstellung kundenspezifischer Implantate für Patienten in medizinischen Bereichen wie der kraniofazialen Chirurgie (CFS), in denen optimale Größe, Form und mechanische Eigenschaften erforderlich sind.

- Ziel: Zeigen Sie, dass die Modellierung bei der Auswahl der richtigen Ausrichtung und Konfiguration der tragenden Struktur hilfreich sein kann.

- Lösung: Erstellen Sie drei verschiedene Teileunterstützungskonfigurationen und vergleichen Sie diese

- Gebrauchte Software: Materialise Magics

- Methode: Modellierung und Vergleich von Verformungen der endgültigen Teileträgerkonfigurationen

- Branche: Gesundheitswesen

3D-Druckprobleme bei kraniofazialen Gesichtsimplantaten

Individuelles maxillofaziales Implantat

Individuelles maxillofaziales Implantat Frühlingseffekt

FrühlingseffektDer Implantatherstellungsprozess für HHF verursacht viele Schwierigkeiten. Wenn die Implantate nicht thermisch bearbeitet werden, sind sie in einigen Konfigurationen aufgrund von Restspannungen normalerweise dem sogenannten "Federeffekt" ausgesetzt. Dieser Effekt führt zu erheblichen Verformungen der endgültigen Struktur, wodurch das Implantat möglicherweise nicht für den Patienten geeignet ist. Wie schwerwiegend der Federeffekt sein wird, hängt von der Ausrichtung des Teils und

der Stützkonfiguration ab . Die Auswahl der richtigen Konfiguration ist jedoch ein komplexer und zeitaufwändiger Prozess.

In diesem Beispiel untersuchen wir die verschiedenen Stützkonfigurationen für einzelne Implantatteile für die kraniofaziale Chirurgie und bestimmen, welche Konfiguration am wenigsten von Federn betroffen ist und daher für die

additive Fertigung am besten geeignet ist. Dazu simulieren wir die Verformung mit einer gut kalibrierten Selbstspannungsmethode * und vergleichen die endgültigen Verformungen der Produkte nach dem Entfernen des Trägers. Um die Simulationsergebnisse zu bestätigen, haben wir einen zusätzlichen Vergleich mit den hergestellten Konfigurationen durchgeführt.

Modellierung einer gesamten Plattform in drei Minuten

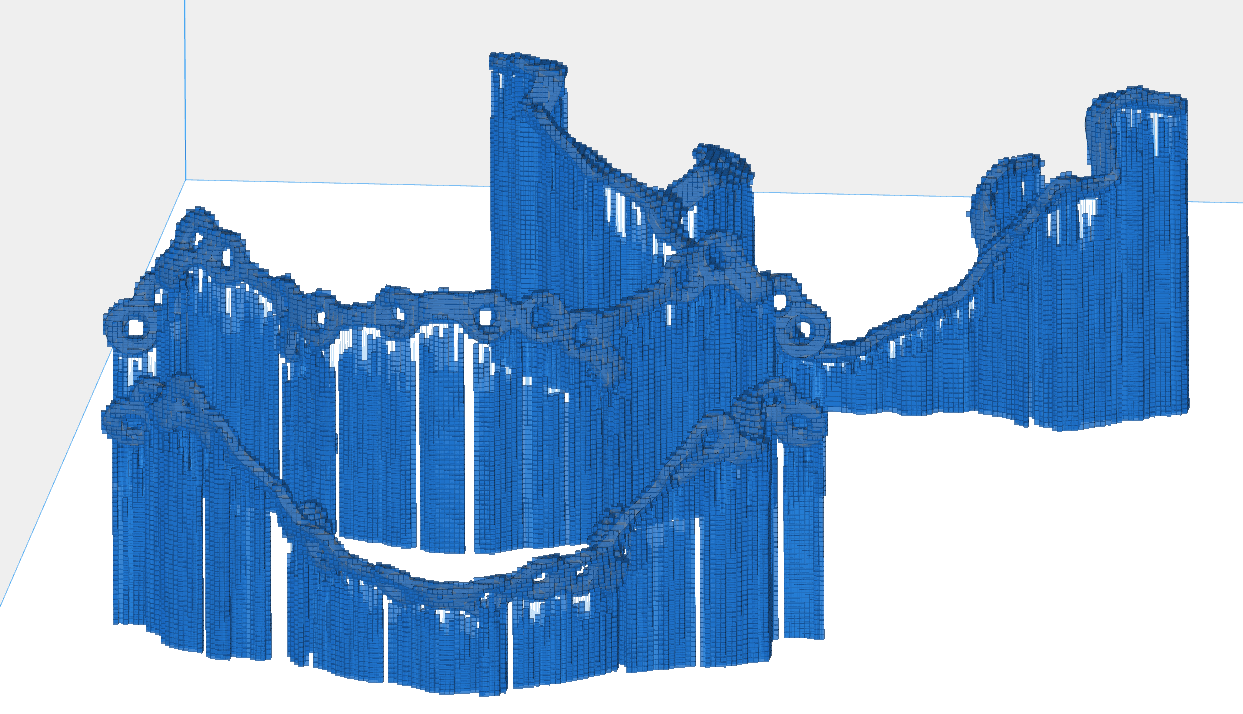

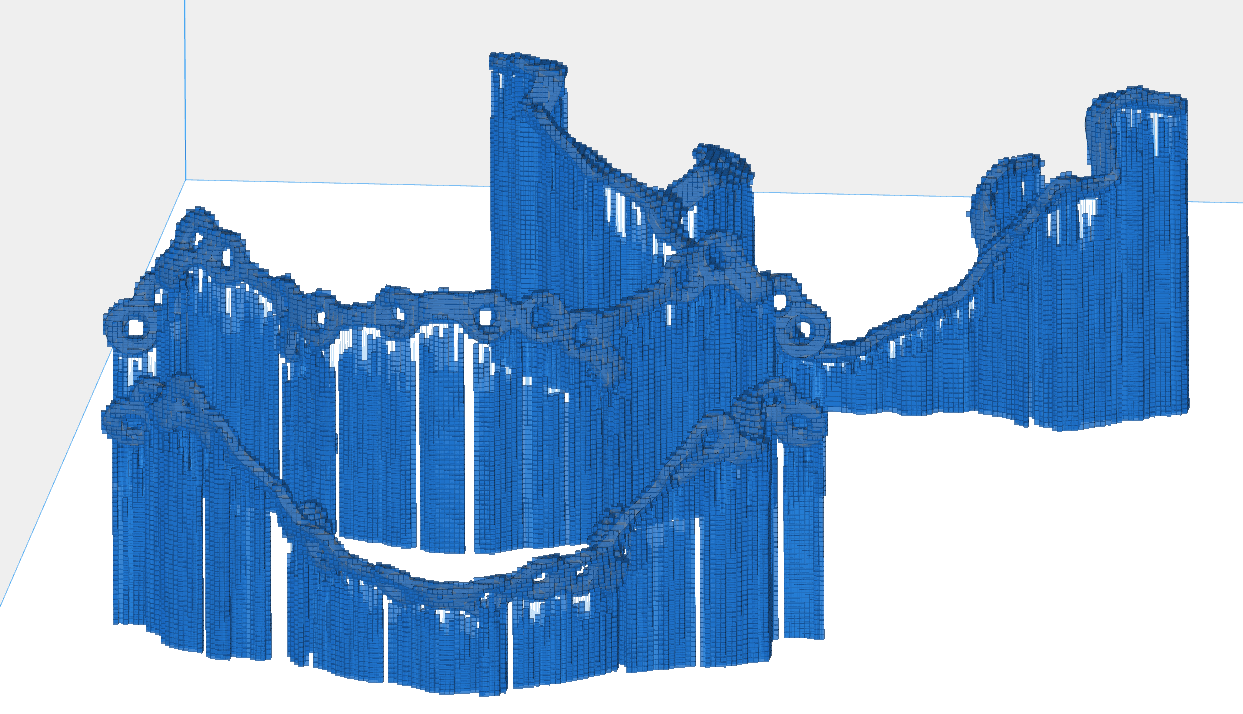

Visualisierung von Schritt 2: Voxelisierung von drei verschiedenen Teileorientierungen

Visualisierung von Schritt 2: Voxelisierung von drei verschiedenen TeileorientierungenDie Modellierung ist ein leistungsstarkes Tool, um fehlgeschlagene Drucksitzungen zu minimieren. Es bietet wertvolle Informationen zum Platzieren (oder Nicht-Platzieren) von Support oder kritischen Segmenten. Schauen wir uns den Modellierungsworkflow an.

- Erhalten der CAD-Geometrie des Teils und der Stützkonfigurationen.

- Voxelisierung der Teilegeometrie und Überprüfung von Tragstrukturen unter Randbedingungen.

- Modellierung der schichtweisen Konstruktion mit der Methode der Eigenspannungen.

- Interpolation der Voxelergebnisse auf die ursprüngliche CAD-Geometrie.

Wir haben uns entschlossen, uns auf die Modellierungsgeschwindigkeit zu konzentrieren, damit die Voxelisierung von Teilen eine ziemlich große Körnung aufweist. Unser Ziel war es nicht, die genaue Verzerrung einer Konfiguration zu simulieren, sondern zu bestimmen, welche der Konfigurationen der geringsten qualitativen Verzerrung unterliegt. In nur drei Minuten simulierten wir eine gesamte voxelisierte Plattform.

Auswertung der Ergebnisse

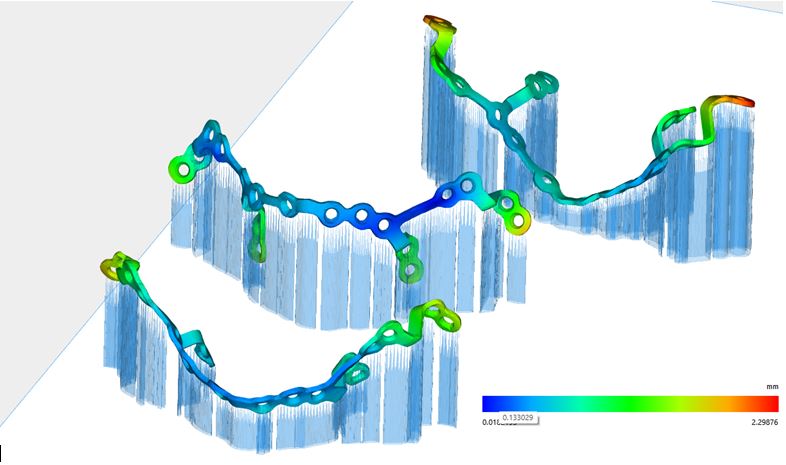

Deformationsmodellierung nach Trennung des Trägers

Deformationsmodellierung nach Trennung des TrägersZur Simulation und Anzeige der Ergebnisse wurde das

Magics Simulation-Softwaremodul verwendet. Das selektive Laden der relevantesten Modellierungsdaten in Magics hat den Auswahlprozess für eine optimale Ausrichtung verbessert. Die folgende Abbildung zeigt drei verschiedene Konfigurationen von Teileträgern (transparent) und simulierten Implantatdeformationen nach dem Trennen des Trägers. Wie Sie im Bild sehen können, befindet sich die Konfiguration zur Unterstützung des Teils mit der geringsten Verformung in der Mitte. Es enthält keine roten und gelben Zonen.

Um die Simulationsergebnisse zu bestätigen, haben wir die Abweichungen im Design der deformierten Teile von der ursprünglichen CAD-Geometrie in den simulierten und gedruckten Teilen verglichen. Wie unten zu sehen ist, weisen die simulierten und gedruckten Designs das gleiche Abweichungsmuster auf. Die obere Konfiguration enthält die größte geometrische Abweichung von der ursprünglichen CAD-Geometrie, und der Durchschnitt enthält die kleinste Abweichung.

Vergleich von simulierten Verformungen und gedruckten Strukturen mit der ursprünglichen Geometrie

Vergleich von simulierten Verformungen und gedruckten Strukturen mit der ursprünglichen GeometrieDie kleinste Belastung finden

In diesem Beispiel haben wir die Finite-Elemente-Modellierung verwendet, um globale Deformationen von drei verschiedenen Konfigurationen von kranial-maxillofazialen Implantat-Stützteilen schnell vorherzusagen. Eine grobe Voxelisierung ermöglichte es, Daten über die qualitativen Verformungstendenzen schnell zu modellieren und zu erhalten. Tatsächliche Testproben, die auf einem 3D-Drucker gedruckt wurden, bestätigten, dass von den drei in dieser Studie vorgeschlagenen Konfigurationen die durchschnittliche nach dem

Entfernen der Stützstruktur die geringste Verformung

aufwies .

Das zweite Modell bestätigt somit auch, dass die Vorhersagefähigkeit der Modellierung ein wertvolles Werkzeug für Ingenieure der additiven Fertigung ist. Mithilfe des Magics-Simulationsmoduls können sie ihre Konstruktionen vor der Fertigungsphase bewerten, um die optimale Ausrichtung der Teile und die Support-Konfiguration zu finden.

Bitte beachten Sie, dass Materialise Magics keine medizinische Software ist. Der Benutzer ist dafür verantwortlich, den Produktionsprozess und das Produkt zur Verwendung als Medizinprodukt zu genehmigen. Materialisieren orthognathische Implantate sind durch die Patente EP 2398411, US 8,784,456, US9,247,972, US 9,339,279 geschützt. Weitere Patente angemeldet.

* Die Methode der inneren Spannungen (ISM) ist ein Modellierungsverfahren, das auf der Grundlage einer Schweißsimulation angepasst wurde, um Restspannungen und Verformungen im Prozess der additiven Produktion vorherzusagen. ISM vereinfacht den komplexen, arbeitsintensiven thermomechanischen Prozess der additiven Fertigung durch einfache quasistatische Analyse und ermöglicht Ihnen die schnelle und genaue Modellierung komplexer additiver Komponenten.Übersetzung aus dem Englischen. Der Originalartikel ist hier .