Das Unternehmen Voronezhstalmost (ehemals Voronezh Bridge Factory) wurde 1948 gegründet und ist ein führendes russisches Unternehmen, das Metallspannkonstruktionen für Brücken jeglicher Art, Größe und Komplexität herstellt. Die Produktionsanlagen des Werks und die verfügbaren Geräte ermöglichen die Produktion von bis zu 55.000 Tonnen

Metallkonstruktionen pro Jahr, mehr als 1800 Arbeiter und Ingenieure arbeiten im Unternehmen. Das Unternehmen setzt bei seiner Arbeit häufig Computertechnologie ein, das Qualitätsmanagementsystem und die Schweißproduktion sind nach internationalen Standards zertifiziert.

Produktionsaufgaben

Voronezhstalmost produziert einzelne Elemente von Brücken, Spannweiten von Gebäuden, die an den Ort geschickt werden, an dem die Bauarbeiten von Bauherren ausgeführt werden. Bei der Herstellung solcher Elemente ist darauf zu achten, dass alle Abmessungen präzise eingehalten werden, keine Verzerrungen auftreten und die Montage effizient durchgeführt wird, damit bei der Installation keine Probleme auftreten, bevor sie an den Kunden gesendet werden.

Klassisches Arbeitsprinzip

Bis vor kurzem wurde eine solche Überprüfung in einem offenen Bereich auf dem Gebiet der Anlage durchgeführt. Die Arbeiter haben die Steuerungsmontage durchgeführt - sie haben separate schwierige, fragwürdige Stellen montiert, wonach die Ingenieure alle Strukturen auf Übereinstimmung mit der technischen Aufgabe gemessen haben. Wenn Inkonsistenzen festgestellt wurden, wurden deren Ursachen lokalisiert und problematische Strukturelemente zur Überarbeitung geschickt.

„Dieser Prozess war lang und kompliziert“, sagt Idayat Kuliev, Cheftechnologe bei Voronezhstalmost. - Trotz der Tatsache, dass wir nur bestimmte Teile der Strukturen gesammelt haben, hatten selbst sie beeindruckende Abmessungen und erforderten erhebliche Zeit- und Arbeitskosten für ihren Bau. „Wir brauchten eine Lösung, mit der wir die Steuerungsbaugruppe in den virtuellen Modus versetzen und den Computer ohne physische Installation auf Inkonsistenzen prüfen konnten.

Zunächst erwarb das Unternehmen eine Totalstation - ein elektronisches geodätisches Instrument aus der Theodolitklasse zur Messung von Entfernungen. "Er hat uns erlaubt, den Abstand zwischen den Punkten zu bestimmen", sagt Idayat Kuliev. "Wir nehmen noch einige Messungen damit vor, aber die Praxis hat gezeigt, dass die Steuerbaugruppe nach solchen Messungen nicht immer erfolgreich ist, da viele Daten zu Entfernungen vorliegen, diese verstreut sind und das Risiko von Fehlern bei den Berechnungen zunimmt."

Es wurde deutlich, dass eine perfektere Lösung erforderlich war, die es ermöglichte, alle erforderlichen Daten gleichzeitig auf den Kontrollpunkten zu erfassen und das Modell des erforderlichen Elements an die

Software für die virtuelle Steuerungsbaugruppe zu übertragen.

3D Laserscanner Surphaser 25HSX

3D Laserscanner Surphaser 25HSXNeues Prinzip der Arbeit mit Surphaser 25HSX

Diese Lösung war der Surphaser 25HSX

3D-Laserscanner . Dieses Gerät implementiert die Phasenmethode zur Bestimmung der Entfernung, aufgrund derer eine hohe Abtastgeschwindigkeit erreicht wird (bis zu 1,2 Millionen Punkte pro Sekunde). Surphaser-Scanner sind speziell darauf vorbereitet, die Probleme der Analyse und

Steuerung geometrischer Parameter großer Objekte komplexer Form zu lösen, die die Anforderungen des Voronezhstalmost-Unternehmens vollständig erfüllen.

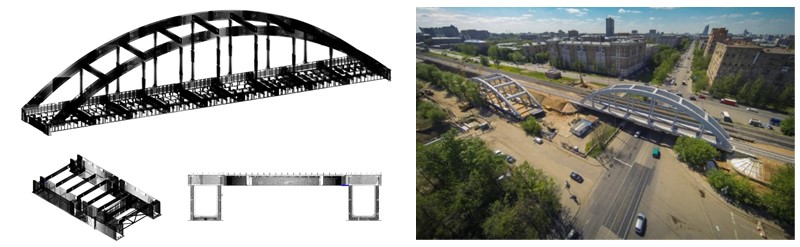

Durch die Einbeziehung eines dreidimensionalen Laserscanners in den Prozess konnten wir die vollständige Steuerbaugruppe vollständig aufgeben. Jetzt werden die Elemente der Brücke (wie zum Beispiel 15-Meter-Blöcke mit einer Breite von 3,5 Metern und einer Höhe) direkt in der Werkstatt gescannt. Die resultierenden Punktwolken werden in der Entwurfssoftware auf Modellkonformität überprüft. Im virtuellen Modell sind Defekte, Nichtübereinstimmung der Kontrollpunkte und Abweichungen von den Zeichnungsdaten sofort sichtbar. Wenn sie erkannt werden, wird der Artikel zur Überarbeitung gesendet.

„Strukturblöcke werden von mehreren Positionen aus gescannt“, sagt Jewgeni Kuprin, Leiter des Konstruktionsbüros des Werks. "Die resultierende Umfrage wird mit dem

Geomagic Studio-Programm zusammengefügt,

zugeschnitten , von" Junk "

-Daten befreit , skaliert und in das XYZ-Koordinatengitter konvertiert." In Autodesk Revit werden gesammelte und gereinigte Wolken einzelner Strukturelemente im Maßstab 1: 1 dem vom Kunden bereitgestellten 3D-Modell der Brücke überlagert. Dies ermöglicht nicht nur, mögliche Mängel zu erkennen und die Konvergenz zu überprüfen, sondern auch Messungen für die Herstellung von Überzügen durchzuführen.

„Brücken bestehen aus Hunderten von Elementen“, sagt Idayat Kuliev. - Mit der vollständigen Steuerbaugruppe hatten wir nicht die physische Fähigkeit, sie alle zur Überprüfung zu sammeln. Daher haben wir schwierige Orte ausgewählt, an denen Ingenieure Bedenken hinsichtlich der Geometrie hatten. Jetzt haben wir die Möglichkeit, nicht nur diese komplexen Elemente, sondern die gesamte Struktur virtuell zu steuern. “ Zu Beginn des Einsatzes des Scanners führten die Spezialisten des Unternehmens mehrere zusätzliche Steuerungsbaugruppen von Strukturen durch, die bereits an einem mit dem Scanner erstellten virtuellen Modell getestet wurden. Es wurden keine neuen Mängel festgestellt.

Das in der Software modifizierte digitale Modell und das praktische Ergebnis des Projekts

Das in der Software modifizierte digitale Modell und das praktische Ergebnis des ProjektsVorteile der Verwendung eines 3D-Scanners

„Die Vollzeit-Steuerungsmontage ist harte und lange Arbeit“, sagt Idayat Kuliev. - Drei oder vier Personen sammeln einen Teil der Brücke auf der Straße. Bei jedem Wetter benötigen sie einen Kran, eine Zugvorrichtung, Wagenheber, Wasserwaagen und einige Tage Zeit. Das Scannen ist ebenfalls eine schwierige Aufgabe. Das Reinigen und Vorbereiten eines Elements dauert zwei bis vier Stunden. Dies ist jedoch die Arbeit eines Ingenieurs im Büro am Computer. “

Das dreidimensionale Scannen verringert die Wahrscheinlichkeit von Fehlern im Zusammenhang mit dem menschlichen Faktor. „Zuvor haben wir bei der Durchführung der Steuerungsbaugruppe ein Protokoll erstellt, in dem wir alle Abweichungen und Mängel eingeführt haben“, sagt Idayat Kuliev. - Dann wurde die Baugruppe zerlegt, die notwendigen Änderungen an den Produkten vorgenommen, aber manchmal wurde bei der Installation plötzlich festgestellt, dass jemand etwas übersehen hatte und einen Fehler übersehen hatte. Und die Steuerbaugruppe wurde bereits zerlegt. Es gibt nichts, was die Diskrepanz erkennen könnte. Stellen Sie sicher, dass dies unser Fehler ist. Jetzt haben wir immer ein fertiges Modell in unserem Computer, wir können das Problem darauf untersuchen und es dem Kunden zeigen. Darüber hinaus hat sich der Prozentsatz der Erkennung von Problembereichen aufgrund der hohen Genauigkeit des Geräts und der Möglichkeit, alle Komponenten der Struktur zu überprüfen, und nicht nur die von den Ingenieuren angegebenen, erhöht. “

„Wir haben kürzlich auf diese Technologie umgestellt“, fasst der Experte zusammen, „und bis wir sie vollständig beherrschen, gibt es etwas zu streben. Jetzt können wir jedoch zuversichtlich sagen, dass es vollständig zu uns passt, und wir werden definitiv nicht zur Methode der Steuerungsbaugruppen zurückkehren. “