Im Rahmen der Zusammenarbeit mit der Europäischen Weltraumorganisation (ESA) produziert 3D Systems unter aktiver Beteiligung seiner Einzelteile-Fertigungseinheit Düsen, Brennräume und Expansionsdüsen für Kommunikationssatellitentriebwerke, die mit Zweikomponenten-Kraftstoffen im

3D-Metalldruck betrieben werden ( DMP) .

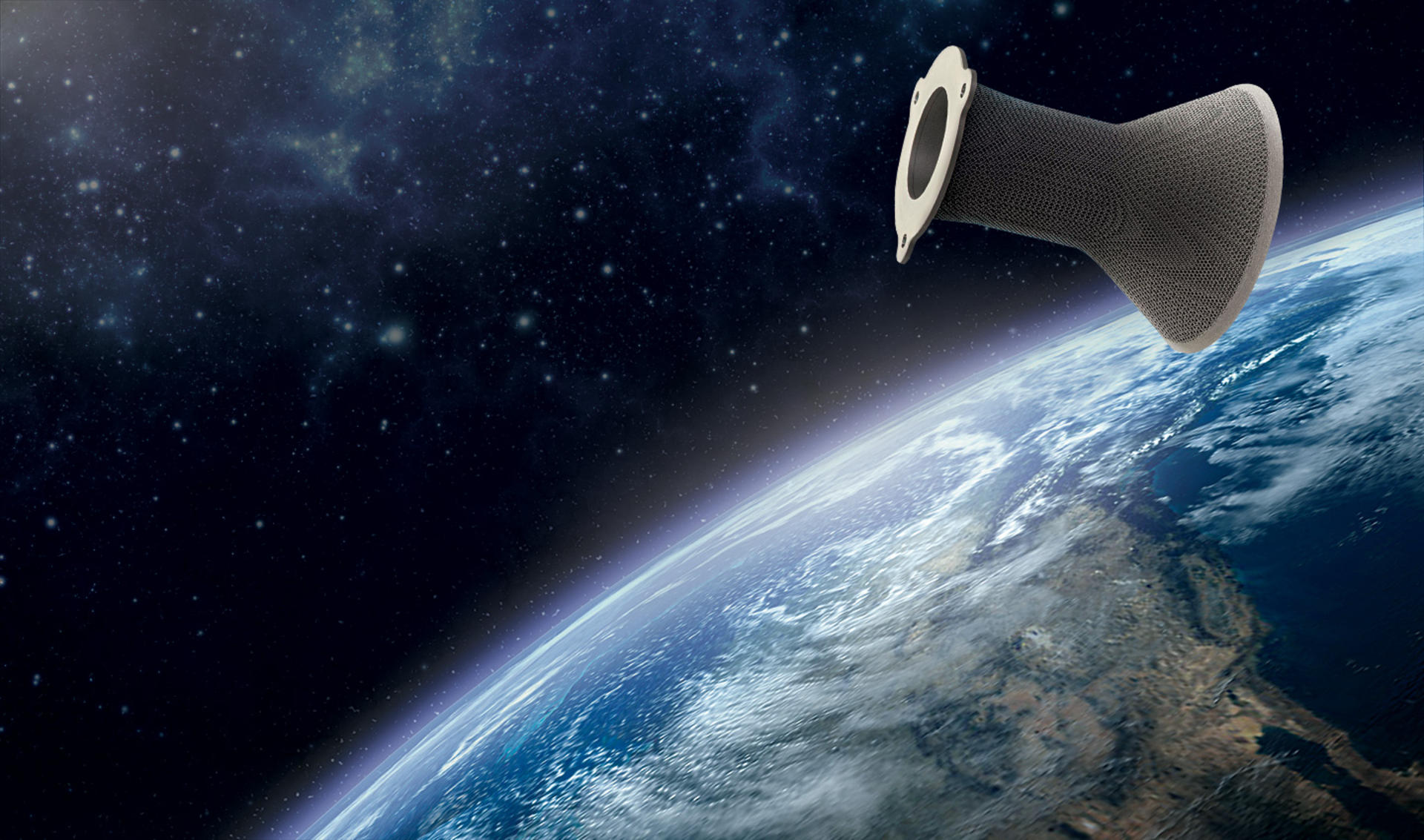

Injektorlinie, gewachsen auf einem 3D-Drucker der DMP-Serie von 3D Systems

Injektorlinie, gewachsen auf einem 3D-Drucker der DMP-Serie von 3D SystemsDiese Details geben der ESA die Möglichkeit, das Potenzial für weitere Verbesserungen der Fertigungstechnologien für bestehende Strukturen zu bewerten. Darüber hinaus nutzen Experten von ESA und 3D Systems die Fähigkeiten der DMP-Technologie, um Entwurfsoptionen mit gemeinsamen Funktionen für die oben genannten Teile von Satelliten-Engines zu entwickeln. Es handelt sich beispielsweise um eine monolithische Konstruktion der Brennkammer, einschließlich eines dünnwandigen Druckbehälters mit einer äußeren Verstärkungsnetzstruktur. Mit der DMP-Technologie können Sie das Gewicht reduzieren, die Montage vereinfachen, die Produktion beschleunigen und in späteren Entwurfsphasen problemlos Konstruktionsänderungen vornehmen. Die Zusammenarbeit mit der ESA steht im Einklang mit der Strategie von 3D Systems, sein einzigartiges Know-how zur Verbesserung der Produktionstechnologie in der Raumfahrt- und Luftfahrtindustrie einzuführen.

Aktueller Stand der 3D-Metalldrucktechnologie

Kommunikationssatelliten sind für den Betrieb des mobilen Internets und die sichere Finanzkommunikation zwischen Banken, direkte Fernsehübertragung und Erdbeobachtung für Wettervorhersagen erforderlich. Eine der Aufgaben der ESA besteht darin, die Entwicklung der Herstellungstechnologien für Weltraumsatellitentriebwerke zu überwachen. Im Rahmen ihres eigenfinanzierten Programms untersucht die ESA den aktuellen Stand der 3D-Metalldrucktechnologie und bewertet ihr Potenzial und ihre Reife im Lichte künftiger Motorenentwicklungen.

Die Analyse des Bildes in Röntgenstrahlen mit einer Auflösung von 130 μm lässt den Schluss zu, dass die DMP-Technologie effektiv zur Herstellung von Düsen eingesetzt werden kann

Die Analyse des Bildes in Röntgenstrahlen mit einer Auflösung von 130 μm lässt den Schluss zu, dass die DMP-Technologie effektiv zur Herstellung von Düsen eingesetzt werden kannIm Rahmen ihres Forschungsprogramms hat die ESA 3D-Systeme aufgrund ihrer umfassenden technologischen Erfahrung und Kundenbetreuung ausgewählt. 3D Systems implementierte die Konstruktionslösungen für drei kritische Teile sowie deren Alternativen mithilfe der DMP-Technologie.

In der Düse des Satellitenmotors werden zwei Kraftstoffarten kontrolliert gemischt, nämlich ihre Selbstentzündung und ihre kontinuierliche Verbrennung. In der Brennkammer in Form eines Venturi werden die gasförmigen Verbrennungsprodukte beschleunigt, wodurch der Satellit in die gewünschte Umlaufbahn gebracht wird. Die expandierende Düse beeinflusst die Bewegungseigenschaften, indem sie auf den Gasstrom einwirkt.

„Die DMP-Technologie bietet die Möglichkeit, eine innovative Leitung herzustellen, um den Durchfluss vom Kraftstoffventil zum Brennraum zu optimieren“, sagt Simon Hyde. Die diesem Verfahren innewohnende Gestaltungsfreiheit ermöglicht es der ESA, die Anzahl der Düsenteile von fünf (unter Verwendung traditioneller Herstellungstechniken) auf eins zu reduzieren. Darüber hinaus entfallen viele unsichere Dichtungsfugen, die eine zuverlässige Kraftstoffeinspritzung gewährleisten, die Herstellungskosten erheblich senken und die Risiken verringern. 3D Systems gelang es, homogene Strukturen mit einer relativen Dichte von bis zu 99,98% zu schaffen, wodurch eine zunehmende Anzahl von

Metallen und Legierungen , einschließlich Titan, verwendet werden kann.

Innovative Düsenlinie

Die 3D-Metalldrucktechnologie eignet sich auch zur thermischen Berechnung der Düse, wodurch verhindert wird, dass Wärme zu den empfindlichen Sitzen der Kraftstoffventile und zum Raumfahrzeug selbst zurückfließt. Das Fehlen von Einschränkungen beim Zugriff auf das Werkzeug ermöglicht es Ihnen, das Design der Wärmedämmung zu ändern und die Wärmeleitfähigkeit aufgrund der verstärkenden Maschenstruktur zu steuern. Die Düsenteile aus einer Flugzeugtitanlegierung (Ti6Al4V) erfüllen im Allgemeinen die Anforderungen des Raumfahrtsektors und des Raketentriebwerkskonstrukteurs, um die Produktqualität sicherzustellen.

Eine innovative Linie mit 3D-Metalldrucktechnologie optimiert den Kraftstofffluss zwischen Ventil und Brennkammer

Simon Hyde, Europäische Weltraumorganisation

Trennung der Brennkammerfunktionen

Brennkammern eines kompakten Satellitentriebwerks bestehen üblicherweise aus einer Überschalldüse und dem Düsenaustritt ohne Montage. Kraftstoffreaktionen enden im sich verjüngenden Abschnitt, von wo aus die gasförmigen Verbrennungsprodukte durch den Hals in den überkritischen Abschnitt fallen, wo sie sich mit Überschallgeschwindigkeit ausdehnen. Moderne Kameras sind so konstruiert, dass sie nicht betriebsbedingten Belastungen standhalten - diese vorübergehenden Belastungen werden von den dicken Wänden der Kammer wahrgenommen. Nach dem Einsetzen in den Orbit und mit einer Arbeitsbelastung benötigen die Kameras keine so dicken Wände.

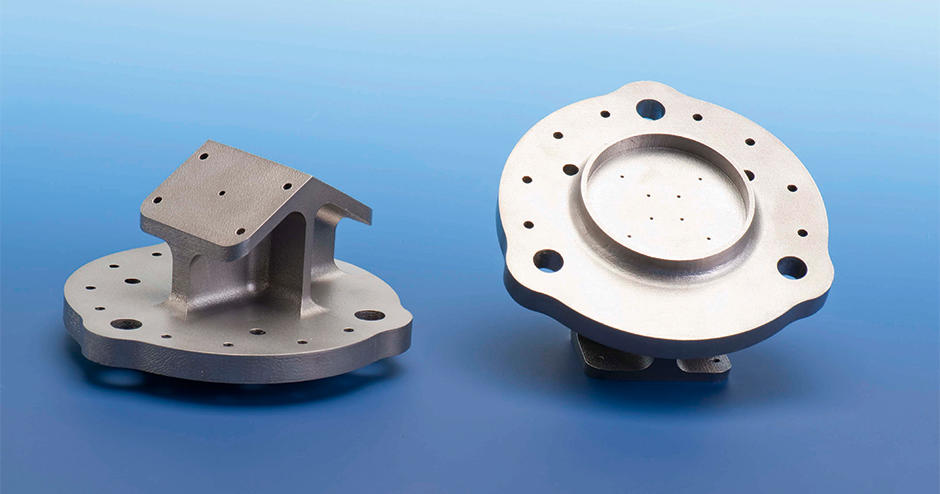

Die Trennung der Funktionen der Brennkammer zwischen den arbeitenden und nicht arbeitenden Konstruktionslasten führt dazu, dass ein Kompressionsrahmen verwendet werden muss, der eine dünne Wand trägt

Die Trennung der Funktionen der Brennkammer zwischen den arbeitenden und nicht arbeitenden Konstruktionslasten führt dazu, dass ein Kompressionsrahmen verwendet werden muss, der eine dünne Wand trägtLaut Simon Hyde können Sie mit der DMP-Technologie die Kamerafunktionen in Arbeits- und Nicht-Arbeitslastmodi aufteilen. Eine naheliegende Lösung besteht darin, einen Kompressionsrahmen aus Rippen zu schaffen, die eine dünne Wand der Brennkammer und einen Schweißflansch zum Anbringen der Auslassdüse tragen. Anstelle eines primitiven Rahmens stellte 3D Systems jedoch eine tragende Struktur in Form eines Netzes mit niedriger Dichte her. Da seine Schüttdichte nur 12% beträgt, kann die Verwendung der DMP-Technologie das Gewicht der Brennkammer erheblich reduzieren oder den Sicherheitsspielraum der Struktur erhöhen.

Derzeit besteht die Kamera aus der Titanlegierung Ti6Al4V. In Zukunft ist geplant, es aus einer feuerfesten Legierung (z. B. auf Basis von Niob, Molybdän, Tantal, Wolfram und / oder Rhenium) herzustellen, damit es extrem hohen Verbrennungstemperaturen standhält. Eine weitere Untersuchung dieses revolutionären Designs der Brennkammer umfasst die Untersuchung der Gitterisotropie im Spannungsfeld sowie eine detaillierte thermische Analyse. Das Gitter erhöht die effektive Oberflächenstrahlung, so dass es zweifellos die Wärmeströme um die Kamera beeinflusst.

3D-Druck großer Metallteile

Dank fortschrittlicher Konstruktionsmöglichkeiten konnten wir ein Gitter mit geringer Dichte auf einer strahlenden Oberfläche erstellen, die eine dünne Wand des Motorbrennraums trägt

Dank fortschrittlicher Konstruktionsmöglichkeiten konnten wir ein Gitter mit geringer Dichte auf einer strahlenden Oberfläche erstellen, die eine dünne Wand des Motorbrennraums trägtDie ESA-Ingenieure untersuchten auch die Möglichkeit der Verwendung der DMP-Technologie zur Herstellung einer Ausgangsdüse mit einem Auslassdurchmesser von bis zu 50 cm. Zum Zeitpunkt des Projekts ermöglichten die Fähigkeiten der DMP-Technologie das Drucken von Produkten mit Abmessungen von bis zu 275 x 275 x 450 mm. Die Spannungen in der Düse sind relativ gering, und eine Verringerung der Masse des freitragenden Teils der Düse ist ein kritischer Faktor für die Erhöhung des Sicherheitsspielraums des Motors. 3D Systems stellt eine Auslassdüse aus Titanlegierung (Ti6Al4V) her, die hauptsächlich die mechanischen und thermischen Anforderungen für expandierende Auslassdüsen erfüllt.

Laut Hyde bietet die DMP-Technologie klare Herstellungsvorteile

gegenüber der herkömmlichen Rotationsextrusion von Plattenmaterial, wodurch jegliche Designflexibilität entfällt. Sie können die technischen Eigenschaften des Motors an die spezifischen Anforderungen des Kunden an das Traktionsprofil anpassen und so viele Entscheidungen in den neuesten Konstruktionsphasen ändern.

Übersetzung aus dem Englischen.

Das Original dieses Materials befindet sich auf der 3D Systems-Website.