Die Gießereitechnologie beinhaltet den Übergang von Metall aus einem Aggregatzustand

zum anderen von fest zu flüssig und wieder zu fest. Das Verfahren entspricht ebenfalls dem gleichen Prinzip.

Kunststoffformteil. Die Erfahrung von Okeanpribor zeigt gut, wie additive Technologien zur Lösung von Problemen in diesem Bereich beitragen.

Okeanpribor Concern (St. Petersburg) befasst sich mit der Entwicklung, Produktion, Wartung und Modernisierung von hydroakustischen Geräten für zivile und militärische Zwecke. Hauptkunde ist die russische Marine. Bis heute beschäftigt das Unternehmen rund zweitausend Mitarbeiter, davon 40 in der Forschungs- und Produktionsabteilung für erweiterte Antennen. Die Struktur dieser Abteilung umfasst Gruppen von Entwicklern, Designern, Technologen und Produktionsmitarbeitern. Darüber hinaus wurde 2009 eine Gruppe innovativer Technologien geschaffen.

Die Abteilung konzentriert sich auf die Entwicklung und Produktion von einzigartigen Sonargeräten. Im Laufe des Jahres kreieren die Mitarbeiter rund zehn Produkte unterschiedlicher Architektur. Vor einigen Jahren erhielt die Abteilung die erforderlichen Mittel für den Kauf des ProJet 660Pro

3D-Druckers , der für das Prototyping der entwickelten Funktionseinheiten von Geräten vorgesehen war.

„Bis Sie das Teil in Ihren Händen halten, ist es schwierig zu beurteilen, wie bequem es in der Baugruppenproduktion ist“, sagt Dmitry Ermoshkin, Projektmanager für die Forschungs- und Produktionsabteilung. "Für uns ist es wichtig, nicht nur den Montageprozess zu optimieren - jedes Produkt besteht aus vielen Teilen, die perfekt zusammenpassen sollten, sondern auch

die Herstellbarkeit des Herstellungs- und Testprozesses zu

verbessern ."

Arbeitsprinzipien: vorher und jetzt

Natürlich hat die Abteilung Teile ohne Verwendung eines 3D-Druckers prototypisiert. Es sah wie folgt aus: Die Designer entwickelten das Teil und bestellten seine Produktion in Pilotproduktion. Der ausgefüllte Antrag wurde bei der Prototyping-Abteilung eingereicht, die ihrerseits das Material gemäß der Spezifikation bestellte. Dann wurde der technologische Prozess entwickelt und erst danach wurde ein Teil auf der Maschine erstellt. „Vom Zeitpunkt der Einreichung des Antrags bei der Prototyping-Abteilung bis zum Erhalt des Prototyps vergingen mindestens zwei bis drei Wochen“, erinnert sich Dmitry Ermoshkin. - Oft wurde uns mitten im Produktionszyklus klar, dass Änderungen am Design erforderlich waren. Das bestellte Teil kam endlich an - und erwies sich als unnötig. Diese Situation könnte mehrmals wiederholt werden. Darüber hinaus musste das Verfahren erneut gestartet werden, wenn in der Testphase Konstruktionsfehler festgestellt wurden. “

Nach dem Kauf eines 3D-Druckers in der Abteilung für erweiterte Antennen dauerte die Produktion jeder Iteration des Produkts einen Tag. Somit hat die Abteilung eine mehrfache Zeitverkürzung für jeden Zyklus von Produktionsteilen erreicht. Die Entwicklungskosten sind zeitweise gesunken, sodass Sie die für den Kauf eines 3D-Druckers aufgewendeten Mittel schnell zurückerhalten können. Nachdem die Abteilung die Funktionen von ProJet 660Pro getestet hatte, erweiterte sie den Anwendungsbereich: Jetzt werden mit dem Gerät auch Spritzgussformen hergestellt.

Unsere Abteilung hat für jeden Veröffentlichungszyklus eine mehrfache Zeitverkürzung erreicht.

die Details. Die Entwicklungskosten sind zeitweise gesunken, sodass Sie die für den Kauf eines 3D-Druckers aufgewendeten Mittel schnell zurückerhalten können.

Dmitry Ermoshkin, Projektmanager, Forschungs- und Produktionsabteilung, Okeanpribor Concern

Vor uns

„Unsere Abteilung stand vor der Aufgabe, eine komplexe Schalteinheit zu entwickeln: einen Splitter aus Polyurethan“, kommentiert Dmitry Ermoshkin. „Dies ist eine der Hauptstruktureinheiten der neuen Sonarantenne, die mehrere Funktionen kombiniert: eine strukturelle Basis für den Anschluss von akustischen und elektronischen Modulen, eine Anleitung zum Verlegen von Patchkabeln, einen Stecker mit Kabeln für Verarbeitungsgeräte. Zusätzlich bildet der Verteiler einen einzigen Dichtungskreislauf, dessen Innenvolumen mit einer speziellen Zusammensetzung gefüllt ist.

Ein Splitter ist eine sehr komplexe Komponente mit vielen Abgriffen unterschiedlicher Größe. Gleichzeitig muss es luftdicht sein, eine ausreichende mechanische Festigkeit aufweisen und gegen aggressive Umgebungen beständig sein. Die Herstellung von

Spritzgussformen auf herkömmliche Weise aus Metall war eine nahezu unlösbare technologische Aufgabe. Selbst im besten Fall würde diese Arbeit sehr lange dauern: Laut unseren Technologen mehrere Monate. Und wir konnten es uns nicht leisten, den Prozess so weit auszudehnen. “

Neue Herausforderungen

Die Lösung bestand darin, Formulare für Formulare zu erstellen. Dmitry Ermoshkin spricht über diese Technologie folgendermaßen: „Das Material, das gemäß den Anweisungen für die Arbeit mit dem ProJet 660Pro verwendet werden muss, ist nicht für die Herstellung von Spritzgussformen geeignet. Deshalb erstellen wir mit seiner Hilfe Formulare für Formulare: Wir erstellen einen Rahmen auf dem ProJet 660Pro und füllen ihn dann mit Silikon. Nach der Polymerisation entfernen wir eine fertige Silikonform aus dem Rahmen, die zum Gießen mit einem anderen Material geeignet ist, und gießen dann Polyurethan hinein. Als Ergebnis erhalten wir nicht nur einen Prototyp, sondern einen gebrauchsfertigen Prototyp. “

Auf diese Weise hergestellte Teile haben bereits Anwendung bei der Herstellung eines Prototyps einer Sonarantenne gefunden. Die Erstellung der Antenne mit dem ProJet 660Pro dauerte drei Monate.

So sieht der gesamte Prozess zur Herstellung eines Spritzguss-Splitters aus:

3D-Modell des Splitters 3D-Modell einer zweiteiligen Spritzgussform

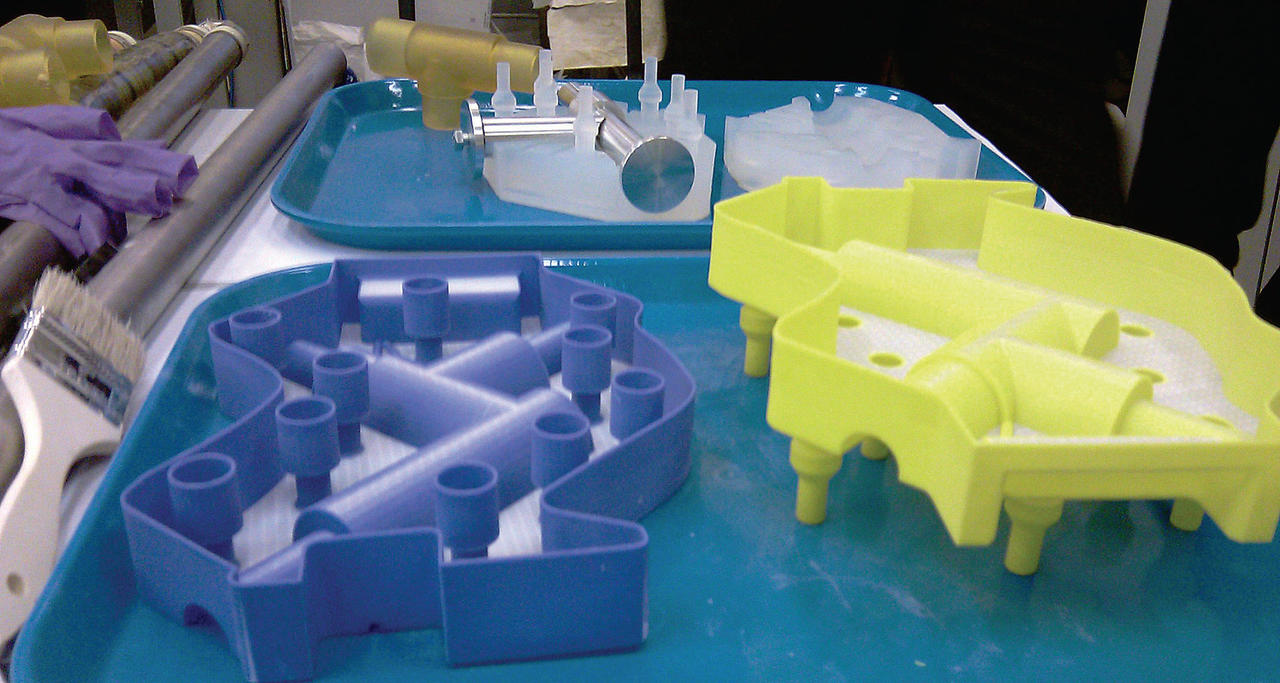

3D-Modell einer zweiteiligen Spritzgussform 3D gedrucktes Masterformular

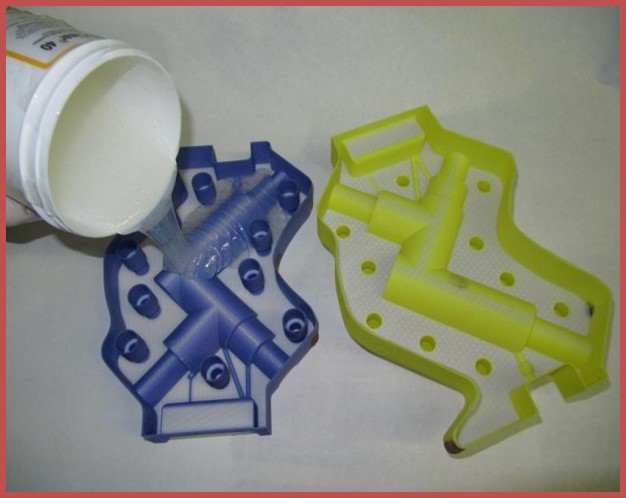

3D gedrucktes Masterformular Silikon-Gießprozess

Silikon-Gießprozess Formular extrahieren. Die Silikonform wiederholt genau die Geometrie des Produkts.

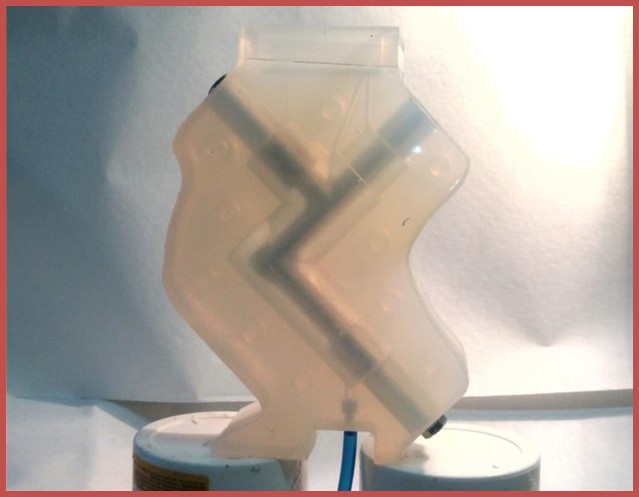

Formular extrahieren. Die Silikonform wiederholt genau die Geometrie des Produkts. Montage der Gussform. Da das Produkt innere Hohlräume aufweist, werden diese mit Stangenausrüstung geformt. Ein aus drei Teilen bestehender Stab wird in das Formular eingefügt. Das Design wird vertikal montiert und platziert. Polyurethan wird durch das Rohr und die Armatur (unten) in den Hohlraum gegossen.

Montage der Gussform. Da das Produkt innere Hohlräume aufweist, werden diese mit Stangenausrüstung geformt. Ein aus drei Teilen bestehender Stab wird in das Formular eingefügt. Das Design wird vertikal montiert und platziert. Polyurethan wird durch das Rohr und die Armatur (unten) in den Hohlraum gegossen. Polyurethan-Gießverfahren

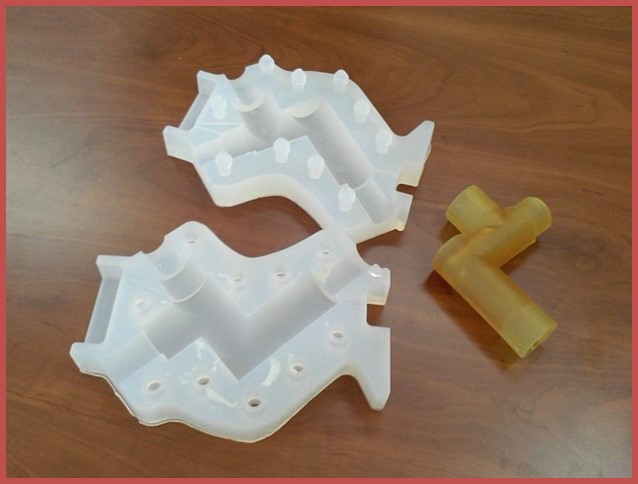

Polyurethan-Gießverfahren Das fertige Teil entfernen. Es bleibt eine Form, die mehrere hundert Mal mehr verwendet werden kann.

Das fertige Teil entfernen. Es bleibt eine Form, die mehrere hundert Mal mehr verwendet werden kann. Herausforderung

Herausforderung- Entwicklung, Produktion, Wartung und Modernisierung von hydroakustischen Geräten für zivile und militärische Zwecke

- Verbesserung der Effizienz und Geschwindigkeit des innovativen Technologiekonzerns

Strategie- Schnelles und genaues Prototyping von Funktionseinheiten von Geräten

- Online-Montagetests

- Spritzgussformen erstellen

Ergebnisse- Mehrfache Verkürzung der Prototyping-Zeit

- Einsparungen beim Werkzeug

- Eine neue Art von Ausrüstung beherrschen