In diesem Artikel wird das von

@olartamonov angesprochene Thema Sicherheit in Hochspannungsanwendungen weiter behandelt. In dem Artikel werden die physikalischen Grundlagen des Abbaus von Dielektrika sowie ein neuer Sicherheitsstandard erörtert.

Sicherheitsanforderungen gelten für alle elektronischen Geräte, obwohl sie im Hinblick auf den Produktbetrieb einen Overhead verursachen. Sie erfordern die Verwendung zusätzlicher Schaltungslösungen und elektronischer Komponenten, erschweren die Topologie von Leiterplatten, erhöhen die massendimensionalen Parameter des Produkts, das Testvolumen und damit die Kosten und die Markteinführungszeit. Nur die Funktionalität kann nur eingeschränkt werden, wenn Prototypen oder Prototypen des Geräts entwickelt werden. Leider verlieren elektronische Produkte derzeit unter den Bedingungen der einfachen Erreichbarkeit eines Kunden (frühere Zertifizierungszentren), der Kostensenkung und der Einsparung von Tests nicht nur an Zuverlässigkeit, sondern auch an Sicherheit.

Grundlagen der Theorie des elektrischen Durchschlags in Gasen und Festkörpern

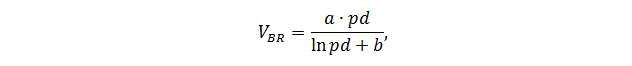

Jedes Dielektrikum hat elektrische Stärke - bei einer bestimmten elektrischen Feldstärke tritt ein Durchschlag auf. In Gasen wird die Durchbruchspannung von kugelförmigen Elektroden bei bestimmten Temperatur- und Durchschnittsdruckwerten durch das Paschen-Gesetz beschrieben:

wobei p der Druck ist, sind a und b die experimentellen Konstanten in Abhängigkeit vom Gas. In Abb. Abbildung 1 zeigt die Paschen-Kurve für trockene Luft mit einer relativen Luftfeuchtigkeit von 60% bei einer Temperatur von 20 ° C. Beachten Sie, dass die Paschen-Kurve einen Mindestwert hat. Ein Druckanstieg führt zu einer Zunahme der Dichte und einer Zunahme der Kollisionswahrscheinlichkeit, verringert jedoch den mittleren freien Weg und folglich die Teilchenenergie. Dies führt zu einem Anstieg der Durchbruchspannung im Hochdruckbereich auf der rechten Seite des Diagramms. Bei niedrigen Werten hängt der Durchschlagmechanismus vom Verhältnis des mittleren freien Weges und des Abstands zwischen den Elektroden ab. Die elektrische Stärke von Luft bei normalem atmosphärischen Druck beträgt 3,1 kV / mm und nimmt mit zunehmender Temperatur und zunehmendem Druckabfall ab. Als konservative Schätzung wird bei der Auslegung der elektrischen Isolierung normalerweise ein Wert von 1 bis 1,5 kV / mm angenommen.

Für feste Dielektrika wird das Konzept der intrinsischen elektrischen Stärke eingeführt - der Minimalwert der elektrischen Feldstärke in einem homogenen Material, bei dem freie oder Valenzelektronen genügend Energie gewinnen, so dass bei Kollision mit Atomen oder gebundenen Elektronen neue Leitungselektronen gebildet werden, die zum Zusammenbruch führen. Dieser Wert hängt von der Temperatur ab, kann bei einigen Materialien mehrere MV / mm erreichen und ist eine theoretische Grenze der elektrischen Festigkeit. In der Praxis tritt ein Durchschlag bei viel niedrigeren Werten der elektrischen Feldstärke auf. Die Hauptgründe dafür sind:

- Heterogenität des Materials (mechanischer Mikroschaden, Verunreinigungen und Hohlräume im Material, Schädigung des Atomgitters bei Bestrahlung, Änderung der Eigenschaften infolge chemischer Reaktionen);

- das Vorhandensein von Bypass-Durchbruchspfaden, meistens entlang der Materialgrenze (Oberflächenverunreinigung, Feuchtigkeit auf der Oberfläche und in der Grenzschicht), entlang von Rissen;

- Alterung des Materials im Laufe der Zeit - die Anhäufung dieser Effekte, auch bei erhöhten Temperaturen.

Die aufgeführten Inhomogenitäten in der Masse des Materials wirken als Konzentratoren des elektrischen Feldes und führen zu teilweisen Ausfällen (Abb. 2). Infolge solcher Ausfälle wird das dielektrische Material allmählich zerstört, was zu einem vollständigen Durchschlag führen kann.

Das Vorhandensein von Feuchtigkeit oder Verunreinigungen auf der Oberfläche kann zur Bildung von leitenden Kanälen führen, die selbst bei schwacher Leitfähigkeit Äquipotentialflächen erzeugen, den tatsächlichen Spalt zwischen den Elektroden verringern und dadurch zum Durchschlag führen.

Ein ganzer Komplex komplexer physikalischer Phänomene, einschließlich einer probabilistischen Komponente und abhängig von einer großen Anzahl externer Faktoren, führt zu einem elektrischen Durchschlag in dielektrischen Materialien. Daher können Analyse- und Berechnungsmodelle nur für die einfachsten Fälle erstellt werden. In der Praxis sollte sich die Konstruktion an den Anforderungen der Normen orientieren, Isolationsprüfungen unter Bedingungen durchführen, die nahe an den tatsächlichen Betriebsbedingungen liegen, und wenn möglich den Sicherheitsspielraum für die Isolierung festlegen. Wenn Sie die theoretischen Grundlagen elektrischer Durchschlagmechanismen verstehen, können Sie angesichts eines Kompromisses mit den Empfehlungen der Normen Entscheidungen treffen.

Neuer Sicherheitsstandard

Jede Gruppe elektronischer Geräte hat ihren eigenen Standard für die elektrische Sicherheit. Der aktuelle Sicherheitsstandard ist

62368-1 , der die veralteten Standards 60950-1 und 60065 ersetzt und kombiniert. Der Standard ist im Gegensatz zu seinen Vorgängern sehr systemisch und strukturiert und wird für Studien empfohlen. Empfehlungen für die galvanische Trennung sind auch in den IPC-Normen festgelegt: in der allgemeinen Norm für die Konstruktion von Leiterplatten IPC2221 und in der Norm für Spannungswandler IPC9592.

Das Grundmodell eines sicheren Systems in 62368-1 sieht sehr einfach aus (Abb. 3). Zu den Schutzmechanismen gegen die Übertragung von Energie (elektrisch, chemisch, kinetisch, thermisch usw.), die Schmerzen verursachen oder Verletzungen verursachen können, gehören im Allgemeinen:

- Dämpfung des Niveaus oder der Geschwindigkeit der Energieübertragung;

- Energieumleitung;

- Abschalten der Stromquelle;

- Schaffung einer Barriere zwischen der Energiequelle und dem Benutzer.

Gleichzeitig wird der Schutz in der Norm nicht nur als technische (einschließlich individueller Mittel zum Schutz der Benutzer), sondern auch als organisatorische Maßnahme verstanden. Die höchste Priorität aus Sicherheitsgründen sind die technischen Mittel, die Teil der Ausrüstung sind, da sie die Anforderungen an das Benutzerverhalten minimieren.

Je nach Gefahr werden Energiequellen in drei Klassen unterteilt (Abschnitt 4.2), von denen jede je nach Art des Gerätebenutzers ein eigenes Mindestschutzniveau aufweist. Für den durchschnittlichen Benutzer ist dies:

- Grundschutz (für Gefahrenklasse 2) - gewährleistet Sicherheit unter normalen und abnormalen Betriebsbedingungen,

- zusätzlicher Schutz (für Klasse 3) - wird zusätzlich zum Hauptschutz verwendet und bietet Schutz bei Fehlfunktionen.

- Verstärkter Schutz (für Klasse 3) - Bietet Sicherheit unter normalen und abnormalen Betriebsbedingungen (z. B. Verpolung der Stromversorgung) sowie im Falle eines einzelnen Fehlers (z. B. Ausfall der Isolierung).

Für Quellen der Klasse 1 ist kein Schutz zulässig. Die Norm verlangt eine Schutzisolierung nicht nur zwischen der Stromquelle und dem Benutzer, sondern auch zwischen elektrischen Energiequellen verschiedener Gefahrenklassen (Tabelle 12 der Norm).

Die Klassifizierung von Quellen wird in Abschnitt 5.2 der Norm erörtert. Gleichstromquellen mit einer Ausgangsspannung von mehr als 60 V gelten als gefährlich und müssen isoliert werden (Abb. 4). Die gleichen Spannungspegel gelten für Einzelimpulse und für Kondensatoren mit einer Kapazität von mehr als 300 nF als gefährlich. Wenn die Kapazität abnimmt, sinken die Anforderungen (für 4 nF sind dies bereits 1 kV, siehe Tabelle 7 der Norm). Für Wechselstromquellen beträgt der Schwellenwert 30 V Effektivspannung.

Wenn beim Betrieb eines elektronischen Geräts elektrische Energiequellen der Klassen 2 und 3 verwendet werden, muss das Design der in seiner Zusammensetzung enthaltenen Leiterplatten den Mindestabständen (Kriechen) und Kriechstrecken, verwendeten Materialien und Komponenten entsprechen. Leiterplatten sind einem separaten Abschnitt G.18 in Anhang G „Komponenten“ gewidmet, der Links zu den allgemeinen Abschnitten 5.4.2 „Abstände“ und 5.4.3 „Kriechstrecken“ enthält.

Bei der Auswahl der Mindestabstände und Kriechstrecken sollten nicht nur die Spannungswerte, sondern auch die Betriebsbedingungen und das dielektrische Material berücksichtigt werden (Abb. 5). Der Zusammenbruch des Luftspalts wird durch den Druck beeinflusst, daher führt die Norm zunehmende Faktoren für Höhen über 2000 m über dem Meeresspiegel ein (Tabelle 22 der Norm). Zusätzlich werden drei Verschmutzungsgrade der Arbeitsumgebung ermittelt. Je höher der Verschmutzungsgrad ist, desto größer muss der Abstand zwischen den Leitern sein.

Ein weiterer Parameter, der den Wert des minimalen Leckpfades beeinflusst, ist die Materialgruppe hinsichtlich der Beständigkeit gegen Durchschlag auf der Oberfläche. Die Norm IEC 60112 unterteilt dielektrische Materialien in Abhängigkeit vom Wert des bedingten CTI-Index (English Comparative Tracking Index) in 4 Gruppen. Je höher der CTI-Wert ist, desto höher ist der Durchschlagwiderstand und desto niedriger sind die minimalen Leckpfadwerte, ceteris paribus. Standard-Glasfaser FR4 mit CTI ~ 175 ... 200 befindet sich an der Grenze der Gruppe IIIb, die nicht für die Verwendung bei Verschmutzungsgrad 3 und bei Effektivspannungswerten von mehr als 630 V empfohlen wird.

Nachdem die Parameter bestimmt wurden, die die Wahl der Mindestabstände und Kriechstrecken beeinflussen, werden die Werte selbst unter Verwendung der Tabellen 17-19, 23, G.12 der Norm bestimmt. Diese Mindestabstände müssen für alle Leiter eingehalten werden, wenn zwischen ihnen eine geeignete Spannung besteht: im Primärkreis, zwischen Primär- und Sekundärkreis sowie im Sekundärkreis. Tabelle 1 zeigt die Mindestabstände und Kriechstrecken für Leiterplatten, die Teil von Geräten sind, die mit 220 V Netzspannung der Kategorie II unter Verschmutzungsgrad 2 betrieben werden.

Bei Außenschichten hängen die Werte vom Vorhandensein der Beschichtung ab. Es ist jedoch zu beachten, dass die Standardmaske keine spezielle Isolierbeschichtung ist und nicht die Möglichkeit bietet, reduzierte Anforderungen an Lücken zu stellen. Die Maske hat eine ungleichmäßige Dicke und kann Hohlräume und Risse enthalten, die die Zuverlässigkeit einer solchen Isolierung verringern.

Was die inneren Schichten betrifft, so beträgt der minimale Spalt für Leiter auf benachbarten Schichten 0,4 mm für feste (englische feste Isolierung) einschichtige Isolierung, und für Leiter auf einer Schicht wird die Isolierung als Klebeverbindung (englische zementierte Verbindung) betrachtet. Gemäß der Norm können für eine solche Isolierung die Werte der Mindestabstände und Kriechstrecken für den Verschmutzungsgrad 2, für den Verschmutzungsgrad 1 oder einen Spalt für die kontinuierliche Isolierung von 0,4 mm verwendet werden. Darüber hinaus erfordert der Standard in den letzten beiden Fällen Tests, einschließlich Wärmezyklen und Tests der elektrischen Festigkeit. Tatsache ist, dass die Möglichkeit besteht (und für zuverlässige Anwendungen berücksichtigt werden muss), dass eine Lücke infolge thermischer, mechanischer Beanspruchung oder im Laufe der Zeit entlang der Trennung benachbarter Schichten der Leiterplatte entsteht. Und dann reicht ein Abstand von 0,4 mm möglicherweise nicht aus, um eine Hochspannungsisolierung bereitzustellen.

Es ist anzumerken, dass in den meisten Fällen die Anforderung an den Abstand durch die Isolierung zwischen den Schichten minimal ist, daher besteht eine der Strategien zum Entwerfen von Leiterplatten mit einer begrenzten Größe darin, die isolierten Leiter und Komponenten in verschiedene Schichten zu trennen.

Die Einhaltung der vom Standard geforderten Abstände beim Entwurf einer Leiterplattentopologie ist möglicherweise nicht ausreichend, da das Vorhandensein von Komponenten und Strukturelementen des Produkts die Aufgabe dreidimensional macht. Daher ist die Verwendung von 3D-Modellen von Bauteilen und die allgemeine Montage des Produkts eine Voraussetzung für die Konstruktion von Produkten mit gefährlichen Spannungspegeln.

Die in der Norm vorgeschriebenen Mindestabstände müssen in alle Richtungen eingehalten werden, wobei das Vorhandensein von Bauteilen auf der Leiterplatte sowie die Strukturelemente des Produkts zu berücksichtigen sind.

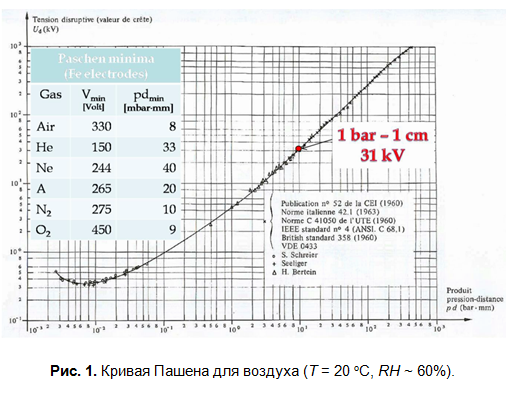

Neben der Erfüllung der Anforderungen an Mindestabstände wird bei der Entwicklung von Leiterplatten für Hochspannungsanwendungen empfohlen, scharfe Ecken in der Geometrie der leitenden Schichten zu vermeiden (Abb. 6), da diese Konzentratoren der elektrischen Feldstärke sind.

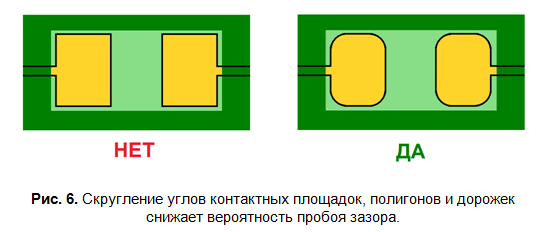

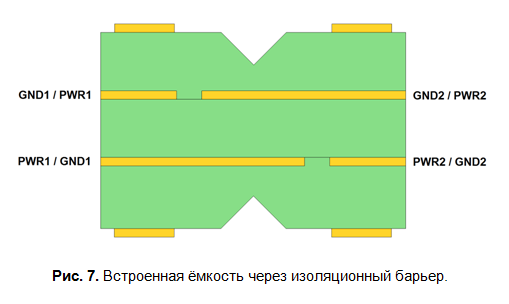

Aus Sicht der EMV ist die Isolationsbarriere eine Lücke im Weg des Rückstroms, die ohne besondere Maßnahmen zu einer erhöhten Strahlung führt, insbesondere bei isolierten Stromquellen. Wie bei Diskontinuitäten in der Trägerschicht werden Kondensatoren verwendet, um den Weg der Rückströme durch die Isolationsbarriere sicherzustellen. Die Anforderungen an diskrete Kondensatoren und Beispiele für ihre Anwendung sind in Abschnitt G.15 von Anhang G „Komponenten“ der Norm beschrieben. Isoliert von gefährlichen Spannungspegeln werden nur Kondensatoren der Klasse Y verwendet, deren Ausfall zu einem offenen Stromkreis führt: Bei 220 V Wechselspannung der Klasse II ist dies ein Kondensator der Unterklasse Y1 oder zwei in Reihe geschaltete Kondensatoren der Unterklasse Y2. Die Sicherheit solcher Kondensatoren wird vom Hersteller garantiert, jedoch begrenzen die parasitäre Induktivität der Verbindung und der lokalisierte Ort ihre Wirksamkeit bei Frequenzen über 100 MHz. Der in die Leiterplatte eingebauten Kapazität, die auf zwei überlappende Polygone auf den inneren Schichten verteilt ist, wird dieser Nachteil vorenthalten (Abb. 7).

Es ist wichtig zu verstehen, dass selbst die vollständige Einhaltung der Empfehlungen der Norm in Bezug auf Mindestabstände zwischen Leitern keine elektrische Sicherheit garantiert. Nur die Ergebnisse von Isolationsprüfungen auf elektrische Festigkeit (Abschnitt 5.4.11 der Norm) können die Übereinstimmung der Leiterplattentopologie, der verwendeten Materialien und Komponenten, des Produktdesigns und ihrer Herstellungstechnologie mit den Sicherheitsanforderungen für bestimmte Anwendungsbedingungen bestätigen.

Erweiterte und detailliertere Versionen dieser und einer früheren Veröffentlichung sind in der neuen Version der Vollversion des Buches enthalten . Das # SamsPcbGuide-Projekt entwickelt sich, auch durch Feedback (sowohl positiv als auch negativ), daher bin ich für konstruktive Kritik dankbar. Viel Glück an alle, Leute (Sicherheit darf nicht vom Glück abhängen, alles ist streng nach Maßstäben)!