Interview mit dem 3D-Technologieexperten Georgy Kazakevich- Im ersten Teil des Interviews haben wir über Reverse Engineering gesprochen. Lassen Sie uns nun herausfinden, was Geometriesteuerung ist.

Interview mit dem 3D-Technologieexperten Georgy Kazakevich- Im ersten Teil des Interviews haben wir über Reverse Engineering gesprochen. Lassen Sie uns nun herausfinden, was Geometriesteuerung ist.Die Geometriekontrolle ist im Wesentlichen eine Qualitätskontrolle. Schauen Sie hier: Das Unternehmen erhält die Lücken, die es finalisieren muss. Wenn Sie eine eingehende Inspektion dieser Rohlinge durchführen, können Sie Ihre Kopfschmerzen in der Herstellungsphase erheblich reduzieren.

Der Verarbeitungs- und

Gießzyklus dauert eine Woche, es müssen Löcher in den Guss gebohrt, Flugzeuge bearbeitet werden usw. Jedes Gießen hat Zulagen, d.h. Material, das während der Bearbeitung an der Maschine vom Werkstück entfernt wird. Stellen Sie sich vor, wir verarbeiten 100 Elemente und es stellt sich heraus, dass das 95. Element nicht ausreicht. Wir haben bereits 94 gemacht, die Zeit des Bedieners mit Strom verbracht, das Schneidwerkzeug abgenutzt und die gesamte Charge geht in die Ehe. Dies geschieht, wenn keine eingehende Inspektion der Werkstücke erfolgt.

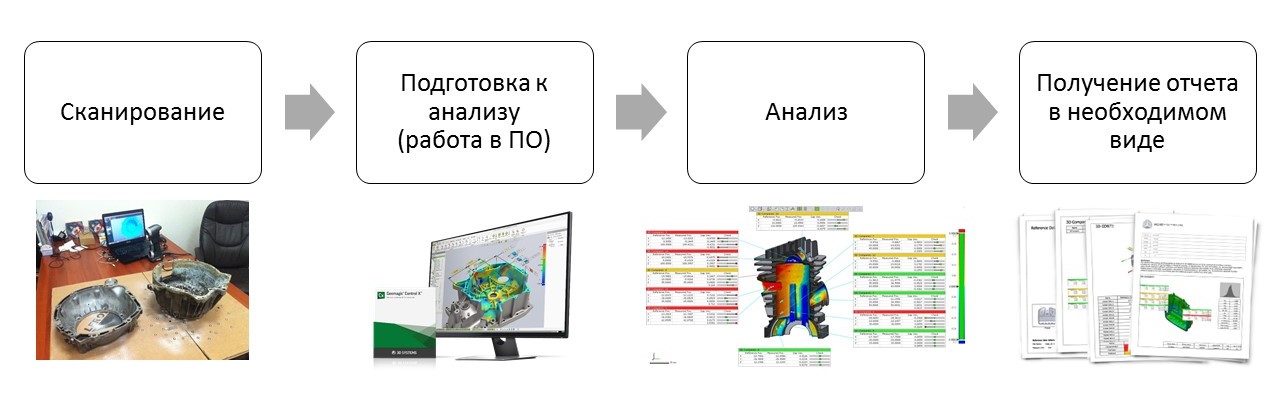

Abb. 1. Der Prozess der Geometriesteuerung mittels 3D-Scannen- Was bietet uns das 3D-Scannen im Vergleich zu herkömmlichen Steuerungsmethoden?

Abb. 1. Der Prozess der Geometriesteuerung mittels 3D-Scannen- Was bietet uns das 3D-Scannen im Vergleich zu herkömmlichen Steuerungsmethoden?- Unter dem Strich erlaubt die

Software, dass der obige Prozess eine Schleife durchläuft. Angenommen, wir haben eine Reihe identischer Teile in Höhe von tausend Stück. Was muss getan werden, um mit Standardwerkzeugen zu steuern - Schablonen, Mikrometer, Bremssättel usw.? Wir messen jedes dieser Tausenden von Details anhand der Liste und erstellen für jedes eine Tabelle. Nun wollen wir sehen, wie uns das

3D-Scannen hilft.

Schauen Sie sich das Diagramm an (Abb. 1): Im ersten Teil werden die ersten drei Punkte manuell ausgeführt (Scannen, Vorbereiten der Analyse und direktes Analysieren), und der Bericht ist für Ihre Software bestimmt. Für die nächsten 999 Teile wird nur manuell gescannt, die restlichen drei Schritte werden per Software ausgeführt. Sie verbringen also nur Zeit mit der Digitalisierung. Bei der Überwachung der Geometrie beträgt das Scannen normalerweise 5 bis 15% der aufgewendeten Zeit, nicht mehr. Daher beginnen wir mit der Flusskontrolle oder der

Chargenproduktionskontrolle eine Menge Zeit zu sparen.

Früher konnte es sich ein Unternehmen leisten, eines von tausend Teilen zu kontrollieren, weil es einen Tag dauerte. Durch die Implementierung des 3D-Scannens können Sie in nur zwei Tagen hundert von tausend Teilen steuern. Am ersten Tag erledigen wir alles manuell und es wird nur noch ein Tag für 99 Teile aufgewendet - sie müssen nur gescannt werden. Dann legen wir das CAD-Modell in einem bestimmten Ordner ab und sagen der Software: "Arbeiten".

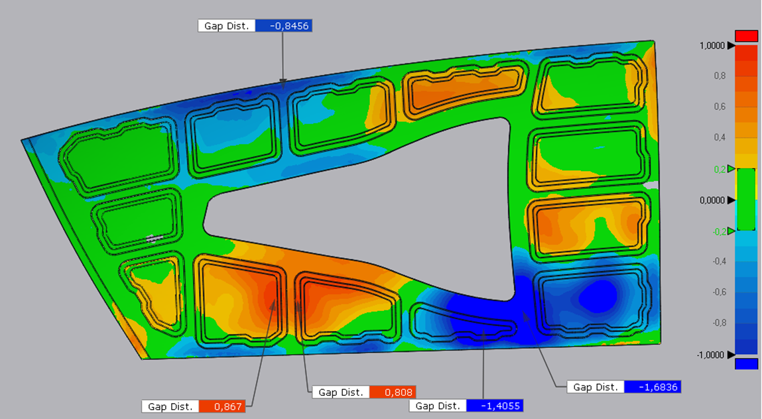

Abb. 2. Karte der Abweichung der Futtergeometrie- Bitte teilen Sie uns anhand von Beispielen von iQB Technologies mit, wie es funktioniert.

Abb. 2. Karte der Abweichung der Futtergeometrie- Bitte teilen Sie uns anhand von Beispielen von iQB Technologies mit, wie es funktioniert.- Die Aufgabe bestand darin, die Dicke der Auskleidung zu messen, die vom technischen Chef unserer Firma Alexei Chekhovich erfolgreich durchgeführt wurde. Es gibt eine Mischeinheit für Flüssigkeiten, sie ist metallisch, da Flüssigkeiten unter Druck zugeführt werden. Das Problem ist, dass die ordnungsgemäße Verarbeitung des Metalls im Inneren zum einen schwierig und zum anderen teuer ist. Darüber hinaus ist Metall ein Material, das mit vielen Flüssigkeiten in Wechselwirkung tritt, rosten, korrodieren usw. kann. Dieser Knoten ist innen mit einer speziellen Kunststoffverbindung beschichtet. Um das richtige Mischen von Flüssigkeiten zu erreichen, muss die Beschichtung gleichmäßig sein. Wenn Schlaglöcher darin sind, wenn es in der Dicke ungleichmäßig ist, treten Turbulenzen im Inneren auf. Sie erzeugen zusätzlichen Druck auf die Baustelle und verkürzen daher deren Lebensdauer.

Zuvor kontrollierte das Unternehmen einen Teil von tausend, weil es einen Tag dauerte. Durch die Implementierung des 3D-Scannens können Sie in nur zwei Tagen hundert von tausend Teilen steuern.

Also wurde zuerst ein 3D-Scan des Knotens ohne Beschichtung durchgeführt, dann mit einer Beschichtung, und die Ergebnisse wurden verglichen. Die rote Zone auf dem Scan (Abb. 2) ist die Abdeckung. Das rechte Bild zeigt, dass es uneben ist. Basierend auf den Ergebnissen kann der Kunde eine Beschwerde beim Subunternehmer einreichen, der diese Beschichtung aufträgt.

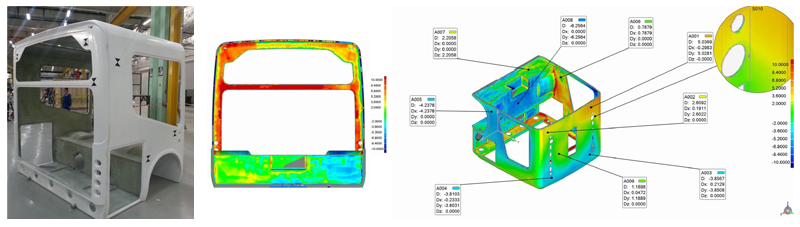

Abb. 3. Schweißnahtprüfung

Abb. 3. SchweißnahtprüfungDas nächste Beispiel ist die Schweißkontrolle, die ich durchgeführt habe. Ich ging nach Nischni Nowgorod zum Liebherr-Werk, das

Metallkonstruktionen für die Montage von Industrieanlagen herstellt. Die Bleche selbst kommen aus Deutschland, werden in Russland geschweißt und dann zurückgeschickt. Aufgrund der Tatsache, dass die Struktur ziemlich groß ist (2 m lang), sind Landebohrungen zur Befestigung an anderen Strukturen vorgesehen. Wenn beim Schweißen eine Verformung auftritt, verbindet sich das Teil an einer Stelle und nicht an einer anderen. Um dies zu vermeiden, hat das Werk vor dem Versand nach Deutschland beschlossen, alle Teile vorab zu scannen und auf Abweichungen beim Schweißen zu prüfen. In der Tabelle rechts (Abb. 3) sehen wir die tatsächlichen Größen, die durch 3D-Scannen angezeigt werden. Abweichungen werden als Farbkarte angezeigt. Grün ist ein gutes Ergebnis, Gelb liegt innerhalb der Toleranz, Rot ist eine inakzeptable Abweichung. Insbesondere der Teil, den wir gescannt haben, geht natürlich nicht vorbei und wird als Ehe betrachtet.

- In welchen anderen Branchen haben Sie einen 3D-Scanner und eine Software zur Steuerung der Geometrie verwendet? Abb. 4. Kontrollieren Sie die Geometrie des Fahrzeugflügels

Abb. 4. Kontrollieren Sie die Geometrie des Fahrzeugflügels- Zum Beispiel hatten wir Projekte im Zusammenhang mit der

Automobilindustrie . Wie Sie wissen, sind Ersatzteile für Autos ziemlich teuer. Sie können immer aus China bestellt werden, aber es ist viel bequemer, eine Produktion in Russland aufzubauen. Unser Kunde, der Ersatzteile für Hochsegmentmaschinen herstellt, erhielt Beschwerden: Die Teile „spielen“, wenn sie versuchen, sie einzusetzen. Wir haben den Flügel nach BMW made in Russia und den Flügel des originalen BMW gescannt. Sie verglichen sie miteinander und stellten fest, dass der russische Teil etwas größer war als erforderlich. Auf dieser Grundlage wurden Änderungen am Produktionszyklus vorgenommen.

Abb. 5. Buskörper

Abb. 5. BuskörperIn Abbildung 6 sehen Sie den Buskörper und die Ergebnisse des 3D-Scannens - dies ist das Projekt, an dem Alexei Chekhovich beteiligt war. In Moskau gibt es ein Unternehmen, das Busse aus Harz herstellt. Moderne Harze können mit Metallen in ihrer Festigkeit konkurrieren, während sie viel leichter sind, was bedeutet, dass sie hinsichtlich des Kraftstoffverbrauchs wirtschaftlicher sind. Ein solcher Bus besteht aus mehreren Teilen. Das Unternehmen stellte fest, dass es bei der Montage zu Verzerrungen und Spannungen kommt. Zuerst wurden wir eingeladen, die fertigen Werkstücke zu schießen. Wir haben sie geschossen und gesehen, dass das Werkstück selbst eine Kurve ist. Und in Zukunft haben wir herausgefunden, dass das Problem nicht einmal im Werkstück liegt, sondern in der Form, in der es hergestellt wurde. Das heißt, das Werkstück mit der Form passte perfekt, aber die Form selbst war defekt und musste ersetzt werden. Danach wurde beschlossen, das Formular ungefähr alle sechs Monate zu überprüfen.

- Die Qualitätskontrolle umfasst die Betriebskontrolle. Haben Sie solche Probleme jemals mit Hilfe des 3D-Scannens gelöst?Ja, und dies ist normalerweise mit komplexen, teuren Geräten wie

Flugzeugen verbunden . Während des Betriebs wirken enorme Lasten darauf und es gibt Einschränkungen hinsichtlich struktureller struktureller Änderungen, die das Flugzeug während des Betriebs erfährt. S7 hat bei uns einen kompletten Airbus 3D-Scan bestellt. Wir haben die Analyse nicht durchgeführt, da diese Daten ein Geschäftsgeheimnis darstellen.

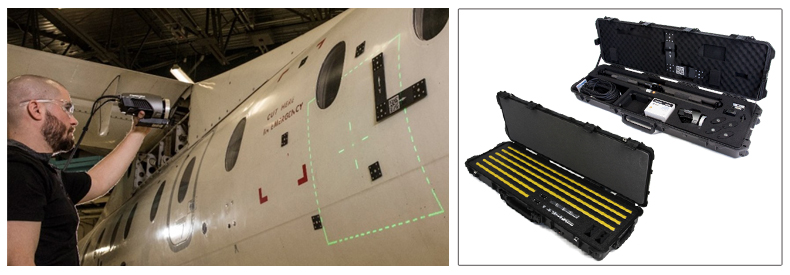

Abb. 6. Airbus S7 Betriebssteuerung

Abb. 6. Airbus S7 BetriebssteuerungAchten Sie auf den Scan, bei dem der Aufkleber am Schwanz sichtbar ist (Abb. 6). Tatsache ist, dass selbst ein Aufkleber den Kraftstoffverbrauch beeinflusst. Die Messsysteme, die wir haben, sind so empfindlich, dass sie die optimale Platzierung des Aufklebers berechnen können. Auf Wunsch von S7 wurde ein 3D-Scan des Hecks des Flugzeugs mit und ohne Aufkleber durchgeführt, um zu verstehen, wie korrekt es positioniert ist.

Abb. 7. Steuergeräte in einer Flugzeugfabrik

Abb. 7. Steuergeräte in einer FlugzeugfabrikIch werde ein weiteres Projekt aus dem Bereich des Flugzeugbaus erwähnen. Der Kunde von iQB Technologies war eine Flugzeugfabrik, die uns zunächst beauftragte, Blattprodukte mit einer ziemlich großen Größe (2 Meter oder mehr) zu analysieren. Anhand der Messungen haben wir festgestellt, dass das Teil verbogen ist und nicht in die erforderlichen Toleranzen passt. Und das trotz der Tatsache, dass sie die Kontrolle im Werk selbst übernommen hat.

Nachdem das Teil hergestellt wurde, wird es auf eine Holzschablone gelegt (Abb. 9). Wenn es flach liegt, schließen Sie, dass es geeignet ist. Da der 3D-Scanner Abweichungen aufwies, schlugen wir vor, das Muster zu überprüfen. Und auf dem Scan sehen Sie viele Bereiche mit Abweichungen. Solche großen Vorlagen, nach denen Einheiten oder Teile hergestellt werden, haben ein komplexes Profil, und daher ist es schwierig, sie zu steuern. Die Ungeeignetheit des Vorlagendesigns selbst ist in der Tat für viele Unternehmen ein großes Problem.

"Und hier kommt der 3D-Scanner zur Rettung ..."- Der 3D-Scanner ist in diesem Fall ein ideales Gerät, wenn Produkte mit einer komplexen Oberfläche und einer großen Größe gemessen werden müssen. Dies ist die beste Lösung für die Produktion, über die ich oben gesprochen habe.

Abb. 8. Scanner in Verbindung mit dem photogrammetrischen System Creaform MaxSHOT Next werden effektiv im Flugzeug- und Schiffbau eingesetzt.

Abb. 8. Scanner in Verbindung mit dem photogrammetrischen System Creaform MaxSHOT Next werden effektiv im Flugzeug- und Schiffbau eingesetzt.Da es sich um 3D-Scanner handelt, können wir nur ein Thema wie die

Photogrammetrie erwähnen. Dies ist eine Wissenschaft, die sich mit der Bestimmung der Eigenschaften von Objekten, einschließlich der Messung von Dimensionen, aus Fotografien befasst. Jeder Scanner ist eine Art Kamera ohne Zoom. Sie können Objekte in der Nähe oder in der Ferne aufnehmen. Das sind zum Beispiel entweder Berge oder jemandes Porträt. Weil es sehr wichtig ist, den genauen Abstand zwischen den Kameras und den Konvergenzwinkel der Kameras zu kennen, um die Geometrie zu berechnen. So wurden spezielle Geräte geschaffen, die als Photogrammetriegeräte bezeichnet werden. Zunächst sind dies nur Kameras, die mit einem Satz Lineale ausgestattet sind (Abb. 8). Die Abmessungen dieser Lineale werden mit einem Koordinatenmessgerät mit sehr hoher Genauigkeit gemessen.

Abb. 9. Blechprüfung

Abb. 9. BlechprüfungSie haben also ein bestimmtes

großes Objekt und es gibt einen Scanner, mit dem Sie Objekte von der Größe eines Meters aufnehmen können. Fast alle Scanner haben ein Positionierungssystem, d.h. auf die eine oder andere Weise bestimmen sie ihre Position im Raum relativ zum Objekt. Meistens sieht das Positionierungssystem wie eine kleine runde Schwarz-Weiß-Markierung aus, die auf das Teil geklebt wird (Abb. 7 rechts). Wenn das Teil groß genug ist - offensichtlich mehr als ein Meter, und wir es nicht scannen können, platzieren wir zusätzlich ein Lineal und große quadratische Markierungen auf diesem Teil, aber gleichzeitig sehen wir, dass es auch kleine runde Markierungen auf dem Teil gibt. Mit dem Photogrammetriesystem machen wir viele Bilder des Objekts aus verschiedenen Winkeln. Je mehr Aufnahmen, desto besser. Dann erkennt die Photogrammetrie-Software große Markierungen und ein Lineal. Von diesem Lineal wird der Abstand zwischen allen großen Markierungen ermittelt - jeder von ihnen wird eine Koordinate zugewiesen.

Danach werden kleine Markierungen erkannt, ihnen auch relativ große Koordinaten zugewiesen und große Markierungen gelöscht (Abb. 9). So einfach ist es, mit einer Kamera und einer Software erhalten Sie die genauen Koordinaten jedes dieser kleinen Tags. Sie werden in eine separate Datei geschrieben, die auf die Scannersoftware heruntergeladen wird. So können Sie mit einem kleinen 3D-Scanner, der von bereits bekannten Markierungen geleitet wird, Teile oder Objekte mit einer Größe von bis zu 20 bis 30 Metern scannen. Mit dieser einfachen und effektiven Lösung werden Geometriekontrollprobleme in vielen Branchen gelöst, einschließlich der Luft- und Raumfahrtindustrie und des

Schiffbaus .

IQB Technologies lädt Sie zur Ausstellung Metalworking-2019 auf dem Expocenter Fairgrounds ein! Wir werden an unserem Stand im Pavillon 5.1 einzigartige 3D-Lösungen vorstellen und eine praktische Konferenz mit einer Demonstration des 3D-Scannens und Modellierens abhalten (29. Mai von 11:00 bis 14:00 Uhr). Details und Anmeldung zur Konferenz hier .