Wirbel hergestellt mit SLM-Technologie. Bei der Serienfertigung solcher Teile kann die Reduzierung der Produktionsvorbereitungsphase 50% erreichen

Wirbel hergestellt mit SLM-Technologie. Bei der Serienfertigung solcher Teile kann die Reduzierung der Produktionsvorbereitungsphase 50% erreichenEs wurde viel über die Funktionen und Vorteile geschrieben, die das Unternehmen mit der

Technologie des selektiven Laserschmelzens (SLM) bieten kann. Die Vorteile solcher innovativen Methoden lassen sich am besten anhand praktischer Beispiele demonstrieren. In diesem Artikel beschreiben wir detailliert die technologische Kette der additiven Produktion anhand eines Projekts auf dem Gebiet der Energietechnik. Mit einem Metall-3D-Drucker SLM Solutions stellte das deutsche Unternehmen PRÄWEST einen Wirbel her, der die Effizienz der Kraftstoffeinspritzung in einer stationären Gasturbine deutlich erhöhte.

Verwendung der SLM-Technologie bei der Herstellung eines Verwirblers

Die SLM-Technologie wurde von PRÄWEST ausgewählt, um die Herstellung eines modifizierten Einspritzventils zu erleichtern. Dieser sogenannte "Wirbel" wird zur Einspritzung und gleichmäßigen Verteilung des Kraftstoffs in der Brennkammer verwendet. Entscheidend dabei ist die schnelle, gleichmäßige und vollständige Verbrennung des Kraftstoffs aufgrund seiner optimalen Verteilung.

Der Verwirbler besteht aus einer Legierung auf Nickelbasis IN 718, die äußerst korrosionsbeständig ist. Bei Verwendung des SLM-Verfahrens beträgt die typische Zugfestigkeit (Rm) für ein bestimmtes Material 1230 N / mm².

Durch den Einsatz der SLM-Technologie bei der Herstellung von Verwirblern konnten die Produktionskosten um mehr als 65% gesenkt werden

Phasen des Prozesses des selektiven Laserschmelzens: wie es passiert

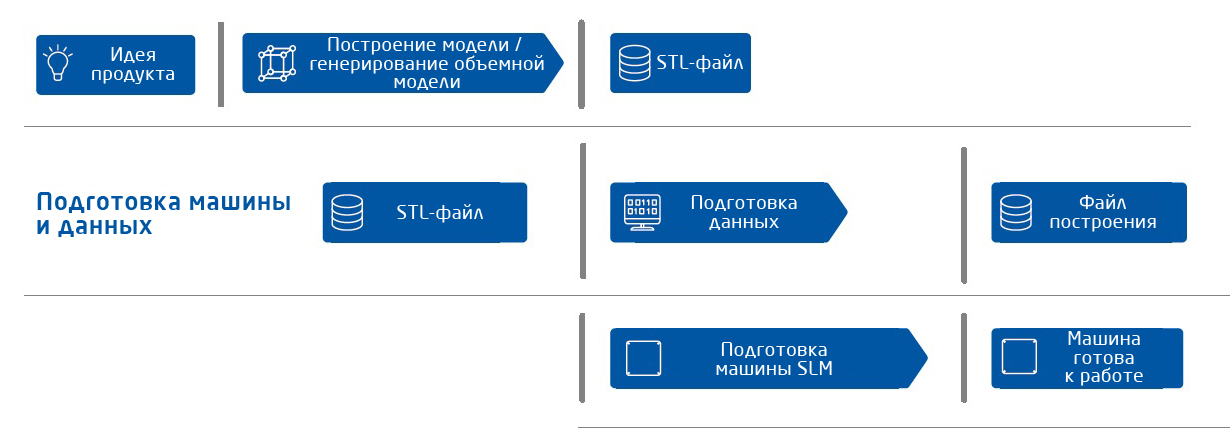

Die gesamte Fertigungskette kann in drei Phasen unterteilt werden: Vorbereitung für den Druck, Hauptprozess und Nachbearbeitung.

1. Vorbereitung für den 3D-Druck

Grundlage für jede Komponente ist ein dreidimensionales CAD-Modell, das unter Berücksichtigung der Bedürfnisse und Anforderungen des Kunden individuell erstellt wird. Danach werden die Daten vom CAD-Software-Tool zur

Magics-Software übertragen .

In der nächsten Phase der Datenaufbereitung werden

ein 3D-Drucker und Materialien

ausgewählt und die Position der Komponenten auf der Bauplattform festgelegt. Komponenten können nebeneinander, ineinander (Einsetzen) oder übereinander (Verpackung) platziert werden. Ein verbessertes Produktlayout in Kombination mit der Möglichkeit einer gleichzeitigen Produktion kann die Kosten erheblich senken, da Sie je nach Komponente die Installationszeit und die zusätzlichen Verfahren erheblich reduzieren können.

Die Schaffung von Trägern trägt dazu bei, eine stabile Fixierung der Komponenten und eine Wärmeableitung während des selektiven Laserschmelzprozesses sicherzustellen.

Danach generiert das SLM Build Processor-Programm (Postprozessor) automatisch oder basierend auf den eingestellten Werten Prozessparameter wie Belichtungsvektoren, Belichtungsgeschwindigkeit, Laserstrahlungsleistung und den Abstand zwischen den Schraffurlinien. Die ausgewählten Parameter bestimmen die Dicke der Bauteilschichten, die Genauigkeit der Oberfläche und die mechanischen Eigenschaften. Nachdem die Komponente parallel zur Bauplattform in separate Schichten „geschnitten“ wurde, werden Schichtdaten generiert - dieser Vorgang wird als „Schraffur“ bezeichnet. Die Schichtdicke (normalerweise 30-50 Mikrometer) beeinflusst die Qualitätsparameter des Bauteils wie Maßgenauigkeit und Oberflächenqualität sowie die Dauer des Aufbaus erheblich. Gleichzeitig mit der Aufbereitung der Daten wird auch die Aufbereitung eines 3D-Druckers durchgeführt.

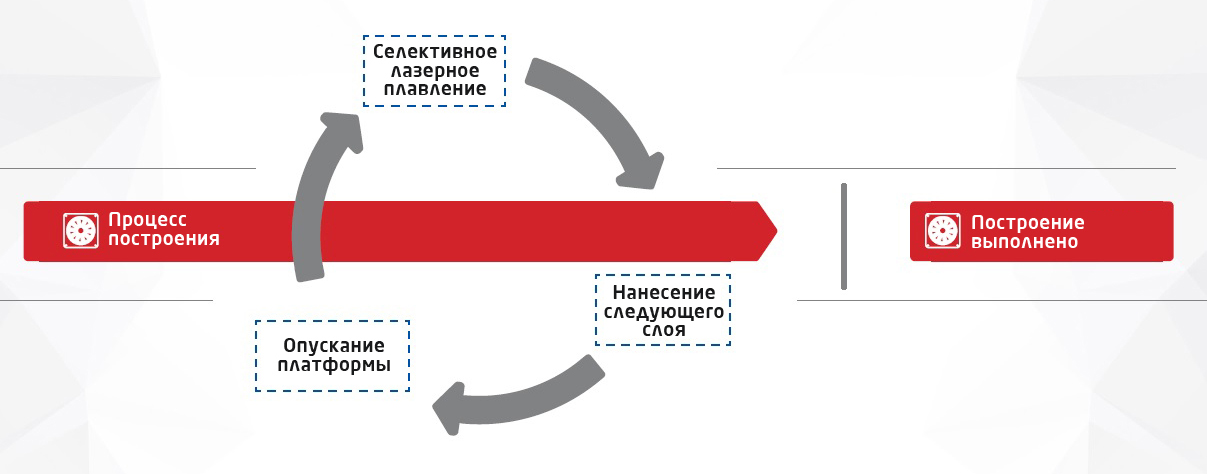

2. Der Hauptprozess

Die Build-Datei wird über die Windows-basierte Benutzeroberfläche in die

additive Installation geladen. Anschließend wird die Komponente Schicht für Schicht erstellt. Der Konstruktionsprozess ist eine zyklische Wiederholung der Vorgänge des Aufbringens einer Pulverschicht und des Belichtens mit einem Laser. Pulverpartikel werden entlang der Konturen des Bauteils und auf den Oberflächen, die im Vorstadium bestimmt wurden, miteinander verschmolzen.

Dann wird die Hebe- und Senkplattform mit der Plattform auf die Dicke einer Schicht abgesenkt und eine weitere

Pulverschicht aufgetragen. Diese Abfolge von Aktionen wird zyklisch wiederholt, wenn die Geometrien der aktuellen Ebene mit den Geometrien der vorherigen Ebene verbunden werden. Wenn die letzte Komponentenebene erreicht ist, wird die Erstellungssitzung abgeschlossen.

3. Nachbearbeitung

Nicht verwendetes Pulver wird aus der Baukammer entfernt und zur Wiederverwendung gesiebt. Die Plattform mit der Komponente wird vom 3D-Drucker entfernt. Restpulver wird mit einem Vakuum abgesaugt. In diesem Stadium kann abhängig von den Anforderungen an das Bauteil eine Wärmebehandlung angewendet werden.

Nachdem die Komponente von der Plattform getrennt wurde

, werden die Stützstrukturen innerhalb des Strömungskanals manuell

entfernt . Im nächsten Schritt werden die Oberflächen manuell auf die erforderliche Rauheit im Kanal geschliffen. alternativ kann die Oberfläche bearbeitet werden.

Anschließend wird das Fertigdrehen unter Berücksichtigung der Größentoleranz des Bauteils und der erforderlichen endgültigen Außenkontur durchgeführt. Dadurch wird jegliche Unterstützung entfernt, die möglicherweise im externen Stromkreis verblieben ist. Die letzte Nachbearbeitung ist die endgültige Prüfung. In dieser Phase wird die Komponente mit verschiedenen Messgeräten, Koordinatenmessgeräten und

3D-Scannern auf Übereinstimmung mit den Anforderungen überprüft, die in der Zeichnung und im Modell des Kunden angegeben sind.

Vorteile und Merkmale des selektiven Laserschmelzens

Kostensenkung

Durch den Einsatz

der SLM-Technologie bei der Herstellung von Verwirblern konnten die Produktionskosten um mehr als 65% gesenkt werden. Durch den Wegfall der beiden Stufen des traditionellen Verfahrens konnte auch die Herstellungszeit um mehr als ein Prozent verkürzt werden.

Funktionalität

Die Freiheit, beim Entwerfen von Produkten mit

Geometrie zu arbeiten , ist eines der Hauptmerkmale der SLM-Technologie, mit der die Funktionalität von Komponenten verbessert werden kann. In diesem Beispiel half das selektive Laserschmelzen, die Geometrie des Wirbels zu optimieren.

Die interne Gitterstruktur und zusätzliche Kanäle ermöglichten eine funktionale Optimierung und Integration. Dank der Gitterstruktur konnte die Masse des Bauteils und gleichzeitig die Menge der benötigten Materialien und Ressourcen reduziert werden.

Wirksamkeit

Die breitesten Möglichkeiten bei Designänderungen ermöglichen es Ihnen auch, neue Funktionen zu integrieren. In diesem Beispiel wurde der Wirkungsgrad des Gasturbinensystems verbessert. Die hohe Flexibilität der SLM-Technologie trägt somit zur Steigerung der Komponenteneffizienz bei. Die Produktion ohne Zubehör ermöglicht es Ihnen, strukturelle Änderungen zu geringeren Kosten und kürzeren Fertigungszeiten vorzunehmen. Dank dessen ist das Verfahren des selektiven Laserschmelzens sowohl für die Stück- als auch für die Massenproduktion ideal geeignet.

Flexibilität

Die SLM-Technologie ermöglicht Konstruktionsänderungen, die mit herkömmlichen Produktionsmethoden aus technischen oder wirtschaftlichen Gründen nicht möglich wären. In der Prozesskette des selektiven Laserschmelzens erfordern diese Änderungen weniger Zeit und Geld, was flexible Modifikationen wirtschaftlicher und effizienter macht.

Zeitersparnis

Einer der Hauptvorteile der SLM-Technologie ist die Verkürzung der Fertigungszeit aufgrund der Integration der Produktion durch die Verwendung eines Verfahrens, bei dem keine zusätzlichen Schritte wie das Reparieren des Teils und das Einrichten erforderlich sind. Mit der

Serienproduktion kann die Reduzierung in der Vorproduktionsphase 50 Prozent erreichen. Eine andere Art von Hilfsproduktionsprozessen entfällt ebenfalls praktisch - die Datenaufbereitung, die viel Zeit und Geld erfordert.

PRÄWEST: 70 Jahre Erfolg

PRÄWEST: 70 Jahre ErfolgPRÄWEST: Konkurrenzfähiger Hersteller mit additiver Technologie

PRÄWEST wurde 1945 gegründet und hat sich im Laufe der Jahre zu einem dynamischen und innovativen Unternehmen entwickelt. Das Unternehmen war in der Auftragsfertigung in der

Luft- und

Raumfahrt sowie in der Turbomaschinenindustrie tätig und spezialisierte sich schließlich auf die Verfeinerung komplexer Komponentendesigns. Die hochmoderne Geräteflotte umfasst Werkzeuge zum Fräsen, Drehen und Schleifen, darunter 130 CNC-Fräsmaschinen und 24 Roboter.

PRÄWEST investiert ständig in neue Technologien, um die Bedürfnisse seiner Kunden zu erfüllen. Eines ihrer Interessengebiete ist die gleichzeitige fünfachsige Bearbeitung komplexer Bauteile. Diese Systeme ermöglichen die Bearbeitung von Bauteilen mit einem Durchmesser von bis zu 2500 mm und einem Gewicht von bis zu 15 Tonnen in fünf Achsen.

Eine der vorrangigen Aufgaben von PRÄWEST ist es, ein hohes Maß an Kundenservice zu bieten. Das hochqualifizierte Servicepersonal des Unternehmens bietet ständigen Support rund um die Uhr und löst eine Vielzahl von Problemen, die bei Kunden auftreten. Der Erfolg des Unternehmens basiert in erster Linie auf dem Aufbau langfristiger vertrauensvoller Beziehungen zu Kunden und Lieferanten, wobei das Wort PRÄWEST nur mit dem höchsten Servicelevel in Verbindung gebracht werden soll.

Von SLM Solutions bereitgestelltes Material