EDAG, Voestalpine und Simufact haben die Motorhaubenschleife LightHinge + entwickelt, die das Potenzial für

additive Fertigung nutzt. Die Komponenten wurden im Voestalpine Additive Manufacturing Center unter Verwendung eines

Metall-3D-Druckers SLM 280 mit zwei Lasern (selektive Laserschmelztechnologie) hergestellt. Das Ergebnis: Gewichtsreduzierung, Materialeinsparung und Funktionsintegration.

Aktuelle Situation und Aufgaben

Aktive Scharniersysteme für Motorhauben sind aufgrund der strengen Sicherheits- und Funktionsanforderungen sehr komplex. Bei einem Verkehrsunfall mit einem Fußgänger vergrößern sie den Abstand zwischen dem kollidierenden Objekt und den starren Motorkomponenten durch Anheben der Motorhaube. Der pyrotechnische Aktuator betätigt in Sekundenbruchteilen und hebt die Haube an.

Bei einer Serienproduktion von mehr als 30.000 Einheiten pro Jahr können solche Schlaufensysteme durch Stanzen,

Gießen oder Pressen hergestellt werden. Aufgrund der komplexen Kinematik sind eine große Anzahl von Einzelteilen (ca. 40 Komponenten pro Fahrzeug) sowie hohe Montage- und Herstellungskosten erforderlich. Bei der Herstellung von aktiven Schlaufen aus Blech wiegt jede Schlaufe etwa 1.500 g, was zu einer erheblichen Gewichtung des

Fahrzeugs führt .

Die SLM-Technologie hat das Gewicht des Produkts um 52% und die Anzahl der Komponenten um 68% im Vergleich zum ursprünglichen Blechdesign reduziert

Gleichzeitig erlauben die bestehenden wirtschaftlichen Beschränkungen nicht, die Kosten der Kleinproduktion mit einem Volumen von 80 bis 30.000 Einheiten pro Jahr unter Verwendung von Massenproduktionstechnologien zu decken. Darüber hinaus schließen bei

Sportwagen die Konstruktion des Wagens und der Platzmangel für die Montage im vorderen Teil in der Regel die Möglichkeit aus, aktive Motorhaubenschlaufen aus Blech herzustellen.

Problemumgehungen zur Minimierung von Investitionen in die Kleinserienfertigung sind normalerweise mit Verpackungs- und Konstruktionsproblemen verbunden, die mit der Anpassung der Massenproduktionsprozesse von aktiven Kreisläufen verbunden sind. Daher wurde ein gemeinsames Projekt von EDAG, dem Voestalpine Additive Manufacturing Center und Simufact entwickelt, um das Potenzial der additiven Fertigung zur Lösung dieser Probleme zu nutzen.

Lösung: 3D-Metalldruck

DesignAn die Haubenschlaufe wurden von Anfang an hohe Anforderungen gestellt: Es war notwendig, die Anforderungen an Festigkeit und Steifigkeit bei größtmöglicher

Gewichtsreduzierung zu erfüllen. Es war auch wichtig, eine funktionale Integration mit einer entsprechenden Reduzierung der Anzahl der Komponenten durchzuführen.

Zunächst wurde eine topologische Optimierung durchgeführt, die die Berechnung der Mindestmaterialanforderungen auf der Grundlage der tatsächlichen Belastungen umfasste. Die komplexen geometrischen Formen, die als Ergebnis dieses Prozesses erhalten werden, können normalerweise nur unter Verwendung der

Laserschmelztechnologie unter Verwendung mehrerer Träger realisiert werden. Im LightHinge + -Projekt sollte der Anteil der anschließend entfernten Träger etwa 50% des Gesamtvolumens des geschmolzenen Materials betragen. Im Rahmen der gemeinsamen Arbeit wurde diese Zahl sukzessive zunächst auf 30% und dann auf 18% gesenkt. Dies eliminierte einen wesentlichen Teil der Verarbeitungsvorgänge und stellte eine hohe Effizienz bei der Verwendung von Materialien sicher.

Obwohl die

topologische Optimierung erhebliche Konstruktionsänderungen erforderte, um die Nachbearbeitung zu reduzieren, ergab das Endergebnis eine Gewichtsreduzierung von 52% im Vergleich zur ursprünglichen Blechstruktur durch Verwendung

bionischer Prinzipien .

Eine additiv hergestellte Motorhaubenschlaufe (links) aus Blech (rechts) / Photo EDAG

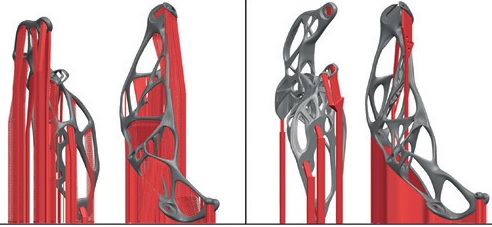

Eine additiv hergestellte Motorhaubenschlaufe (links) aus Blech (rechts) / Photo EDAG Minimierung der Anzahl der Träger durch Reduzierung ihres Anteils am Materialvolumen von mehr als 50% (links) auf weniger als 30% / Photo EDAGFunktionale Integration

Minimierung der Anzahl der Träger durch Reduzierung ihres Anteils am Materialvolumen von mehr als 50% (links) auf weniger als 30% / Photo EDAGFunktionale IntegrationDiese Schlaufe musste auch mit einer automatischen Haubenöffnungsfunktion ausgestattet sein. Die Gestaltungsfreiheit der additiven Fertigung hat es den EDAG-Ingenieuren ermöglicht, anspruchsvolle Konstruktionen mit vordefinierten Bruchstellen zu entwickeln. Zusätzlich konnten der Gasfederanschlusspunkt, die Wischerrohrhalterungen und die Schulterschraube in die Schlaufe integriert werden. Diese funktionale Integration reduzierte die Anzahl der Komponenten um 68% im Vergleich zum ursprünglichen Blechteil, wodurch die anfängliche Masse der Struktur erheblich reduziert wurde. In einem solchen integrierten Design kann dieses Scharnier in einem begrenzten Raum von Sport- und anderen Autos mit hohen Betriebsanforderungen installiert werden.

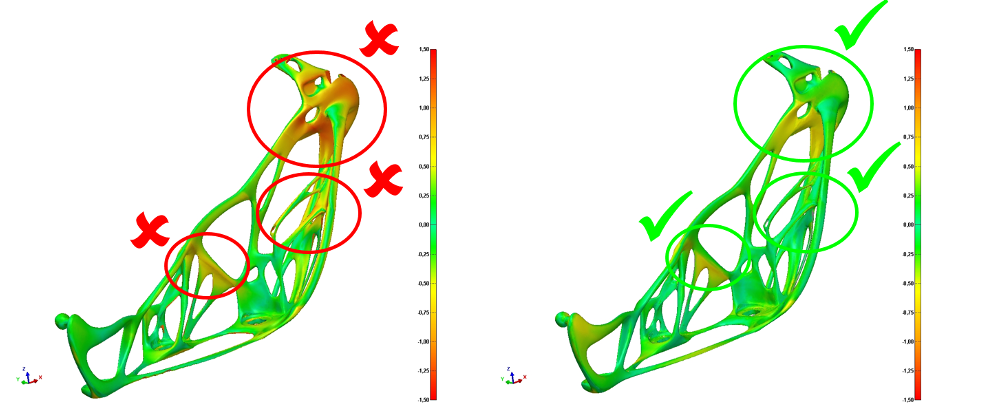

Simufact Additive Software Vergleich des Zustands vor und nach der Kompensation der Verformung im unteren Teil: Verformung relativ zum CAD-Modell (links); Verformung der kompensierten Komponente gemäß den Simulationsergebnissen (rechts) / Photo Simufact

Vergleich des Zustands vor und nach der Kompensation der Verformung im unteren Teil: Verformung relativ zum CAD-Modell (links); Verformung der kompensierten Komponente gemäß den Simulationsergebnissen (rechts) / Photo SimufactEin konzentrierter Wärmeeintrag während des additiven Herstellungsprozesses führt zu Verformungen und dem Auftreten innerer Spannungen aufgrund des schnellen Erhitzens und Abkühlens. Wie die Messungen zeigten, kann dies ohne Verformungskompensation zu einer Abweichung der Schleifengröße vom CAD-Modell von 1-2 mm führen. Ein wichtiger Zwischenschritt bei der additiven Entwicklung und Herstellung von Bauteilen ist daher die Simulation eines realen

Laserschmelzprozesses . Zu diesem Zweck verwendeten wir die Simufact Additive-Software, die speziell für die additive Fertigung entwickelt wurde. Mit dieser Software können Sie den 3D-Druckprozess und nachfolgende Verarbeitungsschritte simulieren und das Auftreten von Verformungen und inneren Spannungen vorhersagen.

Die Modellierung des Bauprozesses hat eine entscheidende Rolle bei der Verbesserung des Designs, der Verbesserung der Sicherheit und der Optimierung der Verformung von additiv hergestellten Schleifen gespielt. Durch die Verwendung der Simufact Additive-Software konnte die Verformung der gesamten Haubenschlaufe um etwa 80% reduziert werden. Es wurde auch möglich, auf kostspielige und zeitaufwändige Produktionstests zu verzichten, da die hergestellten Komponenten von der ersten Charge an innerhalb der erforderlichen Toleranz lagen.

Projektteilnehmer

Das LightHinge + -Projekt wurde mit dem Goldpreis 2018 in der Kategorie „B2B-Erfolge - Automobiltechnik“ ausgezeichnet.

Das LightHinge + -Projekt wurde mit dem Goldpreis 2018 in der Kategorie „B2B-Erfolge - Automobiltechnik“ ausgezeichnet.LightHinge + ist ein Gemeinschaftsprojekt von drei Unternehmen.

- Die EDAG Engineering GmbH ist ein unabhängiger Anbieter von Ingenieurdienstleistungen für die globale Automobilindustrie. Als führendes Unternehmen für Technologie und Innovation leitet die EDAG auch eine Reihe von von ihm geschaffenen Innovationszentren , die innovative Technologien für die Automobilindustrie entwickeln : Leichtbaukonstruktionen, Elektrofahrzeuge, Automobilinformationstechnologien, integrierte Sicherheitslösungen und neue Fertigungstechnologien.

- Das Additive Manufacturing Center der Voestalpine GmbH als Teil der Voestalpine Group of Companies, einem weltweit führenden Anbieter von Technologie- und Fertigungswerkzeugen mit einer einzigartigen Kombination aus Erfahrung in Materialien und Verarbeitungsprozessen. 2016 eröffnete die Voestalpine Group in Düsseldorf ein neues Forschungszentrum für den 3D-Druck von Metallteilen für die Luft- und Raumfahrtindustrie , die Automobilindustrie, den Werkzeugbau usw.

- Simufact Engineering ist ein internationales Softwareunternehmen mit Hauptsitz in Hamburg. Entwickelt Softwarelösungen für das Design und die Optimierung von Produktionsprozessen mittels Prozessmodellierung. Basierend auf Simulationslösungen von Simufact wird die Arbeit der Entwicklungs-, Design- und Produktionsabteilungen vieler bekannter Unternehmen aufgebaut.

Zusammenfassung: kurz

- Strenge Sicherheitsanforderungen und komplexe Konstruktion - 52% Gewichtsreduzierung gegenüber der ursprünglichen Blechkonstruktion.

- Durch die funktionale Integration konnte die Anzahl der Komponenten im Vergleich zum Originalteil um 68% reduziert werden.

- Ein ganzheitlicher Ansatz zur Entwicklung von Teilen, der die gesamte Prozesskette der additiven Fertigung berücksichtigt.

- Minimierung der Anzahl der Träger, was zu einem geringeren Materialverbrauch und der Anzahl der erforderlichen Nachbearbeitungsprozesse führt.

Von SLM Solutions bereitgestelltes Material