Sicherlich kennen viele Menschen Sie oder haben sogar gesehen, wie große automatisierte Objekte verwaltet werden, beispielsweise ein Kernkraftwerk oder ein Kraftwerk mit vielen technologischen Linien: Die Hauptaktion findet häufig in einem großen Raum mit einer Reihe von Bildschirmen, Lichtern und Fernbedienungen statt. Dieser Kontrollkomplex wird normalerweise als Hauptkontrollraum bezeichnet - das Hauptkontrollfeld zur Überwachung der Produktionsanlage.

Sicherlich haben Sie sich gefragt, wie das alles in Bezug auf Hardware und Software funktioniert und welche Art von Datenübertragungsprotokollen dort verwendet werden. In diesem Artikel untersuchen wir, wie verschiedene Daten an das Hauptbedienfeld gelangen, wie Gerätebefehle gesendet werden und was zur Verwaltung einer Kompressorstation, einer Propanproduktionseinheit, einer Automobilmontagelinie oder sogar eines Abwasserpumpensystems erforderlich ist.

Auf der unteren Ebene oder im Feldbus beginnt alles

Dieser obskure Satz von Wörtern wird verwendet, wenn es notwendig ist, die Kommunikationsmittel von Steuergeräten mit untergeordneten Geräten, beispielsweise Eingabe-Ausgabe-Modulen oder Messgeräten, zu beschreiben.

Mit Steuergeräten meinen wir SPS, d.h. speicherprogrammierbare Steuerungen (englische SPS) oder PKA, d.h. programmierbare Automatisierungssteuerungen (Eng. PAC). Es gibt einige Unterschiede zwischen SPS und PKA, die jedoch im Rahmen dieses Artikels nicht signifikant sind. Zur Vereinfachung wird daher der allgemeine Begriff „Controller“ verwendet.

In der russischsprachigen Gemeinschaft der Asushniks wird der Kommunikationskanal zwischen dem Controller und anderen Geräten normalerweise als "Feldbus" bezeichnet, da er für die Übertragung von Daten verantwortlich ist, die aus dem "Feld" stammen.

„Feld“ ist ein tiefgreifender Fachbegriff für die Tatsache, dass bestimmte Geräte (z. B. Sensoren oder Aktoren), mit denen die Steuerung interagiert, sich irgendwo weit, weit entfernt, auf der Straße, auf den Feldern und im Schutz der Nacht befinden. Dabei spielt es keine Rolle, dass sich der Sensor einen halben Meter von der Steuerung entfernt befindet und beispielsweise die Temperatur im Automationsschrank misst. Er wird immer noch als „vor Ort“ betrachtet. Meistens decken Signale von Sensoren, die an E / A-Modulen ankommen, immer noch Entfernungen von zehn bis Hunderten von Metern (und manchmal mehr) ab und sammeln Informationen von entfernten Standorten oder Geräten. Daher wird der Austauschbus, über den die Steuerung Werte von denselben Sensoren empfängt, üblicherweise als Feldbus oder seltener als Bus niedrigerer Ebene oder Industriebus bezeichnet.

Hierbei ist zu beachten, dass in Europa und den USA nur die Geräte „vor Ort“, nicht jedoch das Datenübertragungsmedium, als Feldebene betrachtet werden. In der russischen Realität ist der Begriff „Feldbus“ oder „Bus niedrigerer Ebene“ möglicherweise etwas unscharf und bezeichnet eine Methode zum Übertragen von Daten von E / A-Modulen zur Steuerung und umgekehrt.

Allgemeines Automatisierungsschema einer Industrieanlage

Allgemeines Automatisierungsschema einer IndustrieanlageDas elektrische Signal vom Sensor verläuft also über eine bestimmte Strecke entlang der Kabelleitungen (meistens entlang des üblichen Kupferkabels mit einer bestimmten Anzahl von Adern), an die mehrere Sensoren angeschlossen sind. Dann tritt das Signal in das Verarbeitungsmodul (E / A-Modul) ein, wo es in eine digitale Sprache konvertiert wird, die die Steuerung versteht. Weiterhin wird dieses Signal über den Feldbus direkt an die Steuerung gesendet, wo es bereits vollständig verarbeitet wird. Basierend auf diesen Signalen wird die Logik der Steuerung selbst aufgebaut. Es gibt einen Rückweg: Von der Steuerung gelangt der Steuerbefehl über den Feldbus in das Ausgangsmodul, wo er von digital in analog umgewandelt und über Kabelleitungen an Aktoren und verschiedene Geräte übertragen wird (in der obigen Abbildung nicht dargestellt).

Obere Ebene: von der Girlande bis zur gesamten Workstation

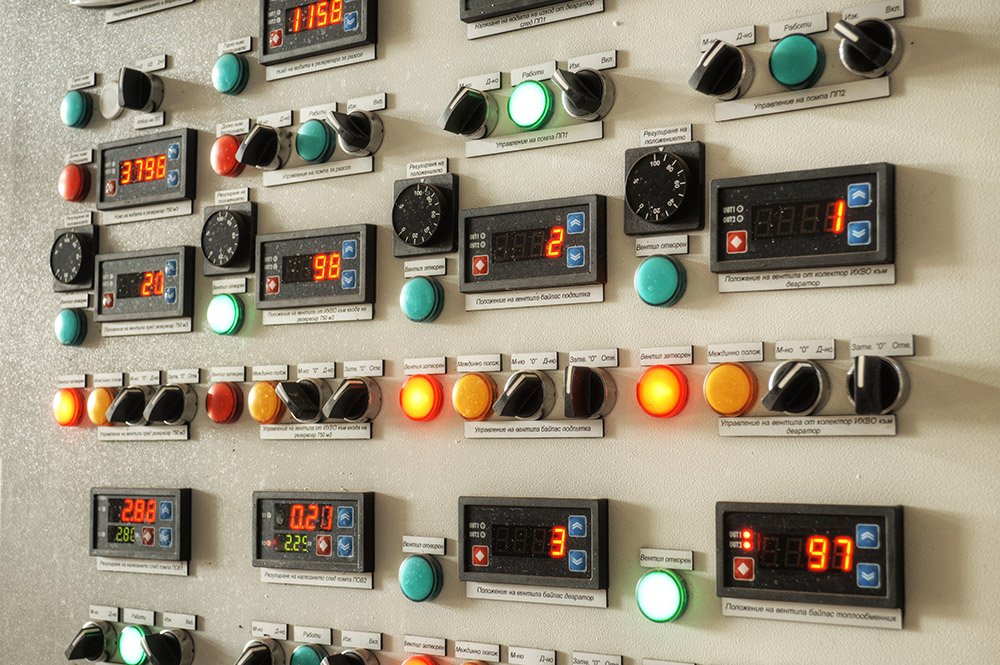

Die obere Ebene bezieht sich auf alles, was der gewöhnliche sterbliche Bediener, der den Prozess kontrolliert, berühren kann. Im einfachsten Fall besteht die obere Ebene aus Glühbirnen und Knöpfen. Glühbirnen signalisieren dem Bediener bestimmte Ereignisse im System, Tasten dienen zum Senden von Befehlen an die Steuerung. Ein solches System wird oft als "Girlande" oder "Weihnachtsbaum" bezeichnet, da es sehr ähnlich aussieht (wie Sie auf dem Foto am Anfang des Artikels sehen können).

Wenn der Bediener mehr Glück hat, erhält er das Bedienfeld als oberste Ebene - eine Art Flachbildschirmcomputer, der auf die eine oder andere Weise Daten zur Anzeige von der Steuerung empfängt und auf dem Bildschirm anzeigt. Ein solches Panel wird normalerweise am Automationsschrank selbst montiert, sodass Sie in der Regel im Stehen mit ihm interagieren müssen, was zu Unannehmlichkeiten führt. Die Qualität und Größe des Bildes - wenn es sich um ein kleinformatiges Panel handelt - lässt zu wünschen übrig.

Und schließlich eine Attraktion von beispielloser Großzügigkeit - eine Workstation (oder sogar mehrere Duplikate), die ein gewöhnlicher Personal Computer ist.

Zur visuellen Anzeige von Informationen auf Workstations und Flachbildschirmen mithilfe einer speziellen Software - SCADA-Systeme. SCADA wird als System der Aufsichtskontrolle und Datenerfassung in die menschliche Sprache übersetzt. Es enthält viele Komponenten, wie eine Mensch-Maschine-Schnittstelle zur Visualisierung technologischer Prozesse, ein Steuerungssystem für diese Prozesse, ein Parameterarchivierungssystem und die Ereignisprotokollierung, ein Alarmmanagementsystem usw. All dies gibt dem Bediener ein vollständiges Bild der in der Produktion ablaufenden Prozesse sowie die Möglichkeit, diese zu verwalten und schnell auf Abweichungen vom Prozess zu reagieren.

Geräte der obersten Ebene müssen in irgendeiner Weise mit der Steuerung interagieren (andernfalls, warum wird sie benötigt?). Für diese Interaktion werden Protokolle der obersten Ebene und einige Übertragungstechnologien, z. B. Ethernet oder UART, verwendet. Im Fall des Weihnachtsbaums brauchen Sie natürlich keine solche Raffinesse, die Lampen werden mit herkömmlichen physischen Leitungen beleuchtet, es gibt dort keine ausgeklügelten Schnittstellen und Protokolle.

Im Allgemeinen ist diese obere Ebene weniger interessant als der Feldbus, da diese obere Ebene möglicherweise überhaupt nicht vorhanden ist (für den Bediener ist aus der Serie nichts zu sehen, die Steuerung wird herausfinden, was und wie zu tun ist).

Altes Datenprotokoll: Modbus und HART

Nur wenige Menschen wissen es, aber am siebten Tag der Erschaffung der Welt ruhte Gott nicht, sondern schuf Modbus. Modbus ist neben dem HART-Protokoll vielleicht das älteste industrielle Datenübertragungsprotokoll, das bereits 1979 veröffentlicht wurde.

Die serielle Schnittstelle wurde ursprünglich als Übertragungsmedium verwendet, dann wurde Modbus über TCP / IP implementiert. Dies ist ein synchrones Protokoll nach dem Master-Slave-Schema (Master-Slave), bei dem das Prinzip der Request-Response verwendet wird. Das Protokoll ist ziemlich schwer und langsam, der Wechselkurs hängt von den Eigenschaften des Empfängers und des Senders ab, aber normalerweise beträgt die Anzahl fast Hunderte von Millisekunden, insbesondere bei der Implementierung über eine serielle Schnittstelle.

Darüber hinaus ist das Modbus-Datenübertragungsregister 16-Bit, was die Übertragung von Real- und Doppeltypen sofort einschränkt. Sie werden entweder in Teilen oder mit Genauigkeitsverlust übertragen. Obwohl Modbus immer noch weit verbreitet ist, wenn kein hoher Wechselkurs erforderlich ist und der Verlust übertragener Daten nicht kritisch ist. Viele Hersteller verschiedener Geräte möchten das Modbus-Protokoll auf exklusive und sehr originelle Weise erweitern und nicht standardmäßige Funktionen hinzufügen. Daher weist dieses Protokoll viele Mutationen und Abweichungen von der Norm auf, lebt aber immer noch erfolgreich in der modernen Welt.

Das HART-Protokoll existiert ebenfalls seit den achtziger Jahren. Es ist ein industrielles Protokoll für den Austausch über eine Zweidraht-Stromschleifenleitung, die 4-20-mA-Sensoren und andere Geräte direkt mit Unterstützung des HART-Protokolls verbindet.

Zum Umschalten von HART-Leitungen werden spezielle Geräte, die sogenannten HART-Modems, verwendet. Es gibt auch Konverter, die dem Benutzer am Ausgang beispielsweise das Modbus-Protokoll zur Verfügung stellen.

HART ist vielleicht insofern bemerkenswert, als zusätzlich zu den analogen Signalen von 4-20 mA-Sensoren auch ein digitales Signal des Protokolls selbst in der Schaltung übertragen wird, wodurch Sie die digitalen und analogen Teile in einer Kabelleitung verbinden können. Moderne HART-Modems können an den USB-Anschluss des Controllers, über Bluetooth oder auf herkömmliche Weise über den seriellen Anschluss angeschlossen werden. In Analogie zu Wi-Fi erschien vor zehn Jahren der WirelessHART-Standard, der im ISM-Band arbeitet.

Protokolle der zweiten Generation oder nicht so branchenübliche ISA-, PCI (e) - und VME-Busse

Die Modbus- und HART-Protokolle wurden durch nicht ganz industrielle Busse wie ISA (MicroPC, PC / 104) oder PCI / PCIe (CompactPCI, CompactPCI Serial, StacPC) sowie VME ersetzt.

Die Ära der Taschenrechner, die über einen universellen Datenübertragungsbus verfügen, ist angebrochen, in dem verschiedene Karten (Module) angeschlossen werden können, um ein bestimmtes einheitliches Signal zu verarbeiten. In diesem Fall wird in der Regel das Prozessormodul (Rechner) in den sogenannten Frame eingefügt, der die Buskommunikation mit anderen Geräten ermöglicht. Der Rahmen oder, wie es die einfachen Automatisierungsingenieure gerne nennen, „Kiste“, wird durch die erforderlichen E / A-Karten ergänzt: analog, diskret, Schnittstelle usw., oder all dies wird in Form eines Sandwichs ohne Rahmen zusammengeklebt - eine Platine übereinander. Danach tauscht dieser Verteiler auf dem Bus (ISA, PCI usw.) Daten mit dem Prozessormodul aus, das somit Informationen von den Sensoren empfängt und eine bestimmte Logik implementiert.

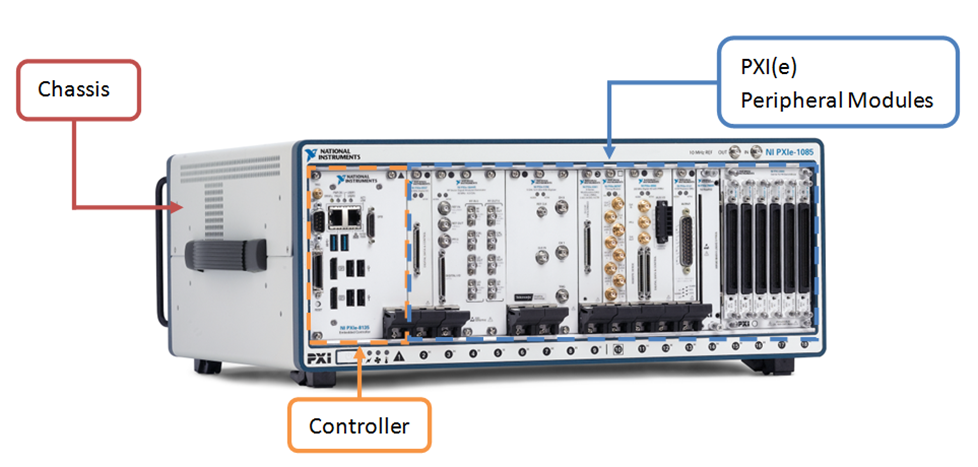

Controller- und E / A-Module im PXI-Gehäuse am PCI-Bus. Quelle: National Instruments Corporation

Controller- und E / A-Module im PXI-Gehäuse am PCI-Bus. Quelle: National Instruments CorporationMit diesen ISA-, PCI (e) - und VME-Bussen wäre alles in Ordnung, insbesondere für diese Zeiten: Die Austauschgeschwindigkeit wird nicht gestört, und die Systemkomponenten befinden sich in einem einzigen Frame, kompakt und praktisch. Möglicherweise gibt es keine Hot-Swap-fähige E / A-Karte will immer noch nicht wirklich.

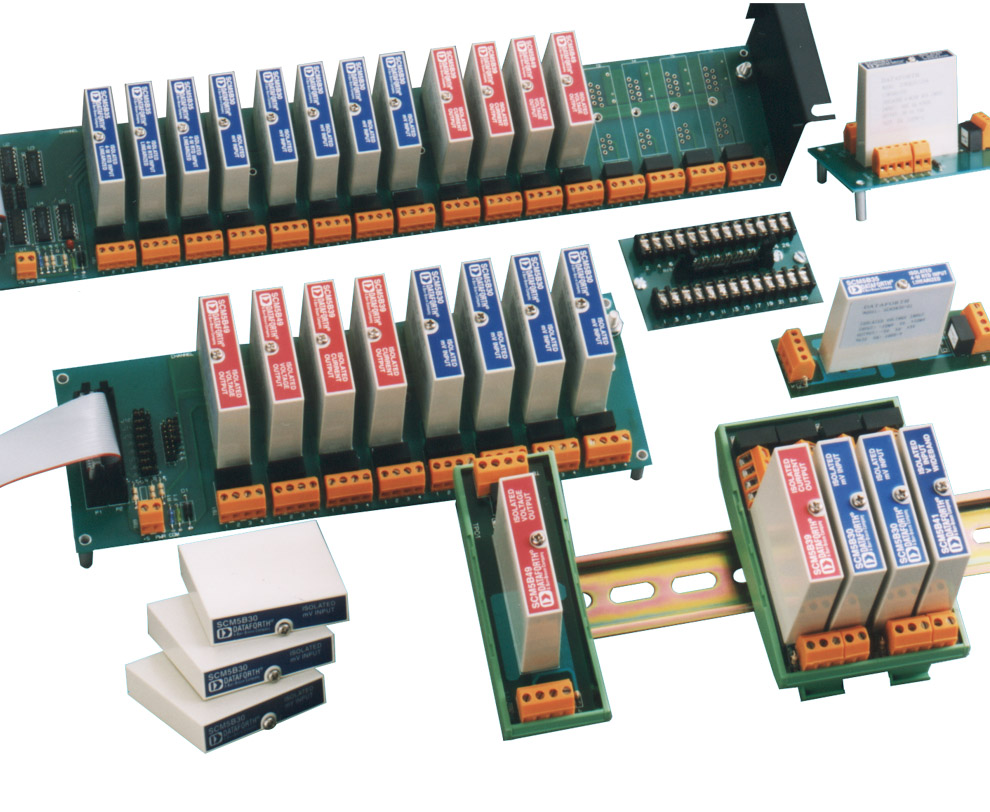

Aber es gibt eine Fliege in der Salbe und keine. Ein verteiltes System ist in einer solchen Konfiguration ziemlich schwierig aufzubauen, der lokale Bus ist austauschbar, Sie müssen etwas erfinden, um Daten mit anderen untergeordneten oder Peer-Knoten, demselben Modbus über TCP / IP oder einem anderen Protokoll auszutauschen. Im Allgemeinen gibt es nicht viel Komfort. Nun, die zweite ist keine sehr angenehme Sache: E / A-Karten warten normalerweise auf den Eingang eines einheitlichen Signals und haben keine galvanische Trennung mit Feldgeräten. Daher müssen Sie den Garten vor verschiedenen Konvertierungsmodulen und Zwischenschaltungen schützen, was die Elementbasis erheblich verkompliziert.

Zwischensignalumwandlungsmodule mit galvanischer Trennung. Quelle: DataForth Corporation

Zwischensignalumwandlungsmodule mit galvanischer Trennung. Quelle: DataForth Corporation"Und was ist mit dem Protokoll für den Austausch im Industriebus?" - Du fragst. Aber nichts. In einer solchen Implementierung gibt es keine. Über Kabelleitungen wird das Signal von den Sensoren zu den Signalwandlern geleitet, die Wandler versorgen eine diskrete oder analoge E / A-Karte mit Spannung, und die Daten von der Karte werden bereits mit OS-Tools über die E / A-Ports gelesen. Und keine speziellen Protokolle.

Wie moderne Industriereifen und Protokolle funktionieren

Was jetzt? Bis heute hat sich die klassische Ideologie des Aufbaus automatisierter Systeme etwas geändert. Viele Faktoren spielten eine Rolle, angefangen mit der Tatsache, dass die Automatisierung auch bequem sein sollte, bis hin zum Trend zu verteilten automatisierten Systemen mit voneinander entfernten Knoten.

Vielleicht können wir sagen, dass es heute zwei grundlegende Konzepte für Gebäudeautomationssysteme gibt: lokalisierte und verteilte automatisierte Systeme.

Bei lokalisierten Systemen, bei denen die Datenerfassung und -steuerung an einem bestimmten Ort zentralisiert ist, ist das Konzept eines bestimmten Satzes von Eingabe-Ausgabe-Modulen gefragt, die durch einen gemeinsamen schnellen Bus miteinander verbunden sind, einschließlich einer Steuerung mit einem eigenen Kommunikationsprotokoll. Darüber hinaus enthalten Eingangs- / Ausgangsmodule in der Regel sowohl einen Signalwandler als auch eine galvanische Trennung (obwohl dies natürlich nicht immer der Fall ist). Das heißt, es reicht für den Endverbraucher aus, zu verstehen, welche Arten von Sensoren und Mechanismen im automatisierten System vorhanden sind, die Anzahl der erforderlichen Ein- / Ausgabemodule für verschiedene Arten von Signalen zu zählen und diese mit der Steuerung in einer gemeinsamen Leitung zu verbinden. In diesem Fall verwendet in der Regel jeder Hersteller sein bevorzugtes Kommunikationsprotokoll zwischen den Eingabe- / Ausgabemodulen und der Steuerung, und es kann viele Optionen geben.

Bei verteilten Systemen gilt alles, was über lokalisierte Systeme gesagt wird. Außerdem ist es wichtig, dass die einzelnen Komponenten, z. B. eine Reihe von Eingabe-Ausgabe-Modulen sowie ein Gerät zum Sammeln und Übertragen von Informationen, keine sehr intelligente Steuerung sind, die sich irgendwo in der Kabine befindet Das Feld neben dem Kran, der das Öl blockiert, könnte mit denselben Knoten und mit der Hauptsteuerung in großer Entfernung mit einem effektiven Wechselkurs interagieren.

Wie wählen Entwickler ein Protokoll für ihr Projekt aus? Alle modernen Austauschprotokolle bieten eine relativ hohe Geschwindigkeit, so dass die Wahl eines Herstellers häufig nicht auf den Wechselkurs auf demselben Industriebus zurückzuführen ist. Nicht so wichtig ist die Implementierung des Protokolls selbst, da es aus Sicht des Systementwicklers immer noch eine Black Box ist, die eine Art interne Austauschstruktur bietet und nicht für Störungen von außen ausgelegt ist. Meistens achten sie auf praktische Eigenschaften: die Leistung des Rechners, die Bequemlichkeit, das Herstellerkonzept auf die Aufgabe anzuwenden, das Vorhandensein der erforderlichen Arten von E / A-Modulen, die Möglichkeit, Module im laufenden Betrieb auszutauschen, ohne den Bus zu beschädigen usw.

Beliebte Ausrüstungslieferanten bieten ihre eigenen Implementierungen von Industrieprotokollen an: So entwickelt das bekannte Siemens-Unternehmen eine eigene Reihe von Profinet- und Profibus-Protokollen, das B & R-Powerlink-Protokoll und das Rockwell Automation-EtherNet / IP-Protokoll. Die inländische Lösung in dieser Liste von Beispielen: die FBUS-Protokollversion der russischen Firma Fastwel.

Es gibt universellere Lösungen, die nicht an einen bestimmten Hersteller gebunden sind, wie z. B. EtherCAT und CAN. Wir werden diese Protokolle im weiteren Verlauf des Artikels detailliert analysieren und herausfinden, welche für bestimmte Anwendungen am besten geeignet sind: Automobil- und Luftfahrtindustrie, Elektronik, Positionierungssysteme und Robotik. Bleib in Kontakt!