Wie kann man heute einen Schritt in Richtung eines so modischen Konzepts wie der Importsubstitution machen? In der Tat ist es einfach, wenn Sie bereits einschlägige Erfahrung in der Entwicklung und Herstellung eines inländischen Produkts haben. Wir haben solche Erfahrungen. Seit mehr als einem Jahr wird in Jekaterinburg die Montageproduktion von TV-Set-Top-Boxen betrieben.

Es war 2018, als alle Vor- und Nachteile abgewogen wurden. Wir begannen mit der Arbeit an einem Geschäftsplan für die zukünftige Produktion von TV-Set-Top-Boxen und arbeiteten eng an der Vorbereitung der Räumlichkeiten für die Montagewerkstatt. Zuvor wurde der gesamte Produktionszyklus der Hardware im Werk unserer Partner in China bereitgestellt, und die Softwareentwicklung und Schaltungsarbeiten wurden innerhalb des NAG-Unternehmens durchgeführt.

Bevor wir die Geschichte fortsetzen, wollen wir uns mit dem Produktionsprozess befassen, den wir beherrschen mussten. Auf den ersten Blick scheint es, dass die Montage eines solchen scheinbar einfachen und kompakten Geräts keine besonderen Schwierigkeiten bereiten sollte.

Es scheint: Was ist da? Das Gehäuse, die Platine und ein paar "Goodies" darauf, und dann, was am wichtigsten ist, alles sorgfältig in eine Schachtel legen, die Komponenten "verdünnen" und an einen zufriedenen Kunden senden. Es stellte sich jedoch als etwas komplizierter heraus. Und bevor wir mit der Arbeit an dem Projekt begannen, beschlossen wir zu sehen, wie der Montageprozess unseren Kollegen in China geliefert wurde.

Um eine Vermax-Konsole zusammenzubauen, müssen 27 Elemente in einer bestimmten und strengen Reihenfolge zusammengebaut werden, da selbst einige kleine Strukturteile des Geräts aus mehreren kleineren bestehen. In China wird jede solche Operation von einer Person durchgeführt, und diese ganze „Fördermaschine“ aus menschlicher Hand erledigt die Arbeit recht erfolgreich. Leider (oder zum Glück) konnten wir uns eine solche Menge an Humanressourcen nicht leisten, und der Bereich unserer Werkstatt reicht nicht aus, um eine solche Menge an Arbeitnehmern aufzunehmen. Daher musste ich große Anstrengungen unternehmen, bevor ich die Montagelinie gemäß unseren Anforderungen und Fähigkeiten zusammenbaute. Einige Prozesse mussten automatisiert und optimiert werden, damit eine Person mehrere Montagevorgänge ausführen konnte. Aber dazu später mehr, denn bevor Sie mit dem Sammeln beginnen, müssen Sie den Raum vorbereiten.

Zimmer

Die Hauptkriterien bei der Auswahl eines Raums für das Fließband waren die Nähe zum Hauptsitz des Unternehmens und die Kapazität, die ausreicht, um die Produktion aufzunehmen. Anfangs entschieden wir uns für ein anderes Gebäude in der Nähe unseres riesigen Lagers und waren bereit, die Trennwände abzureißen, aber dann kam eine bessere Idee. Glücklicherweise war auf der Etage des Geschäftszentrums, in dem sich unser Büro in Jekaterinburg befindet, ein Teil der Räumlichkeiten frei. Es war Sache des „kleinen“ Unternehmens - Reparatur und technische Ausrüstung, vier Betonwände in eine echte Werkstatt mit Schutz vor statischer Elektrizität zu verwandeln.

Als der Raum endlich fertig war, kauften wir alle notwendigen Geräte und genehmigten die Aufteilung. Es stellte sich so heraus:

Später wurde beschlossen, die Montageschritte und Methoden für die Übertragung von Vorgängen geringfügig zu ändern. Dadurch konnten wir erheblich Platz sparen. In dem Raum, in dem sich ursprünglich eine Leitung befand, können nun zwei untergebracht werden. Dies eröffnet uns die Möglichkeit, die Produktion nach Bedarf zu skalieren, ohne einen zweiten Workshop zu eröffnen, obwohl wir uns früher oder später dafür entscheiden müssen.

Produktionsstufen

In der Produktion ist jede Person einem bestimmten Posten zugeordnet, an dem bestimmte Montagevorgänge ausgeführt werden. Jeder Beitrag ist nummeriert. Beginnen wir also wie gewohnt mit Beitrag Nr. 1.

Boards werden in zweihundert Teilen in Kartons aus der SMT-Linie geliefert. Jede Karte ist in einem separaten Paket verpackt.

Beim ersten Beitrag werden die Bretter visuell auf Beschädigungen überprüft und auch die Anzahl der Teile in der Schachtel mit den Dokumenten überprüft. Im internen Logbuch wird eine Notiz gemacht, in der die Seriennummer und die Artikelnummer eingegeben werden. Danach werden die Platten ausgepackt und mit wärmeleitendem Klebstoff an einem Heizkörper befestigt.

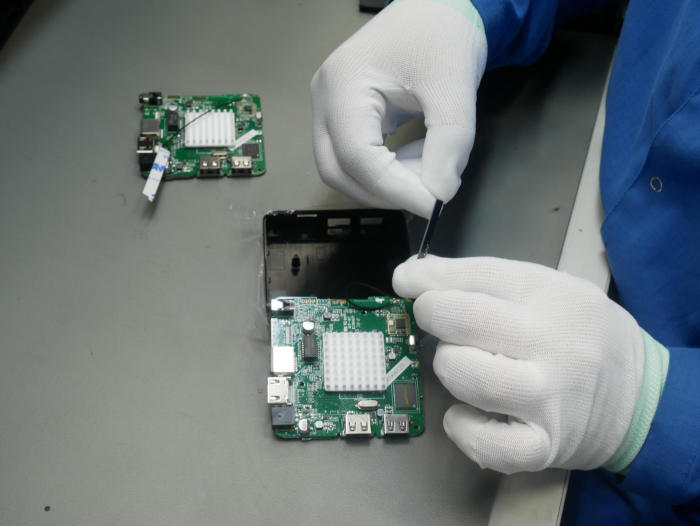

Darüber hinaus wird das zukünftige Präfix für die Überprüfung von Post Nr. 2 verwendet. Zuvor werden jedoch zwei USB-Laufwerke und eine Flash-Karte in das Postfix eingesteckt.

Post zwei ist einer der wichtigsten Teile der Baugruppe. Hier sind abgelehnte Gebühren, die während des Transports beschädigt werden könnten. Die Ehe kann anders sein: von minderwertigem Löten bis hin zu geringfügigen Ausfällen. Und hier ist besonders zu beachten, dass dies der zweite Test ist. Die erste wird direkt vor dem Versand im Werk durchgeführt, die zweite nach Tausenden von Kilometern Schütteln.

Einige Defekte können übrigens mit einer speziellen Lupe erkannt werden:

Der erste Schritt besteht darin, die Funktionsfähigkeit aller Ports zu überprüfen (für die dieselben USB-Laufwerke und ein "Flash-Laufwerk" benötigt werden). Gleichzeitig wird das Gerät bei Bedarf geflasht.

Zur Überprüfung werden sechs Karten gleichzeitig angeschlossen. Es überprüft den Betrieb aller Funktionen der Konsole, z. B. Ton, Video, WLAN, Ethernet, Bluetooth, Gesamtleistung, Arbeiten mit der Fernbedienung usw. Wir testen den Klang mit einem speziellen Gerät mit visuellen Indikatoren unserer eigenen Entwicklung.

Unabhängig davon ist anzumerken, dass die meisten Tests automatisch durchgeführt werden - teils mit der in der Set-Top-Box integrierten Software, teils mit externen Geräten, zum Beispiel wieder unserem ERD-Controller.

Ferner werden wartungsfähige Platinen an Pfosten Nr. 3 übergeben, wo das Gehäuse teilweise zusammengebaut wird, Antennen montiert und Lichtschranken verklebt werden. Die Lichtschranke ist genau das Element, aufgrund dessen das Präfix den Benutzer nachts nicht mit einer hellen LED blendet, sondern nur mit einem kleinen Lichtpunkt leuchtet. Aus dem gleichen Grund befinden sich übrigens keine Diagnosedioden auf der Netzwerkkarte, und die Diagnose selbst wird in die Schnittstelle gestellt. Daher funktioniert das Präfix nachts nicht und hindert den Benutzer abends nicht daran, Filme anzusehen und zu schlafen.

Das halbmontierte Präfix setzt seine Bewegung fort und bewegt sich zu Pfosten Nr. 4. Dies ist wahrscheinlich die technologisch fortschrittlichste Montagephase. Hier ist ein pneumatisch-elektrischer Schraubendreher installiert, mit dem die Platine an der oberen Abdeckung festgeschraubt wird.

Der Schraubendreher führt die Schrauben sofort nach Abschluss des vorherigen Schraubens automatisch zu. Um Ausfälle und Verdrehungen zu vermeiden, wird auf den Schraubendreher eine Kraft ausgeübt, mit der die Schrauben geschraubt werden. Dies spart genau die Sekunden, die es uns ermöglichten, die Anzahl der Personen am Fließband zu reduzieren.

Dann verriegelt der Assembler die Basis des Gehäuses, und jetzt kann das Präfix als fast zusammengesetzt betrachtet werden. Aber hier gibt es eine Nuance. Es ist wichtig, dass beim Klicken die Zugriffstaste zum Servicemenü mit der Verriegelung der Abdeckung übereinstimmt. Eine Kleinigkeit und gegebenenfalls Servicearbeiten sind unangenehm.

Das Gehäuse ist zusammengebaut und es bleibt nur auf den Gummibecken zu kleben. Übrigens ist mit ihnen eine interessante Geschichte verbunden, die den Vorteil einer eigenen Versammlung noch einmal unterstreicht. Einer unserer Hauptkunden bat darum, die Gummibeine der Konsole durch solche zu ersetzen, die die Oberfläche weißer Möbel nicht verschmutzen würden. Wir haben die Anfrage so schnell wie möglich erfüllt und die neue Konsolenreihe hinterließ keine schwarzen Spuren mehr. Wenn diese Anfrage an eine Fabrik in China gesendet werden müsste, würde ihre Lösung Monate dauern.

Im nächsten Beitrag wird das Präfix in eine Box gepackt und damit die Komponenten, die ein bestimmter Client benötigt. Dies ist einer der Vorteile unserer Anpassung. Zum Beispiel betreibt ein Kunde sein Geschäft in der östlichen Stadt Russlands, wo die Bevölkerung immer noch eine große Anzahl alter Fernseher hat. Für sie sind „Tulpen“ (Cinch-Ports) relevant. So werden die Konsolen mit „Tulpen“ ausgestattet. Im Allgemeinen ist der Satz von Komponenten Standard: eine Fernbedienung, Batterien, ein Netzteil und ein HDMI-Kabel, die Set-Top-Box selbst, eine Bedienungsanleitung und weiter auf der Kundenliste.

In der nächsten Phase wird das Präfix in eine Box gelegt. Die Transportfolie wird entfernt und stattdessen das Ende der Konsole mit einer Schutzfolie verklebt.

Das Ganze wird in einer Tüte verpackt und in eine Schachtel gelegt, auf die ein einzelner Barcode geklebt wird.

Nach dem Etikettieren werden alle Kartons gewogen. Das Wiegen ist erforderlich, um die Verfügbarkeit aller Komponenten in der Box zu kontrollieren. Wenn sich herausstellt, dass der Gewichtsunterschied zu den Standardwerten signifikant ist, müssen die Sammler die Kartons öffnen und zur Kontrolle übergeben.

Danach wird jede Nummer in die Datenbank eingegeben und der Computer bildet einen Barcode der Box. In dieser Box wird der Lieferant zu zwanzig bereits montierten und voll ausgestatteten Konsolen gehen.

Nun, dann ist alles einfach. Eine bestimmte Anzahl von Präfixen wird direkt aus den Kartons zum manuellen Auspacken und Steuern gesendet, und einige davon werden an den Heizschrank unserer eigenen Produktion gesendet, um die Zuverlässigkeit des zusammengebauten Geräts zu gewährleisten.

Warum brauchen wir diese "Probleme"?

Warum brauchen wir eigentlich all diese Probleme mit unserer eigenen Montage? Warum Mitarbeiter einstellen und investieren, wenn Hunderte von Händen bereit sind, die Arbeit irgendwo im fernen China zu erledigen?

Der wichtigste Vorteil, den wir durch die Eröffnung unserer eigenen Werkstatt erzielt haben, ist die Reduzierung der Anpassungsbedingungen, was für große Telekommunikationsbetreiber zweifellos sehr wichtig ist. Die durchschnittliche Produktionszeit für Präfixe in China beträgt 3-4 Wochen. Eine relativ kostengünstige Lieferung dauert 1 - 2,5 Monate. Durch die Montageproduktion konnten wir diese Bedingungen auf eine Woche reduzieren. Außerdem haben wir begonnen, unsere eigenen Kartons herzustellen, wodurch die Kosten für das Design erheblich gesenkt und weniger zeitaufwändig gemacht wurden.

In der Vergangenheit hat die NAG mit einer großen Anzahl kleiner Betreiber zusammengearbeitet, daher konzentrieren wir uns auch auf diese Unternehmen. In Russland gibt es Hunderte von Anbietern, deren Konsolenbedarf zweitausend pro Jahr nicht überschreitet. Solche Unternehmen können es sich in der Regel nicht leisten, große Mengen von Geräten sofort zu bezahlen, was bedeutet, dass sie tatsächlich keine Möglichkeit haben, die Hardware für sich selbst anzupassen, da dies für den Hersteller einfach nicht rentabel ist. Für solche Unternehmen haben wir bereits ein spezielles Angebot entwickelt, das den Bedarf an Konsolen löst und eine maßgeschneiderte Lösung bietet.

Perspektiven

Die Anzahl der pro Tag gesammelten Konsolen variiert bereits zwischen 600 und 720 Stück. In naher Zukunft soll die Anzahl der Montagepfosten erhöht werden, um den Zeitaufwand für einige Operationen zu verringern. Auf diese Weise können wir das Volumen der pro Tag gesammelten Geräte erheblich erhöhen. Bereits heute können wir den Bedarf an Set-Top-Boxen für den Bediener tagsüber decken.