Ein kleiner Artikel über die unabhängige Herstellung einer Vorrichtung zum Kontaktschweißen von Batterien (18650 und ähnlich). Mit Hilfe eines solchen Geräts ist es möglich, Batterien und Baugruppen zu Hause

und aus improvisierten Materialien zu schweißen und zu reparieren. Billig, fröhlich und erschwinglich für alle.

Grüße an alle!

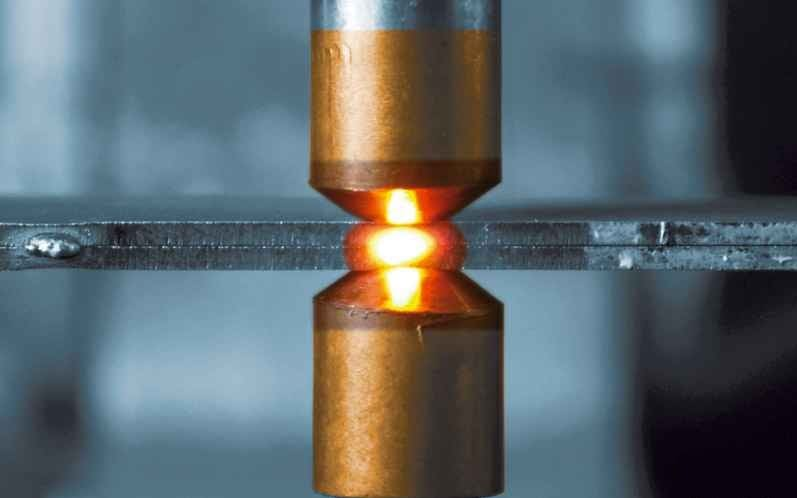

Punktschweißen ist eine Art Kontaktschweißen (

Quelle ).

Es gibt gekaufte Optionen, die gleichen SUNKKO, aber fast alle Optionen erfordern eine Verfeinerung ihrer Materialien und werden benötigt - Erhöhung des Stroms, Ersetzen des Timers und so weiter. Es ist einfacher, die Option "für sich selbst" zu erstellen.

Vorteile - Sie erhalten eine bekannte Funktionsoption mit inhärenten Eigenschaften. Was Sie brauchen - und bieten solche.

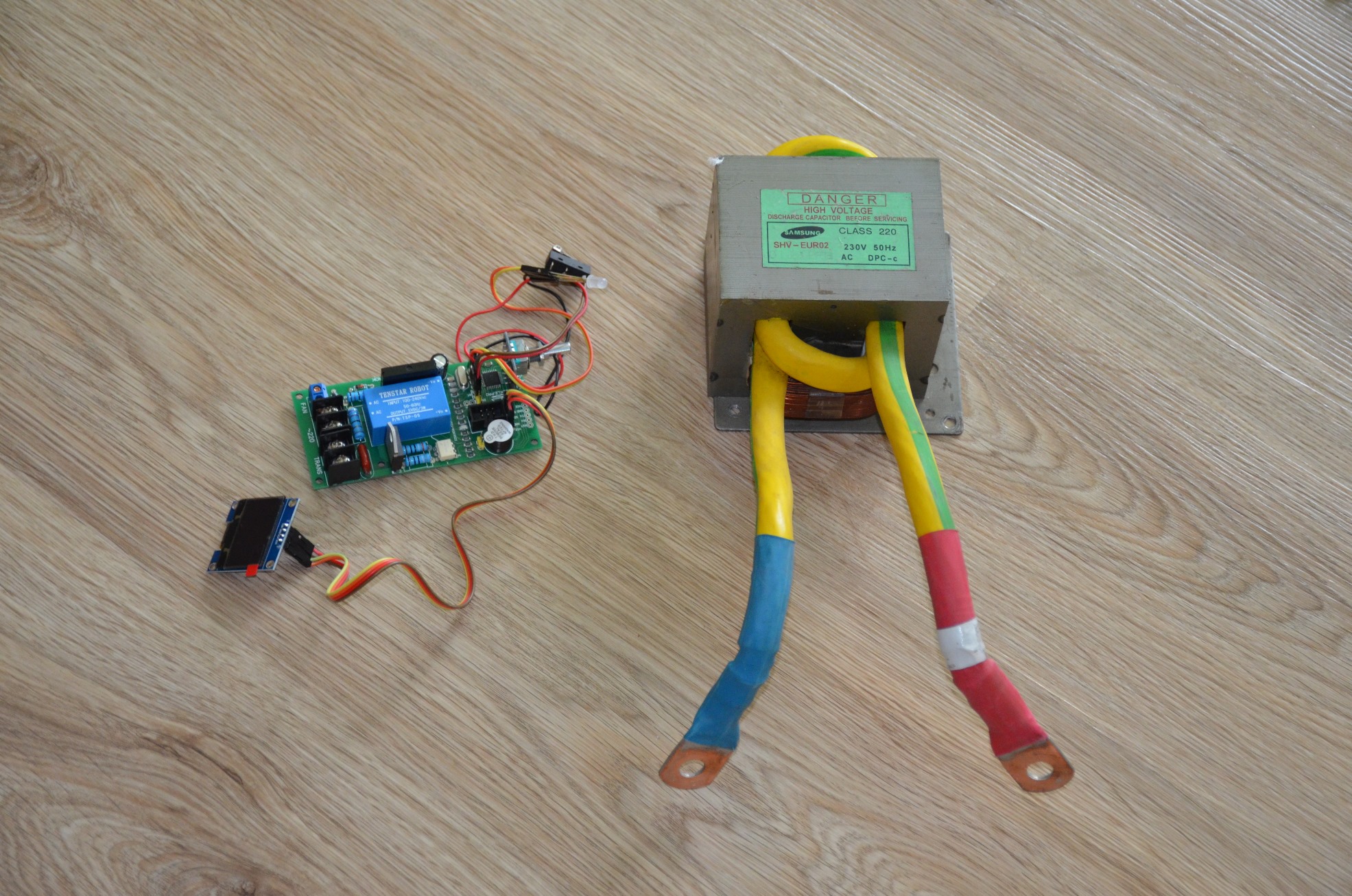

Grundlegende und bewährte DIY-Optionen basieren auf einem leistungsstarken Transformator (Step-Down) und einem Timer mit Relais. Es besteht die Möglichkeit, es noch einfacher zu machen - einfach Elektroden, die mit einer Autobatterie betrieben werden, aber dies ist nicht die bequemste Option.

Speziell erforderlich:

- hoher Schweißstrom (bis zu 600 ... 900A);

- doppelter Schweißimpuls;

- Einstellung der Pulsdauer (Sekundenbruchteile);

- Platinenstromversorgung ohne Hilfstransformator;

- Öffnen Sie die Firmware (Arduino) und die Möglichkeit, den Code anzupassen.

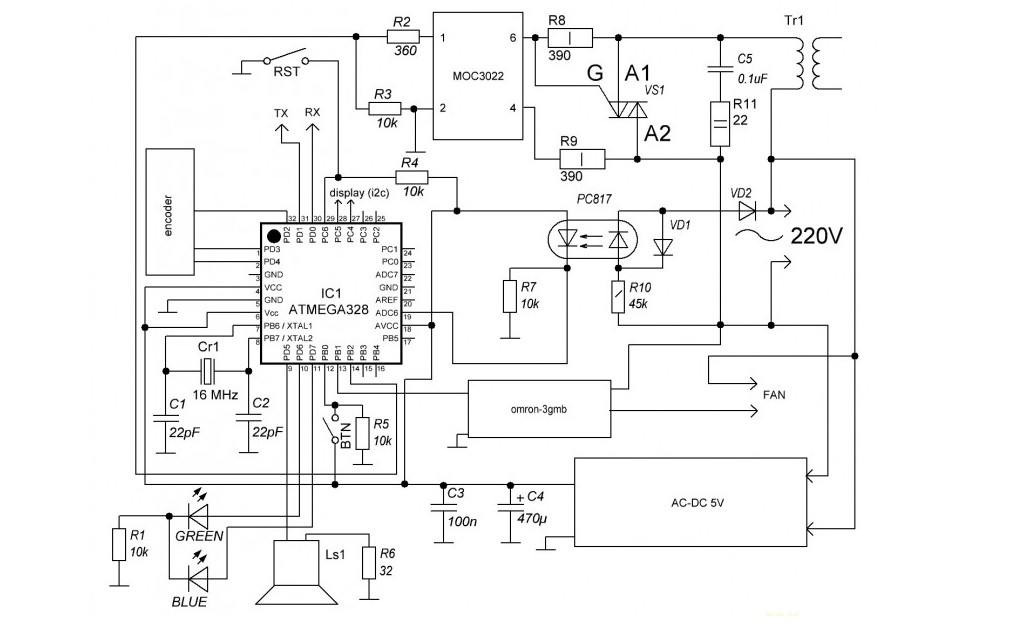

Die ausgewählte Version der Steuerkarte basiert auf dem ATmega-Mikrocontroller. Pluspunkte - das Vorhandensein eines Stromrichters (Hi-Link) und die galvanische Trennung des Niederspannungsteils der Schaltung.

Die Steuerplatine kann montiert oder separat (

Leiterplatte )

geliefert werden . Zur Eigenproduktion einer Leiterplatte (LUT)

hänge ich die Datei

dot_svarka.lay6 an .

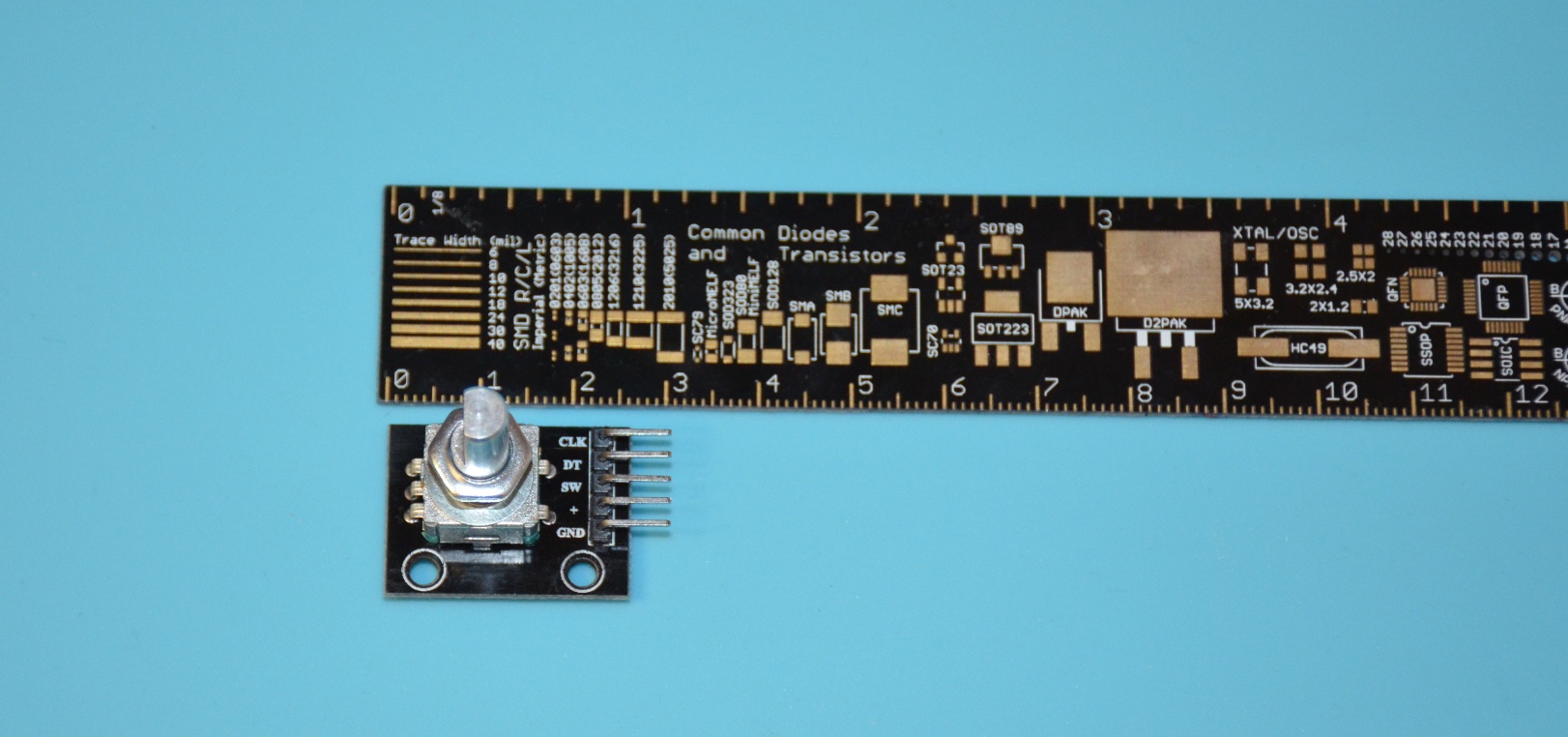

Zusätzlich wurde der

Encoder KY-040 gekauft, um das Menü zu steuern und Anpassungen vorzunehmen.

Der Einfachheit halber wurde ein 0,96-Zoll-

OLED-Display mit I2C-Bus (4-polig) ausgewählt. Diese Option funktioniert ordnungsgemäß mit Arduino-Bibliotheken und sieht anständig aus. Sie können andere Optionen verwenden, sofern Sie über die entsprechenden Änderungen verfügen.

Zur Lieferung eines Schweißsignals wird ein Knopf oder Mikroschalter (Endschalter) verwendet.

Ein einfaches Pedal ist auch geeignet, hier für wen und was bequem ist. Dies ist eine einfache Zweidrahtverbindung.

Außerdem benötigen Sie Kabel, Sicherungen, Stecker, Stecker, einen Lüfter usw. Kleinigkeiten, die Sie zur Hand oder im nächsten Radiogeschäft finden können. Und ein sparsamer, hausgemachter Mann sollte verfügbar sein.

Verbrauchsmaterialien wie

Nickelband zum Schweißen von Elementen werden benötigt.

Es gibt ein gutes Modell eines 3D-gedruckten Griffs zum Kontaktschweißen (Punktschweißergriff

ZBU-4.2 mit Knopf ).

Link zur Skizze

Schweißen__dot.ino .

Teil des Encoder-Verarbeitungscodes// encoder pin and interrupt const byte encoder_A_Pin = 3; const byte encoder_B_Pin = 2; const byte encoderButtonPin = 4; const byte interruptA = 1; const byte interruptB = 0; boolean encoder_rotate = false; // last state encoder A pin boolean currentA = false; // last state encoder B pin boolean currentB = false; // Timeout for different long and short button on const unsigned long timoutHoldButton = 9000; // 9 sec // Timeout for bounce protect encoder button const unsigned long debounceEncButton = 20; // 20 ms // Time on encoder button unsigned long timeOnEncButton = 0; // Time off encoder button unsigned long timeOffEncButton = 0; unsigned int buttonEncCurrentVal = HIGH; unsigned int buttonEncLastVal = HIGH; boolean ignoreEncOff = false; void setup() { // encoder init pinMode(encoder_A_Pin, INPUT); digitalWrite(encoder_A_Pin, HIGH); pinMode(encoder_B_Pin, INPUT); digitalWrite(encoder_B_Pin, HIGH); pinMode(encoderButtonPin, INPUT); digitalWrite(encoderButtonPin, HIGH); // enable encoder change interrupt attachInterrupt(interruptA, onA, CHANGE); attachInterrupt(interruptB, onB, CHANGE); } //////////////////////////////////////////////////////////////////////////////////////////////////////////////////// // increment rotate //////////////////////////////////////////////////////////////////////////////////////////////////////////////////// void onA(){ if (encoder_rotate) delay (1); if (digitalRead(encoder_A_Pin) != currentA ) { currentA = !currentA; if ( currentA && !currentB ) { Serial.println("+ encoder"); } encoder_rotate = false; } } //////////////////////////////////////////////////////////////////////////////////////////////////////////////////// // decrement rotate //////////////////////////////////////////////////////////////////////////////////////////////////////////////////// void onB(){ if ( encoder_rotate ) delay (1); if( digitalRead(encoder_B_Pin) != currentB ) { currentB = !currentB; if( currentB && !currentA ){ Serial.println("- encoder"); } encoder_rotate = false; } } //////////////////////////////////////////////////////////////////////////////////////////////////////////////////// // main loop //////////////////////////////////////////////////////////////////////////////////////////////////////////////////// void loop() { CurrentTime = millis(); //////////////////////////////////////////////////////////////////////////////////////////////////////////////////// // ENCODER BUTTON encoder_rotate = true; buttonEncCurrentVal = digitalRead(encoderButtonPin); // Test for button pressed and store the down time if (buttonEncCurrentVal == LOW && buttonEncLastVal == HIGH && (CurrentTime - timeOffEncButton) > long(debounceEncButton)){ timeOnEncButton = CurrentTime; } // Test for button release and store the up time if (buttonEncCurrentVal == HIGH && buttonEncLastVal == LOW && (CurrentTime - timeOnEncButton) > long(debounceEncButton)){ if (ignoreEncOff == false){ Serial.println(F("short enc")); }else{ ignoreEncOff = false; } timeOffEncButton = CurrentTime; } // Test for button held down for longer than the hold time if (buttonEncCurrentVal == LOW && (CurrentTime - timeOnEncButton) > long(timoutHoldButton)){ Serial.println(F("long enc")); ignoreEncOff = true; timeOnEncButton = CurrentTime; } buttonEncLastVal = buttonEncCurrentVal; }

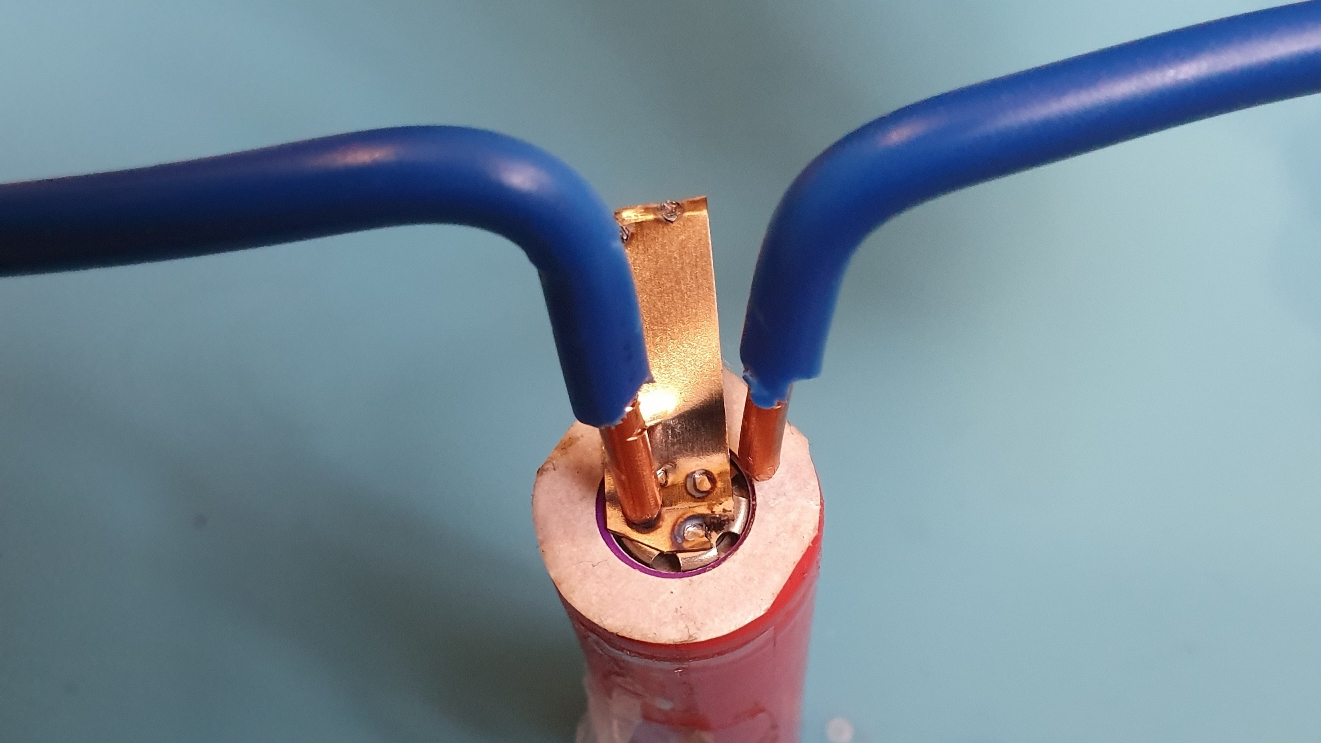

Die Montage des Gerätes ist nicht schwierig. Am teuersten war es für mich, einen guten, leistungsstarken Abwärtstransformator zu finden. Eine der günstigsten Optionen ist ein Transformator aus einem Mikrowellenherd anstelle der sekundären Hubwicklung, von der 1,5 ... 2 Windungen dicker Kupferdraht gewickelt sind (Querschnitt 50 ... 70 m²).

Ich schreibe nicht wissentlich über den Gerätekoffer - es gibt keine besonderen Anforderungen. Verwenden Sie normalerweise Fälle für CEA oder ältere Geräte. Von mir aus kann ich empfehlen, das Gehäuse von innen vor Impulsstörungen abzuschirmen und einen Lüfter für den Transformator vorzusehen, der sich bei längerem Betrieb anständig erwärmt.

Das Leiterplattenschweißen ist wie folgt.

Nach dem Zusammenbau ist es am besten, Tests durchzuführen und die optimalen Werte für die Pulsdauer zu bestimmen. In meinem Fall wurde ein 6 Quadratmeter großer Kupferdraht verwendet. mm als Elektroden.

Der Doppelpuls kocht gut, die Dauer wird abhängig von der Dicke des Bandes gewählt. Hält einen Spalt nicht schlechter als werkseitiges Schweißen.

Jetzt können Sie ganz einfach eine große Batterie für ein Elektrofahrrad zusammenbauen, eine Batterie für einen Kreiselroller reparieren und einen Schraubendreher aufrüsten.

Video zum Testen des hausgemachten Kontaktschweißens.

Der Prozess des Schweißens von Elementen 18650 in der Batterie.

Für mich kostet diese Option fast die Hälfte des Preises als die Werksoption. Welche noch verfeinert werden müssen. Und das Ergebnis ergibt ein hausgemachtes Kontaktschweißen hervorragend.