Wir sind oft der Meinung, dass die Herstellung von Elektronik in Russland eine sinnlose Übung ist. Teuer, lang, schlecht und

in China im Allgemeinen

besser gemacht .

In diesem Artikel möchten wir unsere Erfahrungen in der Entwicklung und Serienproduktion von kommerziellen Elektronik - Telemetriemodulen teilen. Wir werden Ihnen erzählen, was uns beim Übergang von einer experimentellen Charge zu einer Serie bevorstand, wie wichtig es ist, die richtigen Technologiepartner auszuwählen, wie lange es gedauert hat, die Produktion zwischen Städten zu verlagern, und was wir letztendlich erreicht haben.

[Der Originaltext des Artikels wurde auf Wunsch des Kunden geändert]Zum Zeitpunkt des Produktionsstarts war die Entwicklung bereits seit mehr als einem Jahr im Gange. Alles verlief nach Plan. Eisen arbeitete sofort an einer experimentellen Probe. Dann gab es eine Phase der Kostenoptimierung und Verfeinerung der funktionalen und mehrerer Versionen von Prototypen. Als Ergebnis hatten wir Hardware-Revision 4.1 und Daten zum fünfmonatigen Testbetrieb von mehreren Dutzend Geräten. Im Allgemeinen schien uns alles für die Massenproduktion bereit zu sein. Es ist Zeit, eine große Menge von Produkten herzustellen!

Erste Produktion

Wir hatten eine schwierige Aufgabe: die Auftragsfertigung in einer anderen Stadt aufzubauen und aufrechtzuerhalten.

Zuvor hatten wir bereits Interaktionen mit der Auftragsfertigung - wir haben tausend Stück

Blueberry- Bretter sowie mehrere hundert

Pastilds in den USA hergestellt.

Mit Chernikov lief alles nur dank Tests reibungslos (wir haben ein wenig darüber im

Artikel geschrieben ), und die

traurige Erfahrung mit den Pastilds deutete darauf hin, dass wir eine maximale Automatisierung der Qualitätskontrolle in der Produktion benötigen.

Während der Auftragnehmer mit der Beschaffung von Komponenten beschäftigt war, haben wir daher begonnen, einen Stand für Funktionstests zu entwerfen. Wir werden Ihnen ausführlich erläutern, wie der Stand zu einem anderen Zeitpunkt aufgebaut ist. In der Zwischenzeit ist hier ein Foto eines erweiterten Arbeitsplatzes in der Produktion (nennen wir es Produktion A):

Rechen Nummer 1. Die Versuchsreihe wurde als dringend und in Drittproduktion produziert. Die Zusammenarbeit mit der Produktion sollte bereits im Prototypenstadium begonnen haben und Zeit haben, die Linie einzurichten und die erforderlichen Änderungen am Board vorzunehmen.

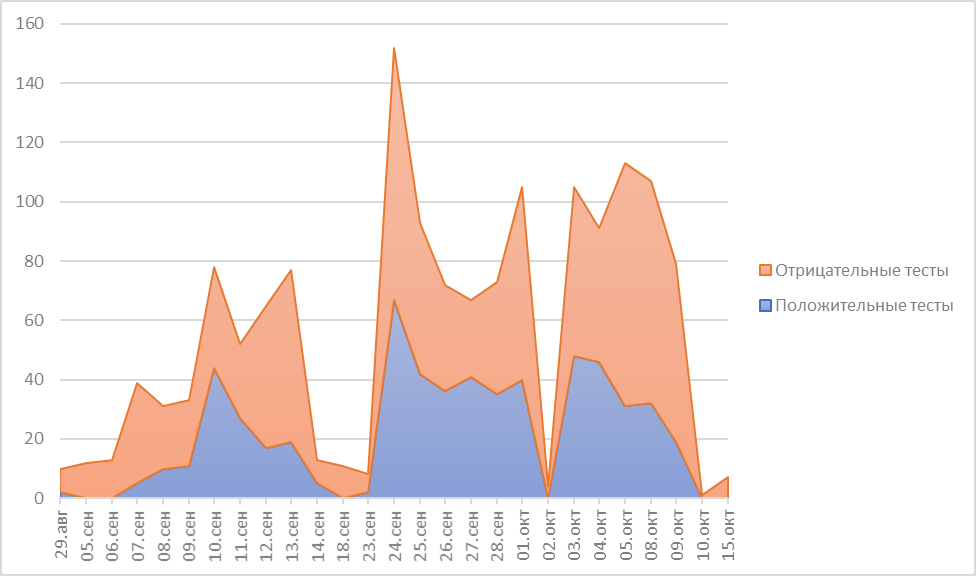

Komponenten wurden gekauft, die Zeit verging, aber die Produktion kam zum Stillstand. Warum? Wir stießen auf einen unerfahrenen Auftragnehmer, der versuchte, seine erste Charge herzustellen. Der Kauf der falschen Komponenten, der Mangel an etablierten Technologien, der Mangel an technologischem Bestand ... Im Allgemeinen schlüpften die ersten paar hundert Teile erst nach 6 Monaten. Während dieser ganzen Zeit haben wir die Software des Geräts selbst und die Funktionsprüfstände mitgebracht. Stände haben in unserer Geschichte eine wichtige Rolle gespielt. Die Produktion konnte keine Geräte ohne Etiketten versenden, die der Stand nur mit erfolgreichen Bestehensprüfungen ausstellte. Die ganze Ehe kehrte zum Versammlungsort zurück. Infolgedessen stellte sich heraus, dass der Stand der einzige Produktionsstandort war, an dem eine strikte Abrechnung der freigegebenen Geräte stattfand. So sieht der Testplan bei Tag aus:

Das akkumulierte Diagramm zeigt, wie viele Geräte an einem bestimmten Datum die Prüfung an der Funktionskontrollbank bestanden oder nicht bestanden haben.

Fertigstellung der Funktionsprüfstände

Ich muss zugeben, dass in dieser Grafik nicht nur Installationsfehler sichtbar sind, sondern auch Fehler unseres Standes. Zum Beispiel erhielten die ersten Bretter, die den Stand erreichten, dieselbe Seriennummer. Und das alles, weil die Stände im Büro auf denselben Brettern betrieben wurden und dieser Schritt in den Tests immer übersprungen wurde. Wir haben diesen Fehler aufgrund von Zeitmangel direkt im Hotel behoben:

Dann haben wir fast einen Monat lang bereits aus der Ferne für den stabilen Betrieb der Geräte gekämpft. Dafür arbeitete der absolute Zwilling des Standes in unserem Büro. Trotzdem hatten wir beim Remote-Debugging Spaß.

Einige Boards weigerten sich, normal im Stand zu arbeiten, blitzten nicht oder starteten nicht. Obwohl ohne Stand hat alles funktioniert und funktioniert. Sie haben sich lange Zeit den Kopf zerbrochen, bis sie auf eine solche Funktion bei der Installation dieser Boards geachtet haben:

Die Reset-Taste ist leicht geneigt montiert. Dies reicht aus, um es zu schieben, wenn sich das Brett im Ständer befindet, da es sich direkt gegenüber dem Fänger befand (weißer Zylinder auf dem Foto). Durch Zufall stellte sich eine mechanische Überprüfung der korrekten Installation des Knopfes heraus.

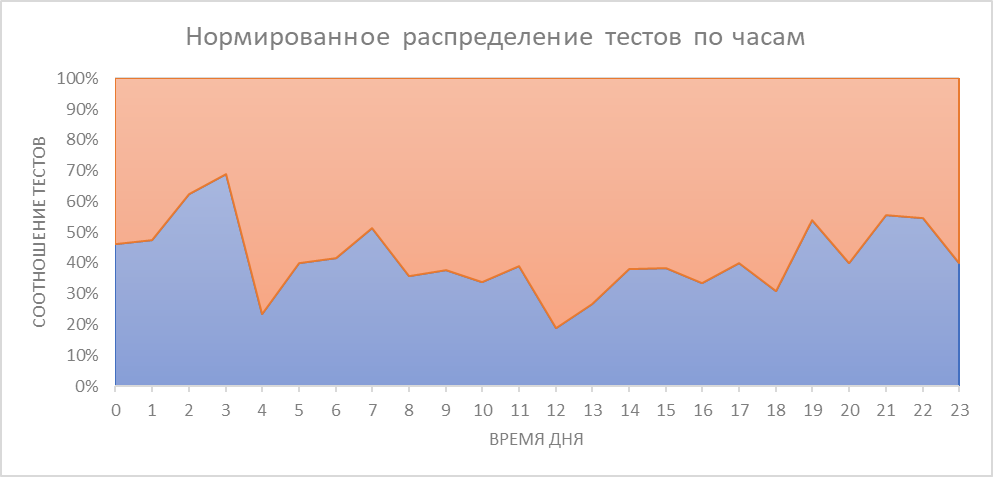

Aber das Unangenehmste - die Stände funktionierten nicht auf die gleiche Weise. Neben den verständlichen Problemen, die an unserem Stand im Büro wiederholt wurden, gab es auch mystische Probleme, die schwer zu lösen waren. Beispielsweise schlägt die Karte zweimal fehl und zeigt Fehler in verschiedenen Schritten an. Das dritte Mal ist erfolgreich. Der Fehler wird in regelmäßigen Abständen am entfernten Produktionsstandort wiederholt, tritt jedoch in unserem Büro nie auf, obwohl unser Stand viel intensiver arbeitet (fast jede Nacht wird die Software automatisch getestet). Der Auftragnehmer hatte eine Version über ein lautes Stromversorgungsnetz, da die Tests nachts erfolgreicher waren als tagsüber. Vielleicht, weil die Fabrik nachts weniger Störquellen hat. Mal sehen, ob das wirklich so ist. Hier ist ein normalisiertes Diagramm mit dem Prozentsatz erfolgreicher und erfolgloser Tests nach Tageszeit:

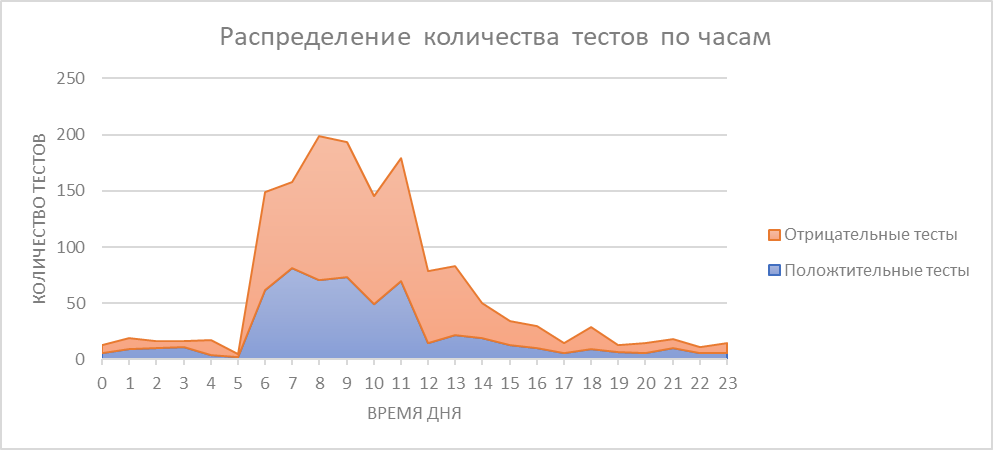

Ja, es gibt eine Anomalie von 0 bis 3 Uhr morgens. Das Verhältnis von erfolgreichen und erfolglosen Versuchen ist besser. Fahren wir mit der Verteilung der Anzahl erfolgreicher und erfolgloser Tests nach Tageszeit fort:

Die Gesamtzahl der von 19 bis 6 Uhr morgens durchgeführten Tests (vermutlich schläft die Produktion zu diesem Zeitpunkt) beträgt 307. Positiv - 45%. Insgesamt Tests während der Arbeitszeit - 1150. Positiv - 37%. Nachts ist es wirklich besser! Aber die Hinzufügung eines Überspannungsschutzes und einer USV hat das Problem nicht gelöst, wir haben nicht weiter gegraben. wechselte den Auftragnehmer.

Zweite Produktion

Teststatistiken bei „Produktion A“ zeigten eine geringe Qualität der Produkte an, die sich im Laufe der Zeit nicht verbesserte, und das Tempo ermöglichte nicht die Freigabe der gesamten Charge von Geräten in angemessener Zeit. Zusätzlich zu all dem stellte sich heraus, dass der Auftragnehmer die falschen Batterien (die Hälfte der Kapazität) und defekten Speicherkarten gekauft und installiert hatte, die während der Formatierung leer waren. Nach Erhalt der ersten paar hundert zusammengebauten Geräte (Welle, in Kisten mit Bauteilen) wurde eine willensstarke Entscheidung getroffen, den Auftragnehmer zu wechseln (nennen wir es „Produktion B“).

Finalisierung des Gerätes

Der Übergang zu einer neuen Produktion erforderte eine Änderung der Dokumentation. Wir haben die Form der LEDs festgelegt und die kleine Komponente (Beschleunigungsmesser) auf die andere Seite der Platine verschoben.

- Die Übertragung des Beschleunigungsmessers auf die andere Seite der Platine hängt mit der Dicke der Schablone zum Aufbringen der Lötpaste zusammen. Wenn sich Komponenten unterschiedlicher Größe auf einer Seite befinden, tritt manchmal ein Problem beim Auftragen von Lötpaste auf. Bei der Auswahl einer dünneren Schablone kann es unter den großen Bauteilen an Lötmittel mangeln. Bei einem dickeren erscheinen Jumper unter den Komponenten mit einer kleinen Steigung. Es gibt natürlich mehrstufige Schablonen . Laut Technologen führt ihre Verwendung jedoch zu anderen Problemen, die vermieden werden sollten.

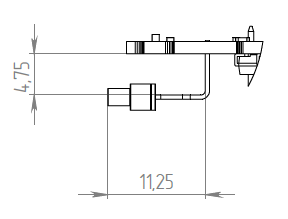

- LED-Formung. Bei der Konstruktion haben wir das von Kingbright empfohlene Formteil verwendet . Siehe Bild:

Bei der Überprüfung des Boards hatten wir eine Diskussion über die Optimalität einer solchen Biegung der Beine. Der erste Auftragnehmer bestand nicht darauf, der zweite jedoch technologischer:

Eine solche Anschlussformung erfordert eine wesentlich einfachere Ausrüstung und ist schneller.

Fertigstellung der Stände und Umsetzung

Rechen Nr. 2 Wenn Sie die Produktion ändern, müssen Sie die Testausrüstung erneut debuggen.

Wir dachten, unser Stand sei fertig, weil er bereits mehrere hundert Geräte getestet hatte. Die neue Produktion hatte jedoch Prozesse der internen Qualitätskontrolle etabliert, in die eine Integration erforderlich war. Wir verfolgen den Produktionsprozess von Anfang an. Foto von der realen Linie:

Einmal in der Leitung, erhalten Multi-Werkstücke mit Leiterplatten in erster Linie eindeutige QR-Codes. Sie werden mit einem Lasergravierer (1) aufgebracht. Diese Codes werden von der Montagelinie verwendet, um jedes Mehrfachwerkstück und die Platte in ihrer Zusammensetzung zu identifizieren. Wird in Zukunft ein Mangel entdeckt, erhält er eine Bindung an die Tafel. Als nächstes wird Paste (2) auf die Platten aufgetragen, Komponenten (3) werden platziert. Beim Herunterladen in das Installationsprogramm werden auch die Codes auf den Paketen aller Komponenten gescannt. Somit ist immer bekannt, welche Bretter getroffen wurden. Im Falle eines Massenfehlers können Sie nachvollziehen, wer eine bestimmte Charge von Komponenten geliefert hat, und die Probleme beheben. Nach der Installation der Komponenten gehen die Platinen durch den Ofen (4). Das Löten ist fertig. Die zweite Seite der Platine ist ein weiterer Durchgang entlang der Linie, die Ausgangskomponenten werden separat gelötet.

Komplett montierte Druckeinheiten werden getestet. Der Bediener platziert die Karte im Handumdrehen und scannt den QR-Code auf der Karte.

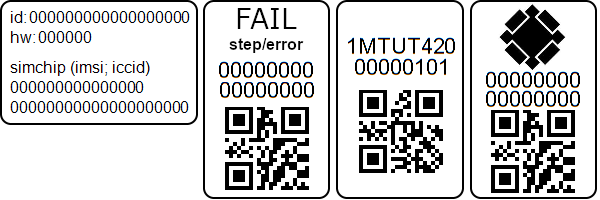

Nach dem Testen wird dem Board-Mikrocontroller eine funktionierende Seriennummer zugewiesen, der Standdrucker druckt Etiketten. Bei erfolgreichen Tests werden drei Etiketten gedruckt, von denen zwei auf die Platte und eines auf die Versandverpackung geklebt werden. Wenn das Gerät den Test nicht besteht, wird ein Etikett mit der Aufschrift FAIL, Schrittnummer / Fehlernummer, Seriennummer und QR-Code gedruckt. Dies hilft, die Ehe zu sortieren und zu reparieren.

Im nächsten Abschnitt der Endmontage in das Gehäuse liest der Bediener das Etikett, um einen Aufkleber auf dem Gehäuse zu erstellen.

Somit ist absolut jede Entstehungsgeschichte über jedes Produkt bekannt. Welche Leiterplatte, von welchen Spulenkomponenten, wie verlief die Prüfung für jeden Punkt des Prüfverfahrens?

Integrationsschwierigkeiten

Erst nach mehrstündigen Experimenten konnten wir den QR-Code mit einem Standscanner von der Platine lesen. Gleichzeitig wurde aus einem Stück Papier ein Code der gleichen Größe mit einem Knall gelesen. Es stellte sich heraus, dass der Leser auf ein umgekehrtes Bild umkonfiguriert werden musste. Die Konfiguration erfolgt durch Lesen der erforderlichen Codes aus den Anweisungen!

Dann nahmen wir Proben der zusammengebauten Platten in unser Büro, um den Prüfstand zu testen (Entschuldigung für das Wortspiel). Nach einiger Zeit traten beim erneuten Lesen des Codes Probleme auf. Ha! Richten Sie jetzt den Reader ein! Aber diesmal waren es Mikrokratzer, die für das Auge unsichtbar waren, aber das Bild für den Scanner verletzten. Bei der Produktion wurden die QR-Codes umgehend erhöht.

Einmal war plötzlich ein Relais ausgebrannt, das für die Stromversorgung des Standes verantwortlich war. Die Relais wurden ersetzt, aber das Gleiche geschah auf einem anderen Stand (unserem, Labor), der zu diesem Zeitpunkt mehrere tausend Mal Zeit hatte, um zu trainieren. Es stellte sich heraus, dass die Kapazität der Stromquelle auf die Eingangskapazität des Geräts umgeschaltet wurde. Das Netzteil Pogo-Pin litt ebenfalls unter einer solchen Umschaltung. Es schien uns immer, dass unsere Laborquelle den Ausgangsstrom begrenzen konnte. Es stellte sich heraus, dass seine Ausgangskapazität so groß ist, dass bei einer Spannung von 27 V die Entladungsenergie ausreicht, um den Lötstab zu schmelzen, wenn sie den Ausgang kurzschließen. Um den Spitzenstrom zu begrenzen, haben wir eine Drossel hinzugefügt, indem wir sie mit einer Diode überbrückt haben.

Infolgedessen haben wir zusätzlich zu den beiden vorhandenen eine weitere Reihe von Standgeräten veröffentlicht und die Software gründlich überarbeitet. Zwei Stände arbeiteten in der Produktion unter der Leitung eines Testers, ein Stand war im Büro im Einsatz. Es ist uns gelungen, die durchschnittliche Testzeit der Druckeinheit zu reduzieren: von 2 m 51 s bei „Produktion A“ auf 2 m 04 s bei „Produktion B“. Hier ist die zeitliche Verteilung der Tests in beiden Werken:

Mehr Stände!

Zusätzlich zu den Ständern zum Testen von Leiterplattenbaugruppen haben wir den Hydra-Ministänder zum Testen von Kabelbaugruppen entwickelt und auf den Markt gebracht. Da ist er:

Es ist einfach angeordnet - wir stecken das Kabel in alle Anschlüsse und drücken den Knopf. Es zeichnet nichts auf, aber es piept kühl und ändert die Farbe der Schaltfläche in Rot, wenn ein Fehler auftritt. Hier ist das GIF

Die Kritiken aus der Produktion waren einfach großartig.

Was wurde erreicht?

Es war möglich, den Stand in den Produktionszyklus zu integrieren und in allen Phasen der Produktproduktion eine vollständige Rückverfolgbarkeit zu erreichen. Warum Rückverfolgbarkeit? Damit Sie die Qualität in allen Phasen verwalten können.

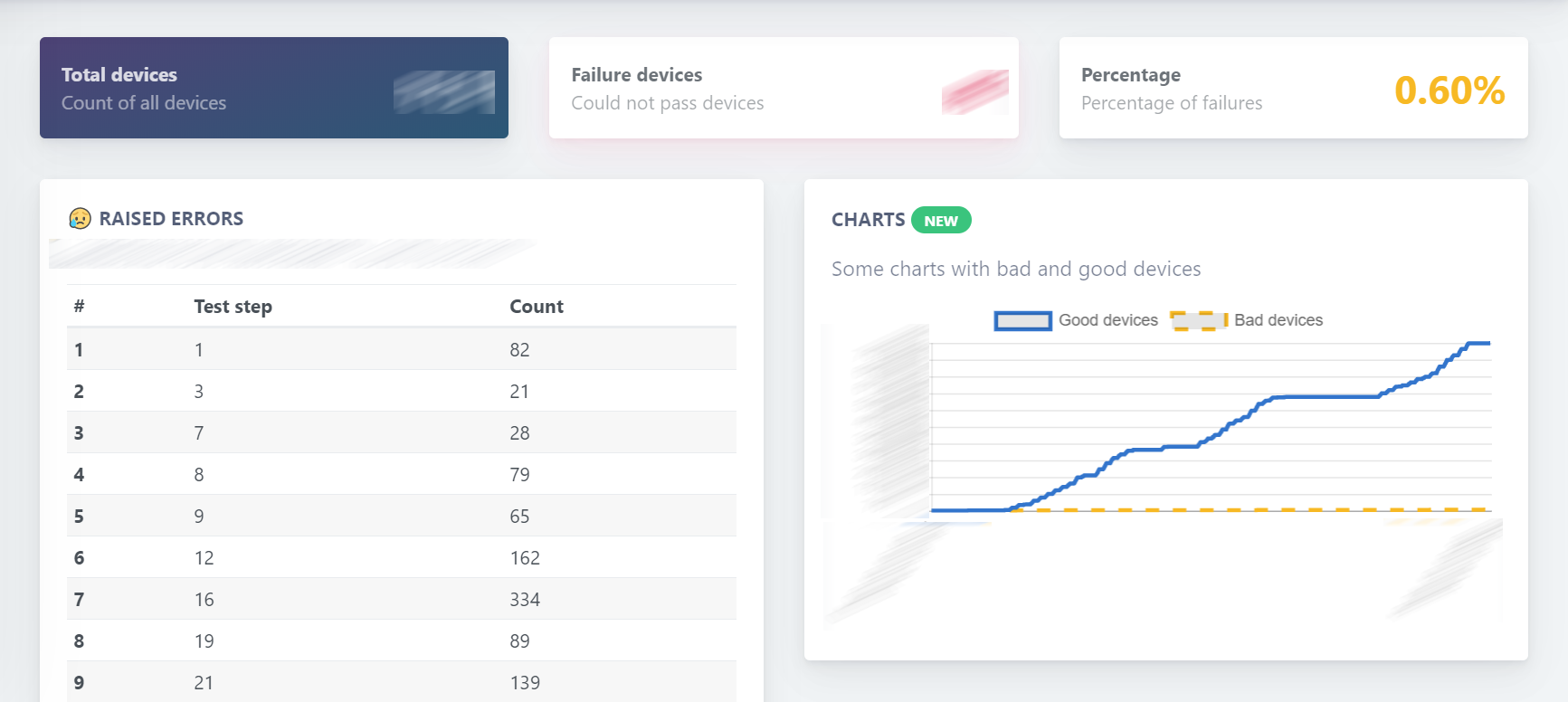

Um zu überwachen, was in Echtzeit passiert, haben wir eine Webseite erstellt, auf der die Leistung und neu auftretende Probleme verfolgt werden können.

Lassen Sie uns genauer sehen, wie die Dinge in der zweiten Produktion liefen, und mit der ersten vergleichen. Tägliche Testkarten:

Wir sehen, wann die Tests aufstanden (durch Kreise markiert) - das erste Mal war es ein Ausfall des Standrelais, das zweite - die Verzögerung beim Versand von Mautmaterial. Wir sehen, dass zusätzlich zu diesen beiden Punkten die Geschwindigkeit der zweiten Produktion viel höher ist. Es gibt auch erfolglose Tests, aber jetzt sind dies hauptsächlich Probleme mit dem GSM-Netz und nicht formatierten SD-Karten. Eine fehlerhafte Montage der gedruckten Einheiten reicht nicht aus.

Vergleichen Sie die Verteilung der Geräte in der Partei anhand der Anzahl der durchgeführten Tests:

Nur 66% der Geräte mit schlechter Produktion haben den Test zum ersten Mal erfolgreich bestanden. Bei starker Produktion sind dies 83%. Ab dem zweiten Mal - 13% bzw. 11%. In der Anleitung zum Stand darf der Test das zweite Mal bestanden werden. In Anbetracht dessen können wir sagen, dass 21% der Geräte der ersten Produktion und 6% der zweiten zur Überarbeitung geschickt wurden. Der Qualitätsunterschied beträgt das 3,5-fache.

Ohne Testergebnisse wäre das einzige Kriterium für die Bewertung der Arbeit zweier Branchen nur eines - die Versandgeschwindigkeit. So haben wir die Möglichkeit, die Qualität des Produkts in Echtzeit zu bewerten.

Endlich - ein zusammenfassendes Diagramm der Gerätetests für die gesamte Zeit:

Die Qualität der Druckknoten, die in Funktionstests fallen, ist sehr unterschiedlich. Und es wird in keiner Produktion ideal sein, eine Ehe ist unvermeidlich.

Über verschiedene Dinge

Gehäuse

Bei der Entwicklung des Moduls haben wir zunächst das fertige Gehäuse der bekannten chinesischen Firma auf den Buchstaben G gebracht, die Löcher für die Steckverbinder und LEDs wurden gefräst.

In der Phase der Beschaffung für die Produktion stellte sich heraus, dass das fertige Gebäude mit Verarbeitung die längste Position war, und es wurde beschlossen, eigene Gebäude zu produzieren. Ein separater Auftragnehmer übernahm die Entwicklung und das Gießen der Karosserie. Es stellte sich für sie ziemlich gut heraus:

Die endgültige Version wurde grau gemacht:

Zusammenfassung

Insgesamt haben wir rund 2000 Arbeitsstunden für die Entwicklung von Ständen, die Anpassung und die Unterstützung der Produktion aufgewendet, was etwa 40% aller Ressourcen der Entwickler des Projekts ausmacht. Der Beitrag der automatisierten Tests zu den Kosten der ersten Charge betrug etwa 15%.

Zum Zeitpunkt des Schreibens wurden mehrere tausend Telemetriemodule an den Kunden geliefert. Sie sind im ganzen Land verteilt und helfen dem Besitzer der Geräte, ein wenig effizienter zu verdienen.

Was die Zeitkosten angeht, könnten wir acht Monate früher mit dem Versand von Serienprodukten beginnen (hauptsächlich aufgrund der Verlagerung der Produktion). Sie müssen keine Zeit und Mühe aufwenden, um zuverlässige Partner auszuwählen.

Die Produktion in Russland kann sehr unterschiedlich sein. Keller und professionell, klein und groß, teuer und erschwinglich, gut und nicht sehr. Was auch immer Sie wählen, viele hochwertige Geräte zu bekommen, wird nicht schnell funktionieren.

Im Herbst planen wir Online- und Offline-Meetings zur Entwicklung und Produktion von Elektronik in Russland. Wenn Sie interessiert sind, melden Sie sich für den

Link an .

Erzählen Sie uns in den Kommentaren von Ihrer Produktion. Wir beraten und kritisieren gerne.