Ich möchte über die zweite Version meiner elektromechanischen Marmormaschine und den Prozess ihres Entwurfs sprechen. Über das erste Spiralauto habe

ich hier schon auf einer Nabe geschrieben Seitdem ist nicht wenig Zeit vergangen, und jetzt wurde der Plan im Prinzip umgesetzt: Zwei Lifte und zwei Abfahrten arbeiten als ein System zusammen und übertragen Bälle in zufälliger Reihenfolge aufeinander. Ehrlich gesagt, ich mag hier nicht alles, einige Dinge müssen überarbeitet oder verfeinert werden, aber ich bin froh, dass ich es im Allgemeinen getan habe. Das Ergebnis auf dem Video!

Ich arbeite als Programmierer. Beim Programmieren kommt es häufig vor, dass Sie den Code eine Woche lang schreiben und debuggen. Wenn Sie ihn jedoch überdenken, löschen Sie einfach alles, was durch Überarbeitung in einer Woche entstanden ist, und Sie schreiben in zwei Stunden erneut sauber, arbeiten und gekämmt. Bei der Entwicklung meiner Marmormaschine bin ich auf die Tatsache gestoßen, dass dieses Prinzip hier in der physischen Welt nicht funktioniert. Entweder funktioniert es, aber schwach ... oder ich verstehe noch nicht, wie es auf diese Weise funktioniert.

Es gibt eine Reihe von Problemen.

Das erste Problem ist wahrscheinlich meine unzureichend hohe Qualifikation als Konstrukteur von Marmormaschinen; Ich denke, das ist ein vorübergehender Nachteil, vielleicht kann ich meine Fähigkeiten noch verbessern. Ich habe die KOMPAS-3D-Designumgebung verwendet. In Wahrheit ist es nicht einfach, dieses Tool zu beherrschen. Vielleicht kann ich jetzt ungefähr 2-3% der Fähigkeiten von COMPASS nutzen. Ich musste eine Reihe von Anweisungen erneut lesen und eine Reihe von Demovideos auf Youtube überarbeiten. Derzeit habe ich gelernt, wie man einzelne Teile entwirft, aber ich weiß nicht, wie man sie in einem einzigen Entwurf in einem 3D-Modell kombiniert, um sicherzustellen, dass die rotierenden Teile korrekt interagieren, nicht aneinander haften, wenn es nicht notwendig ist, dass ihre Bewegung ausreicht. Dann kann ich mir nicht wirklich vorstellen, ob es in modernen 3D-Editoren möglich ist, die Bewegung freier Teile zu simulieren, beispielsweise die Bewegung eines Balls auf einer schiefen Ebene, indem die Stelle modelliert wird, an der der Ball fällt, und so weiter. Im Allgemeinen gibt es etwas zu lernen.

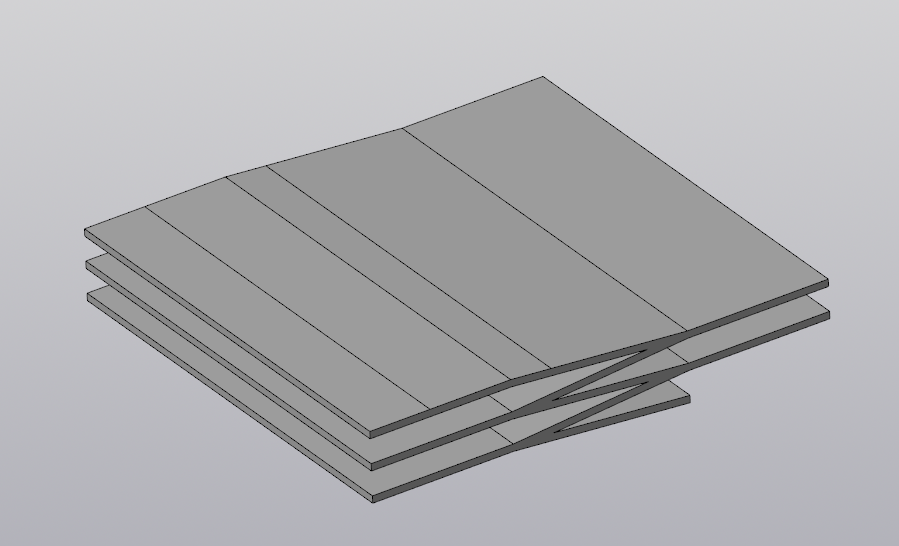

Ich kann ein solches Beispiel für meinen selbsttrainierenden KOMPASS geben. Selbst als ich die ersten spiralförmigen Marmormaschinen entwarf, stieß ich auf das Problem, dass ich nicht wusste, wie man mehrere Flugzeuge in einem leichten Winkel herstellt. Es ist einfach, Teile zu entwerfen, bei denen die Hauptebenen orthogonal sind. Aber was ist, wenn ich eine absteigende Schlange brauche? Ich habe mir dann diesen seltsamen Trick ausgedacht (nichts ist besser als mir in den Sinn gekommen):

Ich zeichnete ein Abstiegsprofil im Flugzeug und drückte es dann heraus:

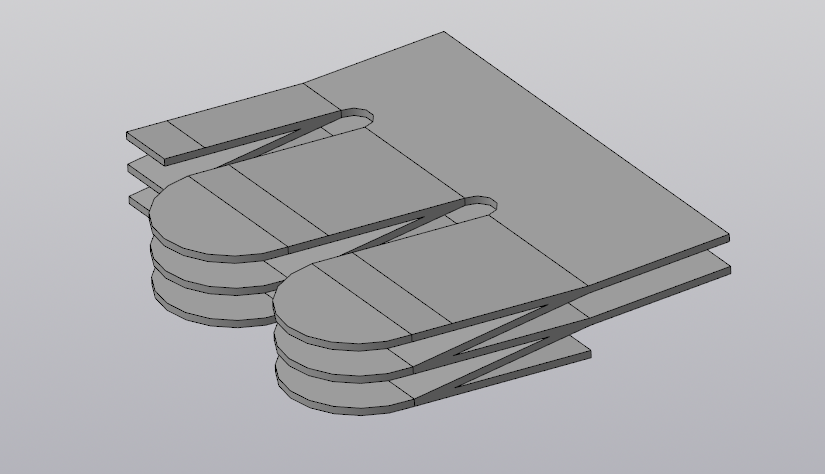

Dann schnitt er alles Überflüssige ab, indem er Skizzen von oben projizierte:

Jetzt verstehe ich bereits, wie schwierig und dumm es war, eine solche Technik anzuwenden. Es wäre viel einfacher, die versetzten Kompassebenen zu verwenden, aber dann könnte ich es nicht tun ... Jetzt hätte ich ein solches Detail viel einfacher gemacht.

Das zweite Problem hängt teilweise mit dem ersten Problem zusammen - es ist die Druckzeit. Ein 3D-Drucker mit Schichtdruck dauert eine Weile. Es stellt sich heraus, dass Sie viel Zeit und Plastik benötigen, um die Funktionsfähigkeit des Knotens zu überprüfen, wenn ich noch nicht weiß, wie das Zusammenspiel von Teilen in Software modelliert werden soll. Es ist mir passiert, dass ich zwei Teile entwerfe und dann drucke, aber sie passen nicht gut zusammen und etwas muss im Modell geändert werden. Und das ist wieder Zeit- und Plastikverschwendung. Aber Plastik ist überhaupt nicht teuer, es ist nicht so schade, aber die Zeit ... ja, es ist schade.

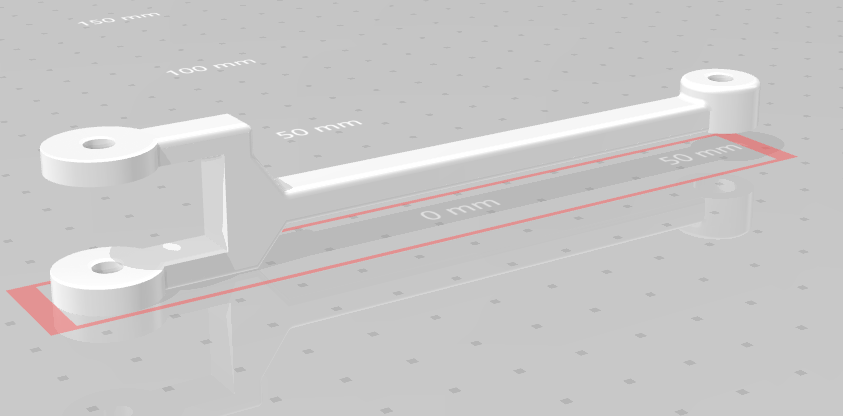

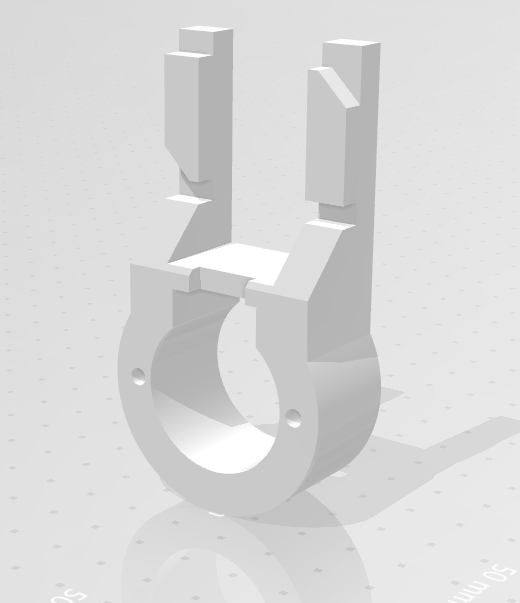

Das dritte Problem ist der Mangel an Erfahrung. Viele der Fehler, die ich gemacht habe, sind auf Naivität und Unerfahrenheit zurückzuführen. Marble Machine ist eine Robotermaschine mit unzähligen Zuständen, wenn Sie die Positionen aller Kugeln als separaten Zustand zählen. Die Maschine hat viele bewegliche mechanische Teile. Bei der Konstruktion des Krans hoffte ich, dass ich die beweglichen Kunststoffteile durch die Löcher in ihnen einfach mit Schrauben / Stehbolzen und Muttern an den Unterlegscheiben verbinden konnte. Es stellte sich jedoch heraus, dass dies nicht funktioniert. Die Löcher in den Kunststoffteilen nach dem Drucken sind entweder zu klein, zu groß oder lösen sich während des Betriebs schnell. Die Muttern werden auch durch die Unterlegscheiben immer gelöst. Selbstsichernde Muttern mit einem Nylonring verbessern die Situation, aber das Spiel ist immer noch nicht akzeptabel. Ziehen Sie die Mutter nicht fest - sie hängt und zieht sich fest - es kommt zu viel Reibung, der Motor zieht nicht. Ich habe das alles an mir selbst getestet, bis mir klar wurde, was so richtig wie möglich gemacht werden muss, nämlich: Überall sollten Lager auf beweglichen Teilen platziert werden. Solch eine einfache Lösung, die das Spiel und die hervorragende Beweglichkeit beseitigt, minimale Reibung und nichts spontan abschraubt. Ich musste viele Modelle wiederholen, um das Lager zu verwenden. Hier sind zum Beispiel Modelle von zwei Pleuelteilen für einen Schrittmotor:

und hier:

Jetzt sind sie durch ein Lager verbunden. Vom Lagersitz aus entwarf er eine Nut, so dass das Lager fest in die Presspassung eingesetzt werden konnte und es sogar die Möglichkeit gab, es mit einer Schraube festzuziehen.

Diese Fotos zeigen die Stellen, an denen die Lager jetzt stehen:

und mehr:

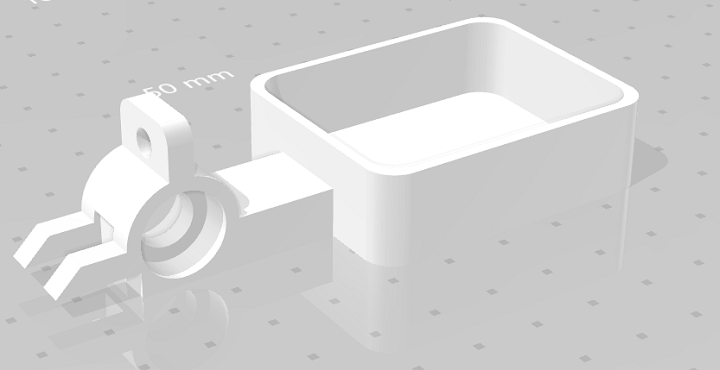

Das nächste Problem ist dann die Steifheit der Struktur. Wie Sie sehen können, versuche ich, eine Art mechanisches Roboterkunstobjekt zu schaffen, und die Kombination aus weißem, schwarzem und glänzendem Metall ist kein Zufall. In die Kranstange wollte ich einen Metallbolzen M4 stecken. Sie musste der Bar die nötige Kraft geben und hätte "in den Strahlen der Scheinwerfer" leuchten sollen (wenn ich sie hätte). Es hat jedoch nicht geklappt. Mit einem Metallbolzen erhöhen sich das Gewicht und die Trägheit der Stange erheblich. Mein armer Schrittmotor zog kaum eine solche Stange hoch, aber sie fiel fast hin. Ich musste hier extreme Maßnahmen ergreifen: Ich druckte auf meinen Drucker einen weißen Plastikstift (weißer PLA) mit einem Durchmesser von 4 Millimetern, den ich einfach in die Stange klebte, wo ich den Metallstift platzieren wollte. Es ist gut geworden. Nicht sehr robust, aber sehr leicht gebaut. Die zweite Idee, die mir später einfiel - der Kran sollte ein Gegengewicht haben! Und warum habe ich nicht sofort darüber nachgedacht? Hier ist die Frage: Wiederholen Sie das Modell und geben Sie die gesamte Leiste erneut ein oder drucken Sie eine kleine Ergänzung zur vorhandenen Leiste und „arbeiten Sie mit einer Datei“? Ich entschied mich für das zweite, also schneller - ich machte ein separates Teil, das einen Platz für Lager und einen Kasten unter der Last enthielt - ein Gegengewicht:

Ich sägte den Schwanz von der Stange ab und klebte ein neues Teil mit Dichlorethan auf das alte.

Hier zeigt das Foto den Ort des Klebens. Obwohl ... hier ist nicht alles klar, denn wie kann man den Wasserhahn ausbalancieren? Er hat ein variables Gewicht, wenn er Bälle fallen lässt ... Ich muss sagen, dass ich das Gewicht der Metallkugeln selbst immer noch unterschätzt habe. Sie sind zwar nicht groß, 12,5 mm, wiegen aber jeweils 8 Gramm, wirken aber auf eine breite Schulter. Wenn der Kran drei Kugeln gleichzeitig anhebt und sie dann in die obere Position wirft, treten elastische Vibrationen an der Stange auf. Und wie würde ich sie im Voraus berücksichtigen? Das kann ich mir nicht vorstellen. Ist es möglich, in COMPASS oder einem anderen CAD zu rechnen?

Im Allgemeinen wurde ich bei der Entwicklung dieser Marmormaschine mit der Tatsache konfrontiert, dass viele Dinge nicht so funktionieren, wie ich es mir vorstelle. Am einfachsten ist beispielsweise ein Trichter zum Sammeln von Bällen. Hier habe ich ein 3D-Rendering dieses Teils gemacht:

Es scheint, dass was hier schief gehen könnte? Aber tatsächlich funktioniert auch dieser Trichter anders, nicht so, wie ich dachte! Ich machte den Boden als Teil der Oberfläche der Kugel und dachte, dass die Kugeln entlang einer solchen Schüssel rollen würden und ihre Geschwindigkeit zunehmen würde, wenn sie sich zum Auslass hinunterbewegten. Aber nein! Es stellt sich heraus, dass die Kugeln rollen und bergab die Steilheit der Oberfläche verringern. Sie verlangsamen sich, wenn sie sich dem Ausgang nähern. Vielleicht ist die Rolle von 0,2 mm Schritten die Dicke der Druckschicht? Etwas ist nicht ganz das, was ich wollte oder dachte. Aber zumindest hat er diesen Ort nicht umgebaut.

Ein weiteres wichtiges Thema ist, wie zwei Marmormaschinen an eine angedockt werden können. Ich hatte bereits eine Spiralmaschine und sie funktioniert. Kann sie so belassen werden, wie sie ist? Um die Höhe des Kugelflusses von der ersten Spiralmaschine zu vereinbaren, musste ich sie vollständig zerlegen, in COMPASS entwerfen und den Ständer für das Spiralgestell drucken, um sie höher zu machen und die Maschine wieder zusammenzubauen. Dann war es notwendig, einen Durchflussschalter, einen Auslöser, eine Falle unter einem Auslöser, Spuren und Kurven zu entwickeln. Im Allgemeinen war der Erstellungsprozess sehr interessant. Ich habe einen Freund, und seine Frau ist Künstlerin, und ich erinnere mich, dass ich lange Zeit ein Bild mit Fischen gezeichnet habe. Ich komme, um sie zu besuchen, ich sehe aus, so normale Fische. Nach einer Woche komme ich - und die Fische auf dem gleichen Bild schwimmen bereits in die andere Richtung. Also hatte ich auch so etwas. Heute habe ich es mir ausgedacht und getan, aber morgen habe ich alles überdacht und neu gestaltet, ein anderes Modell gedruckt, es installiert, es getestet.

Als nächstes werde ich Ihnen sagen, welche anderen Details entworfen wurden. Unten sehen Sie ein 3D-Rendering dieser Modelle. Kranständer:

Auf einem Gestell sind Landeöffnungen unter Motortreiberkarten vorgesehen.

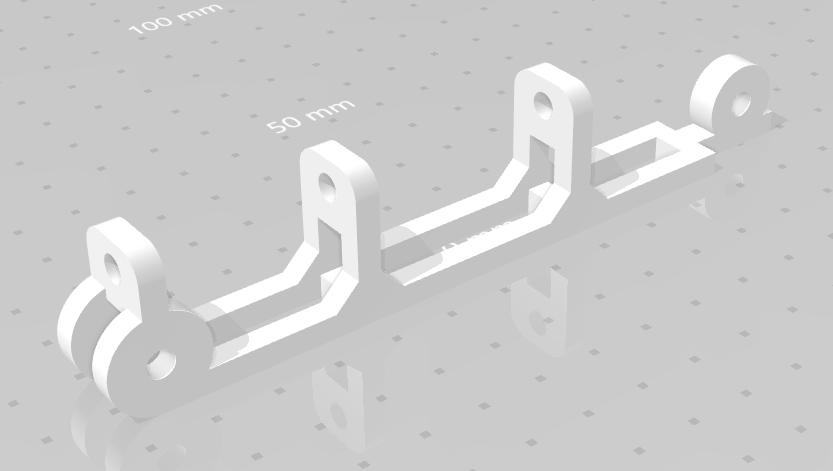

Ich befestige den zweiten Teil am Kranständer: Schrittmotorhalter:

Es gab auch ein unvorhergesehenes Problem - der Halter war zu langlebig und zu dick. Jetzt hat der Motor Probleme mit der Kühlung. Möglicherweise müssen Sie diese Site neu gestalten.

Auf der Zahnstange von oben wird das Dreiecksteil mit Schrauben mit einem Lagersitz zur Unterstützung der Kranstange befestigt:

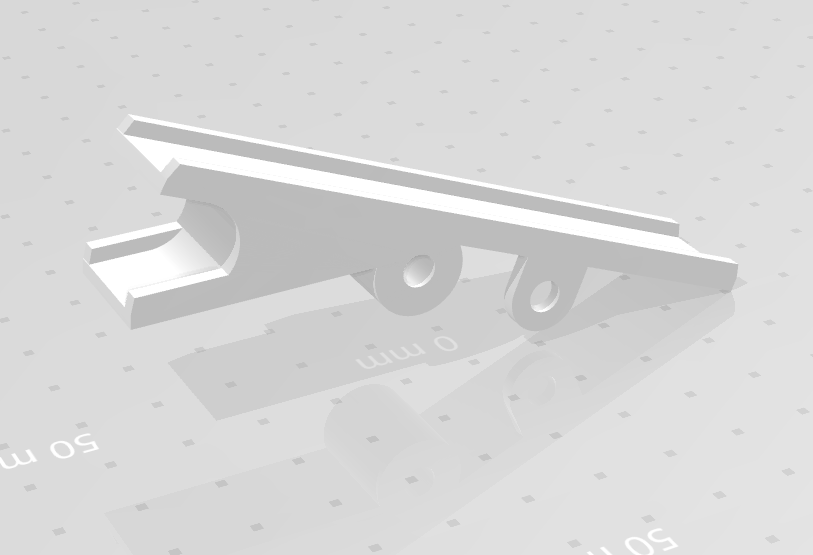

Zwei Teile von der Kranstange:

und hier:

Einer der wichtigsten Teile ist der Trigger-Trigger:

und eine weitere Schüssel zum Auffangen von Bällen von einem Abzug:

Es gibt viele andere kleine Details, die auf die eine oder andere Weise unterwegs erfunden, entworfen und gedruckt werden mussten.

Um ehrlich zu sein, nachdem ich alle Mechaniken zusammengebaut hatte, als ich zum elektrischen und zum Software-Teil des Projekts wechselte, atmete ich sogar erleichtert auf, genau dort ist alles einfach!

Das FPGA-Board des Mars Rovers 3bis zu programmieren, zwei Schrittmotoren zu starten, den Kranmagneten anzuschließen und eine Abfrage des Reed-Schalters zu organisieren, schien mir eine viel einfachere Aufgabe zu sein als das Design und die Implementierung der Mechanik des Marble Machine-Roboters. Aber FPGA-Programmierung, das ist eine andere Geschichte, wenn jemand interessiert ist, können

Sie hier lesen .

Jetzt denke ich bereits darüber nach, die folgenden Arten von Aufzügen für die nächste Version von Marble Machine v3 zu entwerfen. Hier gibt es Optionen: Archimedes-Schraube, Stufenheber, Zahnräder. Es gibt etwas zum Nachdenken und etwas, das ihm den Kopf zertrümmert.