Ich habe schon lange keinen Stift mehr aufgehoben ...Letztes Jahr beschrieb er mehrere technische Trouble-Shooting-Projekte. Ich möchte mit diesem Artikel fortfahren.

Die Einzigartigkeit ist, dass ich das Projekt poste, nicht weil es nicht akzeptiert oder nicht bezahlt wurde, sondern weil der Kunde die Erlaubnis gegeben hat, obwohl mit einigen Einschränkungen.

Hintergrund

Einige Zeit später, nachdem ein

Artikel über einen 3D-Metalldrucker veröffentlicht worden war , kam ein Unternehmer mit einem Vorschlag zur Zusammenarbeit auf mich zu. Wie so oft bestand die Aufgabe darin, ein Fahrrad zu erfinden, d.h. es war notwendig, was schon lange existiert hatte. Deshalb habe ich der Person statt Kooperation nur einen Tipp zum Hersteller gegeben und für eine Weile vergessen. Aber der Bumerang der Güte kehrt immer zurück. Ein Jahr später sprach dieser Unternehmer eine neue Aufgabe an, die wir ausgearbeitet haben und über die ich heute sprechen werde.

Herausforderung

Entwerfen Sie eine vollautomatische Vorrichtung zur Herstellung von Siegeln und Stempeln mit einer Produktionsgeschwindigkeit von nicht mehr als 5 Minuten pro 1 Standarddruck.

Analyse

Ich beginne jedes Projekt mit einer detaillierten Analyse. Die Analyse unterliegt: Problem, Markt, Kunde, Kunde, Wettbewerber, Analoga, Lösungen in verwandten Branchen usw.

Eine Autopsie ergab, dass es verschiedene Technologien für die Herstellung von Siegeln und Stempeln gibt, darunter:

- Photopolymertechnologie. Die bisher einfachste und gebräuchlichste Technologie. Die Technologie besteht darin, durch die Schablone ein UV-strahlenempfindliches Polymerharz freizulegen (ungefähr so, wie der Fotolack bei der Herstellung von Leiterplatten beleuchtet wird).

- Lasergravur. Hier halte ich die Erklärung für überflüssig.

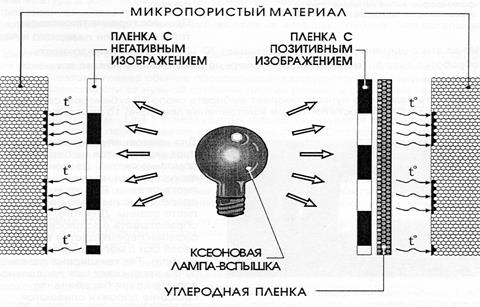

- Flash-Technologie. Für die Herstellung von Dichtungen wird bei dieser Technologie ein spezieller mikroporöser Kautschuk verwendet, dessen Poren durch Temperatureinwirkung gesintert werden. Zum Punktsintern werden eine Blitzlampe und eine Schablone verwendet.

- Mechanische Gravur. Selten verwendet.

- Drucken auf einem 3D-Drucker. Exotische Option.

Wir haben diese Technologien nach Prozessen zerlegt, um die unter dem Gesichtspunkt der Automatisierung teuersten zu identifizieren:

- In der Photopolymertechnologie ist es ein Waschen von Klischees aus einem ungehärteten Photopolymer.

- In der Lasertechnologie ist dies die periodische Kalibrierung des Lasers und die Entfernung des Geruchs von verbranntem Gummi.

- In der Flash-Technologie sind die Prozesse einfach, aber das Material selbst ist teuer (mikroporöser Kautschuk).

- Mechanische Gravur ist Zeit.

- 3D-Druck - Wartung.

Ferner wurden die Technologien im Hinblick auf die Qualität des Ergebnisses analysiert.

Ich werde keine Vergleichstabelle geben, ich kann nur sagen, dass die Flash-Technologie gewonnen hat, weil:

- Hohe Auflösung

- Kann mehrfarbig sein,

- Feuchtigkeitsbeständigkeit

- Benutzerfreundlichkeit (Farbe gefüllt),

- Großer Zyklus zwischen Tankstellen.

Aus diesem Grund wurde beschlossen, die Flash-Technologie zu automatisieren.

Herstellungsschema für Stempel mit Flash-Technologie

Herstellungsschema für Stempel mit Flash-Technologie

Lösung

Die einfachste Lösung wäre die Herstellung einer Mini-Produktionslinie. Wenn sich in der Technologie selbst nichts ändert, aber Zwischengeräte hinzugefügt werden. Oder ein Roboter (den Trends folgend).

Aber dieser Ansatz ist uns fremd und das haben wir uns ausgedacht:

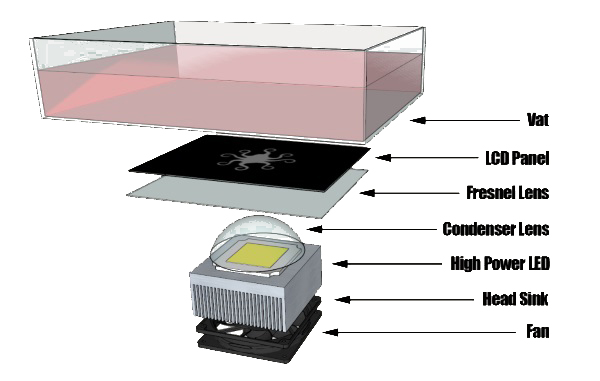

Option 1. Anstelle der auf dem Drucker gedruckten Vorlage (Schablone) verwenden wir die Matrix vom Telefon. Dieses Prinzip wird in 3D-Druckern (LCD SLA UV-Technologie) angewendet. Auf diese Weise können wir die Vorlage nicht verschieben, sondern direkt im Arbeitsbereich des Geräts formen, wodurch die Geschwindigkeit erhöht und die Kosten für das Design gesenkt werden.

Ein Schema zur Verwendung einer Telefonbildschirmmatrix für die UV-BelichtungOption 2.

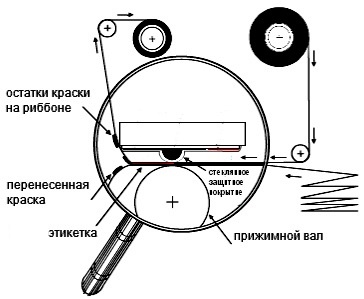

Ein Schema zur Verwendung einer Telefonbildschirmmatrix für die UV-BelichtungOption 2. Anstelle einer Blitzlampe verwenden wir zum Punktsintern der Poren von mikroporösem Gummi einen Thermokopf von einem Thermodrucker (Belegdrucker). Das heißt, Eine Vorlage wird überhaupt nicht benötigt.

Thermo-Drucker-BetriebsschemaOption 3.

Thermo-Drucker-BetriebsschemaOption 3. Um billigere Optionen für das Ausgangsmaterial zu verwenden, werden die Poren nicht gebacken, sondern verstopft. Dafür verwenden wir:

Option 3a. Thermodrucker mit Farbband (Thermotransferband).

Farbband-WärmeübertragungsschemaOption 3b.

Farbband-WärmeübertragungsschemaOption 3b. Laserdrucker

Die Optionen 1, 2 und 3a werden in der Praxis getestet und funktionieren einwandfrei. Natürlich war es notwendig, die optimalen Modi (zum Beispiel die Temperatur des Thermokopfes, die Geschwindigkeit usw.), die optimalen Materialien (sowohl Haupt- als auch Hilfsmaterialien) auszuwählen.

Option 3b. Obwohl es theoretisch das vielversprechendste ist, erfordert es dennoch die Auswahl eines porösen hitzebeständigen Materials und möglicherweise einen etwas anderen Ansatz (z. B. Drucken auf einem Mikrogitter und anschließende Verwendung als Schablone).

Ergebnis

Aus diesem Grund haben wir bis zu 4 Optionen für neue Drucktechnologien entwickelt. Alle von ihnen haben eine Geschwindigkeit, die viel höher als erforderlich ist, und die Kosten sind niedriger als die vorhandenen.