In den Kommentaren zur

vorherigen Veröffentlichung hat

hhba einen Artikel geteilt, der an sich einer separaten Veröffentlichung würdig ist, sodass dort schöne Lösungen vorgestellt werden. Zusätzlich zu ihrer Rezension werde ich versuchen, bei der Verwendung von Kunststoffgehäusen in Weltraumanwendungen einen Punkt

und ein y über „i“ zu setzen. Dieses Problem wurde teilweise im ersten Teil und in den Kommentaren dazu angesprochen, aber jetzt wird es genauer untersucht.

Zunächst also zu Keramikgehäusen, die im Moment der Entwicklung der Verpackungstechnik hinsichtlich einer Kombination von Parametern Kunststoffgehäusen hinsichtlich der Zuverlässigkeit überlegen sind (über die Gründe später). Wie im vorherigen Artikel gezeigt wurde, besteht das Hauptproblem bei ihnen (insbesondere bei großen Gebäuden) in der Nichtübereinstimmung des Wärmeausdehnungskoeffizienten (CTE) von Keramik und Glasfaser. Die erste Lösung des Problems ist die Ablehnung herkömmlicher Leiterplatten und der Übergang zu Keramik, die mit LTCC-Technologie hergestellt wurde. Die zweite - verschiedene Möglichkeiten, um die Belastung der Gehäuseleitungen durch Wärmezyklen zu verringern (Tabelle 1, z. B. Fälle vom Typ BGA).

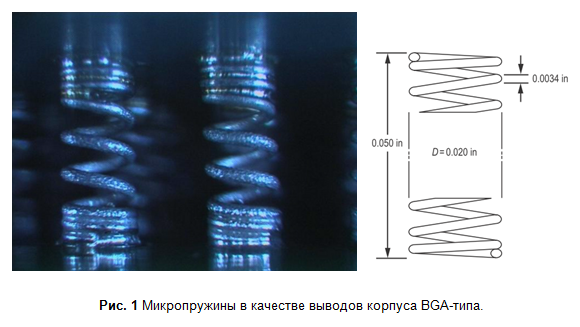

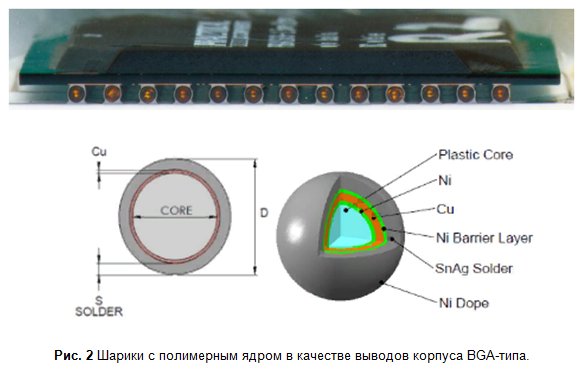

Es stellt sich heraus, dass zusätzlich zu den in der Tabelle aufgeführten Methoden zwei weitere in

diesem Artikel aufgeführt sind. Und sie können gut zeigen, wie schön technische Lösungen sein können. Die erste Methode, der der Artikel gewidmet ist, ist die Verwendung von Mikrofedern (englische Mikrospulenfederverbindung, MCS) (Abb. 1), und die zweite, die zum Vergleich der Wirksamkeit angegeben wird, ist die Verwendung von Kugeln mit einem Polymerkern (englische Kunststoffkern-Lötkugel, PCSB) (Fig. 2).

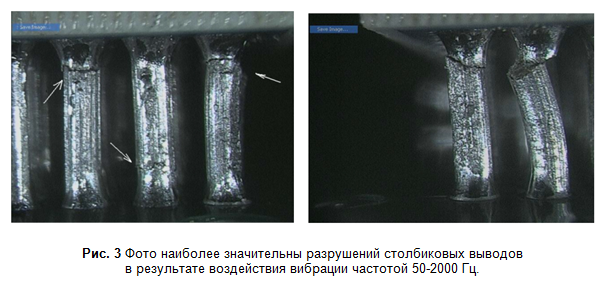

Nach diesen Technologien gibt es nicht viele Informationen, aber aus den Daten, die ich finden konnte, geht hervor, dass PCSB besser als gewöhnliche Bälle ist, aber schlechter als Bar-Schlussfolgerungen. Laut demselben Artikel ist MCS jedoch hinsichtlich der Zuverlässigkeit überlegen (die Anzahl der Zyklen bis zum ersten Ausfall, dieser Parameter ist für den Raum wichtig). Die Hauptprobleme, die sich unmittelbar für die MCS-Technologie ergeben, sind die Beständigkeit gegen mechanische Beanspruchung und die parasitäre Induktivität von Schlussfolgerungen. Die Autoren des Artikels führten diese Berechnungen und Experimente durch und verglichen mit dem Hauptkonkurrenten - dem Fall vom CCGA-Typ: Die Induktivität ist niedriger (4,84 nH gegenüber 5,91 nH) und der Vibrationswiderstand ist höher (keine Fehlfunktionen gegenüber 30% Ausfällen, Abb. 3) ) Darüber hinaus impliziert die Technologie Flexibilität und die Möglichkeit, das Design von Mikrofedern zu optimieren, um die erforderlichen Parameter (Induktivität, Steifheit usw.) zu erhalten.

Meiner Meinung nach kann MCS als die vielversprechendste Technologie für keramische BGA-Fälle bezeichnet werden, die zusätzliche Forschung erfordert. Die Technologie impliziert natürlich die Notwendigkeit einer schwierigen Entwicklung der Leiterplattenmontage, aber dies gilt wiederum für CCGA-Fälle. Was PCSB betrifft, denke ich, dass es zumindest wert ist, über diese Technologie Bescheid zu wissen, sie hat ihre eigenen Nischenanwendungen. Zum Beispiel hat NSC ein

Patent für einen Micro-SMDxt-CSP-Fall, in dem sie schreiben, dass sie dank PCSB größere Chips erhalten konnten.

Nun die versprochenen Punkte über das "i" über Plastikkoffer und Platz. Zuallererst sollte die Funktion der Mikroschaltung unter Beibehaltung der Grenzen der elektrischen Parameter unter dem Einfluss aller externen Faktoren gewährleistet sein. Darüber hinaus keine allgemeinen Faktoren, sondern spezifische Faktoren für eine bestimmte Ausrüstungseinheit in einer bestimmten Mission. Mikroschaltungen, die sich für den Weltraum qualifizieren, werden am häufigsten gemäß den Standardanforderungen (die gleichen bekannten „nicht weniger als 100 krad“ usw.) getestet, die für die Zielmission möglicherweise überflüssig sind. Aber die sehr notwendige Garantie.

Befinden sich in einem Kunststoffgehäuse Mikrochips, die für "out of the box" geeignet sind? Es gibt, aber bisher gibt es nur wenige. Wurden Mikrochips in einem Kunststoffgehäuse in erfolgreichen Weltraumprogrammen verwendet? Ja Sie wurden jedoch nicht "out of the box" verwendet, sondern nach einer ernsthaften Auswahl gemäß den Testergebnissen (englisches Upscreening, Uprating usw.). Die Tests umfassen zerstörende Sichtprüfungen, elektrothermische Prüfungen, Wärmezyklen, Strahlungstests, mechanische, akustische Rastermikroskopie und nach jeder Stufe werden elektrische Parameter über den gesamten Temperaturbereich überwacht. Diejenigen, die sich mit Qualifikationstests nach inländischen GOSTs befasst haben, haben eine Vorstellung davon, wie lang und kostspielig die Verfahren sind. Daher funktioniert das Einsparen von „Kunststoff“ nicht: In einem der Artikel betrug der Preisgewinn nur ~ 10% (bei vergleichbaren Zuverlässigkeitsanforderungen). Dies ist bei erfolgreichen Tests der Fall, und wenn nicht ein einzelner Chip die Auswahl besteht (Abb. 4)?

Kunststoff-Mikroschaltungen haben neben der rein probabilistischen Beständigkeit gegen Strahlungseffekte ihre eigenen strukturellen Probleme, und vor allem:

- Delaminierung (englische Delaminierung) von Kunststoff aus dem Kristall (Abb. 5), die aufgrund ihrer freien Relativbewegung zu einer Beschädigung der obersten Schicht der Topologie und der Mikrodrahtleitungen während des thermischen Zyklus führt. Hierzu gibt es hervorragende experimentelle Arbeiten [2, 3].

- Hygroskopizität von Kunststoff, die zur Wahrscheinlichkeit von Rissen im Körper während der Expansion von in Mikrokavitäten angesammeltem Wasser führt.

Wenn der Einfluss des zweiten Faktors durch ordnungsgemäße Lagerung, thermische Vakuumtrocknung und eine Schutzbeschichtung begrenzt werden kann, ist der erste Faktor der Hauptgrund für die Ablehnung [1]. Das gleiche Problem verringert übrigens die Zuverlässigkeit der Unterfüllungstechnologie.

Bereits in einem früheren Artikel wurde darauf

hingewiesen , dass führende Hersteller von Mikrochips für den Weltraum wie

Aeroflex und

MSK nur Keramik- und Metallglasgehäuse verwenden. Vielleicht sind sie konservativ und folgen einfach bewährten Entscheidungen. Außerdem müssen sie die Kosten nicht senken, sodass sie keine ernsthaften Forschungen auf dem Gebiet des zuverlässigen Kunststoffs durchführen. Trotz aller Schwierigkeiten fliegen Mikrochips aus Kunststoff erfolgreich in den Weltraum. Die Hauptgründe für ihre Verwendung in

ernsthaften Projekten:

- Mangel an erforderlicher Funktionalität für zuverlässige Leistung.

Sanktionen. - Die Notwendigkeit, die Masse des Raumfahrzeugs zu reduzieren (eine Aufgabe, die beispielsweise für moderne kleine Raumfahrzeuge relevant ist).

- Reduzierte Anforderungen an externe Faktoren und / oder Lebensdauer des Geräts.

Auch hier sollten Chips unabhängig vom Grund ihrer Verwendung getestet werden, und die Testergebnisse gelten nur für diese Charge. Der Auswahlprozess selbst ist nicht standardisiert - er ist ein Kompromiss mit der Ausfallwahrscheinlichkeit und der Optimierung von Zeit und Geld. Einige Beispiele für Tests, auch in Abhängigkeit von den Parametern der NASA-Missionen, finden sich in den Artikeln westlicher Kollegen [1, 4, 5]. In diesem Zusammenhang betrachte ich das Thema "Plastik" im

Ozean des Weltraums als

offen, geschlossen.

Literatur

[1] Michael A. Sandor, „Richtlinien für die Zuverlässigkeit / Verwendung von Kunststoff-eingekapselten Mikroschaltungen (PEMs) für Weltraumanwendungen“, 2000.

[2] Karel van Doorselaer, Kees de Zeeuw, "Zusammenhang zwischen Delaminierung und durch Temperaturwechsel verursachten Fehlern in kunststoffverpackten Geräten", 1990

[3] TM Moore, R. McKenna, SJ Kelsall, "Korrelation der Zuverlässigkeitsprüfung von Kunststoffgehäusen zur Oberflächenmontage mit der zerstörungsfreien Inspektion durch akustische Rastermikroskopie", 1991

[4] R. David Gerke, Michael A. Sandor, Andrew A. Shapiro usw. „Verwendung von handelsüblichen COTS-Mikroschaltungen (Plastic Commercial Off-The-Shelf) für Weltraumanwendungen“, 2003

[4] R. David Gerke, Michael A. Sandor, Shri Agawal usw. "Verschiedene Ansätze zur Gewährleistung der Leistungszuverlässigkeit von plastisch gekapselten Mikroschaltungen (PEMs) in Weltraumanwendungen", 1999