Hallo Habr!

Heute werden wir über die Automatisierung technologischer „intelligenter“ Geräte sprechen, die in modernen Unternehmen immer mehr zum Tragen kommt. Es kann problemlos in Buchhaltungs- und Managementsysteme von SAP integriert werden, um einen einzigen Software- und Hardwarekomplex zu erstellen. Dies zeigt unserer Meinung nach das Konzept von Industrie 4.0 perfekt und bringt unsere Branche der Verwirklichung der Idee eines autonomen Unternehmens näher.

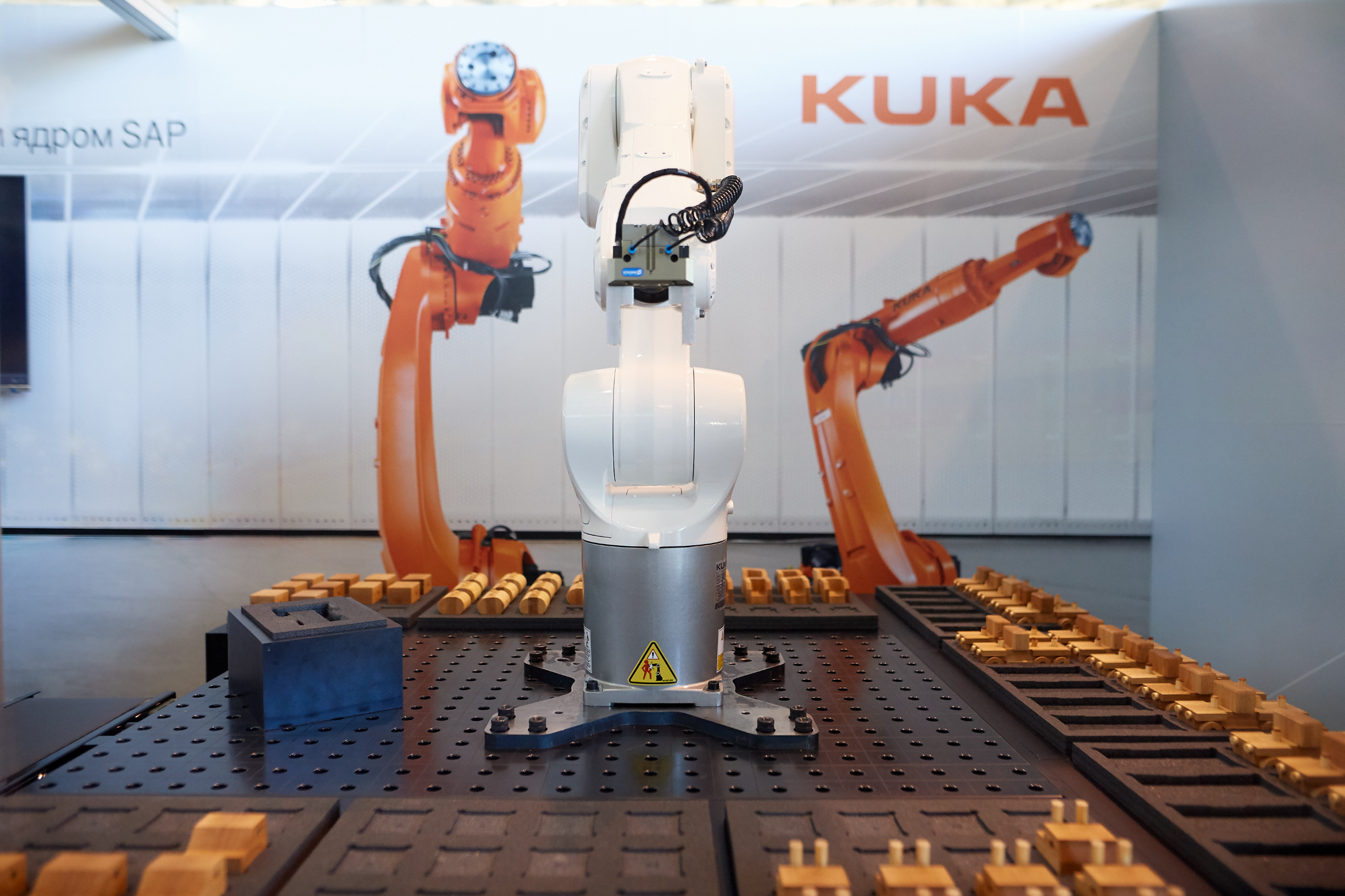

KUKA, einer der SAP-Partner, stellt Hightech-Hardware her, nämlich Industrieroboter, die sich leicht in einen einzigen Regelkreis integrieren lassen und relativ kurze Zeit und Kosten ermöglichen, um ein hohes Maß an Autonomie der Produktionseinheit zu erreichen.

Betrachten Sie ein Beispiel für die Integration - einen Roboterarm, der kleine LKW-Modelle aus verschiedenen Optionen für Teile zusammenbaute - zur Auswahl (Abb. 1). Der Kunde erstellte die Bestellung in der vertrauten Oberfläche des Webshops und stellte die Fahrzeugausrüstung zusammen. Der Roboter hat den Auftrag erhalten und ausgeführt. Gleichzeitig fand er selbständig Teile für die ausgewählte Konfiguration und baute ein Automodell zusammen.

Abbildung 1. KUKA-Roboterlayout

Abbildung 1. KUKA-RoboterlayoutAuf den ersten Blick war die gesamte Struktur recht einfach, da Industrieroboter seit Jahrzehnten in der Produktion eingesetzt werden und zu einem vertrauten Element im Inneren der Montagewerkstatt geworden sind, aber es ist nicht so einfach.

Intelligentes UnternehmenskonzeptEine der Grundlagen des Industrie 4.0-Konzepts ist das Konzept eines intelligenten Unternehmens. Wenn wir es als einen einzigen lebenden Organismus betrachten, spielt der digitale Kern von SAP die Rolle seines Zentralnervensystems. Aber wie jeder Organismus in der lebenden Natur muss das Unternehmen mit der Umwelt interagieren, Aufgaben von ihr erhalten, Wissen über die Umwelt haben und sie beeinflussen. Hier wurde ein einziger "Organismus" geschaffen, dessen "Hände" und "Augen" der industrielle Manipulator der Firma KUKA sind. Die KUKA „Hand“ empfängt Aufgaben zur Ausführung vom „Gehirn“ unseres einzelnen Organismus, führt Aufgaben aus, sammelt Informationen über die Umwelt und ihren eigenen Zustand und versorgt sie ständig mit einem Entscheidungszentrum. Das „Gehirn“ sammelt Informationen und „kümmert“ sich um seine Hände und Augen, bewertet ständig ihren Zustand und beugt möglichen „Krankheiten“ vor. Durch die Integration von Lösungselementen, die den gezeigten ähnlich sind, können wir uns der Erstellung von 100% automatisierten Produktionszonen, Lagern, Auftragszonen usw. nähern.

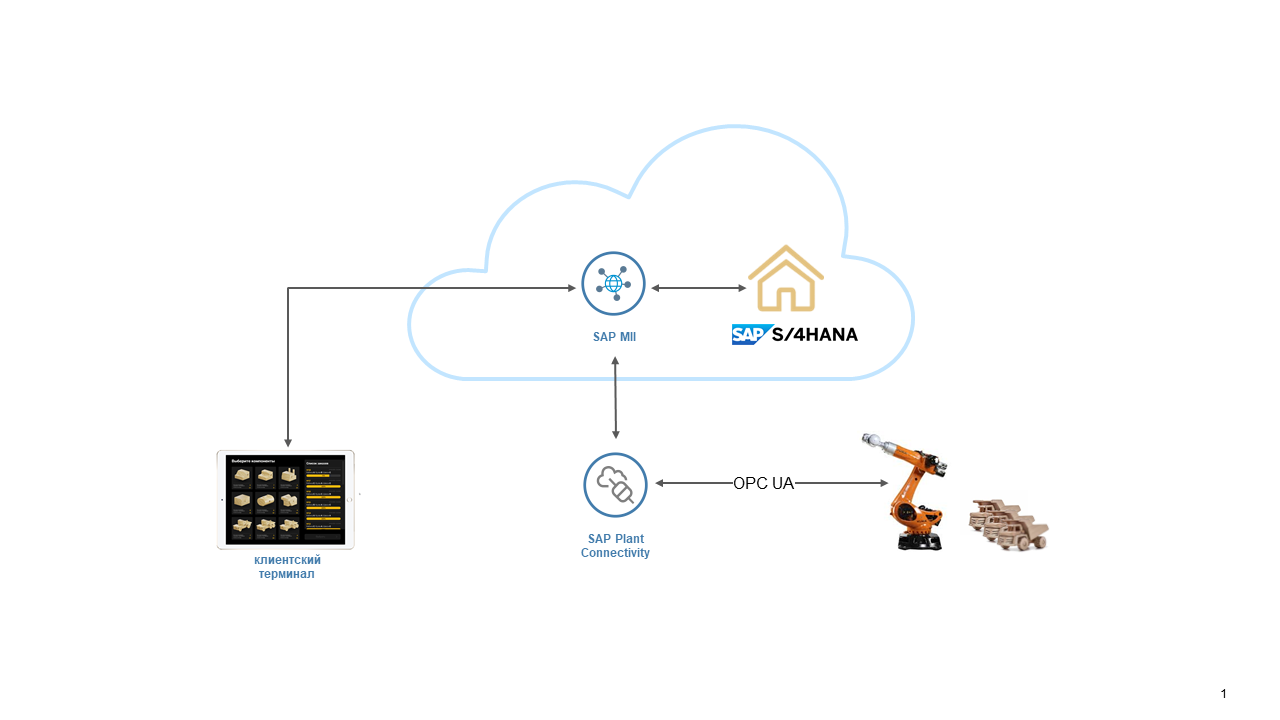

Tatsächlich war der „Roboter“ bzw. die Roboteranlage in dieser Lösung ein geografisch verteilter Komplex. Es bestand aus einem mobilen Client-Terminal in den Händen des Kunden, dem auf Cloud-basierten SAP S / 4HANA basierenden Steuerungskern, der in einem der weltweit verteilten SAP-Rechenzentren installiert ist, sowie der KUKA-Produktionszelle, die (sowie deren) Kopien) können dort installiert werden, wo sich die Rohstoffe oder Kunden befinden. Gleichzeitig werden Informationen über den Verbrauch von Komponenten, die Anzahl der gesammelten Fahrzeuge, Sendungen und andere Geschäftsindikatoren zur vollständigen Finanz- und Materialabrechnung in Echtzeit an SAP S / 4HANA gesendet. Die einzige Person, die in diesem Werk arbeitete, war ein Kunde, der eine Bestellung für sein Fahrzeug erstellte.

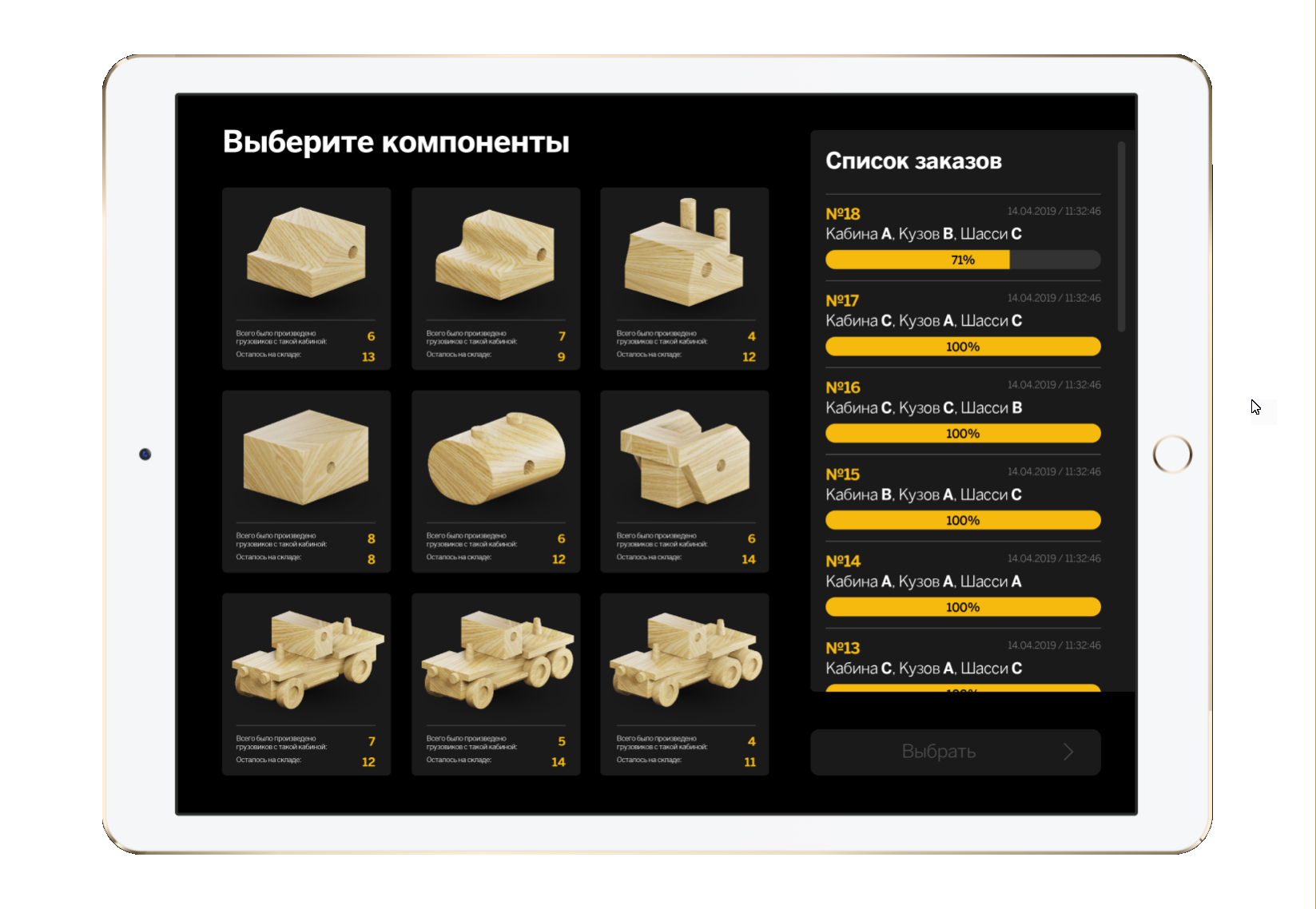

Wie funktioniert esIn diesem Szenario wurden zwei Informationsflüsse bereitgestellt. Erstens die Produktion - die Hauptsache. Durch sie wurden Manipulatoren Kontrollaktionen übertragen und der Status der Ausführung eines bestimmten Auftrags wurde entfernt. Das Baugruppenflussdiagramm wurde im Produktionsmodul SAP S / 4HANA gespeichert. Zur Integration des Buchhaltungssystems in die Welt der Industriegeräte wurde SAP Manufacturing Integration and Intelligence (MII) verwendet. Diese Lösung diente auch als Plattform, auf der das Client-Terminal entwickelt wurde. Die Client-Anwendungsschnittstelle ist auf dem Standard-SAP-UI5-Framework mit einem stark angepassten Stylesheet implementiert (Abb. 2).

Abbildung 2

Abbildung 2Die Integration von SAP MII direkt in den Manipulator erfolgte „vor Ort“ mit der Softwarekomponente SAP Plant Connectivity (PCo), die eine Reihe von Protokollen für das industrielle Internet der Dinge unterstützt, insbesondere OPC UA, dessen Server die KUKA-Robotersoftware ist. Es ist zu beachten, dass der Prozess der Integration von Systemen zweier Anbieter und verschiedener Klassen mehrere Stunden dauerte und die Hauptanstrengungen auf die Erstellung von Client-Schnittstellen gerichtet waren.

KUKA-Spezialisten haben hochrangige Montagesteuerungsteams entwickelt, deren Codes im SAP-Routing enthalten waren. Befehle über PCo wurden in den Steuertags des OPC-Servers des Manipulators aufgezeichnet, Informationen über den Status des Abschlusses eines Teilprozesses wurden zurückgegeben, wodurch der Fortschritt der Bestellung in Echtzeit visualisiert werden konnte (Abb. 3).

Abbildung 3 Informationsaustausch „Produktion“

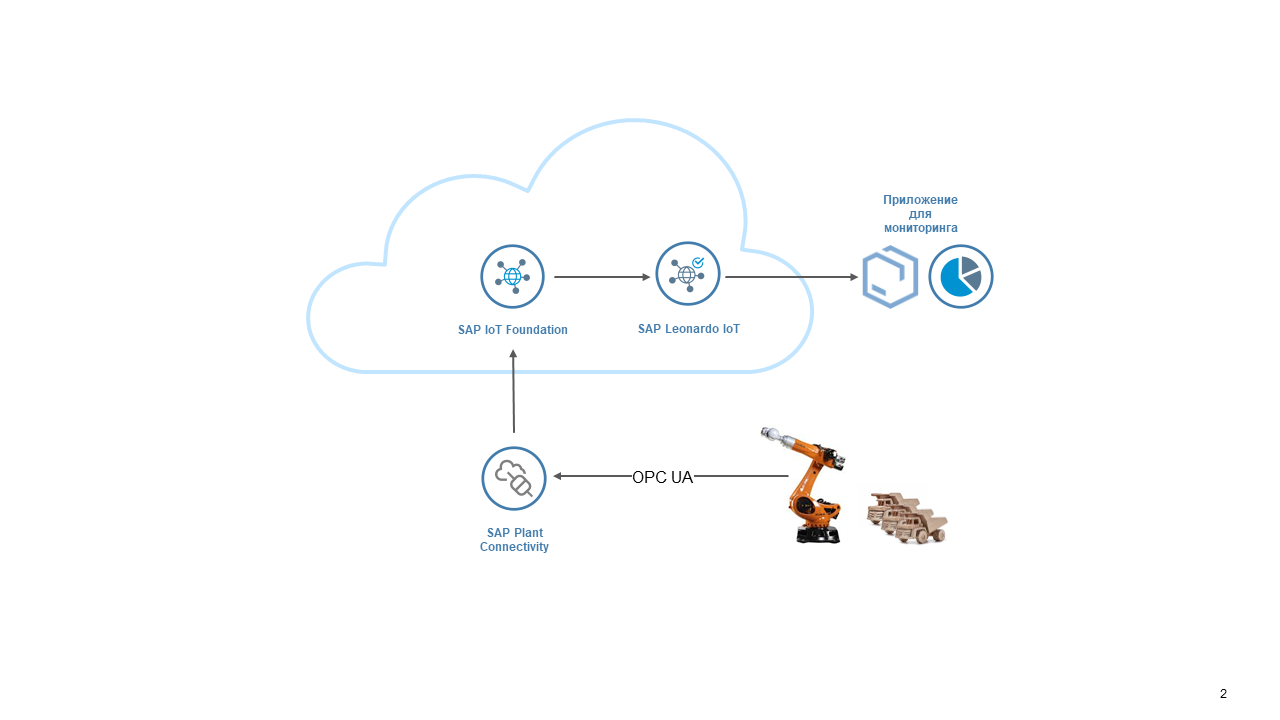

Abbildung 3 Informationsaustausch „Produktion“Der zweite Informationsstrom, Service, ist die Erfassung von Telemetrieinformationen vom Roboter. Der Manipulator verfügt über Hunderte von Parametern, mit denen Sie seinen Status sowohl in Echtzeit als auch anhand historisch akkumulierter Daten auswerten können. In diesem Szenario wurden die Werte der OPC-Servervariablen über Plant Connectivity an die Internet of Things-Cloud der SAP Cloud Platform übergeben, in der das digitale Double des Geräts erstellt wurde. Daten wurden automatisch akkumuliert und konnten als „Rohstoff“ für eine Vielzahl von Anwendungen dienen: Mithilfe von Streaming-Analysen können wir Muster von Indikatoren identifizieren und einige Geschäftsereignisse auf deren Grundlage generieren, z. B. einen Fehlfunktionsstatus oder einen Out-of-Band-Betriebsmodus eines Roboters.

Eine noch interessantere Anwendung der gesammelten Daten ist die Verarbeitung mit Algorithmen für maschinelles Lernen und die Implementierung von vorausschauenden Wartungsszenarien auf dieser Basis. Diese Szenarien werden standardmäßig von SAP-Produkten implementiert. Im Rahmen dieses Integrationsprojekts war das Hauptszenario jedoch die Produktion, sodass der Serviceaustausch (Abb. 4) als Anwendung zur visuellen Überwachung der Hauptindikatoren des Roboters implementiert wurde. Die Anwendung wurde mit dem Cloud-Service der schnellen Entwicklung von IoT-Anwendungen SAP Leonardo IoT entwickelt.

Abbildung 4 Informationsaustausch „Service“

Abbildung 4 Informationsaustausch „Service“Eine weitere erfolgreiche Integrationserfahrung zeigt, dass Informationstechnologien und ihre einzelnen Elemente im Allgemeinen vollständig bereit sind, industrielle Lösungen im Industrie 4.0-Paradigma zu entwickeln. Wir hören oft Geschichten über „eine Charge einer Kopie“, „Produktion ohne Menschen“, „Massenproduktion auf Bestellung“. Ähnliche Entscheidungen treffen sich auch in der Weite unseres Landes. SAP fördert und implementiert aktiv den Ansatz des Intellectual Enterprise. Mit den vorhandenen Technologien können Sie jetzt Unternehmen als vollwertige cyber-physische Organismen aufbauen. Wohin das führen wird - sehen Sie bald.

Anton Nozdrin, Architekt für SAP CIS Business Solutions