In Russland sind viele Industrieunternehmen verschiedener Richtungen konzentriert. Eines der Probleme dieser Unternehmen ist die Fehlallokation von Ressourcen. Dies führt dazu, dass die Produktionskosten die der ausländischen Wettbewerber übersteigen.

Um auf dem Markt bestehen zu können, müssen Reserven gesucht werden, um die Produktionseffizienz zu steigern. Leider versuchen einige russische Unternehmen, die Betriebskosten durch Personalabbau zu senken, ohne die Geschäftsprozesse zu optimieren. Dies führt dazu, dass die Mitarbeiter zusätzlich belastet werden, ohne die Löhne zu erhöhen, was langfristig und manchmal kurzfristig zu einer Verschlechterung der Produktqualität führt.

"Optimieren Sie Ihren Geschäftsprozess" - leichter gesagt als getan! Heutzutage sind Top-Führungskräfte nicht in der Lage, Methoden, Strategien, Programme und Best Practices zur Optimierung von Geschäftsprozessen zu finden.

Ich möchte jedoch auf eine hybride Lösung eingehen, mit der Sie vorhandene Verluste visualisieren und Ihre Aufmerksamkeit auf Themen richten können, die für Ihre Kunden wichtig sind. Und diese Entscheidung nennt man Lean Six Sigma.

Lean Six Sigma ist ein amerikanischer Frankenstein, der die beiden Methoden Lean und Six Sigma kombiniert. Die Lean-Methode zielt darauf ab, Verluste zu reduzieren und Prozesse zu beschleunigen, während Six Sigma das Konzept der Kundenzufriedenheit verwendet und die Anzahl der Fehler reduzieren soll.

Die Geschichte der Entstehung und Etablierung dieser Methoden ist sehr interessant und verdient einen gesonderten Artikel. Wenn es interessant ist, werde ich einen separaten Artikel zu diesem Thema vorbereiten.

Wenn Sie sich an das Lean 6 Sigma-Schulungsunternehmen wenden, erhalten Sie in 99,9% der Fälle die Antwort: Durch das Studium von „Lean Six Sigma“ lernen Sie, wie Sie den Geschäftsprozess optimieren können.

Hier sind nur einige der Ergebnisse, die Lean Six Sigma weltweit liefert:

- Wachstum der Arbeitsproduktivität um 35-70%;

- Reduzierung der Produktionszykluszeit um 25-90%;

- Reduzierung der Ehe um 58-99%;

- Wachstum der Produktqualität um 40%;

- Verlängerung der Betriebszeit von Geräten in gutem Zustand um bis zu 98,87%;

- Die Freigabe von Produktionsfläche um 25-50%.

Und wenn Sie sich diese Ergebnisse angesehen haben: Jetzt werde ich sie implementieren und sofort alle Probleme lösen, dann habe ich schlechte Nachrichten für Sie!

Lean Six Sigma bietet keine vorgefertigte Lösung für Ihre Probleme. Mit dieser Methode können Sie Ihren Prozess nur "wie er ist" visualisieren!Es liegt an Ihnen, zu bestimmen, was ein Verlust ist und was nicht, und vor allem herauszufinden, wie Sie Ihre Geschäftsprozesse optimieren können. Mit „Lean Six Sigma“ können Sie Ihre Geschäftsprozesse untersuchen. Es ist nichts Neues dabei - Statistiken, Statistiken und ein paar weitere Visualisierungsmethoden.

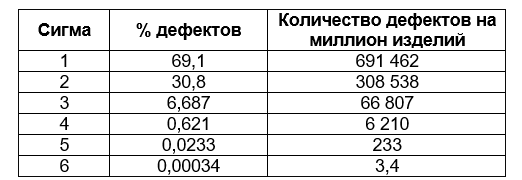

Die Arbeit auf der Six Sigma-Ebene ist die Arbeit mit 3,4 fehlerhaften Produkten pro Million. Eine Fehlerrate von 3,4 von einer Million beträgt 99,99966% Ausbeute. Viele werden sagen: 99% sind genug, und in der Metallurgie wird der Standard auf 96% gesetzt. Vergleichen wir 99% Rendite und 99.99966% Rendite.

Nehmen wir eine Ausbeute von 99% (bei metallurgischen Unternehmen liegt die Standardausbeute im Bereich von 96% bis 100%):

- verlorene Briefe in der Post - 20.000 Stück pro Jahr;

- Fehler bei der Verschreibung von Ärzten - 200.000 Stück pro Jahr;

- Verspätete Flüge am Flughafen - 2 Flüge pro Tag.

Wenn wir 99,99966% nehmen, wird das Ergebnis völlig anders sein:

- verlorene Briefe in der Post - 6,8 Stück pro Jahr;

- Verschreibungsfehler von Ärzten - 68 Stück pro Jahr;

- Verspätete Flüge am Flughafen -1 Flug pro Jahr.

Wenn Sie auf der Six Sigma-Ebene arbeiten, können Sie erhebliche Einsparungen bei den Vorgängen der "Qualitätskontrolle" erzielen oder diese sogar beseitigen, wenn Sie bereit sind, mit dieser Fehlerstufe zu leben. Niemand bestreitet, dass dies eine notwendige Operation ist, aber niemand wird Sie dafür bezahlen!

Die Methodik beantwortet nicht die Frage: Welcher Grad an Defekt ist auf mein Unternehmen anwendbar? Die Antwort auf diese Frage müssen Sie selbst finden. In der Regel weisen Produkte jedoch eine Reihe wesentlicher Merkmale auf, die von verschiedenen Parametern beeinflusst werden. Nur das Six Sigma-Niveau kann für jedes dieser Merkmale die erforderliche Qualität liefern. Und Sie selbst müssen den Grad der Mängel akzeptieren, mit dem Sie bereit sind, sich abzufinden.

Die folgende Tabelle zeigt den Grad der Fehlerhaftigkeit in Abhängigkeit vom Sigma-Grad:

Führungsebene

Die Führungsebene befasst sich mit der Schaffung einer Infrastruktur für die Umsetzung von Verbesserungsprojekten und der Entwicklung des gesamten Lean-Manufacturing-Systems. Auf der Führungsebene wird die Arbeit der Abteilungen koordiniert, und auf dieser Ebene ist die sogenannte „Kundenstimme“ zu hören.

„Kundenstimme“ - die Erwartung des Verbrauchers an Ihre Produkte: Qualität, Quantität, Lieferzeit, Ausstattung und andere Parameter. Dank der „Stimme des Kunden“ hilft Ihnen „Lean Six Sigma“ bei der Optimierung Ihrer Geschäftsprozesse. Anhand der Analyse von „Kundenstimmen“ werden Sie verstehen, wofür der Kunde bereit ist zu zahlen - der Rest ist Ihr Verlust.

Arten von Geschäftsverlusten:

- Überproduktion. Folgen: vorzeitiger Rohstoffverbrauch; zusätzliche Materialeinkäufe; Überbestände, Qualitätsverlust.

- Überbestände. Folgen: der Bedarf an zusätzlichem Platz; zusätzliche Arbeit; die Möglichkeit von Beschädigung und Ablauf; die Notwendigkeit einer Suche.

- Übermäßiger Transport. Folgen: Erhöhung der Bewegungskosten - Erhöhung der Selbstkosten; die Wahrscheinlichkeit von Produktschäden während des Transports.

- Übermäßige Bewegung. Folgen: verminderte Produktivität; erhöhte Wahrscheinlichkeit von Verletzungen.

- Ausfallzeiten und Wartezeiten. Folgen: verminderte Produktivität; Kostensteigerung.

- Übermäßige Verarbeitung. Folgen: verminderte Produktivität; Kostensteigerung.

- Mängel und deren Beseitigung. Folgen: verminderte Produktivität; Kostensteigerung.

- Ungenutztes Potenzial der Arbeitnehmer. Folgen: Demotivation des Personals; verminderte Leistung.

Die Einführung von Lean Six Sigma auf Führungsebene ist eine eigenständige Art komplexer Kunst des Balancierens am Rande. Die Hauptsache ist, nicht zu weit zu gehen und diese oder jene Praxis einzuführen, besonders oft gehen „effektive“ Manager mit der Einführung von 5S zu weit: Sie ändern den Arbeitsbereich so, dass es unmöglich wird, darin zu arbeiten. Als Beispiel: In einem der Unternehmen habe ich Geldstrafen wegen Nichteinhaltung der Regeln verhängt, die tagsüber physisch nicht einzuhalten sind:

- Arbeitsplatz: Reparaturtisch der hydraulischen Auswuchtvorrichtungen.

- Voraussetzung: Mangel an Werkzeugen und Arbeitsflüssigkeiten auf dem Boden und dem Schreibtisch.

Zunächst schaffen Sie als Führungskraft die Basisinfrastruktur, mit der Sie strategische Planungen für die Entwicklung von Lean Manufacturing in Ihrem Unternehmen durchführen können:

1. Es ist notwendig, Geschäftsziele und -strategien basierend auf den aktuellen und gewünschten Bedingungen zu konfigurieren.

2. Erstellen Sie eine Struktur, die sich mit der Entwicklung von Lean Manufacturing befasst, nämlich:

- wird eine Strategie für die Implementierung und Entwicklung von Lean Manufacturing entwickeln, einschließlich einer Methodik und eines Schulungssystems für Personal;

- standardisiert neue Personalkompetenzen;

- Entwicklung und Implementierung eines Systems zur Überwachung und Bewertung der Zielerreichung;

- wird eine Motivations- und Informationskomponente für alle Mitarbeiter entwickeln.

Nach dem Erstellen der Infrastruktur müssen Sie mit der Formulierung von Zielen für bevorstehende Verbesserungsprojekte in Ihrem Unternehmen fortfahren. Bei der Festlegung von Zielen können Tools wie eine Entscheidungsmatrix und die Modellierung zukünftiger Zustände hilfreich sein.

Arbeitsebene

Die Arbeitsebene ist damit beschäftigt, die auf Führungsebene festgelegten Ziele zu erreichen. Auf dieser Ebene konzentrieren sich alle Arbeiten zur Verbesserung der Geschäftsprozesse.

Die Hauptaufgabe der Arbeitsebene besteht darin, die Variabilität des Prozesses zu verringern. Die Polytechnischen Institute der UdSSR lehrten: Egal wie schlecht der Prozess ist, die Hauptsache ist, dass er stabil ist! Erst nach Stabilisierung des Prozesses können wir über dessen Optimierung sprechen.

Bevor Sie Ziele für die Arbeitsebene festlegen, müssen Sie nur zwei Dinge sicherstellen:

- Der Prozess ist stabil. Stabil gut, stabil schlecht - das spielt keine Rolle. Sie sollten mit einer Wahrscheinlichkeit von 99,9% die Frage beantworten: Was passiert mit dem Prozess, wenn sich dieser Parameter ändert?

- Bestehende Anweisungen sind vollständig implementiert. Die meisten Probleme in Russland sind, dass niemand die Anweisungen geöffnet hat. Im Rahmen von Produktionsumgehungen bitte ich Sie, mir bei der Umsetzung von Projekten in metallurgischen Unternehmen Anweisungen zu geben: Technologie und Arbeiter. Zunächst betrachte ich das Erscheinungsbild der Anweisungen - in einer metallurgischen Anlage können die Anweisungen nicht perfekt sauber sein. Wenn ich mit ihrem Aussehen „zufrieden“ bin, bitte ich bereits um Kenntnis der kritischen Momente der Technologie. In einer meiner Runden in der Produktionswerkstatt bat ich den leitenden Meister, mir seine technologischen Anweisungen zu geben. Stellen Sie sich meine Überraschung vor, als er mir eine versiegelte Anweisung gab, die niemand ein halbes Jahr nach ihrer Ausstellung entdeckt hatte.

Wenn Sie sicher sind, dass diese beiden Punkte vollständig implementiert sind, können Sie sicher mit der Festlegung von Zielen für das Projekt fortfahren.

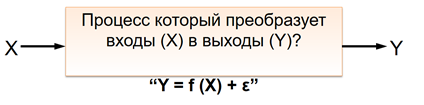

Die Lean 6 Sigma-Methodik konzentriert sich auf den Prozessansatz. Alles beginnt mit einer einfachen Gleichung, die aus der Schule bekannt ist:

Wo

X - Prozesseingaben: Einstellungen für Personal, Materialien, Strom, Wasser usw.;

Y - Verlassen Sie den Prozess, sein Ergebnis;

f ist eine Funktion, die alle Eingaben in ein Ergebnis umwandelt;

ε ist der Fehler, den wir uns selbst überlassen: Unsicherheit über die Fähigkeit des Prozesses, das gewünschte Ergebnis zu erzielen (das gewünschte Ergebnis kann bei den physikalischen Fähigkeiten des Geräts liegen) sowie Unsicherheit über unsere Fähigkeit, X-Eingaben angemessen zu messen.

Ein Fehler kann sowohl aufgrund unseres Fehlers als auch aufgrund des Prozesses selbst auftreten.

In "Lean 6 Sigma" wird der Fehler in der Regel auf 5% gesetzt. Eingaben werden durch einen Prozess in Ausgaben umgewandelt. Ihre Aufgabe ist es zu verstehen, wie sich das Ändern von Eingaben auf das Verlassen des Prozesses auswirkt. Es ist notwendig, jedes Ergebnis durch das Prisma der Gesamtheit der Eingaben, Prozesse und Fehler zu analysieren. Und wenn Sie verstehen, wie dies alles miteinander verbunden ist, können Sie den Prozess verbessern.

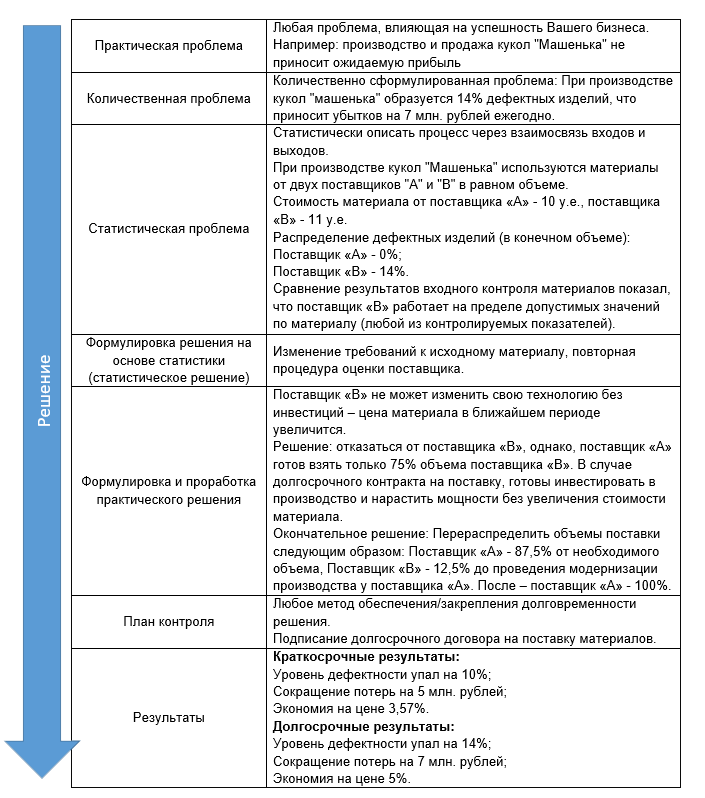

Das Projekt beginnt als eine Art praktisches Problem, das quantifiziert werden muss. Nach dem statistischen Ausdrücken des Verhältnisses von Ein- und Ausgängen, auf dessen Grundlage eine statistische Lösung entwickelt werden soll. Schematisch sieht es so aus:

Bei der Umsetzung von Lean 6 Sigma-Projekten werden in der Regel folgende Systeme, Tools und Ansätze verwendet:

- 5S;

- DMAIC;

- TPM;

- SMED.

5s

5S ist ein System zur Schaffung eines qualitativ hochwertigen und integrierten Arbeitsumfelds, mit dem die Arbeitssicherheit, die Arbeitsproduktivität und die Qualität der Ergebnisse erhöht werden. Das System erhielt seinen Namen aus den Anfangsbuchstaben von fünf japanischen Wörtern:

Seiri - Sortieren;

Seiton - Systematisierung;

Seiso - systematische Reinigung;

Seiketsu - Standardisierung;

Shitsuke - Perfektion (Compliance).

Modische westliche Strömungen ergänzen 5S mit dem Konzept „Sicherheit“ und nennen das System 5S + 1. Es ist allgemein anerkannt, dass das 5S-System aus Japan stammt, A.K. Gastev und die UdSSR auf dem Gebiet der wissenschaftlichen Arbeitsorganisation.

Im Rahmen der Arbeit an 5S müssen 5 aufeinanderfolgende Schritte ausgeführt werden, nach denen Ihr Arbeitsplatz Ihre Arbeitseffizienz erhöht.

TPM

Total Productive Maintenance (TPM) ist ein Ansatz zur Verwaltung von Geräten während ihres gesamten Lebenszyklus, der darauf abzielt, Betriebsstörungen zu vermeiden und die Wartungskosten zu senken. Der Ansatz impliziert, dass die Verantwortung für die Aufrechterhaltung eines guten Zustands der Geräte bei allen Mitarbeitern liegt, einschließlich Bedienern, Mechanikern, Managern und Ingenieuren. TPM ist ein System, das die perfekte Kombination aus effizienter Nutzung von Produktionsanlagen und den Kosten für deren Aufrechterhaltung des Betriebszustands bietet, indem Ausfälle und Ausfallzeiten reduziert, die Produktivität gesteigert und die Ausrüstung verbessert werden.

Der Zweck der Implementierung von TPM besteht darin, Verluste zu beseitigen:

- Geräteausfall

- Hohe Nachstell- und Einstellzeiten

- Leerlauf und kleinere Störungen

- Abnahme der Geschwindigkeit (Geschwindigkeit) im Gerätebetrieb

- Defekte Teile

- Verluste bei der Inbetriebnahme von Geräten.

SMED

SMED (Single Minute Exchange of Dies) - schnelle Umstellung. Eine der vielen schlanken Fertigungsmethoden, mit denen Kosten und Verluste beim Wechseln und Umrüsten von Geräten reduziert werden können. Es handelt sich um eine Reihe theoretischer und praktischer Methoden, mit denen sich die Zeit für die Einstellung und Neueinstellung von Geräten verkürzen lässt. Ursprünglich wurde dieses System entwickelt, um den Vorgang des Austauschs von Matrizen und des Nachjustierens der entsprechenden Ausrüstung zu optimieren. Die Prinzipien der „schnellen Nachjustierung“ können jedoch auf alle Arten von Prozessen angewendet werden. Ein markantes Beispiel für SMED ist der Boxenstopp der Formel 1.

DMAIC

DMAIC (Abkürzung aus dem Englischen. Definieren, messen, analysieren, verbessern, kontrollieren - definieren, messen, analysieren, verbessern, kontrollieren) - ein Ansatz zur konsistenten Lösung von Problemen, Verbesserung der im Produktionsmanagement verwendeten Geschäftsprozesse. Ein Ansatz, der in der Six Sigma-Methodik verwendet wird. Laut DMAIC muss die Lösung für jede Aufgabe, den Prozess zu verbessern oder das Problem zu beseitigen, die folgenden Phasen durchlaufen: Definieren (Bestimmen), Messen (Messen), Analysieren (Analysieren), Verbessern (Verbessern) und Kontrollieren (Steuern) - für jede der Phasen des Ansatzes werden spezifische Annahmen angenommen Was muss in jeder Phase getan werden? Es wird angenommen, dass eine solche Sequenz einen strukturierten Ansatz bietet, der es Ihnen ermöglicht, von der Definition des Wesens des Problems zur Implementierung von Verbesserungslösungen unter Verwendung von Best Practices überzugehen.

DMAIC basiert wie die meisten Verbesserungsmethoden auf dem Deming-Zyklus - PDCA (Abkürzung für Plan, do, check, act).

Im Russischen wird das Analogon der Abkürzung DMAIC - OIASK allgemein akzeptiert: Definition - Messung - Analyse - Verbesserung - Kontrolle.

In der ersten Phase - der Bestimmung - müssen die Kunden, die Begründung des Projekts, der Umfang, der Zweck und der Zeitrahmen des Projekts festgelegt werden.

In der Messphase werden die grundlegenden Projektmetriken, die Zuverlässigkeit der Datenquelle und der aktuelle Status des Prozesses bestimmt.

In der Analysephase werden die Fähigkeiten des Prozesses, die Ursachen des Problems und mögliche Risiken untersucht.

Im Stadium der Verbesserung, der Modifikation von Prozessen und Systemen wird eine strukturelle Zersetzung der Arbeit durchgeführt.

Die letzte Phase - Kontrolle - soll Prozessänderungen unterstützen, Berichte erstellen und das Projekt schließen.

Das ist alles, wenn jemand daran interessiert wäre, wirklich jedes der Werkzeuge und Techniken zu lernen - ich werde das Material absolut kostenlos zur Verfügung stellen! Ich kann hier auch eine Reihe von Schulungsartikeln von 5S bis Lean 6 Sigma schreiben.