Die additive Herstellung von Metallteilen wird immer beliebter und nicht überraschend: Im Vergleich zu herkömmlichen Industrietechnologien wie Gießen, Pulvermetallurgie und mechanischer Verarbeitung können Sie mit „Additiv“ komplexe Teile herstellen, das Gewicht des Teils durch Optimierung des Designs reduzieren, die Festigkeit erhöhen und auch "wachsen" schnell kleine Teile komplexer Form.

Einer der gefragtesten Bereiche der additiven Technologie ist der 3D-Druck von Verbundwerkstoffen für die Luft- und Raumfahrt. Grundsätzlich wird Titan zur Herstellung von Flugzeugteilen verwendet. Es ist langlebig, korrosionsbeständig, belastungsbeständig ... ABER: Titan ist sehr dicht und daher schwer. Egal wie gut es ist, Sie müssen nach einer Alternative suchen. Wissenschaftler von NUST "MISiS" haben es gefunden - und das ist Aluminium. Aber wie ist er viel weniger haltbar? Warum dies kein Problem mehr ist und was die 3D-Technologie damit zu tun hat - in unserem Artikel.

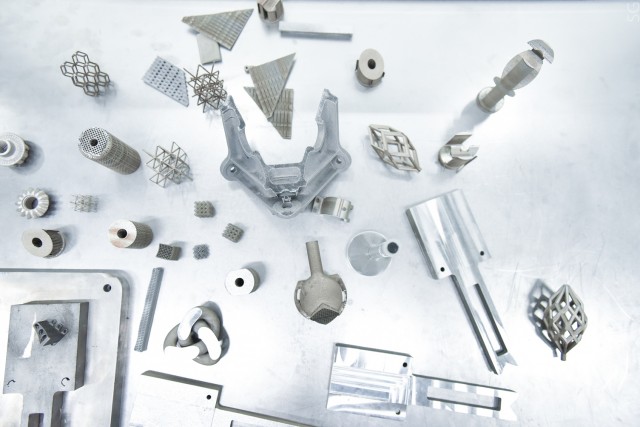

Proben von Produkten, die mit einer der Methoden der additiven Herstellung - SLM - erhalten wurden (dazu auch weiter unten)

Proben von Produkten, die mit einer der Methoden der additiven Herstellung - SLM - erhalten wurden (dazu auch weiter unten)Wissenschaftler von NUST „MISiS“ haben unter der Leitung eines Professors, Doktor der technischen Wissenschaften, Alexander Gromov, ein 3D-Druckverfahren für Verbundwerkstoffe aus Aluminomatrix (auf Aluminiumbasis) mit verstärkenden keramischen Füllstoffen (Aluminiumoxid und -nitrid) entwickelt. Mit der Methode des selektiven Laserschmelzens (SLM) erhielten die Forscher Verbundwerkstoffe, die im Vergleich zu Proben aus reinem Aluminium 20% haltbarer sind.

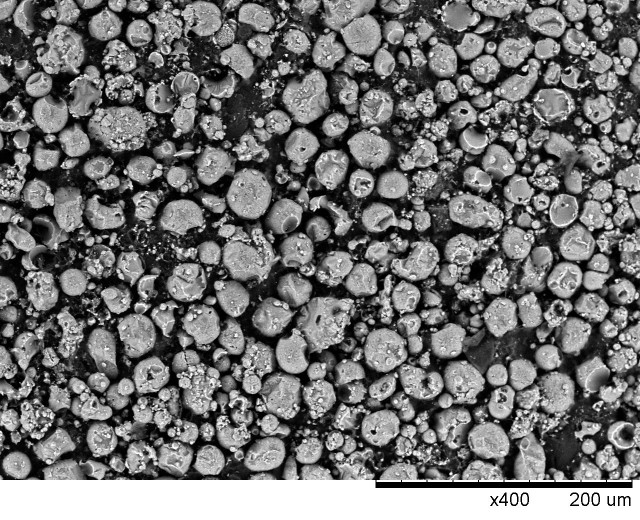

SLM ist eine 3D-Drucktechnologie, bei der ein Metallpulver durch einen Laserstrahl geschmolzen wird. Zunächst wird ein 3D-Modell des Produkts erstellt. Anschließend wird es in 2D-Ebenen unterteilt, die nacheinander übereinander gedruckt werden. Eine dünne Pulverschicht wird auf eine spezielle Plattform aufgetragen, dann verschmilzt der Laser das 2D-Modell entlang der Konturen, die Plattform senkt sich, eine neue Pulverschicht tritt ein und der Zyklus wird fortgesetzt. Von Wissenschaftlern verwendete Rohstoffe

Von Wissenschaftlern verwendete Rohstoffe„Für den 3D-Druck von Aluminiumteilen werden hauptsächlich die sogenannten Silumine (Aluminium-Silizium-Legierungen, insbesondere die Al-Si-10Mg-Verbindung) als Ausgangsmaterial verwendet“, sagt Projektleiter Alexander Gromov . „Die Anforderungen der Luft- und Raumfahrtindustrie wachsen jedoch und auf der ganzen Welt wird aktiv nach neuen Zusammensetzungen von Aluminomatrix-Verbundwerkstoffen (einschließlich modifizierter, legierter) gesucht, um Teile mit verbesserter Leistung (Festigkeit, Härte, Rissbeständigkeit) und geringen Kosten im Vergleich zu zu erhalten mit Seltenerdlegierungen. "

Den Wissenschaftlern von NUST MISIS gelang es, die Festigkeit von Aluminiumpulvern durch Aushärten mit Keramikadditiven direkt im 3D-Druck (sogenannte

In-situ- Modifikation) zu erhöhen. Früher glaubte man, dass es unmöglich sei, solche Verbundwerkstoffe auf SLM-Druckern zu erhalten, dafür wurden spezielle, einzigartige 3D-Drucker benötigt. Der Gruppe gelang es jedoch, Pilotchargen des neuen Pulvermaterials auf einem herkömmlichen SLM-280 HL-Drucker zu erstellen.

Fotodrucker SLM-280 HL

Fotodrucker SLM-280 HLDie vorgeschlagenen Verfahren zur Herstellung von 3D-Produkten aus Aluminium-Verbundwerkstoffen mit verbesserten Eigenschaften erhöhen die Flexibilität ihres Designs, verkürzen die Produktionszeit von funktionellen Prototypen und reduzieren die Masse der Teile um 10 bis 20%.

Derzeit führt das Forschungsteam eine Reihe von Labortests der erhaltenen Materialcharge durch. In naher Zukunft werden die Forscher mit der nächsten Phase des Projekts beginnen - der Gewinnung der ersten Teileproben aus dem erhaltenen Aluminium-Keramik-Pulver.

Die Studie wird im Rahmen eines Stipendiums der Russian Science Foundation durchgeführt. Die Ergebnisse der ersten Phase werden in der Zeitschrift Materials veröffentlicht.